单晶高温合金CMSX-4铸件再结晶

徐福泽,蔺永诚,马德新,赵运兴,何道广,刘 冠

(1 中南大学 机电工程学院,长沙 410083;2 深圳市万泽中南研究院有限公司,广东 深圳 518045;3 中南大学 粉末冶金研究院,长沙 410083)

高温合金具有出色的高温抗氧化性能和蠕变性能,而单晶高温合金相对于多晶组织呈现出更优异的高温综合力学性能,被广泛应用于航空发动机涡轮叶片的生产[1-2]。先进航空发动机单晶涡轮叶片具有非常复杂的结构特征:薄壁、空心以及截面突变等,在单晶叶片的铸造过程中难免会产生铸造应力,以及如机械加工和磕碰等冷变形引起的局部应力集中,经热处理或在后期服役过程中应力集中部位极易发生再结晶[3-4]。再结晶晶粒引入的横向晶界极大降低了单晶高温合金蠕变、持久和疲劳性能,对单晶叶片的使用带来不利的影响[5-7]。因此,探究单晶高温合金再结晶的产生机理和影响因素,从而改善单晶铸件生产工艺以减少再结晶缺陷,提高其综合力学性能,对航空发动机、燃气轮机等产业的发展具有重大意义。近年来,国内外关于单晶高温合金再结晶机理的研究逐渐增多,大部分学者采用喷丸、压痕等方式对单晶合金进行预变形,研究再结晶的形核和长大机理,讨论变形对再结晶的影响机制[8-10]。而变形对单晶高温合金再结晶的形成规律主要表现在当变形导致的应力高于合金的临界应力时才会产生再结晶,而低于临界应力则不会产生再结晶,并且再结晶临界应力随着温度的升高而降低[11]。Panwisawas等[12-14]设计带多个凸台的空心试棒并进行定向凝固实验,研究了铸造应力导致再结晶的特点,发现凝固过程的变形大多发生在1000 ℃以上,并预测再结晶所需的总累积塑性应变在2%~3%之间。Afazov[15]计算了高压涡轮单晶叶片凝固过程后的残余应力,发现下部厚大位置会残留较大应力。不仅如此,在小变形条件下变形温度对再结晶敏感性有着重要影响[16-17]。

然而,以往这些对单晶再结晶的研究绝大部分是建立在已知变形基础上,而极少研究单晶高温合金在凝固过程残余热应力产生的机理,定量分析残余热应力与塑性变形的关系,以及由残余热应力导致的塑性变形与单晶再结晶关系。Long等[18]提出了一种利用唯象热弹塑性行为模型来预测熔模铸造过程中单晶再结晶的方法,并利用非等温的测试结果对再结晶行为模型进行了进一步验证。也有研究表明,塑性变形和铸件的结构有密切联系,但目前对其了解较少,有待进一步的研究[2,16,19]。因此,本工作对单晶叶片进行结构简化,设计带有多层平台的试板来模拟叶片缘板和叶冠等截面突变结构,通过实验和模拟仿真研究再结晶产生的倾向性与截面突变在铸件中的高度位置之间的关系,以及试板在凝固过程中外侧平台(面向加热器)和内侧平台(背向加热器)两侧截面突变处的凝固应力及后续热处理后的再结晶行为,分析单晶试板凝固过程中温度场和应力场的变化,以及固溶热处理温度对再结晶产生和长大的影响机制。

1 实验材料与方法

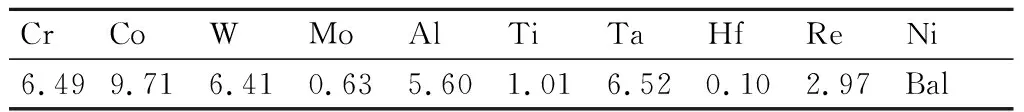

本实验选用的合金材料是航空发动机和燃气轮机单晶叶片的第二代单晶高温合金CMSX-4,其化学成分如表1所示。

表1 高温合金CMSX-4的化学成分(质量分数/%)Table 1 Nominal compositions of superalloy CMSX-4(mass fraction/%)

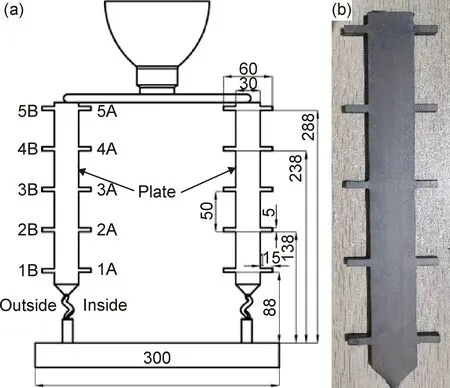

图1为试板铸件模组结构示意图和铸件实物。在本实验所设计的简化叶片结构中,以宽度和厚度分别为30 mm和5 mm薄壁的试板代表叶身,以截面突变的平台(长度15 mm,厚度5 mm)代表缘板,在试板高度方向上共设计5层对称向外伸展的平台,相邻两层平台的间隔为50 mm(图1(a))。将5层平台从下至上编号为1~5,每层朝向内侧(背向加热器)的平台记为A侧,朝向外侧(面向加热器)的记为B侧,每片试板共有编号从1A到5B的10个平台(图1(a))。试板的下端连接螺旋选晶器,以辐射状的方式将16片单晶试板蜡模均匀排列拼装在直径为300 mm的底盘上,试板上端通过横浇道与浇口杯相连。在铸造过程中,螺旋选晶器下端与水冷铜盘接触。

图1 单晶试板铸件的典型几何形状(a)几何模型示意图;(b)铸件图Fig.1 Typical geometry of single crystal test plate casting(a)schematic illustration of geometry;(b)image of solid casting

采用熔模法制备浇注用的氧化铝陶瓷型壳,在型号为VIM-IC/DS/SC的真空定向凝固炉中进行合金料的熔注和铸件的单晶定向凝固。浇注前,将模壳升入保温室进行加热,保温温度为1550 ℃。合金料熔化后浇入陶瓷型壳中,浇注温度为1520 ℃。随后将型壳以3 mm/min的速率从保温室降入低温铸型室,经过底部起晶柱的定向凝固,再经过选晶器的晶粒选择,实现叶片铸件中的单晶生长。

完成凝固实验后,通过去壳、切割等工序获得试板铸件,如图1(b)所示。选取5片合格单晶试板铸件,编号为1#~5#,分别采用5种不同的热处理温度TH(1303,1306,1310,1312 ℃和1315 ℃)进行时长为4 h的固溶热处理,得到5种热处理态的铸件样品。对相应的单晶试板进行局部切割和样品制备,采用NIKON MM-400光学显微镜(OM)对试板内部再结晶组织进行金相观察和再结晶面积统计。

本工作除了进行单晶定向凝固和热处理实验之外,还利用商用ProCAST软件对单晶试板的定向凝固过程进行温度场和应力场的模拟分析。模拟中的浇注温度、抽拉速度等温度参数按实验中实际参数设置,型壳和合金的热物性参数以及合金与型壳、合金与水冷铜盘等界面换热系数参考材料手册等文献资料和经验进行设置[16,20-23]。模拟时对试板铸件采用各向异性的热弹塑性模型,型壳则选用热弹性模型,这样能更好地反映镍基高温合金和型壳随温度变化的力学行为。因实验模组为圆周对称排列(图1),每片试板具有相同的温度条件,仅对其中1片铸件(模组的1/16)进行模拟。

2 结果与分析

2.1 单晶试板截面突变处再结晶行为和应力分析

图2为经1303 ℃(1#试板铸件)固溶热处理后单晶试板再结晶的金相图。可以发现,在距离底盘高度88 mm处(图1(a))的最下端第1层平台(图2中1A与1B)未出现再结晶现象;随着平台所处位置的增高,从高度为138 mm处的第2层平台(2A与2B)开始,在试板与平台下端连接处均有再结晶产生,且再结晶晶粒从下端截面突变处生成,逐渐向平台上端和试板内部生长,再结晶区域随着平台所处高度的增加而不断增大;到高度为238 mm的第4层平台(4A与4B)处时,再结晶区域达到最大值;然而到高度为288 mm的最高层平台(5A与5B)时,再结晶区域反而减小。

图2中试板内侧(A侧)与外侧(B侧)平台的再结晶行为具有相似的规律,即再结晶区随平台所在高度位置的增大先增加后减小,在第4层平台处再结晶区域面积最大。另外,发现在同一高度上的内侧(A侧)平台再结晶区小于外侧(B侧)平台。

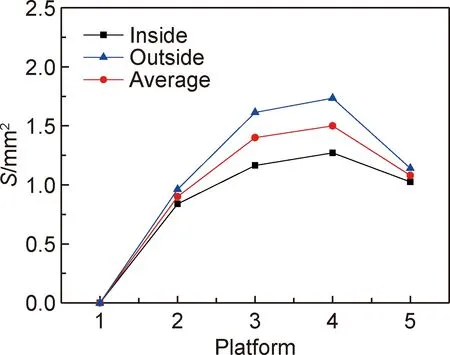

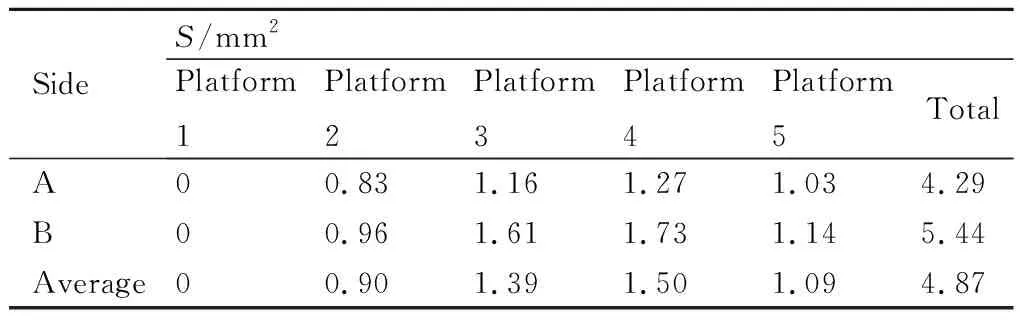

对1#试板铸件各层平台表面的再结晶面积(S)进行测量和统计,用来表征再结晶的严重程度,结果列于表2。图3为根据表2中的测量数据绘制的试板铸件中的再结晶面积S随平台层数的变化曲线(热处理温度TH=1303 ℃),展示了内侧平台、外侧平台以及同一高度位置两侧平台处再结晶面积的平均值。可以看出,随着平台所处高度的增加,再结晶面积先增大后减小,在第4层平台处达到最大值。另外,可以确认,试板铸件的各个平台外侧表面的再结晶程度总是大于内侧。

图3 再结晶面积随平台高度变化的曲线(1#试板)Fig.3 Plot of recrystallized area versus platform height (1# test plate)

表2 1#试板各平台处再结晶面积统计Table 2 Statistics of the recrystallized area at each platform of 1# test plate

从图2,表2和图3可以看出,试板各层平台的再结晶分布与平台所处高度密切相关。即从第1层到第4层再结晶面积逐渐增大,但到第5层反而减小。这是因为,单晶铸件是由下而上凝固成型,下部已经凝固部分的冷却收缩会对上部顺序凝固的各层平台形成拉力,位置越高则收缩量的积累越多,受到模壳阻碍形成的形变越大,热处理时再结晶倾向就更为明显。但最高层的平台已处于铸件凝固的终端,温度梯度大幅下降,另外,靠近粗大的横浇道和浇口,冷却和变形速率明显变慢,因而导致再结晶显著减少。

每一层内侧(A侧)平台的再结晶区都小于外侧(B侧)平台,这是因为,试板外侧在加热区内面对加热器的直接辐射,温度较高,而在下降到冷却区时面对冷却环,散热很快,因而比起内侧有着较高的温度梯度和冷却速率。而内侧平台在加热区背对加热器,处于热辐射的阴影区,接收到的辐射热量比外侧低,在下降到冷却区时背对冷却环,不能有效散热,因而具有较低的冷却速率和收缩速率,继而产生较少的应力和形变,在后续的热处理过程中会出现较少的再结晶。这与单晶铸件中杂晶缺陷发生的规律相反,实验结果证明,杂晶缺陷更容易产生于单晶铸件的内侧平台[24]。

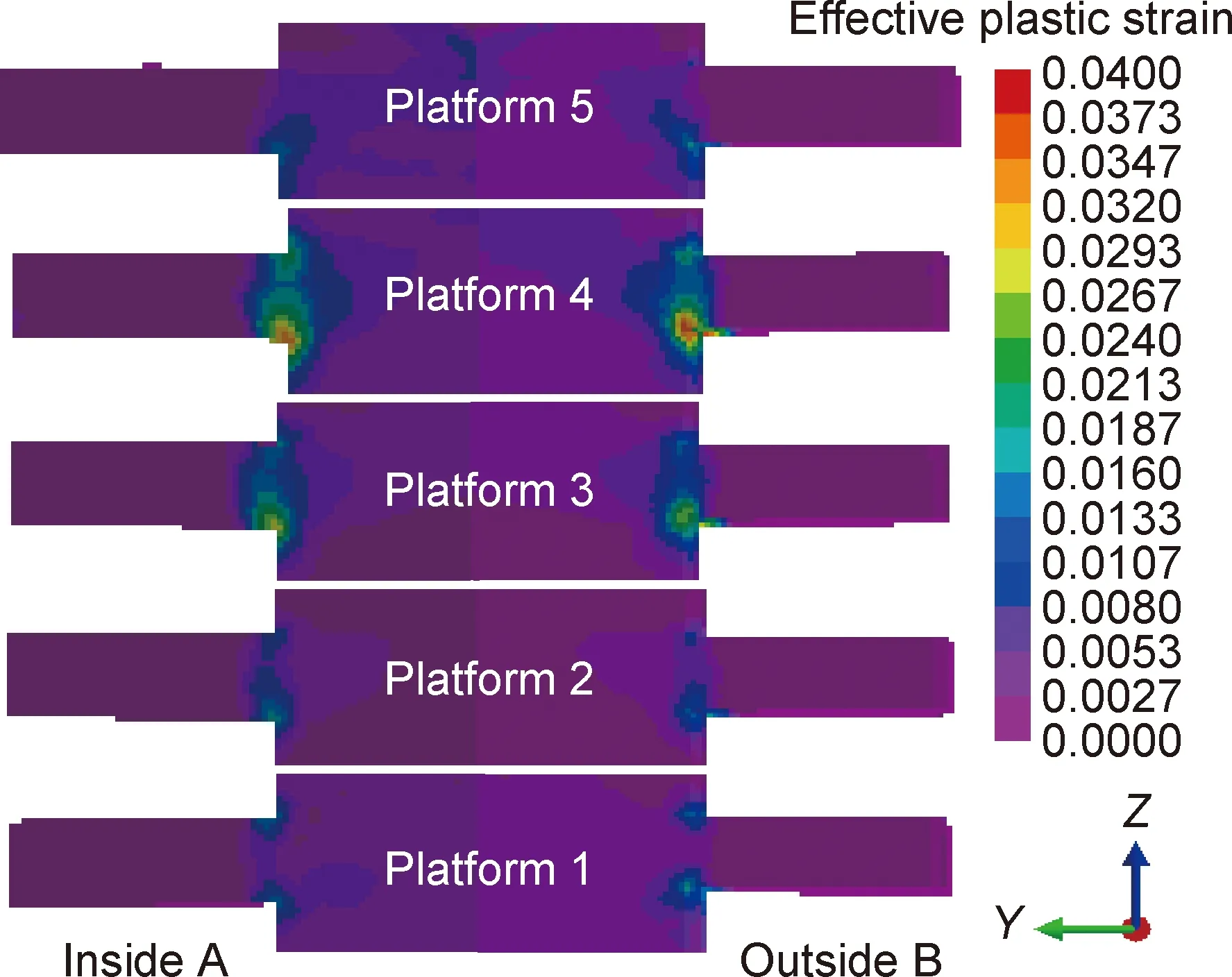

铸件平台的高度和朝向对再结晶的行为有较大影响,主要因为铸件各处的散热条件不同,在凝固冷却过程中发生不均匀变形而引起不同的应力集中[12]。为此,本工作对单晶试板凝固过程中的应力场进行模拟计算。图4为铸件在凝固完成后的等效塑性应变分布图。可以发现,在每个平台与试板连接处均产生塑性应变,其中第3层和第4层平台与试板转角处的等效应变较大,而第1层和第2层相对较小,第5层平台等效应变值介于之间。试板定向凝固过程中不仅在平台下端面截面突变处有较大应力,在平台上端面的截面突变处也有较大的应变云。这是因为,模壳中的合金液自下而上进行定向凝固,当凝固界面推进到试板平台下端时,由于合金材料的热膨胀系数大于型壳材料,下部已凝固试板的收缩受到平台型壳的阻碍作用,使得外凸的平台同时产生“切变”和“弯折”效应,平台下端面截面发生撕拉变形,而在上端面截面产生相应的一定程度的压缩变形,致使在后续固溶热处理时,再结晶会向平台上端面发展[16,25]。

图4 试板各平台处的等效塑性应变分布Fig.4 Equivalent plastic strain distribution at each platform of test plate

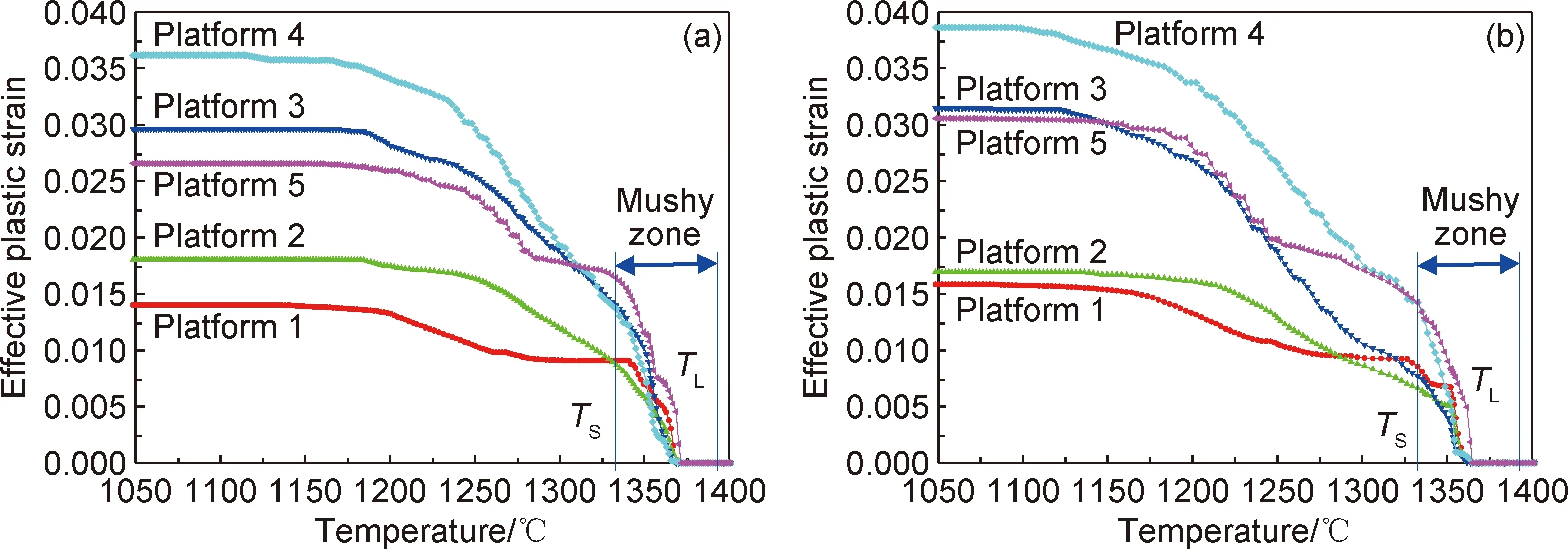

对模型中在各层平台内侧和外侧下沿的截面突变处选取最大塑性变形的节点,绘制成等效塑性应变随温度的变化曲线,如图5所示。通过热力学计算获得合金的液相线温度TL和固相线温度TS分别为 1381 ℃和 1329 ℃。模拟结果显示,金属在凝固初期的糊状区已产生塑性应变,虽然应变速率很高,但总应变量较小。

图5 试板各平台处最大等效塑性应变随温度的变化曲线(a)内侧平台;(b)外侧平台Fig.5 Variation curves of maximum equivalent plastic strain with temperature at each platform of test plate(a)inside platform;(b)outside platform

同时也发现,试板外侧平台的塑性变形略大于内侧平台,平台所处高度不同则塑性应变也不相同。根据模拟结果,位于最下层的第1层平台内外侧的等效塑性应变最大值分别约为1.40%和1.58%。这个变形量显然太小,因为此平台在后续的各种热处理中都没有出现再结晶。第2层内侧平台的等效塑性应变值有所增加,约为1.74%和1.82%。这个变形量显然超过了产生再结晶所需变形量的临界值,导致此平台在后续的热处理后出现再结晶。而第3层平台内外侧的等效塑性应变急剧增大到2.97%和3.15%,到第4层平台等效塑性应变值达到最大值3.65%和3.90%,但最高层的第5层平台等效塑性应变反而减小(2.91%和3.08%)。其原因如前所述,是由于铸件凝固终端的温度梯度急速减小和邻近浇注系统的放热降低了最高层平台的散热效率和冷却收缩速率。总之,单晶试板在凝固过程中各平台的应变从小到大的顺序为:第1层<第2层<第5层<第3层<第4层。这说明,随着平台高度的增加,各平台的应变量先增大后减小,在第4层达到最大值。这与前述实验结果中再结晶的行为吻合,再次说明塑性变形量与再结晶的产生有直接的联系[12]。

综上可知,当塑性变形接近或超过第2层平台的塑性应变值1.74%时,就会在后续的热处理过程中产生再结晶现象,这与Yao等[26]的研究结果相似。在高温阶段单晶高温合金的屈服强度较小,造成单晶高温合金再结晶的塑性变形大多是在铸件冷却到1000 ℃以上接近γ′相溶解温度时产生的,对于铸态CMSX-4,该温度在1250~1310 ℃之间[12,27]。此外,Panwisawas等[12]和Li等[17]的研究结果也表明,在凝固早期的糊状区,偏心铸件的薄壁区域也产生了一定的塑性变形,虽然其数值不大,但在热处理过程中产生再结晶的倾向性却很大。本工作发现,糊状区产生的塑性变形量约为铸件冷却过程中产生的总变形量的30%。而在Long等[18]的研究中,甚至发现糊状区产生的塑性应变占冷却过程中总应变的2/3,产生的应变能为总应变能的1/2。

试板铸件第1层平台的内外两侧都没有发生再结晶,模拟结果显示此平台凝固后的最大等效塑性应变值约为1.58%(外侧)。第2层平台的最小模拟塑性应变值为1.74%(内侧),而此处发生了再结晶。由此可以推测,在对本铸件所采用的热处理制度下存在一个介于1.58%~1.74%之间的临界应变值。当铸件某部位在凝固冷却过程中的塑性应变小于此临界值时(如第1层平台),则在后续相应的热处理过程中不会出现再结晶,但当铸件的变形量超过此临界值时(如第2~5层平台),则再结晶的产生就不可避免。

2.2 固溶热处理温度TH对再结晶的影响规律

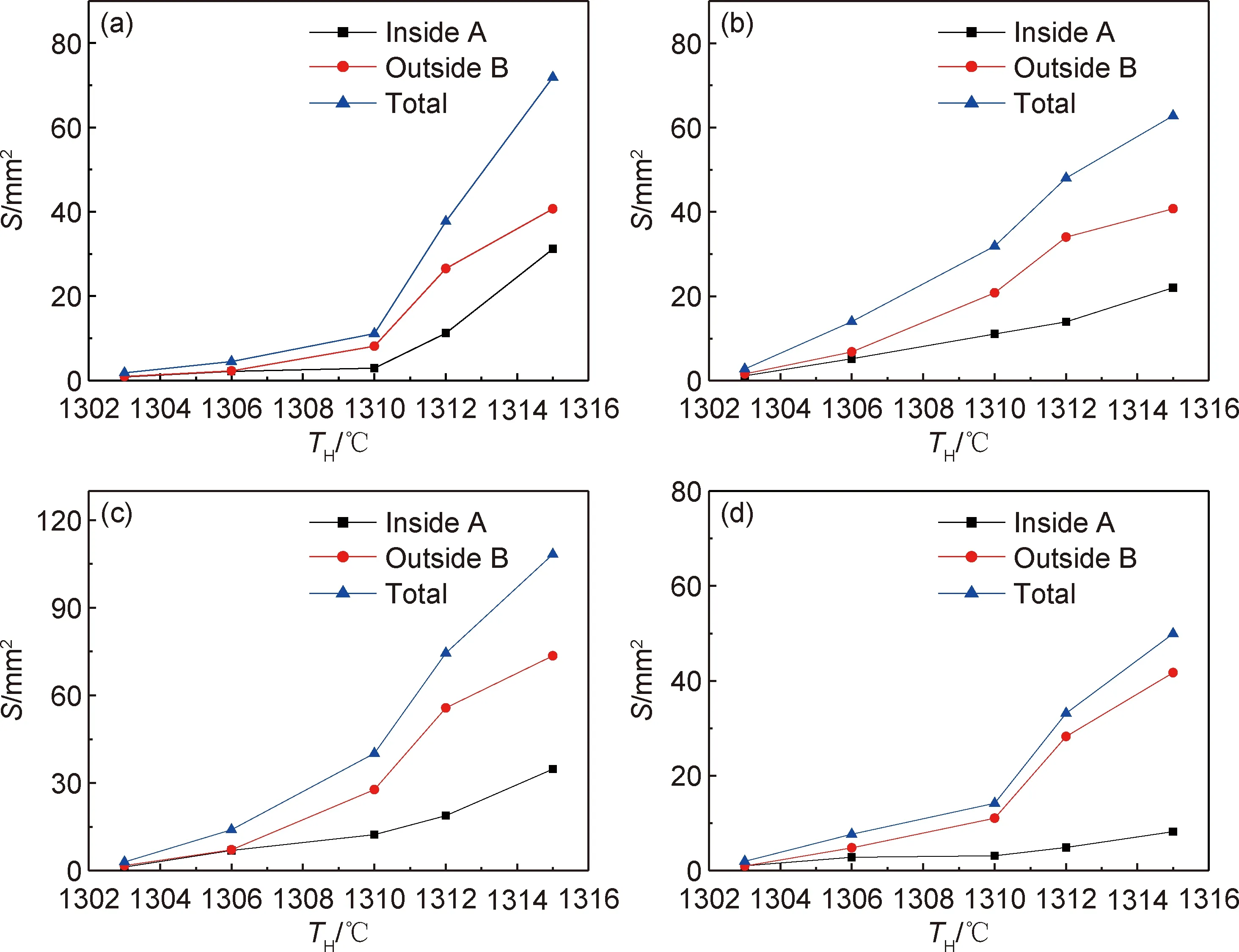

图6为1#~5#试板第2~5层平台处再结晶面积随TH的变化规律。图6(a)为各试板第2层内外两侧平台再结晶随温度的变化曲线,当固溶热处理温度在低温区(TH<1310 ℃)时,再结晶面积随温度的升高增长缓慢,但当热处理温度提升到中高区(TH≥1310 ℃)时,再结晶面积几乎呈指数级增长,且外侧平台再结晶增长幅度和增长速率均大于内侧平台。

图6 各层平台截面突变处再结晶面积随热处理温度变化(a)第2层平台;(b)第3层平台;(c)第4层平台;(d)第5层平台Fig.6 Recrystallization area at cross-section in the platform of the test plate at various heat treatment temperatures(a)platform 2;(b)platform 3;(c)platform 4;(d)platform 5

第3~5层平台的再结晶面积随固溶温度变化的曲线与第2层平台具有非常相似的趋势,即随固溶温度的升高,再结晶面积呈指数级增长。其中第3层和第4层外侧平台处再结晶面积在1310~1312 ℃的增长速率大于在1312~1315 ℃的增长速率,说明在固溶热处理温度从1312 ℃上升到1315 ℃的过程中,外侧平台处的再结晶面积增长率有所下降,但内外侧平台处的再结晶面积差随着固溶温度的升高仍在不断增大。当温度为1312 ℃时,第3和第4层平台内外侧再结晶面积差分别为20.1 mm2和36.9 mm2,而在1315 ℃时,第3层和第4层平台内外侧再结晶面积差分别增长到18.7 mm2和38.8 mm2。在固溶热处理温度从1310 ℃上升到1315 ℃过程中,内侧平台处再结晶增长曲线并没有出现明显的放缓趋势(图6(b),(c))。从图6(d)中发现,在第5层平台的再结晶-温度变化曲线中又存在以1310 ℃为分界点的再结晶增长缓慢区和快速增长区,增长曲线与第2层平台非常相似,即在TH<1310 ℃范围内增长速率较慢,而在TH≥1310 ℃区间内快速增长,但内外侧平台处的再结晶面积差明显更大。

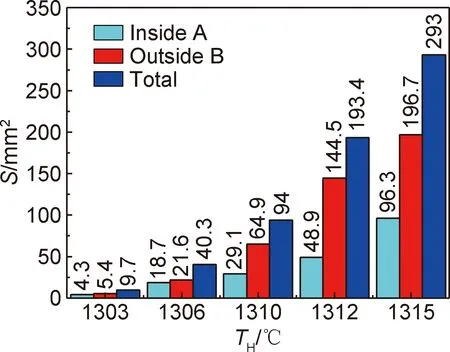

图7以柱状图的方式展示了5种固溶热处理温度下单晶试板内侧和外侧5层平台再结晶面积总和,直观展示出TH对铸件再结晶的影响。虽然本实验中5种热处理温度变化范围只有12 ℃(1303~1315 ℃),但试板铸件的再结晶面积从9.7 mm2增加到293 mm2,增幅高达30倍,再次证明热处理温度对单晶再结晶生长的促进作用。这与本团队研究的单晶高温合金DD5叶片铸件中的发现相似[28]。

图7 内外侧平台截面突变处再结晶面积对比Fig.7 Comparison of recrystallization area at the cross-section of inside and outside platforms

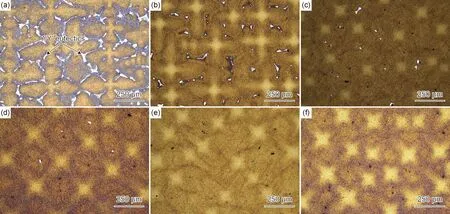

对铸态和经5种固溶温度处理后的单晶试板进行取样,利用光学显微镜观察微观金相组织(图8),并测量其横截面处γ/γ′共晶组织体积分数。由图8(a)可见,定向凝固的CMSX-4合金单晶铸件的铸态组织为典型的柱状树枝晶形貌,枝晶之间分布着亮白色的γ/γ′共晶组织。经统计获得铸态组织中γ/γ′共晶组织体积分数约为5.56%。固溶热处理后,合金元素扩散实现了不同程度的成分均匀化,枝晶组织变得模糊,γ/γ′共晶组织体积分数变少。在TH=1303 ℃时,γ/γ′共晶组织体积分数仅为1.42%(图8(b)),而当TH=1306 ℃时,共晶组织体积分数减小到0.27%(图8(c));随着热处理温度进一步升高到1310 ℃和1312 ℃,γ/γ′共晶组织体积分数急剧减小到0.05%和0.01%(图8(d),(e));当热处理温度达到1315 ℃时,γ/γ′共晶组织已经完全回溶(图8(f))。热处理温度的升高有利于再结晶晶粒长大和晶界的扩张,这是因为,提高热处理温度能显著促进γ/γ′共晶组织的溶解,从而极大降低再结晶晶界迁移的阻力。同时,在固溶热处理过程中γ′相形貌也在不断细化减小,细化后的γ′相更有利于再结晶晶界的生长,从而促使再结晶的长大呈指数级增长[29-31]。

图8 铸态和不同热处理温度下试板的横截面微观组织(a)铸态;(b)1303 ℃;(c)1306 ℃;(d)1310 ℃;(e)1312 ℃;(f)1315 ℃Fig.8 Transverse section microstructures of the test plate with as-cast and different heat treatment temperatures(a)as-cast;(b)1303 ℃;(c)1306 ℃;(d)1310 ℃;(e)1312 ℃;(f)1315 ℃

再结晶晶粒形核后,晶界在向基体迁移生长的过程中受热处理温度、保温时间、变形储存能以及晶界曲率等因素影响。由于保温时间和晶界曲率驱动力相对于热处理温度和变形储存能小很多[32-33],再结晶晶粒的生长速率v如式(1)所示。

v=P·M

(1)

式中:P为再结晶晶界推移的驱动力,主要来自变形储存能,随着变形储存能的增大而增加;M为再结晶晶界迁移速率,可由Arrhenius关系式[34-35]表示:

(2)

式中:M0为再结晶晶界迁移率常数;Qb为晶界推移激活能;R为气体常数,8.314 J·mol-1·k-1;T为温度;D0为扩散系数;b为柏氏矢量;k为Boltzman常数。式(1),(2)表明,再结晶生长速率及晶界迁移速率随温度升高呈指数级增长,这与本工作中再结晶面积随温度的变化规律相符。

3 结论

(1)单晶试板经固溶热处理后除最下层平台外,其余每层平台的截面突变处均产生再结晶。再结晶面积的分布规律为:第2层<第5层<第3层<第4层,在第4层再结晶面积达到最大值,且铸件外侧平台比内侧平台更容易产生再结晶。

(2)提高TH能显著增加再结晶的倾向性,再结晶面积随TH的升高呈指数级增长,当TH从1303 ℃提高到1315 ℃时,再结晶面积从9.7 mm2增加到293 mm2,增幅高达30倍。

(3)应力模拟结果表明存在一个介于1.58%~1.74%之间的临界变形量,当铸件某部位在凝固冷却过程中的塑性应变小于此临界值时,则在后续相应的热处理过程中不会出现再结晶,而当铸件的变形量超过此临界值时,再结晶的产生则不可避免。