液压机数字化、自动化改造与应用

韩 伟,张小兵,赵 勇,马 斌,陈金忠

(晋西工业集团防务装备事业部塑料制品分厂,山西太原 030021)

0 引言

为贯彻集团公司设备自动化、数字化建设要求,告别传统手工制造落后局面,迈上信息化、智能化融合发展的智能制造新时代,结合当前分厂人员减少、生产任务增多、现有设备功能无法满足当前生产需求的实际情况,迫切需要使用自动化、数字化程度较高设备,以减轻操作员工劳动强度。新设备应能够加强生产过程监控,需具备设备故障自主诊断、生产过程自动控制、产品工艺参数自动采集、记录等功能,实现生产过程连续控制采集、记录,最终提高产品质量。

围绕产品实物质量提升,减轻工人劳动强度,保障生产平稳运行中心任务,决定组织开展该项目,即对一台已使用18 年以上的老旧设备进行数字化、自动化自主改造。运用传感器等测量手段,努力实现产品全过程、全状态、全要素参数可测、可控,进而切实提高产品实物质量。

1 数字化、自动化改造主要做法

1.1 改造方案

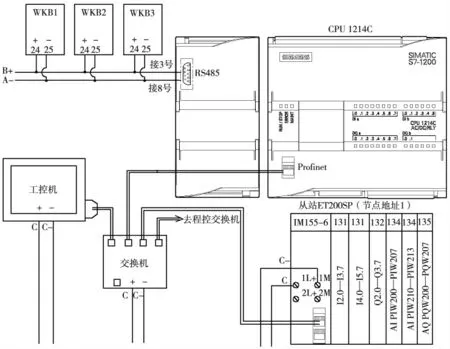

首先需确定该台复合材料制品液压机数字化、自动化改造方案,改造方案架构如图1 所示。

图1 改造方案架构

1.2 改造内容

结合该台复合材料制品液压机实际情况,做好设备改造所需部件的设计、采购、技术准备工作。

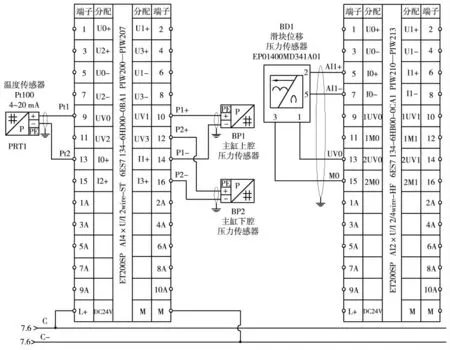

(1)完成设备改造电气控制电路图绘制工作,完成接线图、电气原理图等绘制工作,主电路控制原理如图2 所示,模拟量信号接线如图3 所示。

图2 主电路控制原理

图3 模拟量信号接线

(2)结合电气控制电路图确定该复合材料制品液压机数字化、自动化改造所需备件、材料,形成电气元器件清单(表1)。

(3)积极与有关人员沟通,确保电气元器件及时回厂。

1.3 安装和调试步骤

该复合材料制品液压机数字化、自动化改造具体步骤如下:①对压机主缸活塞、缸口密封圈进行更换;②对顶出缸活塞、缸口密封进行更换;③调整检查滑轨润滑、对加热板螺栓进行紧固、检查恒压泵运行情况;④线管材料、线管打标机就位后,开始对电气元器件进行安装;⑤新电气控制柜电气元器件安装完成后,整体更换原有电气控制柜及加热柜;使用西门子博图软件进行触摸屏、PLC 控制程序的编制,西门子博图软件PLC 程序界面如图4 所示;⑥安装位移尺、光电限位开关、三色灯等元器件;⑦结合液压原理图,按照兵器安全标准化要求完成安装8 个电磁换向阀、设备主电源供电组件,做好设备按钮标识、柜体警示标识粘贴工作;⑧分别对设备自动化动作、加热系统、压力系统、通信系统等方面进行调试。

图4 博图软件PLC 程序界面

1.4 调试验收

对设备进行试制,并对试制过程中出现的问题进行解决,最终完成设备终验收投入生产。改造前、后情况如图5 所示。

图5 改造前和改造后现场

2 数字化、自动化改造主要创新点

(1)实现压塑过程焖料、加压、保温等整个过程自动控制,确保压塑过程严格按照工艺参数执行,完全排除以前人操作和监控带来的人为因素影响。

(2)实现压塑过程工艺参数(温度、时间、压力)的实时监测并形成曲线记录,确保生产过程记录的准确性和可追溯性,实时监测并形成曲线记录(图6)。

图6 实时监测并形成曲线记录

(3)设备带有慢速排气功能,慢回高度、排气次数、压力和时间可根据工艺需要调整。液压机根据预设工艺参数自动完成工艺过程中闭模、排气、脱模、顶出的工步动作,可人工设定排气次数、时间、压力及起升高度。

(4)采用工业触摸屏操作界面,充分结合人机工程设计,便于现场控制,同时利于操作参数的修改。可显示温度、压力等参数的实时状况,形成温度、压力曲线;可用于管理人员对数据的分析及使用。

3 取得的成果成效

通过对该复合材料制品液压机自动化、数字化改造,并进行了产品的批量生产,能对过程参数进行精确控制,完全排除人为操作和人为监控带来的不确定因素影响,装料温度、排气次数、加压次数、压力、焖料时间、保温温度、保温时间、泄压温度等过程参数能实现精确控制,保证了工艺纪律的严肃性,大大提高了产品质量稳定性,产品压制质量得到了保证,对提升产品质量意义重大,目前该设备已完成某产品多批生产任务,效果良好。