炼油厂催化裂化装置轻柴油泵改造

赵子龙

(大庆石化公司炼油厂,黑龙江大庆 163711)

0 引言

炼油厂140 万吨/年催化裂化轻柴油泵P206/1、2 是装置的重要设备,该泵主要技术参数如下:操作温度193 ℃;输送介质为轻柴油;设计流量为131.5 m3/h;扬程250 m;出口压力2.29 MPa;转速2980 r/min;电机功率185 kW。

机泵作为化工生产行业中的核心设备,其运行可靠性直接关系到化工生产的效益,同时也影响到机泵设备的使用寿命,但是,在实际运行的过程中,由于振动故障的发生,直接影响机泵设备的运行效率与使用寿命。因此,实现对机泵振动问题的有效分析与完善解决至关重要。

1 故障介绍

根据板块公司的指导意见,炼油厂机泵振动标准执行GB/T 29531—2013《泵的振动测量与评价方法》,泵的振动级别分为A、B、C、D 共4 级[1]:①A 区新交付使用的泵,应达到的状态或优良状态;②B 区泵可以长期运行或合格状态;③C 区泵尚可短期运行但必须采取相应治理措施;④D 区为泵不允许运行状态。

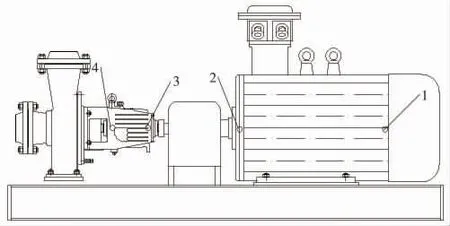

炼油厂催化装置轻柴油泵振值间歇性升高,经常出现振动不稳定的现象,偶发高点振动4H 点达到5.24 mm/s,进入C 区运行,轻柴油泵的测振点布置如图1 所示。多次采取大修工作,更换轴承、叶轮、转子动平衡等措施后,振动短期下降,运行一段时间后仍出现振值超标的问题。设备运行的状态不良,严重威胁着装置的安全生产,所以亟需对该振动问题进行治理。

图1 轻柴油泵测振点布置

2 振动原因分析

P206/2 驱动端频谱如图2 所示,根据使用SPM 数采仪采集振动的频谱及导致产生振动的可能原因分析如下。

图2 P206/2 驱动端频谱

2.1 轴系不平衡[2]

该泵进行过多次大修,转子动平衡精度满足ISO1940:2003《机械振动》标准精度G2.5 级要求,测量轴弯曲为0.02 mm,满足要求,且经过频谱采集并不是以一倍频为主导,此项原因排除。

2.2 同心度超差

同心度超差即机泵与电机不对中,该泵选用膜片联轴器,检修后的对中数据:径向0.08 mm,轴向0.05 mm。符合SHS 01013—2019《离心泵维护检修规程》中膜片联轴器对中要求[3],并且频谱中无明显的二倍频痕迹,此项原因排除。

2.3 内件碰摩

机泵内部的动静部件发生碰磨,动静部件发生碰磨主要是叶轮口环与壳体口环间隙小、或者存在变形。解体检查叶轮与壳体口环完好,测量叶轮口环处跳动0.05 mm,测量口环间隙0.6 mm,满足SHS 01013—2019《离心泵维护检修规程》中要求,此项原因排除。

2.4 部件松动

机泵泵组地脚螺栓或泵内部部件松动也可造成振动频发,经过解体检查,逐一检查均无松动问题,此项原因排除。

2.5 轴承及润滑问题

因泵多次检修,更换不同品牌进口轴承,质检合格,轴承质量能够得到保证,检查车间润滑油添加记录及巡检视频均无问题,此项原因排除。

2.6 共振

机泵的通过频率与管系的固有频率相同,产生共振现象。根据采集的频谱图,泵转速2980 r/min,振动频率约以1.25 倍频为主,与泵叶片数量并不重叠,此项原因排除。

2.7 泵本体结构原因

根据图2 频谱分析,振动频率以1.25 倍频为主,频谱以非倍频为主导,存在壳体支撑刚性弱的问题,同时查阅泵出厂资料,轴承箱、泵盖并不满足API 610—2010《石油、石化和天然气工业用离心泵》规定的可承受二倍管口力矩的载荷。此项是造成振动频发的原因之一。

2.8 工艺操作原因

该泵出口流程分3 路,合计的流量经过计算约90 m3/h,泵的额定流量为131.5 m3/h,二者比值为68.4%,不在API 610规定泵的允许工作区70%~120%的范围之内,更不在优先工作区80%~110%的范围之内,势必会造成泵的振值增加,此项也是造成振动频发的原因之一。

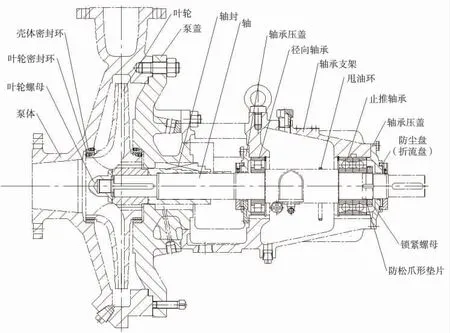

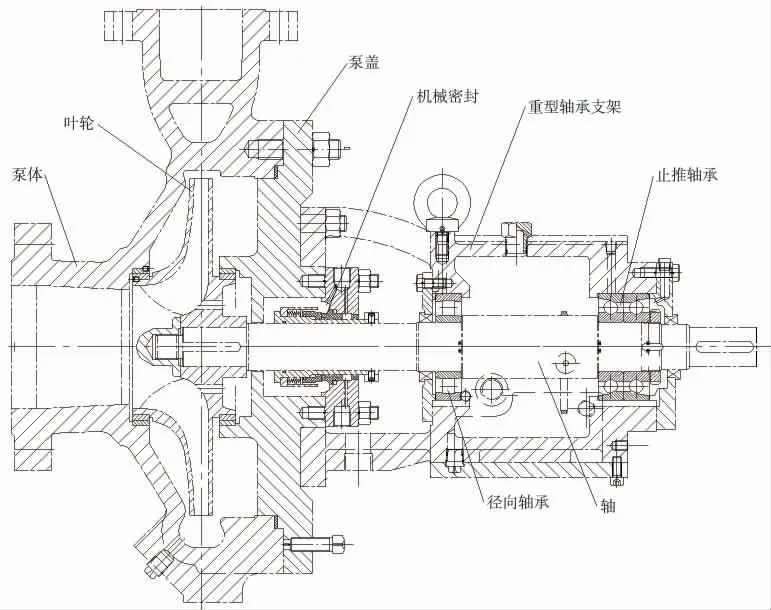

3 泵结构改造方案

根据对造成泵振动的原因分析,提出将泵的轴承箱加强设计,泵轴加粗,同时将叶轮进行重新优化设计,提高水力效率。具体方案如下:①改造前铸造的泵盖,结构单薄,改造为强度高的锻造泵盖;②将4 叶片叶轮改造为5 叶片叶轮,避免与双流道的泵体产生水力激振,减小振动能量,优化叶轮水力模型;③将普通的轴承支架,改造为重型轴承支架,提高强度;④原前轴承冷却腔是环形的,不完全符合API 610 规定,改造后是油室冷却腔,符合API 610 规定[4];⑤将前轴承处的轴径由60 mm 加粗至65 mm,相应的前径向轴承型号由NU312 改造为NU313,止推轴承型号由7312BDB 改造为7313BDB,加大后能够增加轴承的承载能力,提高使用寿命;⑥改造前后泵结构对比如图3和图4 所示。

图3 改造前结构

图4 改造后结构

根据流量不在泵的允许工作范围之内的现象,并结合工艺运行情况,泵出口压力可降低至1.8 MPa,泵设计扬程为250 m,根据运行扬程计算公式[5]:

扬程可降低至约为190 m,根据离心泵的切割定律[6]计算后,叶轮外径由430 mm 降低至395 mm,此时对应的泵的额定流量降为100 m3/h,切割后泵工作流量点落在90%的位置,处在泵的高效区间以内,对于泵的运行振动效果有利且能降低泵的轴功率,进而降低运行电流。

4 改造效果

2021 年8 月利用装置窗口检修期,完成了P-206/2 改造工作,投入运行后泵最大振动值由5.24 mm/s 降低至1.1 mm/s,由C区进入A 区运行。同时电机电流下降95 A,节能效果明显,经计算每年可节约电能53.14 kW,电费约为26.53 万元。

5 结束语

催化装置轻柴油泵的改造,从根本上解决了设备的振动问题,并且结合流量偏离和工艺参数压力存在富余的现象,对叶轮进行改造切割,节能效果非常明显,对相似情况的机泵改造积累经验,在目前板块公司开展的振动机泵C、D 区治理和提质增效工作方面也意义重大。