基于气液两相流对管道泄漏故障的分析处理

罗恩卫,谢 艺

(中国航发四川燃气涡轮研究院,四川成都 610599)

0 引言

航空发动机高空模拟试验通过大量冷却水换热来保障地面模拟高空环境状态。大型循环冷却水系统是航空发动机高空模拟试验的重要设施。近年来冷却水系统厂房内电机冷却水管道部分快速出现由于冷却水空化产生的腐蚀、泄漏故障。该类型故障腐蚀速度快,对相关设备的运行带来较大风险,分析并解决该类问题是试验基地冷却水系统良好运行的重要保障。因此,需要对该类故障进行细致、科学的分析和处理。

1 大型电机冷却管系简介

冷却水供水离心泵单台流量可达10 000 m3/h,配套电机为2000 kW 水冷电机。该电机冷却水用水额定压力为0.3~0.5 MPa,流量为30~50 m3/h。电机冷却水管接口位置为离心泵出口阀与出水总管之间,由于安装位置狭窄,冷却进水管接口位置距离出口阀约30 cm,采用DN80 电机冷却水管(图1)。其中离心泵出口阀开度为30°,电机冷却水管进出口球阀开度均大于60°。接口位置在管道中心线处,然后近地布管引入电机冷却器,保障电机水冷降温安全运行。

图1 电机冷却水管

2 泄漏故障说明

2.1 泄漏故障现象

从首次发现电机冷却进水管开始泄漏,在近半年内,某厂房3 台离心泵的电机冷却水管进口段发生多个穿孔漏点。①经过近9 个月统计,平均1.5 个月新增1 个漏点;②泄漏点均处于电机冷却水管进口附近区域;③由于前期穿孔采用卡箍或焊接补疤封堵,使用间隙拆除卡箍发现原有穿孔明显增大。

由于单根DN80 管道泄漏点过多,导致漏点卡箍位置限制无法安装影响运行。因此,根本性解决该类型故障显得尤为重要。

2.2 管道运行时长

该电机冷却水管道为间歇性运行系统,3 台离心泵(Ⅰ#、Ⅱ#、Ⅲ#)电机冷却水管道从调试运行到泄漏失效运行时间分别为1 333.75 h、1 514.64 h、1 415.45 h,可以看出电机冷却水管平均在运行约1400 h 发生泄漏。

3 管道失效原因分析

由于冷却水管只在冷却水进口区域出现,而管道其他位置使用良好,故可以排除由于管道材料缺陷导致的泄漏故障。针对管道快速泄漏,初步可以判断故障原因是由于空化气蚀导致管道出现快速损坏。因此电机冷却水管失效的原因初步分析主要存在以下两种可能:①出口蝶阀阀后产生气泡吸入冷却水管产生汽蚀;②电机冷却水管局部压降过大,自身运行产生汽蚀。

3.1 出口蝶阀后产生气泡吸入电机冷却水管

该离心泵为高空舱冷却水供水设备,工作工况如下:该阀门开度约为30°,流量约为6200 m3/h,阀后总管压力约0.4 MPa,该出水管道口径为DN1200。计算出阀板流通面积约为0.152 m2,故阀板处流速约为11.37 m/s。

根据经验,空化系数σ>3 认为无空化;1.8<σ<3.0 空化初现;0.3<σ<1.8 空化发生;σ<0.3 则超空泡形成。根据工况,在25 ℃下可得空化系数:

式中 Plocal,static——阀前流体静压,MPa

Pvapor(T)——流体汽化压力,MPa

ρf——流体密度,kg/m3

V——阀后流体速度,m/s

计算可得σ≈10.16。根据空化系数σ≈10.16,故无空化现象发生;但随出口阀门开度减小流速较快增大,有一定空化汽蚀风险,尤其是流速为求平均值计算得到,对于蝶阀由于流道为不规则形,随阀门开度减小在阀板顶部及底部流场可能进一步恶化,导致气蚀产生。

3.2 电机冷却水管产生气蚀

根据现场压力表测量数据,冷却水接管水源压力约为0.4 MPa,现场查看冷却水管进电机压力为0.15 MPa;即接管处突变压差为0.25 MPa,冷却水管口径为DN80。电机冷却水管简化抽取模型。采用FLUENT 对其进行二维缩型仿真计算,电机冷却水管流体速度约为21.45 m/s,冷却水管模型及流场如图2所示。

图2 冷却水管模型及流场

故可求得空化系数:

属于空化初现情况。采用气液两相流仿真对静态汽蚀空化区域进行仿真,采用Mixture 模型,K-ξ 湍流模型进行计算。静态汽蚀空化区域如图3 所示。

图3 静态汽蚀空化区域

根据仿真在电机冷却水管入口处形成汽蚀点,由于静态仿真只能反映空化发生,针对气泡形成、运动轨迹、破裂形态等动态无法给出指示性表现。但由于电机冷却水管道流速较高,必然导致部分空泡进入冷却水管后段,伴随来流方向流体静压恢复,必然导致气泡溃裂形成汽蚀现象,进而导致管道穿孔。这是管道穿孔集中在电机冷却水管进口处的原因,也是相同类型电机冷却水管多个穿孔位置相近的原因。

4 汽蚀处理及维修验证

根据空化系数经验公式,只需调节管道运行压力使空化系数达到3 以上便可保障管道运行安全。针对来流0.4 MPa 压力,采取调节电机冷却水管阀门的方法,使冷却水管进口压力表压力约等于0.25 MPa,使空化系数达到3 以上,即压力突变值小于来流压力的30%,避免管道处于汽蚀区域。采取阀门减压方法后,在保障电机良好换热情况下,3 台电机冷却水管由原来每1.5 个月产生1 个漏点,变成阀门调节后12 个月内均未发生新增漏点,证明了该方法有效性。

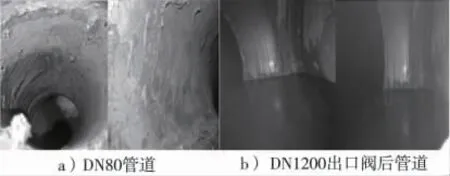

由于该冷却水管存在多处泄漏点,维修价值已经不大,后期待试验空隙更换冷却水管接管段,避免后期的大量维修工作。在试验空隙运行人员对汽蚀段管道予以切割更换。DN80 电机冷却水管道泄漏点及管道内壁腐蚀状态如图4a)所示,该管道内壁存在明显沟槽状腐蚀,验证了汽蚀状况发生。离心泵DN1200出口阀阀后管道内壁状态如图4b)所示,表明离心泵出口阀后管道内壁光滑状态良好,离心泵DN1200 蝶阀后管道未发生汽蚀状况,验证了经验公式的正确性。

图4 管道泄漏点及管道内壁状态

5 结论及建议

冷却水管道是日常使用广泛的工业管道种类之一,其使用工况、管道材料、管道型号十分丰富,因此在管道运行中必须重视气蚀系数的选取及针对管路支管压降控制等。同时针对必要的支管压降可采取逐级降压措施进而保障管道良好运行。具体如下:①当管道气蚀系数σ≤3 时,气蚀产生位置位于管道压力突变区域,并形成一系列的空泡向管道稍后区域运动,导致内壁出现带状波纹气蚀现象,进而导致管道快速破损;②采取阀门逐级减压的方法后,在保障电机良好换热情况下,3 台电机冷却水管由原来每1.5 个月产生1 个漏点,变成阀门调节后12 个月内均未发生新增漏点;③对于流体管道压力突变区域,采取阀门逐级减压可有效消除气蚀现象;对于绝压0.5 MPa 以上流体管道,一般冷却水管道压力突变应不大于来流压力的30%;④针对大型冷却系统设计,冷却管路气蚀裕量建议至少σ>3。