钢纤维掺量对碱矿渣混凝土力学性能的影响

袁晓辉,石艳羽,陈宜新,关慧亭,芦 峰,陈秀云

(1. 信阳师范大学 建筑与土木工程学院, 河南 信阳 464000; 2. 武汉理工大学 材料科学与工程学院, 湖北 武汉 430070;3. 黄淮学院 建筑工程学院, 河南 驻马店 463000)

0 引言

碱矿渣混凝土(Alkali-activated slag concrete, AASC)是一种用强碱溶液作为激发剂激发高炉矿渣和粉煤灰作为胶凝材料替代水泥并与砂子、石子混合而形成的一种新型建筑材料,具有早强、快硬、耐高温、耐久性好和绿色环保等优异性能,在替代硅酸盐水泥混凝土材料方面表现出了巨大潜力[1-3]。AASC部分性能优于普通混凝土[4-5],但同样是多相复合材料,干燥收缩大的特点限制了其推广应用[6],因其水化硬化过程中过大的收缩容易造成构件局部应力集中而产生收缩裂缝,这些收缩裂缝通常是导致构件最终破坏或耐久性差的主要缺陷[7]。要改善AASC的抗裂性能,就要设法尽量降低裂缝空隙的大小和数量,提升材料的延续性。钢纤维作为最常见的纤维材料有着很好的抗拉、抗剪、阻裂和韧性性能,在混凝土基质材料中加入钢纤维能提高混凝土的抗渗、抗收缩、抗变形的能力,并可减小结构正常使用阶段的裂缝宽度[8]。RANJBAR等[9]研究发现钢纤维能增加碱矿渣混凝土的韧性,但过多的钢纤维在混凝土内无法均匀分布,会使混凝土内部缺陷增多。AYDM等[10]以钢纤维掺量和长度作为影响因素,研究了钢纤维对碱矿渣砂浆性能的影响,结果表明,随着钢纤维掺量和长度的增加,砂浆的干缩量逐渐减少,抗压强度和抗折强度均有所增加。

截至目前,国内对钢纤维碱矿渣混凝土的相关研究还不是很多。本文以钢纤维掺量为变量,分别制作立方体与棱柱体混凝土力学性能测试试件,研究钢纤维掺量对碱矿渣混凝土力学性能的影响规律,并对钢纤维的增益和减益机理进行分析。

1 试验原料及试验方案

1.1 原材料与配合比

矿渣来自新乡新星水泥厂,等级为S95级,密度为3.27 g/cm3,比表面积为434.60 m2/kg,物理形状为块体,SEM微观形貌见图1。粉煤灰选用河南豫联电厂的粉煤灰,密度为2.19 g/cm3,物理形状为球形,表面光滑,SEM微观形貌见图2。矿渣、粉煤灰主要化学成分见表1。

表1 矿渣和粉煤灰化学组成Tab. 1 Chemical composition of slag and fly ash

图2 粉煤灰的SEM图Fig. 2 SEM diagram of fly ash

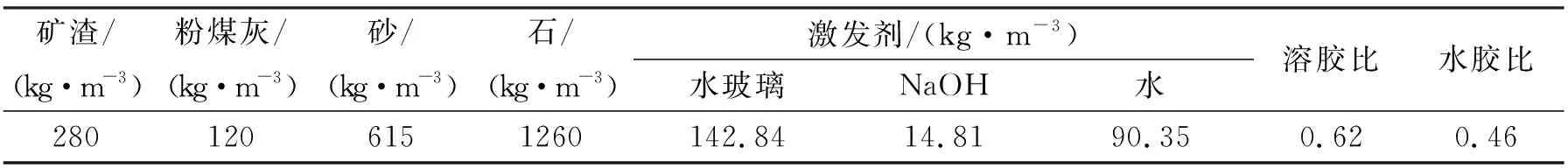

激发剂为水玻璃、氢氧化钠和水的混合溶液,三者质量比见表2,氢氧化钠溶液的作用是调节水玻璃的模数,水的作用是调节激发剂的含水率,经调节后水玻璃模数为1.60,激发剂含水率为64.21%。砂子选自信阳本地河砂,表观密度为2600 kg/m3,细度模数为2.99,属Ⅱ区中砂。石子选自信阳本地石子,粒径小于20 mm,表观密度2700 kg/m3。

表2 钢纤维碱矿渣混凝土配合比设计Tab. 2 Mix proportion design of Alkali-activated slag steel fiber concrete

钢纤维选用长度为36 mm,有效直径为1.08 mm的波纹型钢纤维,其抗拉强度大于700 MPa,见图3。钢纤维含量特征参数为λf=βVf(lf/df)=40Vf,式中:Vf为钢纤维体积掺量;lf为钢纤维有效长度;df为钢纤维有效直径;β为与钢纤维形状有关的参数(取1.2),其反映了钢纤维体积掺量和长径比的变化。

图3 钢纤维Fig. 3 Steel fibre

钢纤维体积掺量采用外掺法,包括0.0%、0.5%、0.9%、1.0%、1.1%、1.2%、1.3%、1.4%、1.5%共9个体积率,试件编号按照AASSFC-X%的格式命名,其中X表示对应组别的钢纤维掺量,碱矿渣混凝土的具体配合比见表2。现场投料搅拌按照砂子、石子、钢纤维、矿粉和激发剂的顺序依次进行。每次混合投料后搅拌60 s,搅拌完成后快速浇筑试件,每组试件为边长100 mm的立方体试件3个、150 mm的棱柱体标准试件3个。成型后试件表面覆盖保鲜膜,24 h后拆模,放入标准养护室养护28 d。

1.2 试验准备及加载制度

立方体抗压强度、轴心抗压强度、弹性模量、泊松比的测试参照《普通混凝土力学性能试验方法标准(GB/T 50081—2002)》、《水泥混凝土棱柱体轴心抗压强度试验方法(T 0555—2005)》等规范执行。

弹性模量测试前要对棱柱体试件进行预先清洁和打磨处理,确保两侧对称面的光洁和平整度,并根据弹性模量测试试验标准确定夹具控制点和应变测试控制点。夹具上下控制点距离为150 mm,之间安装千分表测试竖向位移。在应变测试点处粘贴纵向、横向应变片,分别测试试件的纵向变形和横向变形,应变片采用BX120-50AA混凝土表面应变片。压力机采用济南东方试验仪器有限公司生产的微机控制电液伺服万能试验机,型号WAW3000,规格3000 kN,加载装置见图4。加载前先多次预加载卸载,调整试件位置,确保试件处于绝对的轴心受压状态,位移和应变片的读数差控制在5%以内方可正式加载。正式加载采用力控制加载方式,加载速度0.5 MPa/s。

图4 试验加载装置图Fig. 4 Test loading device diagram

2 试验结果与分析

2.1 抗压强度

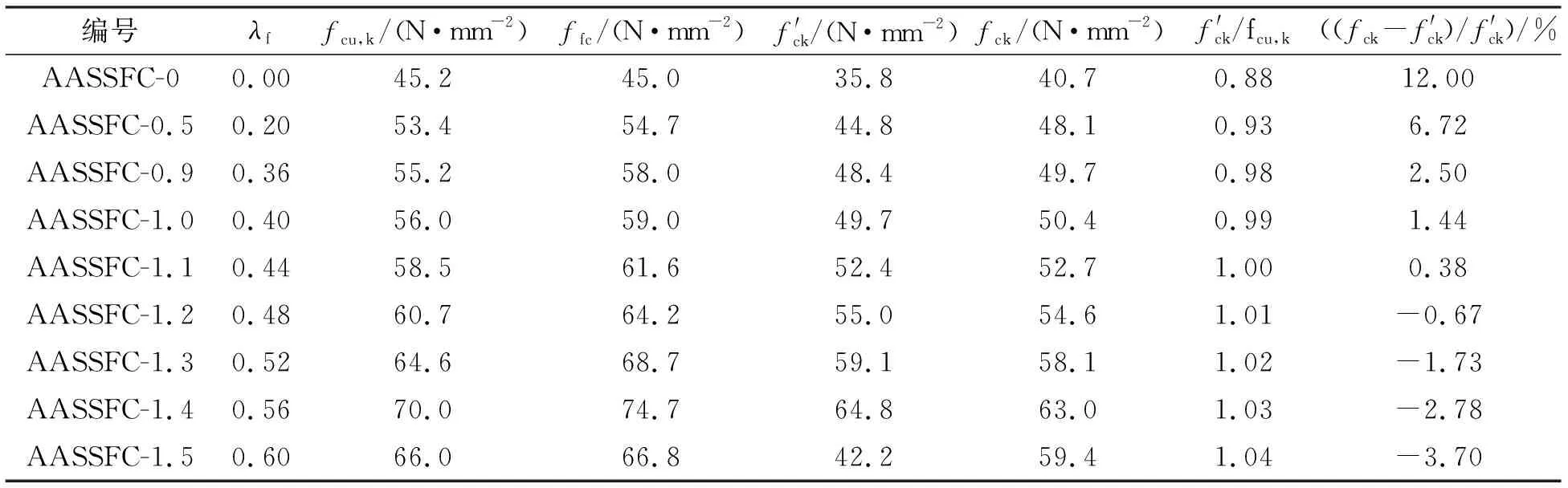

根据《钢纤维混凝土(JG/T 472—2015)》[11]中的规定,对本试验立方体抗压强度均乘以系数0.9,换算成立方体抗压强度标准值,结果见表3。

表3 抗压强度结果Tab. 3 Compressive strength results

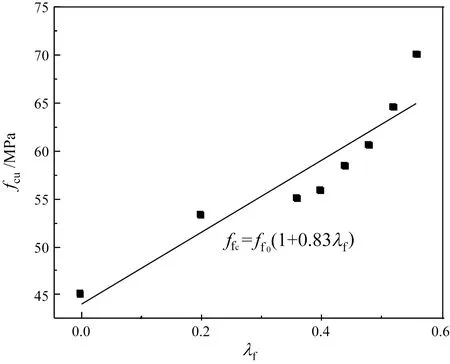

由表3可见,增加钢纤维的掺量对钢纤维碱矿渣混凝土的抗压强度有明显影响。随着钢纤维掺量的增加,试件的抗压强度逐渐增大。当钢纤维掺量为1.4%时,抗压强度达到最大值。然而,当钢纤维掺量增加到1.5%时,抗压强度开始降低。降低的原因主要是较高的钢纤维掺量可能导致钢纤维发生结团现象,导致钢纤维的桥接作用降低。钢纤维碱矿渣混凝土的立方体抗压强度计算公式借鉴汤寄予[12]给出的理论计算式:

ffc=ff0(1+αcλf),

(1)

式中:ffc表示钢纤维碱矿渣混凝土立方体的抗压强度计算值,单位MPa;αc表示钢纤维对碱矿渣混凝土抗压强度的增强系数,对钢纤维碱矿渣混凝土试件抗压强度试验数据回归分析后得αc=0.83,钢纤维立方体抗压强度公式拟合曲线见图5;λf表示钢纤维含量特征参数;ff0表示不掺钢纤维碱矿渣混凝土的立方体抗压强度,单位MPa。

图5 钢纤维立方体抗压强度公式拟合Fig. 5 Fitting of compressive strength formula of steel fiber cube

根据理论公式,结合试验结果,拟合曲线的相关度R为0.87,表明修正后的理论公式安全可行。

(2)

式中:αc1为混凝土轴心抗压强度与立方体抗压强度的比值,通过修正取0.90;αc2表示混凝土的脆性系数,αc2取1.0;0.88表示修正系数;αc取0.30。

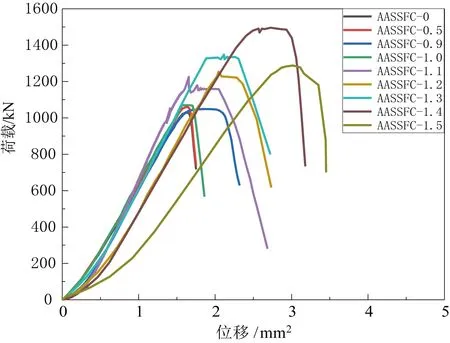

钢纤维碱矿渣混凝土棱柱体28 d单轴抗压试验的荷载-位移曲线见图6所示。由图可见,曲线可分为弹性段、弹塑性段和塑性段,各曲线上升段趋势基本一致,弹性段表现出了较好的线性行为;各曲线的峰值荷载和峰值荷载对应的位移存在较大的差异,主要是因为钢纤维对碱矿渣混凝土的增强增韧作用;峰值荷载后,0.0%钢纤维掺量试件荷载位移曲线达到峰值荷载后急速下降,0.5%~1.5%钢纤维掺量试件荷载位移曲线达到峰值荷载后,会在峰值附近波动一段位移后急速下降。随着钢纤维掺量的增大,波动段有延长的趋势,试件表现出较好的延性性能,但钢纤维掺量过多会有结团现象,1.5%钢纤维掺量的波动段缩短。

图6 棱柱体轴压力-位移曲线Fig. 6 Prismatic axial pressure-displacement curve

棱柱体试件破坏实物图见图7。当试件未掺钢纤维时,其极限荷载最小。曲线达到顶峰后迅速下降,没有出现水平延展的现象。试件达到极限荷载时,混凝土表现出明显的脆性特征。破坏的声响尖锐而短促,断裂处的基质材料崩出,试件分裂成上下两块,破坏形态为剪切破坏,如图7 a、c所示。

图7 棱柱体破坏实物图Fig. 7 Prismatic failure diagram

随着钢纤维掺量的增加,各试件的曲线峰值荷载都有所增加,与峰值荷载对应的位移值也明显增加。在峰值荷载后,出现了微小的水平塑性段,有这种现象的原因是试件在受到压力后,钢纤维碱矿渣混凝土内部的微裂缝迅速发展,并逐渐贯通形成宏观裂缝,这些裂缝在扩展的过程中遇到了钢纤维,钢纤维的桥接作用,延缓了裂缝尖端的应力集中,使得钢纤维碱矿渣混凝土内部的应力发生了重分布,改变了裂缝的发展方向,从而减弱了试件的脆性,表现出一定的延性性能[13-14]。

一定范围内,钢纤维的掺量越高,裂缝处的桥接作用越明显,裂缝越难扩展,随着荷载的继续增加,裂缝处的钢纤维开始承担大部分荷载,这种情况在试件内部频繁出现,使得钢纤维碱矿渣混凝土在达到峰值荷载左右时状态非常不稳定,出现了一定程度的波动。

钢纤维掺量为1.1%、1.2%和1.3%的试件曲线都出现类似犀牛角状的尖端,原因是一些裂缝处的钢纤维承受的荷载强度高于钢纤维与胶凝材料之间的黏接强度,导致钢纤维从基质材料中被拔出,这一过程经历了“基质材料承载—基质材料开裂—钢纤维承载—钢纤维被拔出破坏”的过程。在试件加载破坏的过程中,除了混凝土开裂的声音外,还伴随有一些钢纤维被拔出的“嚓嚓”声。

在有钢纤维的8组试件破坏时,上下部分在斜面处有微小的错开。由于钢纤维的作用,试块没有完全分离,斜破坏面上的部分钢纤维仍然连接着上下块混凝土,如图7b、d所示。

试件破坏面局部实物图见图8。1.5%体积掺量的试件抗压强度有所降低,由图8a、b可见,破坏面钢纤维发生了明显的结团现象,此处粗骨料、细骨料分布不均,属于薄弱区,容易产生裂缝而发生破坏。图8a破坏面用红色虚线分成1、2两个区域,在区域1可以明显地看到钢纤维发生了结团现象,在区域2几乎看不到钢纤维。以上分析表明过多的掺入钢纤维不利于碱矿渣混凝土的增强增韧。

钢纤维与胶凝材料的接触面积会随着钢纤维掺量的增加而增大,这些接触面处于水灰比较高、孔隙率较大的富水区域,在试件硬化收缩过程中,接触面会脱粘而产生微小间隙,进而会降低钢纤维碱矿渣混凝土的力学性能。图8c、d中钢纤维附近有肉眼可见因硬化而形成的微小间隙,断面钢纤维越多,这些间隙也越多。

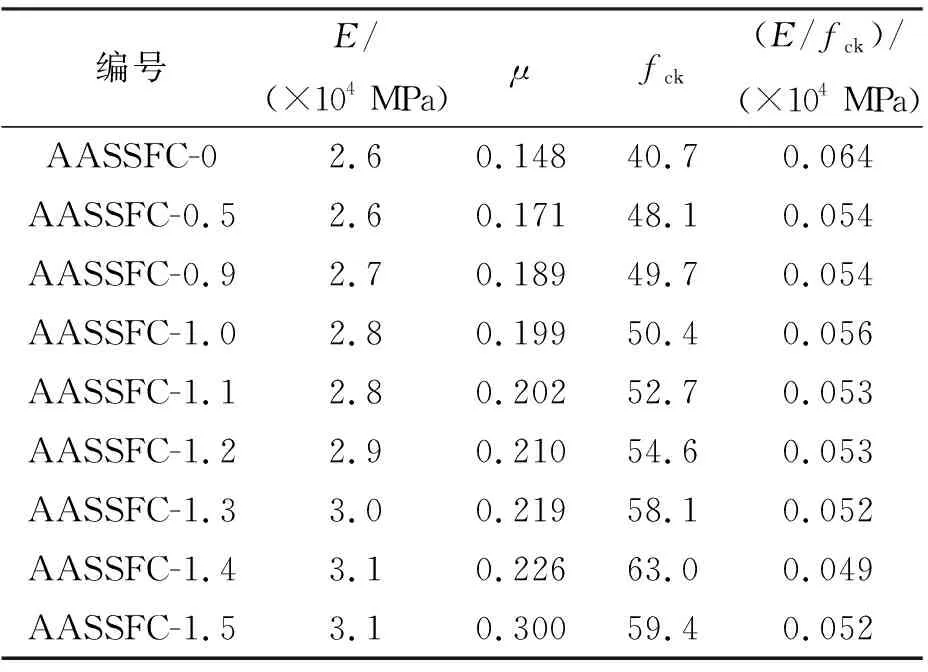

2.2 静弹性模量

碱矿渣混凝土的弹性模量(E)、泊松比(μ)、弹强比试验结果见表4。弹性模量的值随着钢纤维的掺量增加逐渐增大,主要原因有:钢纤维的加入提高了混凝土的强度和刚度;钢纤维在混凝土中的桥接作用;高钢纤维掺量可以改变混凝土中钢纤维的排列方式,有效地抑制了裂缝的扩展。钢纤维掺量在0.5%~1.4%之间,材料泊松比在0.2范围左右,1.5%时泊松比增大为0.3,可能是因为高掺量钢纤维的结团现象,对混凝土材料的横向变形起到了反作用,而混凝土单轴加载的破坏过程实际上就是胶凝材料晶体或黏结部位发生垂直于荷载方向的横向受拉破坏或斜剪切面的破坏[15]。

表4 静弹性模量、泊松比和弹强比Tab. 4 Static elastic modulus, Poisson’s ratio and elastic strength ratio

弹强比表示材料弹性模量和棱柱体抗压强度标准值的比值(E/fck),弹强比越小,表明混凝土的抗裂性能越好。表4为静弹性模量、泊松比和弹强比试验值,由表4可见,随着钢纤维掺量的增加弹强比总体走向降低,钢纤维碱矿渣混凝土的抗裂性能得到优化,在这里1.5%组的数据出现了逆趋势反跳,主要是钢纤维的结团现象造成。

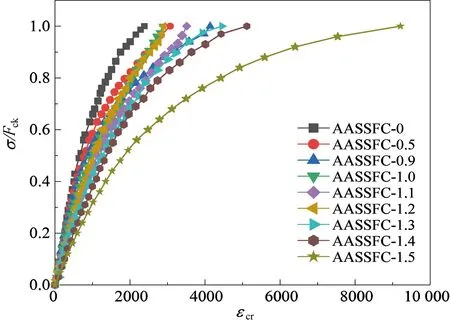

2.3 裂缝损伤程度分析

为研究钢纤维碱矿渣混凝土的裂缝损伤程度,引入LOO[16]的比裂缝面积法对其裂缝损伤程度进行定量评价,计算公式如下:

ΔAT=ΔAc+ΔAPR,

(3)

(4)

式中:ΔAT是碱矿渣混凝土棱柱体试件在加载后横截面积的总变化量;ΔAc是由非弹性变形引起的截面积变化量;ΔAPR是泊松比效应影响产生的截面积的弹性变化量;εcr表示比裂缝面积,是单位截面面积上裂缝开展的面积;A是加载前的截面面积。

ΔAT=(a+aεx)2-a2,

(5)

ΔAPR=(a+aμεy)2-a2,

(6)

ΔAc=2a2(εx-μεy),

(7)

式中:a是棱柱体截面边长;εx、εy分别是横向和轴向应变;μ是弹性泊松比。棱柱体试件中间处的比裂缝面积为:

εcr=2(εx-μεy)。

(8)

各试件比裂缝面积变化曲线见图9。

图9 比裂缝面积变化曲线Fig. 9 Specific fracture area curve

比裂缝面积变化曲线图没有呈现出明显的规律,是因为LOO的无损表征方法是基于单轴压力下混凝土试件的截面积变化、非弹性膨胀以及微裂缝扩展等因素的综合影响。然而,非弹性变形也包括初始裂缝受压闭合引起的变形以及胶凝材料的压缩引起的塑性变形[17]。

图9中除了1.5%钢纤维掺量试件的图像明显右移,其余8个试件的比裂缝面积图像明显偏向左侧,可见钢纤维掺量越高的试件,其非弹性变形引起的截面积变化量越大,内部裂缝也越多,约为其他试件的1.5~3.0倍,印证了钢纤维结团现象会削弱钢纤维的桥接作用,造成试件内部产生较多的裂缝,进而降低其材料强度。

3 结论

(1)钢纤维对碱矿渣混凝土有增强、增韧作用,掺入钢纤维会提高碱矿渣混凝土的强度和韧性性能,本研究钢纤维的最佳体积掺量为1.4%。

(2)在0.0%~1.4%范围内,随着钢纤维掺量的增加,钢纤维的约束效果增强,试件抵抗变形的能力增加,抗裂性能也有所提升。

(3)过高的钢纤维掺量,会导致钢纤维在混凝土内部结团,增大钢纤维与基质材料的界面过渡区面积,降低钢纤维的桥接效应,进而降低碱矿渣混凝土的抗压强度。