渤海油田A油田原油集输系统稳定性的提升

王睿,孟国平,丁乾申,王克磊

(中海石油(中国)有限公司天津分公司,天津 300459)

1 概述

A油田位于渤海南部的枢纽位置,自投产初期即负责将A油田群原油外输至陆地终端。随着渤海油田的外输机制进一步优化调整,A油田中心平台负责将区域油田群的原油通过原油外输泵加压输送至陆地原油终端。其中A油田中心平台负责处理和外输13个油田、30余座平台共计近600余口油井的产出原油,如图1所示。高峰期外输原油总量占1号公司的100%以及2号公司的部分原油外输。A油田作为外输中心枢纽,影响范围广、关断损失大,因此提升原油系统集输稳定性和连续性至关重要[1],直接影响区域油田群的正常稳定生产。

图1 油田群原油物流关系简图

2 项目背景

A油田自投产至今,发生多次生产流程关断,造成原油产量损失较大。同时随着渤海油田的进一步开发和校核技术的发展,A油田的原油外输海管最大设计值由原设定值逐步提高了40%。尽管外输海管外输校核值在满足安全条件下一再突破新高,但与之而来的是海管运行风险的同样提升,因此对A油田的原油集输系统的稳定性和兼容性面临前所未有的严峻挑战[2]。基于当前的运行工况,同时立足于A油田现有设备,统筹考虑渤海油田的未来发展趋势,深度挖潜现有设备潜能,通过对现场流程改造及系统优化[3],采取多维度、多方位的方式,进一步提升A油田的外输系统的稳定性、可靠性,降低海管高负荷运行带来的风险系数。

3 优化调整改造措施

3.1 优化A油田原油系统各罐体压力控制方式

(1)段塞流捕集器补压流程改造

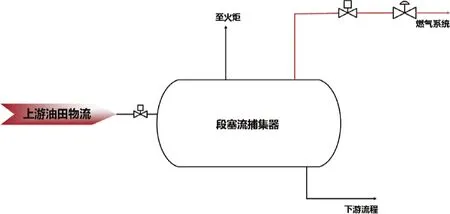

在原设计中,A油田段塞流捕集器的压力依靠上游来液中的天然气弹性能量实现,如图2所示。但在实际生产中,一旦上游油田输气能力减弱或上游油田突然发生停产时,即会导致段塞流捕集器突然失压,罐体几乎无法进行相应的压力调节,如处理不及时会将会导致上游所有油田关停,影响油田群安全稳产。

图2 段塞流捕集器流程示意图

通过对段塞流捕集器气相流程进行改造,即连接燃料气缓冲罐顶部2寸预留口与段塞流捕集器气相预留口流程,如图3所示。使段塞流捕集器一直维持稳定工况,一旦上游油田输气能力减弱或突然发生停产时,通过燃料气缓冲罐自有压力对段塞流捕集器进行补气,由于燃气缓冲罐压力值远高于段塞流捕集器,实现冲压时间短、效果极佳,最终达到保持流程压力平稳,实现稳定上游来液的目的。

(2)优化原油缓冲罐压力控制方式

原油缓冲罐原压力控制方式为自力式调节阀控制,通过设定自力式调节阀弹簧压力用来调节缓冲罐内压力,但由于自力式调节阀受制于覆盖气供应量,因此对于原油缓冲罐压力的控制始终没有达到最优状态,并且原油缓冲罐压力高高、低低值触发油田群关停,是十分关键的逻辑信号。因此,为了保证油田群的稳定集输,如何保证原油缓冲罐运行的稳定性显得至关重要。

经过研究分析,A油田决定将自力式调节阀进行更替,更换为调节精度更为精准、调节速度更加迅速、调节设定值更为便捷的气动式调节阀。通过更换压力调节阀,目前原油缓冲罐运行稳定,压力波动范围缩小,实现了削峰填谷的目的,真正做到提升原油缓冲罐运行稳定性,为油田群稳定集输奠定基础。

3.2 完善外输系统,提升原油外输能力

(1)增加备用原油外输泵

根据渤海油田区域滚动开发及FPSO随着发展的趋势终将被淘汰的实际出发,当前工况下A油田5台原油外输泵长期处于4用1备运行状态。如单台设备故障,油田将无备用设备,仅能依靠两台应急置换泵进行临时应急,而一旦两台应急置换泵均无法正常启动或在运行过程中出现故障停机,A油田将面临关停的处境,同时整个油田群将面临停产的风险。

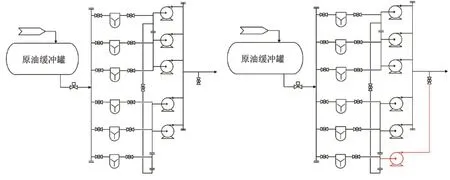

综合考虑A油田原油集输中心、集输稳定性以及经济效益影响,同时为了油田群后续区域开发的可持续性。A油田在不停产、不停输的前提下,优化设计通过切换流程实现在A油田在线增加一台原油外输泵用于备用设备,如图4所示。新增加的原油外输泵型号规格同原有外输泵一致,不会发生由于功率大导致的抢液现象发生,充分缓解A油田的外输压力,为油田群的可持续发展提供有力的保障。

图4 原油外输泵F改造流程示意图

(2)外输滤网精度合理化选择

A油田外输滤器使用的为60目滤网,受上游物流物性及杂质影响该规格滤网清洗频次很高,而随着油田群的发展越来越多的油田被建立,输往A油田的原油物性也随之发生变化,而随着物流增加滤网的脏堵频次和清洗难度也随之增加。在增加现场工作量的同时,由于滤网脏堵导致原油外输泵停泵的风险也进一步提升。因为一旦因滤器未及时清洗将会导致原油外输泵入口液量变少造成欠载,导致原油外输泵运行不稳定甚至造成故障停泵,严重威胁外输的稳定性。

为了减缓滤器压差上升速度,降低滤网堵塞风险,经过与外输泵厂家沟通,确认50目滤网对外输泵性能无影响,因此实验性将原有60目滤网升级成50目滤网。通过现场大量的实验得出原60目滤器清洗频率为1.5天/次,升级后50目滤器清洗频率为7天/次,同时试验期间投用50目滤器的原油外输泵,结果发现泵体的震动、轴承温度均无异常变化,所有外输泵运行稳定。该项目在A油田的顺利实施不仅有利于外输原油的稳定与安全,而且能够大幅度减轻人员工作量。

3.3 提升系统容错率,进一步巩固应急能力

(1)应急置换泵入口流程改造

改造前,一旦原油外输泵因故障意外停泵,现场通过利用原油缓冲罐和闭排罐进行流程缓冲。根据上游来液情况及两个罐体容积计算缓冲时间,得出液位从操作液位到高高关断液位仅为15 min,远远小于原油外输泵恢复正常运行所需的时间。一旦超出15 min外输系统仍未恢复势必会产生A油田生产关断,进而导致油田群关停,造成原油产量的较大损失,严重的会造成平台及海洋环境污染。

根据上述情况,通过对现有流程对应急置换泵入口进行改造,使应急置换泵入口直接连接至原油缓冲罐,如图5所示。一旦发生应急情况,可临时使用应急置换泵进行原油外输,有效提升了A油田原油集输和应急能力,为平台安全稳输争取了宝贵的应急时间。

图5 应急置换泵代替外输泵改造示意图

(2)完善应急置换泵供电方式

A油田设置两台应急置换泵,均采用的是柴油机驱动的多级离心泵,正常情况下可保证连续6次启机。但由于机组长期运转使用,内部正常电池损耗,以及由于冬季低温影响,实际启动次数小于期望次数。因此当A油田发生应急情况需要多频次启停应急置换泵时,无法有效实现机组启动,一旦无法顺利启机,油田群将面临停产的风险。

经过深入探讨,确定启动马达的供电电源是无法省略的,为了更好、更为顺利地为柴油机进行供电,A油田选择从应急低压盘选取应急电源,为柴油机新增一路供电电源,如图6所示。同时经过改造实现了应急置换泵在多种供电模式随时切换且互为备用,为应急置换泵的顺利供电提供了有力的保障。同时应急电源除极特殊情况下,均保持为长期有电状态,可保证应急置换泵随时可以处于备用可启状态,进一步提升了油田的应急能力。

图6 应急置换泵供电模式改造示意图

3.4 优化关断逻辑,实现本质安全

(1)优化流程关键关断信号逻辑

关断逻辑信号误动作,对原油外输稳定性和连续性的危害极大。为了更好地提升仪控设备稳定性、可靠性,避免因仪控系统产生误报警和误关断,进一步提升油田群集输稳定性。对A油田流程关键关断信号增加两个监测仪表,即关断信号由原来的一选一更改为三选二进行表决[4]。以原油缓冲罐液位关断信号为例,如图7所示。当涉及关断时采用表决模式,两个及以上信号到达关断设定值时才触发关断,一个信号到达关断设定值仅触发报警信号。此方法从根源上杜绝因为单一信号故障导致的油田生产关断,真正达到提升仪控系统稳定性的目的。同时,当三个检测仪表中有一个或两个故障时,不影响设备的安全运行,逻辑表决自动从“三选二”方式切换至“二选一”或“一选一”模式,提高了检测系统的可靠性和安全性。

图7 原油缓冲罐液位变送器改造前后示意图

(2)优化确认同一火区多重旁通

由于A油田中心平台生产区域涉及的交叉作业、热工作业比较多,当在平台同一区域(户外大空间)同时开展多项热工作业时,同一区域多次火区旁通无法显示当前区域存在的热工作业数量,一旦操作人员疏忽,极易发生热工作业未全部结束而提前取消火区旁通的情况,如此时开展热工作业,将会触发二级关断,造成油田关停,从而引发油田群生产关断。

针对上述问题,A油田创新性提出当同一火区每存在一项热工作业时,此火区就需要进行一次旁通,同时每进行一次旁通,旁通画面的次数及颜色就发生一次变化,火区旁通颜色由黄色、红色、蓝色依次变化,3次及以上旁通只发生旁通次数的变化,不发生旁通颜色的变化,如图8所示。在每一次的信号旁通时,中控画面会出现二次确认画面,对操作人员进行提示和警醒。在每一次取消旁通时,中控画面会再次出现二次确认画面,同样对操作人员进行提示和警醒,最大限度降低了因人员误操作导致的油田关停。

图8 火区信号旁通画面状态示意图

(3)合理化设置生产关断信号逻辑

海上生产平台生产关停为ESD三级关断信号,而A油田如发生三级生产关断,将触发上游油田群三级关断。考虑到上游的I/J/K/L/M油田所产原油均未进入A油田工艺系统处理,而是直接进入原油缓冲罐进行外输。而A油田自身生产处理系统故障,在不影响外输的前提下,是不应该关停上游油田群平台。基于上述考虑,为了将局部关断损失降至最小,A油田创新性提出将ESD三级关断细分为大三级关断信号和小三级关断信号。

关断逻辑信号划分依据如下:以原油缓冲罐为节点,原油缓冲罐之前的流程,即进入A油田生产工艺处理流程三级关断信号为小三级,仅触A/B/C/D/E/F/G/H油田生产关断;原油缓冲罐之后的流程,即不进入A油田生产工艺处理流程三级关断信号为大三级,触发整个油田群生产关断;高级别关断触发信号以及公共系统三级关断信号均为大三级关断,触发整个油田群的关断。通过三级关断信号的优化细分,将关断的影响面降至最小,实现产量最大化。

A油田三级关断信号分级完成后,原油处理流程关断与外输流程关断实现逻辑上的分离,A油田原油处理流程关断后外输流程仍然维持正常运转,保证油田群的正常外输,为整个油田群生产稳定性和外输连续性提供了保障。

3.5 深度挖潜,优化减阻剂注入措施

随着不断上涨的外输需求,对A油田外输的稳定性提出了更高的要求。当前A油田目前设置6台排量为220 m3/h的外输泵,原油外输能力远大于海管外输校核量。而影响外输能力的除了外输校核量,最大的因素为原油在海管内运行期间的摩擦阻力,因此A油田通过向原油外输海底管道加注减阻剂,改变外输原油流动特性,减少原油外输过程中的摩擦阻力损失,从而达到了在现有条件下增加海底管道外输能力的效果[5]。但由于减阻剂属于一种特殊的悬浊液体,且由于多种因素影响导致每批次药剂效果不一致,为了保证减阻剂达到最优的使用效果,A油田采取了一系列措施。

通过在药剂罐底部设置快拆式减阻剂前置滤器,方便拆卸的同时对减阻剂进行初步过滤,对药剂进行粗略过滤,减少进入药剂泵的胶状物及杂质。将减阻剂泵入口滤器改造为快拆式二级滤器,如图9所示,对减阻剂进行进一步过滤,极大提升了减阻剂滤网拆检效率,进一步优化了药剂的加注效率[6]。

图9 减阻剂双滤器示意图

为减少药剂分层情况,更为顺畅的加注化学药剂,A油田利用工程余料设计制作了专用的减阻剂搅拌器,如图10所示。搅拌前减阻剂明显分布不均匀,上部液体较为清澈,下部液体粘稠,且胶状物较多。经实际效果得出下部粘稠液药剂效果要优于上部清澈药剂。经过定期搅拌后,罐内药剂分布十分均匀,下方胶状物明显减少,减阻剂注入浓度得到了有效的保证。该装置的使用使减阻剂分层情况得到了改善。

图10 减阻剂快拆式二级滤器药剂搅拌器及效果示意图

4 应用效果

(1)通过改变工艺流程中的罐体压力的控制方式,使得A油田罐体运行更加趋于稳定,压力调节范围区间缩短,压力调节更加精准、迅速,在面对异常工况条件下,可以提供较长的应对时间,进一步提升了油田的应急时间。

(2)通过对原油外输泵和外输滤器的升级优化,锻炼了员工的思考深度和广度,为员工发展提供了一次宝贵的经验。同时提升A油田原油外输系统的可靠性,使A油田外输能力得到极大的提升,更加从容面对油田群后期发展。

(3)经过对油田外输系统的改造,A油田的应急能力得到显著提升,为应对突发事件提供了宝贵的应急时间。同时供电模式的优化极大提高了应急设备的可靠性,进一步提升了油田群的稳产能力。

(4)通过对仪控设备进行优化升级改造,避免了由于仪控逻辑的小问题触发大结果,将仪控设备的影响因素降至最低,降低故障关停率,彻底实现油田群生产效益最大化[7]。

(5)优化减阻剂注入措施,切实降低了A油田的外输压力并使外输海管压力始终保持低值运行,使A油田的极限外输能力得到了明显提升,A油田的外输稳定性得到进一步增强[8],同时也为中海油的逐年上产计划打下坚实基础。

5 结语

A油田统筹考虑了不同工况下影响原油外输的因素,综合考虑了当前的运行工况,同时又兼顾油田群未来发展趋势,有针对性地对流程进行升级优化,是凸显中海油“三大工程、一个行动”的有力体现。同时上述方案的有效实施,不仅凸显出A油田员工独立思考和解决现场问题的能力,更使A油田的集输能力得到了极大增强,外输流程全年运行稳定,经受住多次流程波动、异常工况以及高负荷运行的严苛考验。