东海X井油基泥浆环境下注水泥塞侧钻复杂情况处理分析

李博

(中海油能源发展股份有限公司工程技术上海分公司, 上海 200335)

0 引言

近年来,由于各大油田勘探开发力度的不断增大,各类调整井、开发井数量不断增多。尤其是在老油田开发后期,由于储量下降,在老井眼基础上进行侧钻作业,重新开发新储层,对老井眼进行再次利用是各大老油田增储上产、降本增效的重要手段。但同时,由于测钻工艺复杂,对侧钻工具、井内管柱的状态、钻井液的类型、侧钻角度等要求极高,侧钻成功率通常不高[1-3]。东海X井是一口开发评价井(带领眼水平井),二开12-1/4″领眼钻至5 436 m,需回填,并从2 650 m侧钻12-1/4″井眼至水平段入窗着陆。施工前油基泥浆密度为1.37 g/cm3,漏斗黏度66 s,塑性黏度38mPa·s,屈服值9 Pa,油水比82/18,高温高压滤失量2.8 mL,钻井液整体性能较好,具有“低黏度、高切力”的特性,携岩效果较好,但高温高压失水值较高,钻井液中的自由水易在高温环境下析出并侵入地层,造成泥岩段的垮塌[4-7]。

1 复杂情况发生经过

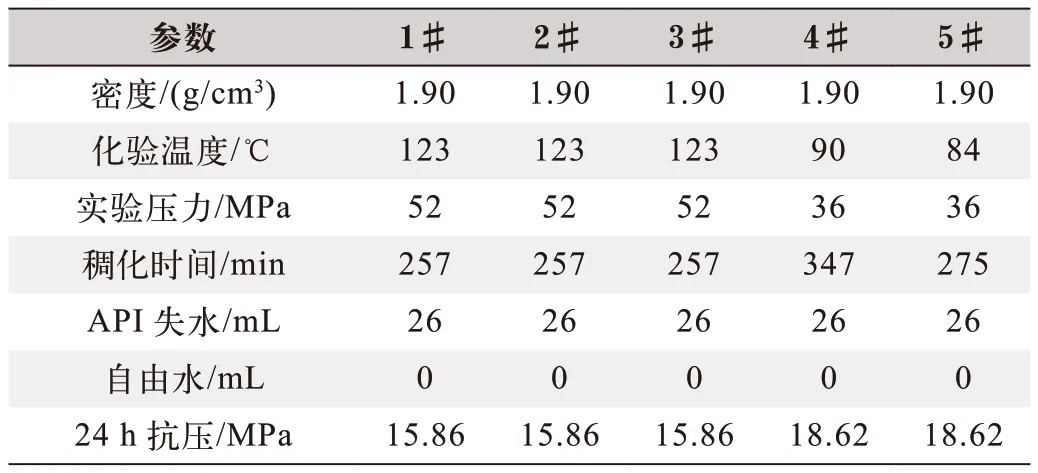

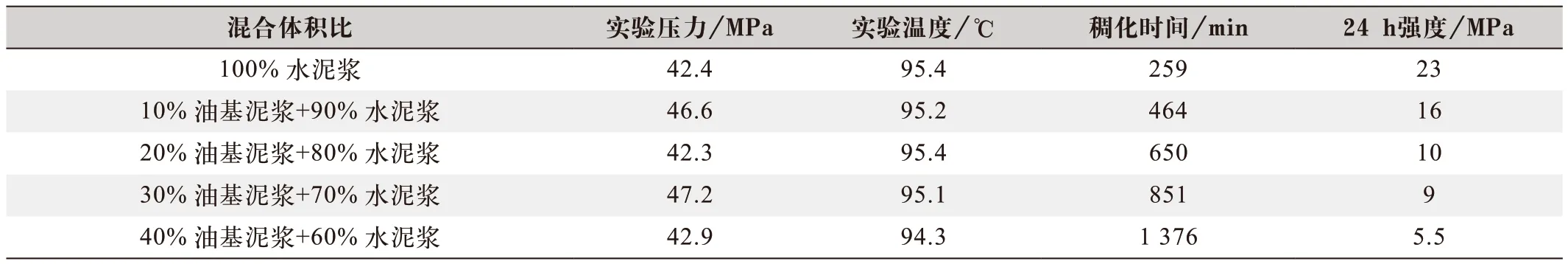

1#、2#、3#水泥塞采用硅粉水泥+聚合物防气窜水泥浆体系,4#、5#水泥塞采用硅粉水泥+聚合物水泥浆体系,性能化验数据如表1所示,前置液包括隔离液、冲洗液、隔离混合水,隔离液配方为淡水+隔离液添加剂+消泡剂,使用重晶石加重至1.37 g/cm3(施工前油基泥浆密度),冲洗液配方为淡水+50%油基冲洗液添加剂,密度1.0 g/cm3。

表1 水泥浆化验数据

1.1 油基泥浆环境下注1#、2#、3#水泥塞

下光钻杆至井底,循环,自下而上连续注1#、2#、3#水泥塞,详细程序为先注1#水泥塞,固井泵泵注隔离液、冲洗液、隔离混合水、水泥浆、尾水,泥浆泵顶替泥浆,泄压检查无回流后,起钻,正循环冲洗,用相同流程注2#、3#弃井水泥塞,侯凝24 h,下探水泥塞面。

1.2 油基泥浆环境下注4#、5#水泥塞

由于5#侧钻水泥塞为悬空水泥塞,为防止水泥浆与油基泥浆因密度差出现倒置、混浆,在其下部注4#水泥塞,起承托作用,以保障5#水泥塞施工质量,先注4#水泥塞,起钻,固井泵泵注隔离液、冲洗液、隔离混合水、水泥浆、尾水,泥浆泵顶替泥浆,泄压无回流,起钻正循环冲洗。注5#水泥塞流程同注4#水泥塞,起钻正循环冲洗期间累计冲洗32 m3返出见隔离液与油基泥浆混浆,理论泵注88 m3见隔离液与油基泥浆混浆,冲洗期间未见明显纯水泥浆,多为混浆。

组下侧钻钻具,在累计侯凝36 h后,探塞未见水泥塞面。再次侯凝12 h后,依旧未见水泥塞。探塞中途循环期间振动筛返出少量细砂及水泥细小颗粒,滴酚酞明显变红,可证明水泥塞返出。

2 复杂情况处理过程

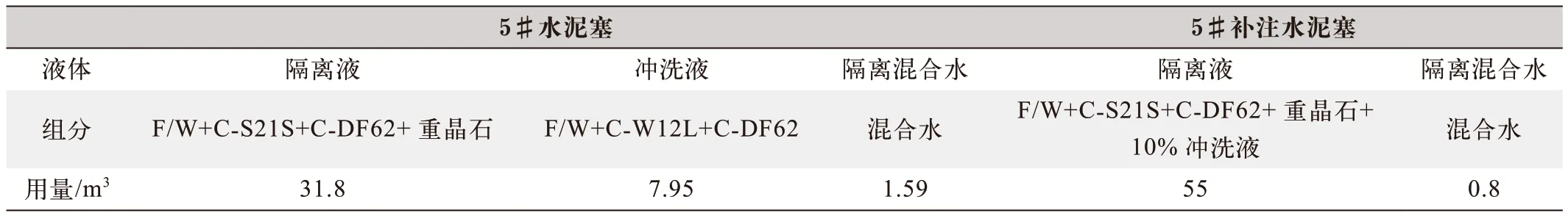

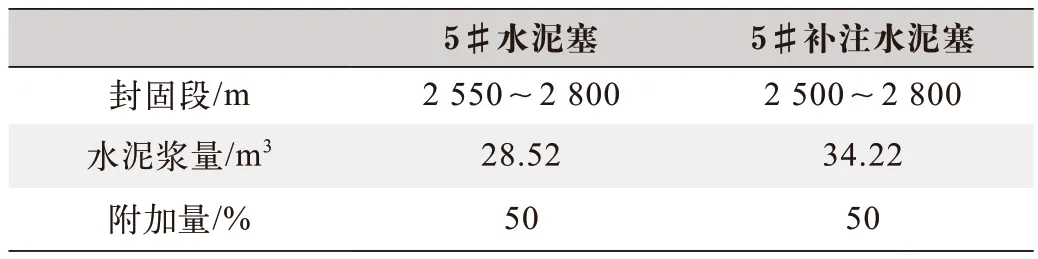

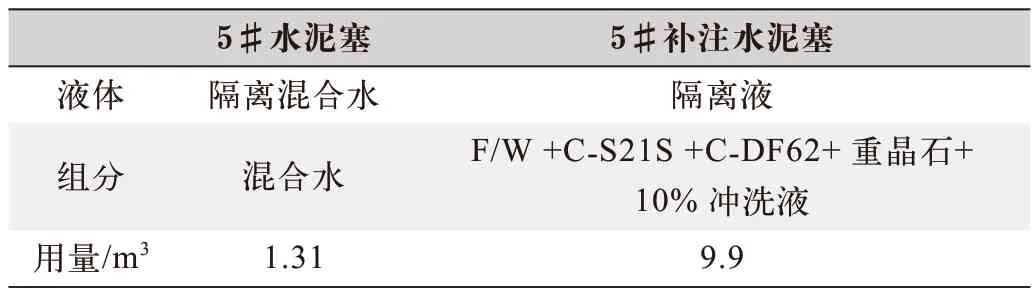

为改善隔离、冲洗效果,防止混浆,在油基泥浆环境下补注5#水泥塞施工前在底部垫入高黏度稠膨润土浆;改变前置液结构,如表2所示,将比重及黏度较低的冲洗液添加至隔离液中,减少隔离混合水加量,以固井泵至钻台管线内含量作为设计加量;增加前置液总量并改用泥浆泵以较高排量泵注;增加水泥浆用量及水泥塞长度,如表3所示;改变后置液结构,如表4所示,将比重及黏度较低的隔离混合水改为与密度与油基泥浆一致、漏斗黏度高于油基泥浆15~20 s的隔离液,同时增加用量,使其在顶替结束后顶面高于管外水泥塞面,改用固井泵以低排量顶替。补注5#水泥塞详细程序为:送光钻杆至设计深度,循环至钻井液性能均匀、稳定后垫入稠膨润土浆(漏斗黏度>120 s),泥浆泵泵注前置隔离液,将稠膨润土浆顶替到位。起钻,泥浆泵继续泵注前置隔离液,固井泵泵注水泥浆、隔离液,固井泵以低排量顶替泥浆,泄压无回流,起钻,正循环冲洗。

表2 前置液结构及用量对比

表3 水泥浆用量及封固段对比

表4 后置液结构及用量对比

累计侯凝46 h后,组下侧钻钻具,成功探到水泥塞面,静压10,持续5 min,钻具无下移、泵压无变化,确认水泥塞封固质量满足侧钻要求。继续钻水泥塞,采用划槽、控速钻进等措施,30 h后侧钻至新地层,新钻屑含量100%,计算新井眼与原井眼井斜分离7°、夹壁墙厚度5 m,确认侧钻成功。

3 水泥塞未封固裸眼段原因分析

结合4#、5#水泥塞探塞情况可知,两段水泥浆均与油基泥浆混浆严重,导致该情况的原因为:

(1)4#、5#水泥塞均为悬空水泥塞,因为有密度差存在,水泥浆与油基泥浆上下反转、置换,4#水泥塞不仅未能起到承托5#水泥塞的作用,而且也与油基泥浆混浆严重。

(2)钻井液、隔离液、冲洗液密度不一致,在井眼尺寸大、井斜大,井径不规则状态下,容易造成管内外不平衡,形成混浆。

(3)后置液用量较少导致起钻期间钻杆内泥浆混入水泥浆浆体内,导致混浆进一步增加。

(4)注水泥塞施工过程中,固井泵泵注冲洗液、隔离液、水泥浆的排量较小,加之钻柱内容积远小于环空容积、水泥浆量大,水泥浆在泵注过程中因自重下沉,致使前置液(冲洗液/隔离液)在低返速情况下通过封固段,且封固段井斜大(45°~50°),无法有效驱替低边的油基泥浆,致使水泥浆与油基泥浆混浆严重。

(5)井眼尺寸大,紊流临界排量较高,不易达到,不合适的排量导致钻井液驱替不干净。加之井斜较大,钻具贴边易发生单边窜槽的情况。

(6)上述原因导致隔离、冲洗、顶替效果差,水泥塞段混浆严重,残留油基泥浆与水泥混合后,水泥强度不足,多为点分散凝固,无法形成有效封固的水泥石。水泥浆与油基泥浆混合后强度试验数据如表5~表7所示。

表5 混合强度试验所用油基泥浆性能

表6 混合强度试验所用水泥浆配方

表7 混合强度试验结果

对比前后两次施工方案,总结补注5#水泥塞成功的技术保障措施主要有:

(1)高粘稠膨润土浆的悬浮和隔离作用有效避免了水泥浆与油基泥浆因密度悬殊而出现反转、置换。

(2)前置液采用混合的隔离、冲洗双作业工作液,有效避免了分开泵注过程中冲洗液带动隔离液走井眼高边、驱替效果差的问题,且泥浆泵大排量泵注下的较高环空返速改善了冲洗、隔离效果。

(3)结构、用量改变之后的前置液、后置液起到了较好的隔离效果。

(4)顶替排量降低后,环空返速由0.72 m/s降至0.2 m/s,有效减少了混浆,保障了顶替效果。

4 结语

(1)混合强度试验表明,油基泥浆的混入会对水泥浆稠化及强度产生极大的影响,因此油基泥浆环境下注水泥塞成败的关键在于能否最大限度地减少油基泥浆的混入量。

(2)对悬空水泥塞(底部100 m范围内非井底、或无水泥塞),宜在施工前将光钻杆下至设计水泥塞底深以下,充分循环至钻井液性能均匀后,在底部空间充足的情况下垫入预水化的稠膨润土浆(密度与井内钻井液一致)至少100 m(前后使用隔离液隔开),注意附加地面管线的余量,并保障好其抗高温稳定性,用以承托上部水泥浆。

(3)由于水泥浆量大、施工管串内容积小,冲洗液会不可避免地因为U型管效应在低速情况下穿越拟封固段,无法实现理想的紊流冲洗。对此,建议采用泥浆泵泵注“冲洗+隔离”双作用前置液(密度与泥浆密度一致,黏度大于泥浆黏度15~20 mPa·s,双效隔离液环空高度不少于500 m,具有大于钻井液的壁面剪应力,可以有效的清刮附着在井壁上钻井液残留,防止水泥浆返上来后被钻井液污染),后置液宜采用隔离液(密度与泥浆密度一致,钻杆内后置长度与环空外前置液长度一致),以改善亲油井壁的冲洗效果,有效隔离水泥浆及油基泥浆,减少混浆。

(4)尽可能采用简单的浆柱结构,前置液、后置液密度与钻井液保持一致,更有利于平衡钻杆内外液柱压力、减少混浆。

(5)若无电测井径资料,宜通过投标志物的方式确定井眼扩大率,在安全施工的前提下,根据井眼扩大率适当增大水泥浆的附加量,顶替到位后,匀速起出设计水泥塞顶部以上至少30 m循环冲洗(条件允许可反循环冲洗),结合ECD模拟控制循环排量,谨防漏失。

(6)泵注水泥浆期间和顶替水泥浆期间,如果能旋转钻钻具,整个施工过程以10 r/min旋转钻具为主,如不能旋转钻具,钻台活动上下钻具不宜太快,在确保钻具安全提活的前提下,控制活动范围为3~5 m,隔离液出钻杆之后,为最低点,水泥浆出钻杆前,应控制下放的最低位置比隔离液出钻杆高出至少0.5 m,水泥浆出钻杆时,可以静止等水泥浆返出环空长度10 m后再活动,或者活动钻具范围缩小到1~2 m减少混浆。

(7)8~1/2″及以下井眼宜采用固井泵顶替,通过固井水柜计量,保证顶替量的准确性,确保环空返速0.8 m/s以上。8~1/2″以上井眼宜采用泥浆泵顶替,通过泵冲、泥浆池等,确保顶替量的准确性,确保环空返速在0.8 m/s以上,如达不到紊流状态,建议采取小排量塞流顶替,确保环空返速在0.2 m/s左右,保证顶替效率。

(8)连续水泥塞作业时,第一个水泥塞作业结束后,起钻到水泥塞面以上20 m循环,循环干净后再起不少于3 m(井斜≥55°井段,上提钻具不少于30 m)进行下一个水泥塞作业;如果工程上要求水泥塞之间不能有间隔,则等第1个水泥塞初凝后(视样品强度决定)再进行第2个水泥塞作业。按规范侯凝至少24 h,结合地面样品养护情况再进行探塞、试压等作业。