劲性复合桩在海南省三亚地区砂土地基的应用研究

王 俊, 干 钢, 沈 金, 魏结强, 孔华伟, 周禹杉

(浙江大学建筑设计研究院有限公司,杭州 310028)

0 前言

劲性复合桩为散体桩、柔性桩、刚性桩经复合施工形成的具有互补增强作用的桩[1]。劲性复合桩通过在水泥土搅拌桩内植入预应力管桩,其端阻力和侧阻力可以通过水泥土搅拌桩和桩侧土加强,能最大限度发挥地基土和桩身的复合作用。在刚性桩插入柔性桩的过程中,水泥土向外界土体挤扩与渗透,此时形成的桩土挤扩虚界面大于柔性桩与土的理论界面,挤扩虚界面的形成及大小是劲性复合桩承载力提高的内在因素之一[2-3],同时水泥加入土中发生化学反应,使得桩侧土体性能显著改善,土体的复合强度和承载能力均有较大提高。劲性复合桩内芯桩强度高、刚度大,可用来承担和传递荷载,同时外芯水泥土搅拌桩直径大,提供的桩侧摩阻力大,是软土地基处理中经济有效、施工方便的桩型,在沿海地区应用较为广泛。目前国内外已有不少学者对劲性复合桩的受力特性、破坏模式及荷载传递机理做了相关试验和理论研究[4-8]。本文在前人研究基础上,探讨了劲性复合桩作为工程桩在实际工程应用中的优点,以供同类工程参考。

1 工程概况

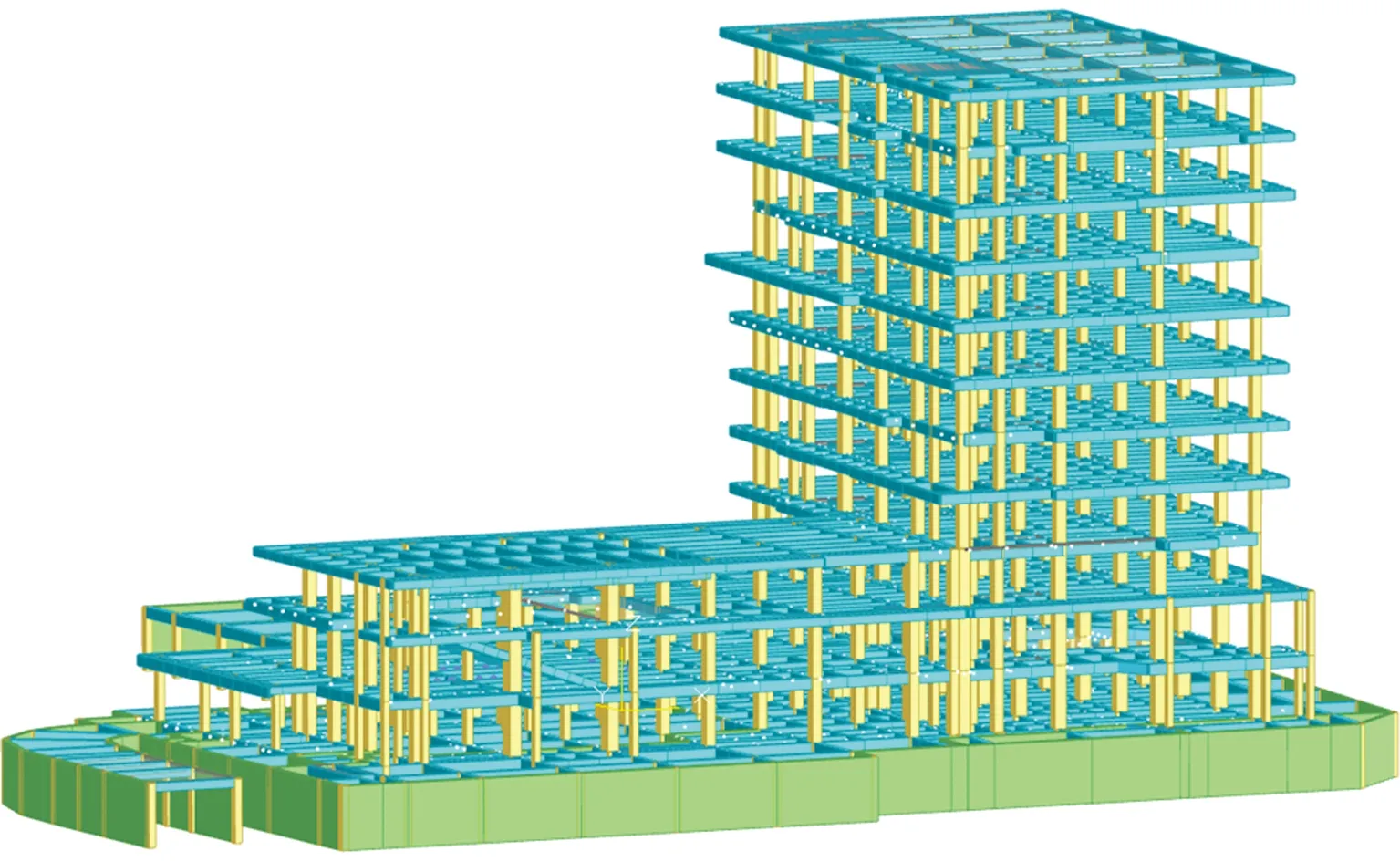

某工程位于海南省三亚市崖州湾,由1栋10层框架结构主楼(总结构高度49.2m)和1栋4层框架结构裙房(结构高度15.6m)组成,主楼和裙房之间设置防震缝脱开(图1)。设置1层满铺地下室,层高5.4m。

图1 结构计算模型

该工程抗震设防烈度为6度(0.05g),场地类别为Ⅲ类,为丙类建筑。高层结构框架抗震等级三级,多层结构框架抗震等级四级,屋顶大跨度框架抗震等级三级。

2 柱底荷载分析

该工程主楼标准柱网尺寸为9m×9m,主要功能为实验室,活荷载≥5kN/m2,荷载相对较大。裙房柱网尺寸有9m×9m、9m×7.2m、9m×6m、9m×4.8m,柱网尺寸差异较大。各区域控制组合(恒荷载+活荷载)下柱底反力见表1。

表1 各区域控制组合下柱底反力

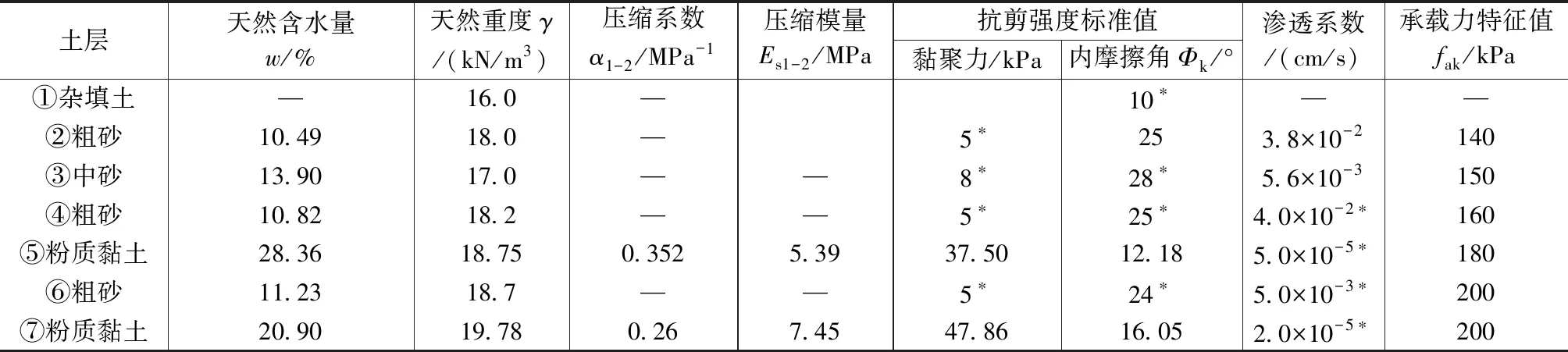

3 地质情况

该场地整体地势起伏较大,所揭露的地层自上而下分为①杂填土、②粗砂、③中砂、④粗砂、⑤粉质黏土、⑥粗砂、⑦粉质黏土7个土层。其中③中砂层所有钻孔均有揭露,稍密~中密,饱和,夹有粗砾砂、粉砂等,局部夹有较多粉粘粒,均匀性较差,层厚在3.10~11.00m之间,标贯级数为12~21击,平均为15.67击;②粗砂、④粗砂、⑥粗砂3个粗砂层层厚不一,其中④粗砂最厚处达到19m,最薄处为4.6m,标贯级数最大达到24击,平均为18.93击;⑥粗砂最厚处达到10.5m,最薄处也有2.7m,标贯级数最大达到30击,平均为24.94击。典型的工程地质剖面图见图2,土层物理力学指标见表2。

表2 土层物理力学指标

图2 典型工程地质剖面图/m

由于该场地浅部土层②粗砂、③中砂的工程力学性能一般,不能满足天然地基浅基础持力层的要求,故需要采用桩基础。根据工程地质勘察提供的地质参数,结合上部结构的荷载特点,考虑到场地土层起伏变化较大,经过综合比较选用④粗砂、⑤粉质黏土、⑥粗砂、⑦粉质黏土作为桩端联合持力层。

4 桩基选型及对比

4.1 预应力混凝土管桩及钻孔灌注桩设计

勘察报告提供的预应力混凝土管桩[9]和钻孔灌注桩[9]参数见表3。预应力管桩选用PHC500AB125桩型,以④粗砂为持力层计算,单桩承载力约1 200kN,此时单桩承载力较低,对柱底荷载大的高层建筑来说桩数偏多,布桩困难;为提高单桩承载力选定预应力混凝土管桩桩长约37m计算时,单桩承载力约2 200kN,此时需要穿透④粗砂层,施工时需引孔。钻孔灌注桩直径800mm,桩长约37m,单桩承载力3 200kN。除主楼裙房交界处采用联合承台布桩外,其他区域均为柱下独立承台布桩方式。

表3 预应力混凝土管桩和钻孔灌注桩参数

4.2 劲性复合桩设计

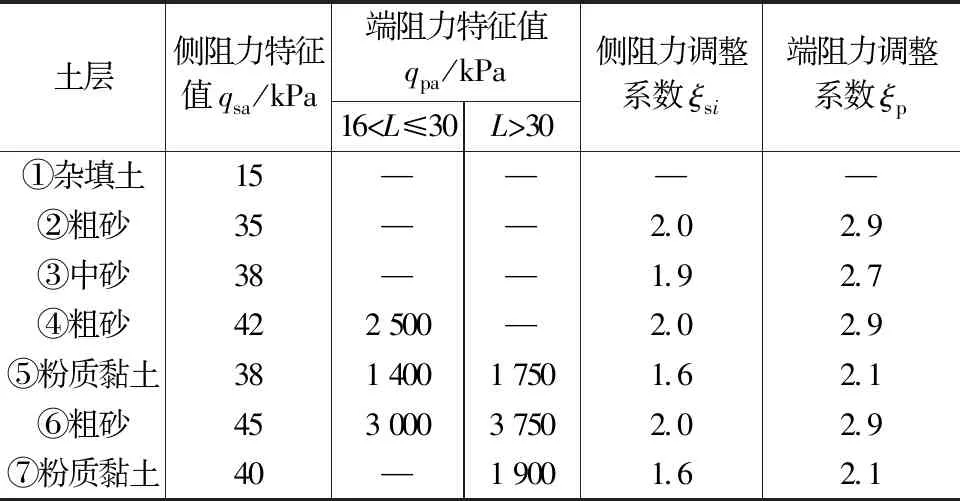

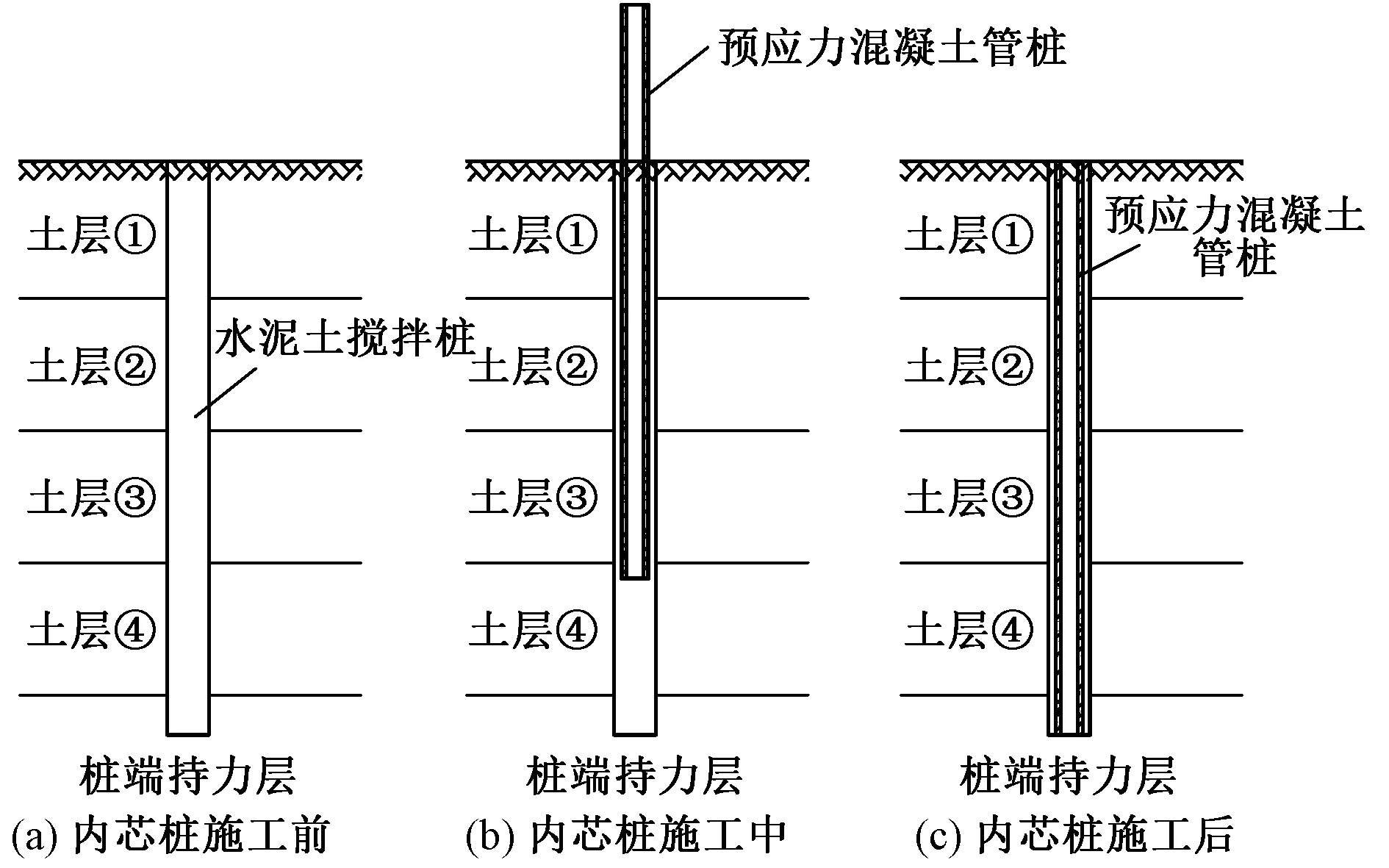

勘察报告提供的劲性复合桩参数见表4。劲性复合桩构造示意见图3。本工程劲性复合桩采用等芯柔刚复合桩,选用M800+C500劲性复合桩,其中M800表示直径800水泥土搅拌桩,C500表示预应力混凝土管桩PHC500AB125,其桩长约20m。

表4 劲性复合桩参数

图3 劲性复合桩构造示意

劲性复合桩单桩竖向抗压承载力特征值Ra需取三种情况下的最小值,即Ra=min{内外芯界面破坏时单桩抗压承载力特征值,外芯与桩周土界面破坏时单桩抗压承载力特征值,桩身强度控制的抗压承载力特征值},以钻孔ZK28位置为例,进行劲性复合桩单桩竖向抗压承载力特征值计算。

(1)劲性复合桩桩侧破坏面位于内外芯界面时,单桩竖向抗压承载力特征值Ra可按下式估算:

(1)

(2)劲性复合桩桩侧破坏面位于外芯和桩周土的界面时,单桩坚向抗压承载力特征值可按下式估算:

Ra=u∑ξsiqsiali+αξpqpaAp

(2)

式中:u为劲性复合桩复合段桩身周长,m;qsia为劲性复合桩复合段外芯第i土层侧阻力特征值,kPa;li为劲性复合桩复合段第i土层厚度,m;qpa为劲性复合桩端阻力特征值,kPa;Ap为劲性复合桩桩身截面积,m2;α为劲性复合桩桩端天然地基土承载力修正系数;ξsi、ξp分别为劲性复合桩复合段外芯第i土层侧阻力调整系数、端阻力调整系数。

(3)根据《预应力混凝土管桩图集》(10G409),PHC500AB125桩身抗压强度设计值为3 701kN,其抗压承载力特征值Ra=3 701/1.5=2 467kN。

综上,劲性复合桩承载力特征值取为2 400kN。根据抗浮设计需要,取抗拔承载力Rt=400kN。

4.3 三种桩型对比分析

从经济性、工期和施工难度方面进行预应力混凝土管桩、劲性复合桩和钻孔灌注桩三种桩型的对比分析,分析结果见表5。

表5 三种桩型对比分析

从表5中可以看出,劲性复合桩的总长度最小,经济性最高。采用预应力混凝土管桩时,按照1台机器作业,15根/d,纯打桩时间约31d,根据试桩结果,施工至设计桩长需引孔,因砂层较厚,引孔也可能导致孔壁塌陷,同时引孔后的管桩属于部分挤土桩,在多桩承台下,导致砂层挤密,仍然存在入土困难情况。采用钻孔灌注桩时,按照2台机器作业,4根/d,纯打桩时间75d,虽然钻孔灌注桩为非挤土桩,入土容易,工艺成熟,质量易保证,但砂层较厚,需选择旋挖工艺,水下打桩需做泥浆护壁,因为场地较小无法支撑多台机器共同作业,施工速度较慢,并且成本较高,且对周边环境有一定影响。采用劲性复合桩时,按照1台机器作业,15根/d,纯打桩时间约31d,充分利用预应力混凝土管桩与水泥土搅拌桩的共同作用可以节约材料;因劲性复合桩属于非挤土桩,入土容易,施工速度较快,工艺较成熟,在保证施工质量的情况下,成桩质量易保证。综合经济性、工期和施工技术分析,本工程最终选用劲性复合桩。

5 设计试桩

该工程原始场地标高较高,要求在设计桩顶标高基础上加长6m至原始地面进行试桩,单桩竖向抗压承载力静载试验值为6 800kN,试桩数量3根。图4为3根劲性复合桩静载试验的荷载-沉降量(Q-s)曲线。

图4 设计试桩荷载-沉降(Q-s)曲线图

从图4中可以看出,当加载到试验值6 800kN时,桩的最大沉降量为20.41mm;卸载后,沉降回弹率约为73%,且曲线仍表现为缓变型。根据《建筑地基基础设计规范》(GB 50007—2011),荷载-沉降曲线表现为缓变型时,单桩竖向抗压极限承载力可取桩顶总沉降量s=40mm所对应的荷载值,可见该工程劲性复合桩仍有一定承载潜力。

6 沉降分析

按照现行《建筑桩基技术规范》(JGJ 94—2008)[9],对于桩中心距不大于6倍桩径的桩基,可按实体深基础模型,采用等效作用分层总和法计算桩基沉降[10];并通过引入桩基等效沉降系数ψe,对分层总和法计算结果进行修正[9]。采用YJK软件对基础构件划分网格,整体有限元模型通过变形协调实现各基础单元协同作用。计算方法选择弹性地基梁法,地基梁内力的大小受地基土弹簧刚度的影响,基床系数通过影响基底压力分布来影响沉降结果,并进行迭代计算,保证地基和基础变形协调,按规范公式考虑沉降计算经验系数,最终得出沉降计算值。

该工程底板位于③中砂,沉降计算时考虑承台底地基土的作用及内芯预应力混凝土管桩的影响,不考虑外芯水泥土搅拌桩的影响,计算结果见图5。考虑外芯水泥土搅拌桩对桩周土层的有利影响时,按复合模量法[11]修正承台下桩长范围内土层参数,各复合土层的复合模量Espi可依据面积加权平均法按下式计算:

图5 未考虑外芯水泥土搅拌桩影响计算的桩基三维沉降图/mm

Espi=mEp+(1-m)Esi

(3)

式中:Ep为桩体压缩模量,MPa;Esi为第i层桩间土压缩模,MPa;m为面积置换率。

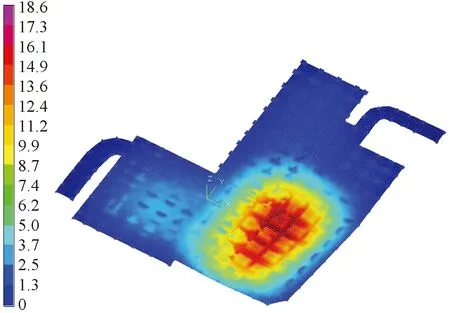

考虑外芯水泥土搅拌桩影响的沉降计算结果见图6。

图6 考虑外芯水泥土搅拌桩影响计算的桩基三维沉降图/mm

分析结果(图5、6)表明,未考虑外芯水泥土搅拌桩影响时计算的桩基最大沉降量为27.9mm,考虑外芯水泥土搅拌桩影响时计算的桩基最大沉降量为18.6mm;可见,外芯水泥土搅拌桩能较大地提高场地土层力学性能,且整体沉降特征表现为中间大、四周小,符合本项目特征。沉降值满足不大于《建筑桩基技术规范》(JGJ 94—2008)第5.5.4条高层建筑的变形允许值200mm的要求。

截至该项目主体结构及装修施工完成,对主楼四角及中部共7个沉降观测点最新7次的观测结果进行统计分析,沉降结果见表6。由表6可见,最大沉降量8.9mm,最小沉降量6.0,平均沉降量7.84mm。对比表6和图5、6可知,观测的沉降量小于计算的沉降量。根据沉降计算结果和现阶段实际观测结果,该项目桩基的沉降能满足《建筑桩基技术规范》(JGJ 94—2008)的要求。

表6 各观测点总沉降量和总沉降速率

7 施工控制要点

劲性复合桩采用“等芯桩”,即内外芯桩底标高一致,外芯采用水泥土搅拌桩,搅拌桩停灰面比桩顶设计标高高0.5m,施工工艺选用高压旋喷桩。

外芯水泥土搅拌桩施工过程中需要注意以下几方面的内容:

(1)外芯水泥土搅拌桩采用“湿法、四搅两喷”工艺,其施工机具必须同时具备高压旋喷与机械搅拌功能,并需根据地层条件选择合适的钻具,保障成桩工艺的可行性及成桩质量。

(2)高压旋喷钻机的钻杆施工前必须全部接好,在施工过程中不能出现停钻接杆,不允许采用2~4m一节的钻杆在施工过程中一节一节地接杆。单个孔位高压旋喷成孔时间不能超过3h,必须选用优质的高压旋喷设备,确保施工过程中不会出现堵管、堵气现象。

(3)水泥土搅拌桩垂直偏差不得超过1%;桩位偏差不得大于50mm。

内芯预应力混凝土管桩施工过程中需要注意以下几方面的内容:

(1)采用的预制桩为先张法预应力混凝土管桩,不做桩尖,在桩中间和桩顶设置圆薄钢板处理,采用水泥浆灌顶。

(2)采取可靠措施保证管桩圆心与水泥土搅拌桩圆心同心,两圆心偏差不得大于0.05d(d为管桩直径),管桩外围的水泥土搅拌桩最小壁厚不得小于150mm,且不得小于设计要求。管桩应在水泥土初凝前植入外芯水泥土搅拌桩中。

8 结语

本文以实际工程为例,从承载力、经济性、施工措施等方面对比分析了预应力混凝土管桩、钻孔灌注桩、劲性复合桩三种桩型在实际应用中的优缺点。得出以下结论:

(1)劲性复合桩适用于海南省三亚地区砂性土层的高层建筑。

(2)劲性复合桩既有管桩施工工期快,施工质量可控的优点,又能通过水泥土搅拌桩加强其侧阻力和端阻力,从而大幅度提高单桩承载力,有良好的经济性优点。