基于MATLAB的浅圆仓内玉米沉降运动特性分析

代峥峥,吴建章,朱文学*,陈鹏枭,蒋萌蒙,靳英哲,王延坤

1.河南工业大学 粮食和物资储备学院,河南 郑州 450001

2.河南工业大学 粮油食品学院,河南 郑州 450001

浅圆仓的应用始于20世纪90年代,具有占地面积小、储存量大、气密性好、机械化、自动化水平较高等优点[1-2]。但是,浅圆仓的仓顶中心进粮方式使粮食入仓后需要进行一定距离的沉降运动,才能落到仓底部形成粮堆。对于沉降运动而言,由于落差的存在,粮食颗粒沉降到仓底进行堆积时具有较高的初速度。而较高速度的粮食颗粒在进行堆积运动时会引起一系列的问题,如增加粮食颗粒的破碎率[3],产生粮食堆积时的轨迹效应分级、筛分效应分级等现象[4-5],改变粮堆各组分的分布以及粮堆的孔隙率,进而影响后期粮食管理工作中的通风、熏蒸、降温等效果[6]。

作者针对玉米在浅圆仓内发生沉降运动时的加速度、下落速度等运动参数进行研究和分析,并通过MATLAB软件进行数值模拟,进一步探讨玉米颗粒在沉降运动过程中的不同沉降距离、初始速度、粮堆组分和质量流量时的运动变化规律,为浅圆仓仓内入仓辅助装置的设计、优化和选用提供坚实的理论支撑。

1 浅圆仓玉米颗粒沉降运动方程

在仓内无任何辅助装置的条件下,粮食进入浅圆仓后立即进行沉降运动。在沉降运动过程中颗粒除了受到重力GS、浮力f作用外,还受到空气阻力FR的作用[7]。在颗粒刚开始沉降时其速度为0、空气阻力为0,颗粒只受到重力和浮力的作用;随着下落速度逐渐增大导致其空气阻力不断增加,当增加到颗粒受力平衡时,颗粒的速度不再变化,开始进行等速沉降运动,此时的速度称为颗粒的沉降速度即颗粒沉降运动达到的最大速度。

假设玉米为球形颗粒,粒径为d。根据牛顿第二定律,得到颗粒的运动方程[8]。

GS-f-FR=ma,

(1)

式中:m为颗粒质量,kg;a为颗粒加速度,m/s2。

式中:ρs为颗粒的真实密度,kg/m3;ρ为空气密度,kg/m3;S为颗粒迎风面积,m2;C为颗粒阻力系数;ν为颗粒的下落速度,m/s。

在层流状态下,由式(2)可得到:

式(3)化简并积分,得到下落时间t与下落速度ν的关系:

某品种的玉米通过试验和计算得到:当量直径d=7.39×10-3m,真实密度ρs=1 200kg/m3。取仓内空气温度20 ℃,相对湿度50%,空气密度ρ=1.2kg/m3,重力加速度g=9.81m/s2,空气动力黏性系数μ=18.2×10-6Pa·s。Re=1时,计算得到颗粒的沉降速度v=2.05×10-3m/s,代入式(4)计算得到颗粒达到沉降速度所需要的下落时间t=2.09×10-4s。可见颗粒下落的层流阶段所达到的沉降速度非常小、经历时间短,对于颗粒的整个沉降运动过程来讲可忽略不计,即认为玉米颗粒在下落过程中以紊流的状态下落。

在紊流状态下,由式(2)可得:

式(5)整理后得到:

当颗粒沉降运动达到力平衡时,加速度为0,即式(6)左侧一项为0,玉米颗粒开始做等速沉降运动,由此可得到颗粒的沉降速度:

将相关参数代入式(7),计算得到玉米颗粒的沉降速度为14.81m/s。

对于式(6),令

则得到:

将式(8)积分整理,得到下落速度ν和下落时间t的函数:

将式(9)变换、整理,得到加速度a和下落时间t的函数:

将式(9)变换、整理,得到下落距离h和下落时间t的函数:

将式(8)进行变换、整理得到:

式(12)经积分得到下落高度h和下落速度ν的关系式:

2 结果与分析

MATLAB是一种可视化的计算机语言,可用于各种运算,包括数值计算、图形图像处理、复杂函数的图像绘制等,是较为优秀的模拟物理现象的一种工具[10-11]。为了进一步掌握粮食颗粒在仓内沉降运动时的特点及运动参数变化规律,应用MATLAB软件进行数值模拟,得到玉米颗粒在沉降运动中加速度、下落速度等物理量的变化规律以及不同初速度、粮堆组分和质量流量时沉降运动的特征。

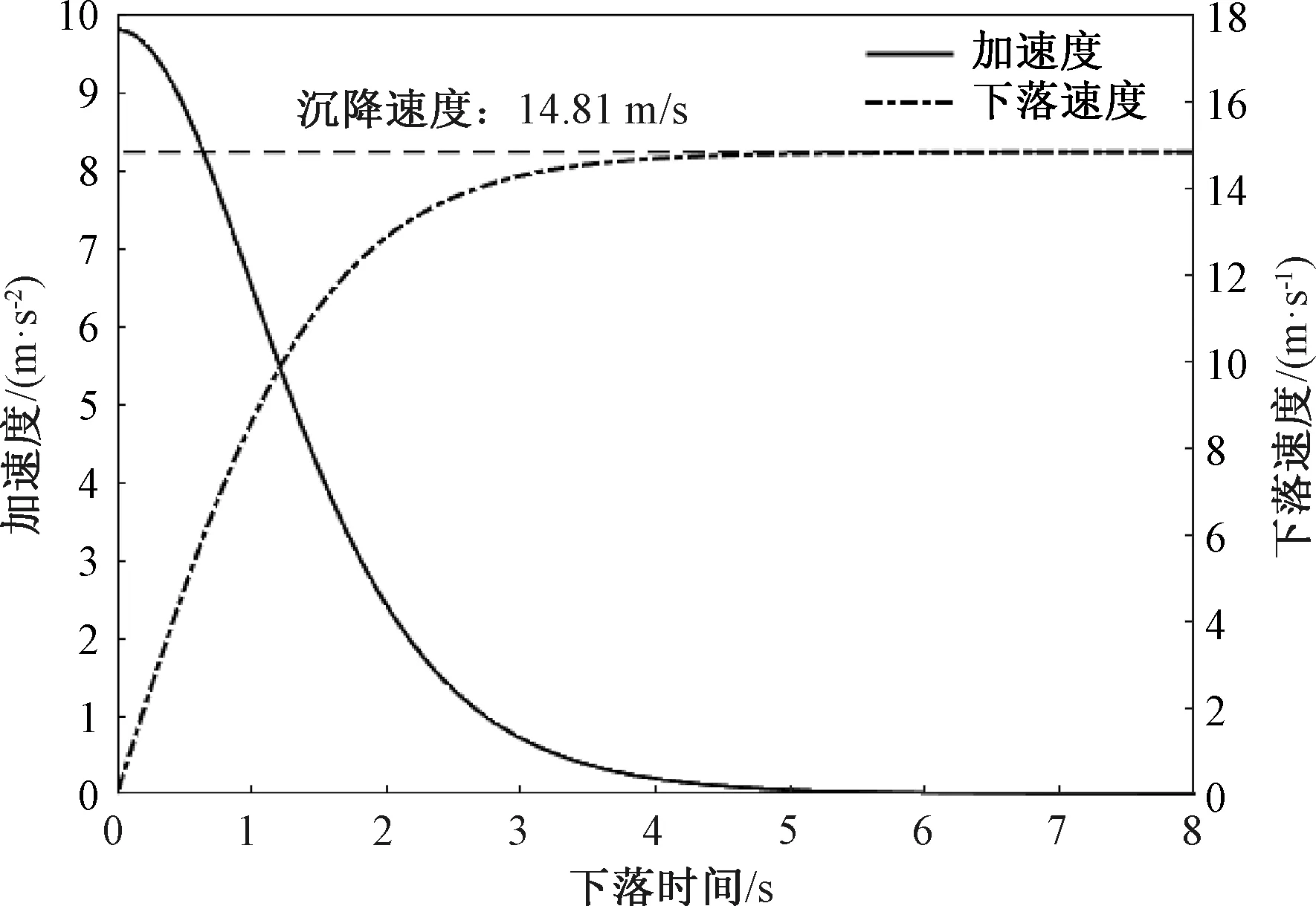

2.1 玉米颗粒沉降运动中下落速度和加速度变化规律

由图1可知,玉米颗粒的下落速度随着下落时间的增加呈增大的趋势,而加速度呈下降的趋势,最后降低至0;下落初期加速度最大,即g=9.81m/s2,下落速度增长快;后期加速度逐渐减小、趋于0,下落速度增长缓慢,最后逐渐趋于定值,即沉降速度14.81m/s。

图1 下落速度、加速度与下落时间的变化关系Fig.1 Relationship of falling velocity and acceleration respectively to falling time

进行MATLAB软件数值模拟时,随着下落时间的延长,下落速度是一个无限接近沉降速度的物理量,依据图1取达到沉降速度数值98%时的下落速度即14.51m/s为颗粒的沉降速度,达到此速度对应的时间为沉降时间,即3.45s,此时沉降高度h为35.86m。

由此可知,对于落差为30m的浅圆仓,玉米颗粒在仓内的沉降运动将一直做加速运动,到达仓底的时间为3.05s,速度为14.30m/s;对于落差为40m的浅圆仓,玉米颗粒在前35.86m的距离内做加速沉降运动,在接下来4.14m的距离内玉米颗粒将以14.51m/s的恒定速度历经0.29s下落至浅圆仓仓底。

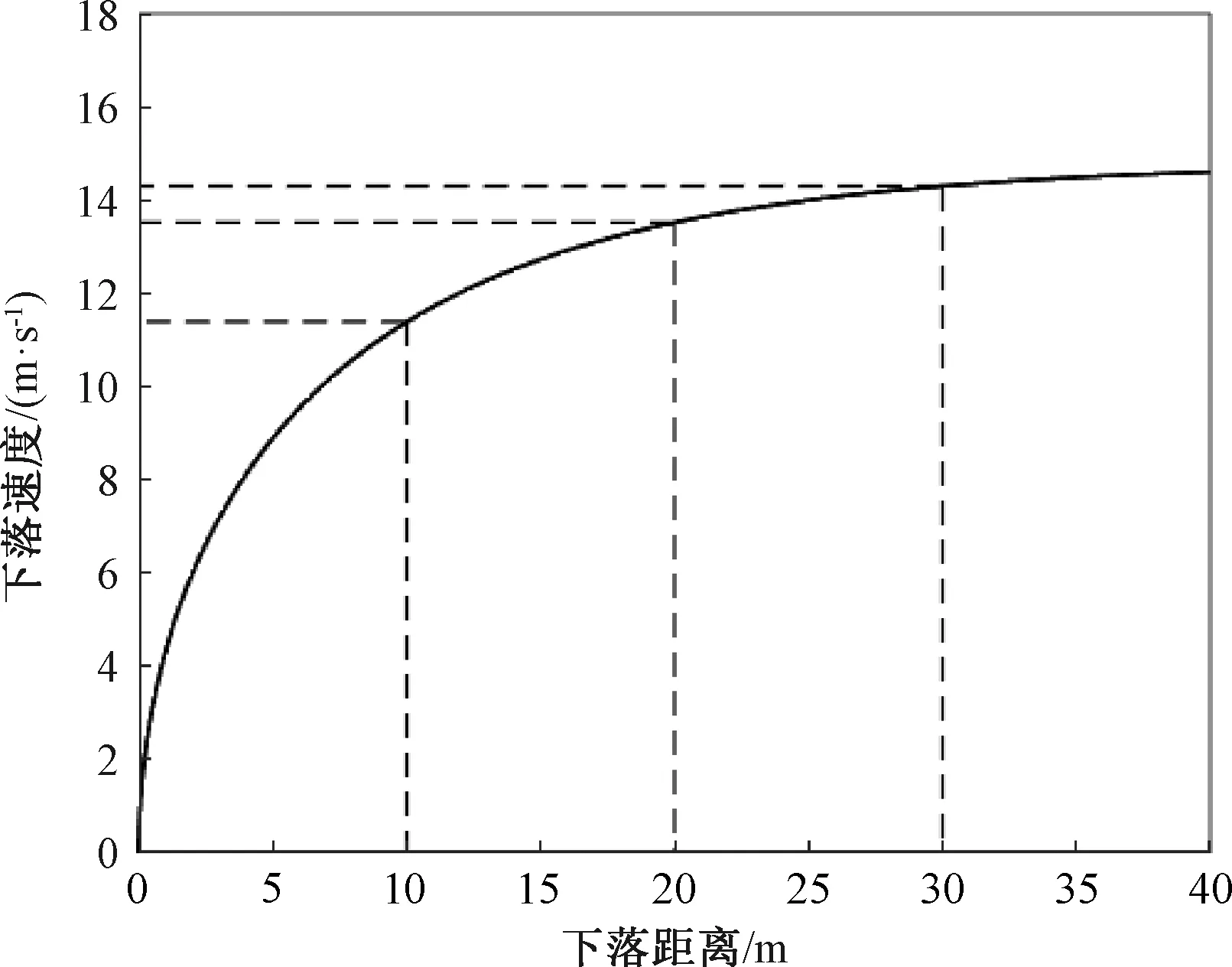

2.2 不同下落距离时玉米的下落速度变化规律

由图2可知,颗粒的下落速度随着下落距离的增加呈现出上升的趋势。当下落距离分别为10、20、30、40m时,对应的颗粒下落速度为11.39、13.52、14.30、14.51m/s。由此得到颗粒的下落距离每增加10m,速度的增量分别是11.39、2.13、0.78、0.21m/s,表明随着下落距离的增加下落速度的增量逐渐减小,有接近0的趋势。当下落速度的增量趋于0时,颗粒将达到沉降速度,开始匀速下落。

图2 不同下落距离颗粒下落速度的变化关系Fig.2 Relationship between particle velocity and falling distance

对于实际生产中的浅圆仓来讲,最先入仓的粮食颗粒下落距离最长,沉降至仓底的速度最快;随着入仓粮食的逐渐增多、粮食的堆积使得粮面的高度不断上升,后续粮食在仓内的下落距离变小,到达粮堆表面时的速度逐渐减小。

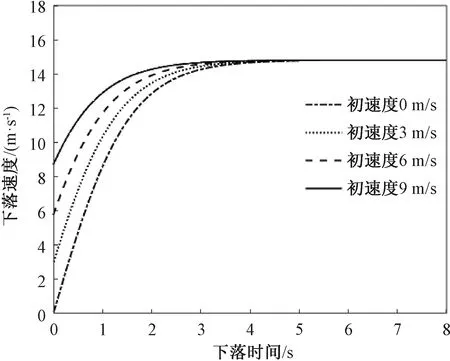

2.3 入仓初速度对玉米颗粒沉降运动影响

浅圆仓一般都配置有输送设备输送粮食入仓,不同的输送设备有不同的输送速度,如带式输送机,其带速分别有0.8、2.0、3.15、4.0m/s等,因此,粮食在入仓时就具有不同的初速度。图3为不同入仓初速度时粮食的下落速度与下落时间的变化关系。

图3 不同初速度时下落速度与下落时间的变化关系Fig.3 Relationship between velocity and time at different initial velocities

由图3可知,粮食颗粒的初速度越大,达到沉降速度所经历的时间越短。初速度为0时,玉米下落达到沉降速度14.51m/s所需要的时间为3.45s,沉降距离为35.86m;初速度为3m/s时,加速阶段所经历时间为3.15s,沉降距离为35.28m;初速度为6m/s时,加速阶段所经历时间为2.83s,沉降距离为33.85m;初速度为9m/s时,加速阶段所经历时间2.43s,沉降距离为30.69m。表明同一种物料达到相同的沉降速度,初速度越大,加速阶段所用的时间越少,沉降距离也有所缩短。

对于落差35m的浅圆仓:入仓粮食的初速度为9m/s,达到沉降速度时的沉降距离为30.69m,即剩余4.31m的落差内,粮食的下落速度即沉降速度不再变化,匀速沉降;入仓粮食的初速度为0,达到沉降速度需要的沉降距离为35.86m,而粮仓落差仅为35m,所以,粮食下落到仓地坪时仍在加速过程中,但还没有达到最大下落速度即沉降速度。因此,具有较低的入仓初速度,可降低粮食入仓后堆积运动时的初速度。

2.4 不同粮堆组分的下落速度和沉降速度变化规律

粮堆是由完整粮粒、破碎粒、细屑及外来物等组成的混合物,对于入仓的玉米而言,除了干净完整的玉米颗粒外,还包括不完善粒、碎玉米芯、碎玉米秸秆以及石子等外来物[12]。其中不完善粒包括破碎粒、虫蚀粒、病斑粒等。粮食入仓之前需要进行除杂清理,入仓粮食杂质含量应在0.5%以内[13]。在GB1353—2018中规定一等玉米的不完善粒含量≤4%,可见玉米等粮食在入仓时虽然进行了清杂处理,但仍含有一定量的杂质及不完善粒等。

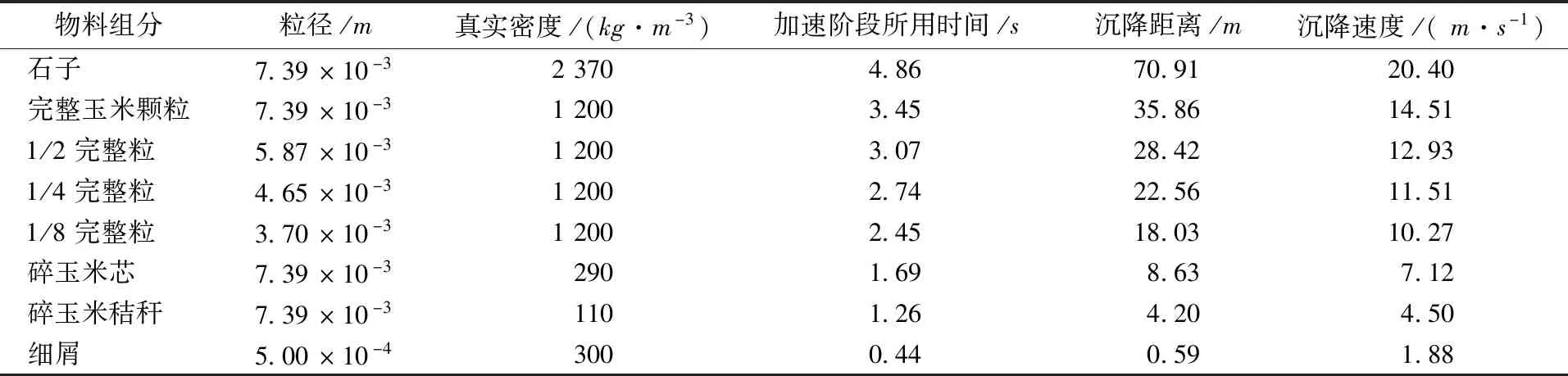

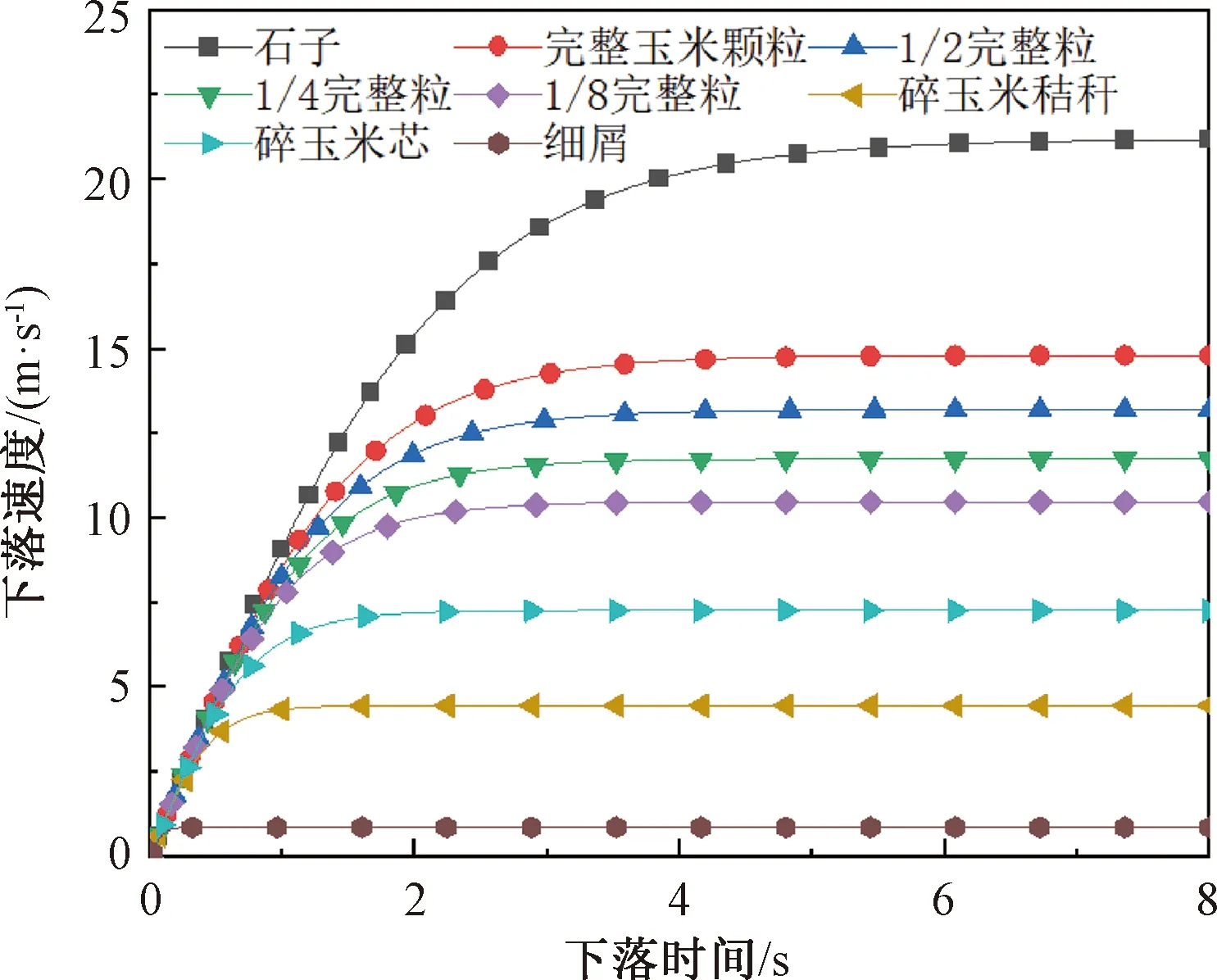

混有杂质和不完善粒的粮食在仓内沉降运动过程中,由于不同组分的物理特性、空气动力学特性差异,沉降速度不同,即在仓内同一下落高度速度不同。本研究取入仓玉米的组成为6种,分别是完整玉米颗粒、不完善粒、碎玉米秸秆、碎玉米芯、细屑和石子,其中不完善粒中的破碎粒按照完整玉米颗粒体积的1/2、1/4、1/8又分为3种。使用MATLAB软件模拟出的不同组分下落速度与下落时间的变化关系见图4。表1为不同组分的物理特性以及通过沉降运动方程得到的沉降运动参数。

表1 不同组分的物理特性和沉降运动参数Table 1 Physical properties and falling motion parameters of different components

图4 粮堆不同组分的下落速度与下落时间变化关系Fig.4 Relationship between velocity and time of different components during falling

由图4可知,不同的组分沉降速度不同,其中石子沉降速度最大,细屑沉降速度最小。对于不完善颗粒来说,沉降速度从高到低依次是1/2完整粒、1/4完整粒和1/8完整粒;完整玉米颗粒的沉降速度大于不完善粒,碎玉米芯的沉降速度大于碎玉米秸秆而小于不完善粒。

由图4和表1可知,粮堆中某一组分的沉降速度越大时,停留在加速阶段的时间越长,同时沉降距离也越长。当多种组分混合在一起入仓时,对于35m落差的浅圆仓,当下落时间相同时,如t=3.5s,沉降速度大的组分如石子等本应处在加速阶段,但是由于落差的限制,石子已经落至仓地面;对于完整的玉米籽粒,此时已结束加速阶段转入匀速下落运动,刚好运动至粮仓底部;对于不完善粒,此时均已经达到沉降速度,各自以最大速度匀速沉降,1/2、1/4和1/8完整粒达到沉降速度的下落距离分别仅需28.42、22.56、18.03m;碎玉米芯和碎玉米秸秆达到沉降速度所用时间分别为1.69、1.26s,下落距离分别仅需8.63、4.2m;细屑的沉降速度最小,在0.44s即达到沉降速度,下落距离仅需0.59m。所以在相同时间内,不同组分在同一落差下开始下落时,组分之间逐渐拉开差距,沉降过程中就出现了分级现象。沉降运动过程中的不同粮食组分发生分级,加剧了颗粒之间的相互作用、粉尘的扬出以及沉降运动结束后堆积运动时粮堆各组分的分布。因此,实际生产中,不同密度、不同粒度的粮食进行筛分分级处理,再分类入仓管理更有实际意义。

2.5 质量流量对玉米颗粒沉降运动的影响

2.5.1 沉降运动时产生的诱导空气量

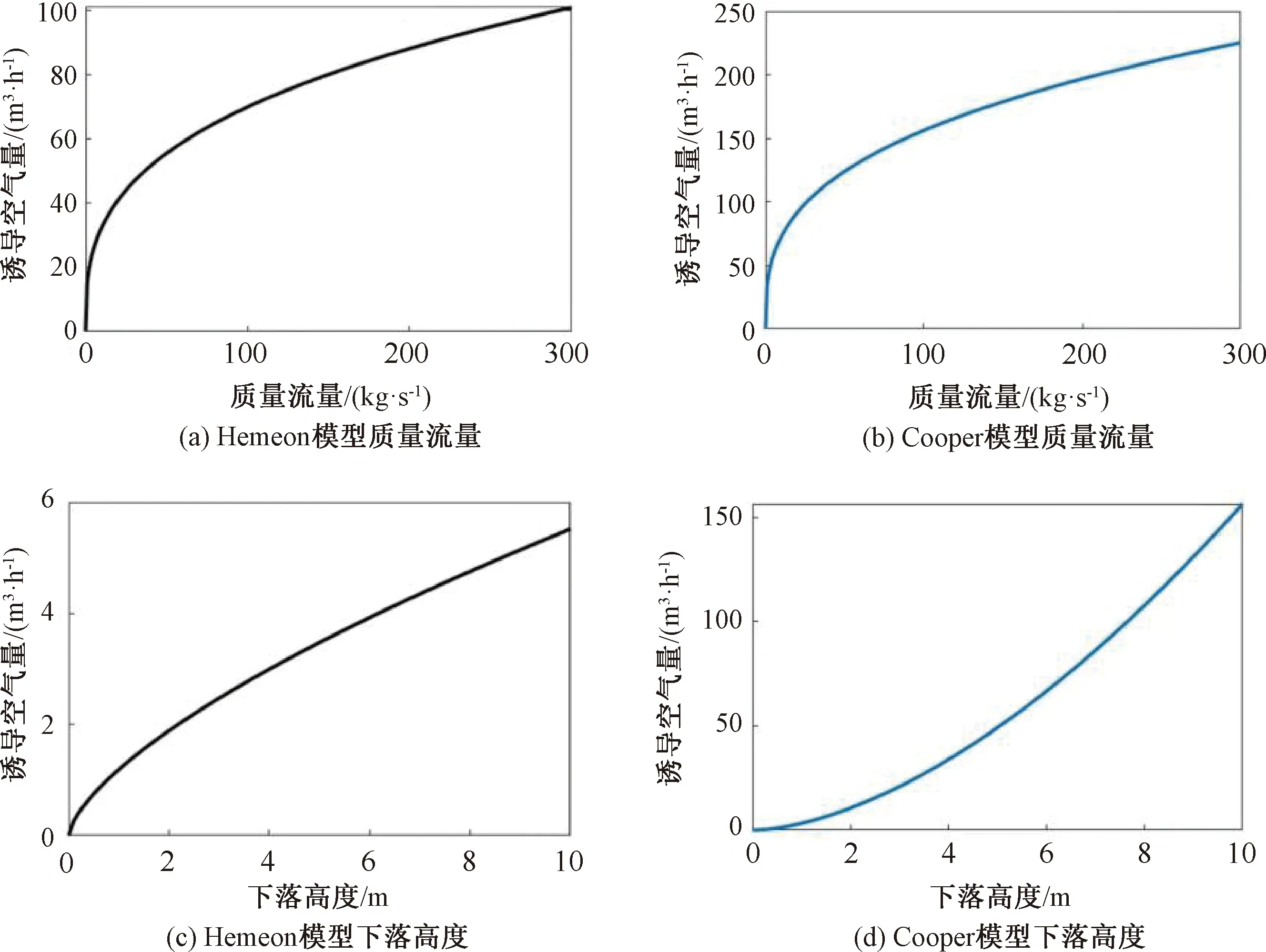

入仓的粮食不是单颗粒而是呈颗粒群状态流动,即具有一定的质量流量。质量流量影响沉降运动过程中颗粒与颗粒之间的相互作用及其作用强度。粮食颗粒群在仓内沉降运动时,呈柱状颗粒流状态。颗粒流带动周围空气一起流动形成羽流[14],羽流的流量也称为诱导空气量。

Burton[15]采用诱导空气量的Hemeon计算模型,此模型将单颗粒沉降过程中诱导的空气量叠加起来表示颗粒流整体诱导的空气量:

式中:Q为诱导空气量,m3/h;g为重力加速度,m/s2;ms为质量流量,kg/s;h为下落高度,m;UA为颗粒羽流横断面面积,m2;ρs为物料密度,kg/m3;ds为颗粒粒径,m。

由于颗粒流在沉降过程中与周围环境空气存在相互作用,与单个颗粒的自由沉降运动有区别,Cooper等[16]提出了另一种计算颗粒流诱导空气量的半经验模型:

(15)

式中:K为混合羽流常数。

将式(14)、式(15)通过MATLAB软件进行数值模拟得到如图5所示的诱导空气量与质量流量、下落高度的关系曲线。

图5 沉降过程中质量流量和下落高度对诱导空气量变化关系Fig.5 Relationship between mass flow rate and falling height on air entrainment

由图5(a)、图5(b)可知,两种模型得到的诱导空气量均随着质量流量的增加呈增大的趋势。这是因为随着质量流量的增大,沉降过程中颗粒流的横截面增大,与周围空气的接触面积随之变大,卷吸了周围更多的空气。由于两种模型所考虑影响因素的差异,同一质量流量下用Cooper模型计算得到的诱导空气量高于Hemeon模型的。由图5(c)、图5(d)可知,两种模型得到的诱导空气量均随着下落高度的增加而增大,这是因为随着颗粒下落高度的增加,颗粒流的下落速度增大,与周围空气的速度差增加,进一步增大了诱导空气量。

粮食颗粒群沉降过程中羽流的形成,加剧了粮食下落运动以及达到仓底堆积运动时粉尘的产出以及粮堆表面细颗粒、轻质物料的运动和分布。在实际生产中,降低诱导空气量可以减少粉尘的产生和改善粮食中轻质组分、细屑的分布。

2.5.2 质量流量对玉米颗粒沉降运动的影响

在颗粒群的沉降过程中,任一颗粒沉降时,同一位置已经沉降下去的颗粒会将下方的空气置换至上方,使得空气有向上的运动趋势,此时处于上方的颗粒与空气的相对速度增大,导致空气阻力增加,降低了上方颗粒的沉降速度[17]。

从图4可知,沉降过程中不同组分的下落速度并不一致,因此沉降时会发生不同组分间的摩擦和碰撞,速度较快的颗粒碰撞速度较慢的颗粒,导致前者速度减缓,后者速度增大。当后者速度增大时,所受到的空气阻力增加,阻止颗粒速度进一步增大[18]。

另外,实际生产中玉米等粮食并不是球形颗粒,一般呈现扁圆形或者楔形,这样就会导致颗粒在沉降过程中受到的空气阻力不均一,颗粒会绕着本身的轴线进行一定角度的转动,使阻力系数增大,沉降速度减小,即实际生产中玉米颗粒群的沉降速度比理论值偏小[19-20]。所以,对于一定落差的浅圆仓,玉米颗粒达到沉降速度所需的时间会减少,对应下落距离会缩短,即加速段的持续时间变短、匀速段的持续时间变长。

3 结论

以某品种玉米为例,探讨了玉米颗粒在浅圆仓内沉降运动的规律,并进行了MATLAB数值模拟。对于初速度为0的玉米颗粒,历经3.45s、下落距离35.86m达到最大下落速度即沉降速度14.51m/s,之后颗粒以此速度进行等速沉降运动;当入仓初速度较小时,颗粒达到沉降速度所需要的时间长,沉降距离较长。初速度不断增大,颗粒达到沉降速度的时间变短,沉降距离也变短;粮堆中不同组分的沉降速度不同,本研究中组分颗粒的沉降速度顺序依次为ν细屑<ν碎玉米秸秆<ν碎玉米芯<ν1/8完整粒<ν1/4完整粒<ν1/2完整粒<ν完整玉米颗粒<ν石子;对于仓内运动的颗粒群来说,质量流量增大时,颗粒群的诱导空气量增加;下落高度增大时,颗粒群的诱导空气量增加,此外随着质量流量的不断增大,颗粒的沉降速度会有所减小。总之,通过本课题研究,为浅圆仓入仓粮食的减分级、降破碎以及抑制粉尘产生的清理工艺设计、进仓粮食的质量流量、初速度等参数选取以及仓内辅助装置的设计提供了理论依据。