稠油井工况判断智能预警模型的应用

武杰

中国石化胜利油田石油开发中心 山东 东营 257000

近年来,随着新型采油管理区的建设,油气生产信息化手段更加丰富,为稠油油藏的管理提供了强有力的技术支持。依托四化等信息辅助系统,实时提取功图、地面等多项参数,结合现场管理经验,利用判别分析等统计学方法建立油井正常工况与异常工况预警模型[1]。目前针对稠油油井,利用多参数统计方法建立工况预警模型的研究相对较少,且研究时将各影响参数孤立。面对稠油开发易出现出砂、汽窜、油稠、断脱等异常工况问题,如何降低工况异常造成的产量损失,保持油田稳产已成为当前的重要工作,有必要利用信息化手段,对稠油井况预警模型进行深入研究。

1 稠油井况参数统计分析

1.1 示功图参数

示功图是载荷随位移的变化关系曲线所构成的封闭曲线图,主要包括最小载荷、最大载荷、面积、功图形状等参数,除功图形状之外均可以量化。A区块最小载荷分布以11~20kN和21~30kN这两个区间为主,合计占81%。最大载荷分布以91kN以上这一区间为主,占42%。71~80kN以及81~90kN这两个区间合计占比50%。功图面积分布以201~300区间为主,占比达43%;0~100区间分布较小,占比为12%。

1.2 示功图形状

将工况异常井的示功图进行分类统计,提取问题井典型示功图,对稠油井常出现的出砂、汽窜、泵漏、断脱、油稠等异常工况进行描述,建立其相应图版。

(1)出砂。示功图左下为尖镰刀状,表现为泵筒内无液柱,载荷在下死点附近才卸载,液面接近泵深。如果泵的入口受到阻塞或有流体供应不足,会导致泵筒内无液柱形成,液位接近泵深。这可能是由于管道堵塞、阀门关闭或进水源出现问题等原因引起的。如果泵的装置不正确,例如进口管道截面积太小或泵的位置不正确,会导致泵无法充分吸入液体形成液柱,使载荷在下死点附近才卸载。这可能需要重新检查和调整泵的安装[2]。

(2)泵漏。泵漏井示功图整体图形与正常时变化不大,最大载荷变小,最小载荷变大,形状呈现由“肥”变“瘦”的变化趋势,液面整体变浅。泵漏可能会导致液体在泵运行时无法充分封闭和流动,使得载荷的范围变小,并引起液面变浅等变化。

(3)汽窜。汽窜井示功图整体图形与正常时对比面积变小,最大载荷变小,最小载荷变大,刀把形状向平行四边形。汽窜通常是由于液位下降、进气或气体混入导致的。它会影响泵的性能和工作效率,降低泵的工作能力。

(4)断脱。断脱井示功图最大载荷对比正常生产时明显减小,投影到正常功图对比形状细长,同时井口不出液,上行电流也明显降低。断脱可能是由于井中液位下降所致。当液位低于泵吸出口时,泵无法充分吸入液体,导致最大载荷减小,并且投影到正常功图上成细长形状。

(5)油稠。油稠井示功图,对比正常生产时,功图最大载荷增大,最小载荷变小接近0KN,投影到正常功图对比形状变“胖”。油稠井中的油黏度较高,使得泵在抽油时需要克服较大的阻力,从而增大了最大载荷。黏稠的油液对泵的运行产生了额外的负荷。

1.3 地面参数

(1)温度。A区块井口温度分布以71~90区间为主,占比达44%;0~20区间分布较小,占比为13%。(2)液量。A区块液量分布以31~50区间为主,占比达32%;其余区间分布相对均匀,无超过50%分布的区间。(3)含水。A区块油井含水分布以51~80区间为主,占比达38%;含水小于30的比例较少,占比5%。(4)电流。A区块油井上行电流分布以31~40区间为主,占比达46%;下行电流分布以21~30为主,占比为32%。

2 稠油井况智能预警模型

2.1 模型原理

稠油井工况图判断智能预警模型是一种基于人工智能技术的模型,旨在分析稠油井的工况图数据,并根据该数据提供实时预警和异常检测,帮助操作人员及时发现潜在问题和风险,模型首先需要收集并整理稠油井的工况图数据,这些数据可以包括井口压力、油温、油水比、产量等。同时,可能还需要考虑其他相关的标记数据,如井的运行状态、维护记录等。稠油井工况图判断智能预警模型的主要作用包括以下几个方面:

(1)预警和异常检测:该模型可以根据稠油井的工况图数据,实时识别潜在的异常情况和问题。通过及时发出警报,为操作人员提供预警信息,使其能够采取相应的措施,防止事故和损失的发生。

(2)风险管理和安全控制:稠油井的工况图判断智能预警模型可以帮助操作人员及时识别潜在的风险和安全隐患。通过监测和分析工况图数据,准确判断井口压力、油温、产量等参数是否处于正常范围内,从而及时采取措施,避免事故或降低事故风险。

(3)故障诊断和维护优化:该模型可以通过对稠油井工况图数据的分析,识别可能的设备故障或异常情况。通过及时发现故障和问题,操作人员可以迅速进行诊断和维修,从而提高设备的可靠性和效率,并优化维护计划。

(4)管理优化和成本控制:稠油井工况图判断智能预警模型可以帮助操作人员更好地理解井的运行状态和效率。通过对工况图数据的分析,发现并解决潜在的生产难题和性能问题,促进管理的优化和成本的有效控制。

2.2 正常工况模型

根据稠油油井正常生产时工况及地面参数的观察记录,确定正常工况模型。该模型基本设置为:(1)工况参数设置标准:最大载荷70~100kN,最小载荷10~30kN,功图面积150~230;(2)地面参数设置标准:井口温度70~95℃,上行电流30~40A,下行电流20~35A,液量10~50m3,含水50~90%;(3)功图形状参考标准:平行四边形。

2.3 汽窜工况预警模型

利用汽窜导致的井口温度、最大最小载荷、示功图面积变化,通过对井口温度、载荷差、示功图面积进行大跨度趋势变化判断预警,建立汽窜工况预警模型。该模型基本设置为:(1)工况参数设置标准:最大载荷60~90kN,最小载荷30~50kN,功图面积150~200;(2)地面参数设置标准:井口温度90~110℃,上行电流20~30A,下行电流20~25A,液量50~70m3,含水90~100%;(3)功图形状参考标准:近平行四边形。

2.4 出砂工况预警模型

根据稠油出砂生产情况的摸索以及对报警阈值的分析,利用工况参数及地面参数分级分类设置,要求上限松、下限严,确定出砂时油井工况预警模型[3]。该模型基本设置为:(1)工况参数设置标准:最大载荷80~110kN,最小载荷0~10kN,功图面积50~180;(2)地面参数设置标准:井口温度0~50℃,上行电流40~60A,下行电流10~30A,液量0~5m3,含水不可测;(3)功图形状参考标准:镰刀状。

2.5 泵漏工况预警模型

利用泵漏导致的工况及地面参数变化,建立泵漏工况预警模型[4]。该模型基本设置为:(1)工况参数设置标准:最大载荷40~70kN,最小载荷20~30kN,功图面积50~100;(2)地面参数设置标准:井口温度70~95℃,上行电流20~30A,下行电流15~25A,液量0~10m3,含水测不出;(3)功图形状参考标准:长条状。

2.6 断脱工况预警模型

利用皮带断后电机空转停抽导致的电流、温度变化,通过对电流、回压进行稳定区间判断预警,建立断脱工况预警模型。该模型基本设置为:(1)工况参数设置标准:最大载荷20~60kN,最小载荷0~10kN,功图面积10~70;(2)地面参数设置标准:井口温度20~30℃,上行电流测不出,下行电流测不出,液量0,含水测不出;(3)功图形状参考标准:平行四边形,靠近最大载荷。

2.7 油稠工况预警模型

根据油稠缓下导致的载荷、电流等重要参数的变化,建立油稠工况预警模型。该模型基本设置为:(1)工况参数设置标准:最大载荷100~130kN,最小载荷5~40kN,功图面积230~300;(2)地面参数设置标准:井口温度70~85℃,上行电流50~70A,下行电流50~65A,液量5~15m3,含水30~90%;(3)功图形状参考标准:不规则梯形。

3 稠油井况智能预警模型应用实例

3.1 稠油油井异常工况智能预判及处置

3.1.1 出砂预判处置及管理

预判处置:通过智能预警模型预判为出砂的异常工况应及时组织洗井,正洗、反洗均可,若效果不加应及时进行检泵、冲砂。

日常管理办法:根据油井完井方式、出砂情况、出砂位置,因井制宜选择合适的重防措施,提高油井免修期。在物性充分队识的基础上,确定配套的防砂工艺措施,提高重防效果。

出砂井根据不同类型分别采用:下小套管加固、精密滤砂管、下小套管+割缝管、挤固砂剂等重防措施,2016~2018年共治理套损井26口,恢复井控储量135万吨,恢复产能1.92万吨。目前开井数90口,其中套坏带病生产井27口,未治理2口,治理后又出砂带病生产井9口。

3.1.2 汽窜预判处置

预判处置:通过智能预警模型预判为汽窜的异常工况,及时关井。

日常管理办法:①联动注汽减少汽窜影响。按照物性相近、动态关联”的原则,从单井注汽转变为联动井组注汽,防止汽窜,2018年以来共优化组合注汽井组24个,单井周期注汽量下降145吨,油汽比由0.65上升至0.76。②调剖改善吸汽剖面提高注汽热采效益。A-P65第8周期转周注汽时,前置热固型堵剂(200方)伴注氮气进行调剖堵窜,注汽压力17.3MPa,比第7周期上升1.3MPa。同时与A-P63联动注汽,注汽期间周围井无明显汽窜现象。

(3)转变思路,尽量由“防”到“用”,充分利用蒸汽热能;及时监控跟踪,把握被窜井调参、开、关井时机,避免因汽窜导致躺井。

3.1.3 泵漏管理

预判处置:及时组织大排量洗井,洗井无效后进行检泵。

日常管理办法。①建立健全涉及泵漏管理的工作制度和操作规程,明确各岗位人员的责任和工作流程。②加强对泵设备和管柱密封装置的定期检查和维护,及时发现并处理潜在的漏失问题。③建立健全漏失记录和统计分析机制,对漏失情况进行分析,找出问题的根源,以便进一步采取改进措施,提升泵漏管理的有效性和效率。

3.1.4 断脱管理

预判处置:针对杆断脱问题,及时组织检杆。

日常管理办法:精细油井管理,利用四化数据加强对载荷大油井功图监测力度并建立管理档案,定期组织现场工作人员对易断脱井进行检查。

3.1.5 油稠管理

预判处置:对于稠油的井应采取提高电加热电流、加降粘剂以及稀油洗井等有效措施及时降低稠油粘度。

日常管理办法:根据原油粘度对油井进行分类,对不同级别粘度的油井采取相应的降粘方法。

3.2 典型井例

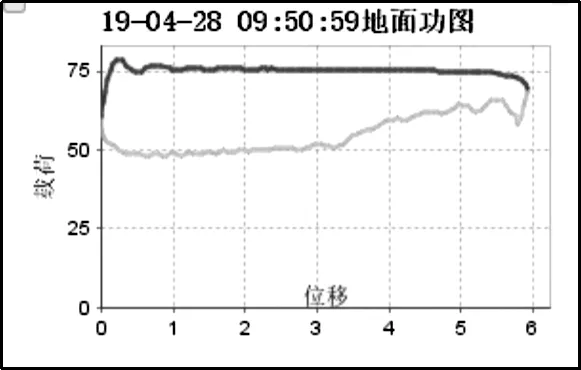

(1)A-P19井汽窜报警

该井叠加示功图呈现最大载荷减小、面积增大的变化趋势,井口温度、液量持续上升,将示功图参数、地面参数代入判别方程进行计算,Y3值最大,同时示功图变为平行四边形,符合汽窜井的典型特征。生产指挥中心通知技术室落实,经资料化验站测量功图、液面核实,经技术室判断该井为汽窜。通过智能预警模型,早于例行测量功图时间5天即发现该漏失井(图1)。通过采取关井、下调参数等措施,本次汽窜未造成较大的产量损失。

图1 A-P19汽窜功图

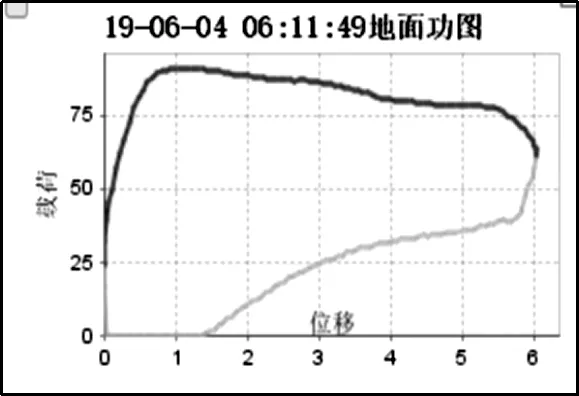

(2)A-P51井油稠报警

该井示功图中最大载荷大幅上升、最小载荷大幅下降及面积大幅增大,呈现明显的油稠特征,将示功图参数、地面参数代入判别方程进行计算,Y6值最大,同时功图变为不规则梯形,生产指挥中心直接判断为油稠,通知采油站现场落实后上报技术室并停井进行后续处理(图2)。通过智能预警模型,比传统发现时间提前约4小时。通过采取热油洗井等降粘措施,及时恢复该井生产。

图2 A-P51油稠缓下功图及参数图

4 结论

稠油油藏经过多轮次蒸汽吞吐开发后面临出砂、汽窜、套坏、断脱等异常工况问题,导致产量递减快,本文以A块为研究目标,对其异常工况参数进行了统计分析,利用多参数判别建立智能预警模型并进行现场应用,得出以下结论:

(1)稠油油井异常工况类型主要是出砂、汽窜、泵漏、断脱等5种类型。利用信息化手段,统计异常工况的功图及地面参数,建立5种智能预警模型。

(2)利用判别分析,根据5种智能预警模型的功图及地面参数,建立相应的判别函数。将智能预警模型投入实际应用,对异常工况提前预警并及时处理。管理区自开始使用多参数统计下的工况判断预警模型,提前处理异常工况井次215次,判断正确率81%,同比减少产量损失779.6吨,效果显著。