重整催化剂硫中毒的深入剖析

肖健

中海石油舟山石化生产运行三部 浙江 舟山 316000

中海石油舟山石化有限公司80万t/a芳构化装置于2008年4月建成并投用运行,运行状况良好。装置由预处理部分、重整反应部分、催化剂再生部分、产物分离部分、公用工程部分及热工部分组成。其中重整反应、催化剂再生采用UOP公司专利技术(UOP公司仅提供专利许可),重整反应、催化剂再生及热工部分工程设计由中国石化工程建设公司(SEI)完成;其他部分工程设计均由镇海石化工程有限责任公司完成。重整采用中国石油化工股份有限公司石油化工科学研究院开发的PS-Ⅵ催化剂,硫化剂采用美国路博润生产的含硫有机化合物SZ-54。公司曾出现过由于注硫泵出现问题导致大量硫化剂短时间内进入重整反应器系统,最终反应器出现硫中毒现象。

硫对催化剂作用,对与双金属催化剂硫对第二金属的亲和力大于pt[1],所以被硫覆盖的第二金属原子将催化剂表面分隔为自由的铂原子小集团,足以抑制氢解,只要抑制氢解效果超过减弱脱氢的效果,硫就不会带来危害,还会降低反应器内由于氢解产生的积碳,减缓催化剂床层的压降上升;当硫含量过大,不但抑制氢解的效果同时也抑制了脱氢的效果,使得催化剂出现中毒现象。

2 硫中毒发生的经过

由于注硫泵P3212泵出现问题,没有注意重整注硫量,使得重整注硫大幅增加,此时注硫量为66.67×10-6(进料比)[硫化剂SZ-54正常加注量为0.04×10-6(进料比),而注硫量为正常是1666.75倍]。最终造成催化剂硫中毒。

2 硫中毒的现象

2.1 重整反应总温降

重整反应器的温降下降很明显在不到1h的时间内总温降由167℃下降至138℃,温降下降29℃。

2.2 重整循环氢纯度

重整循环氢纯度由75%降至71%再升至76%,是个先降低后升高的过程(循环氢百分比与实际氢气纯度的百分比不一致,但趋势正确),重整循环氢纯度下降4%。

2.3 重整产氢量

重整产氢量由21000Nm3先升至24000 Nm3再降至17000 Nm3,是一个先升高后降至的过程,产氢量下降4000Nm3。

2.4 重整液收量

重整C5液收由31.5t/h先升至33.5t/h后降至30t/h,也是一个先升高后降至的过程。

3 硫中毒处理方法

首先采样分析循环氢中硫化氢含量最高达到40×10-6,分析重整生成油V3201中S含量为2.5×10-6,后加氢精制油V4201中S含量为0.7×10-6。确定注入硫化物对催化剂已经产生影响后,停重整注硫;重整反应温度由480℃降至470℃降低10℃;停再生(防止S在再生高温,高氧情况下生成硫酸根,变成硫酸根中毒不可逆);再生注氯改为重整注氯,注氯量12格/分。增加分析频率监控重整生成油V3201底油,后加氢精制油V4201,S含量2h一次;三苯S含量4h一次;循环氢中S含量现场跟踪;跟踪S含量的下降情况。本次未防止三苯S含量超标影响大罐,先将三苯改至不合格罐。三苯及液化气都改不合格线处装置。经过上述相应的措施,催化剂所吸附的硫,会慢慢释放出来,至循环氢中H2S在短期内上升,直至循环氢中的H2S下降至1-2×10-6时,可恢复正常的操作,在放硫的过程中,增大了四氯乙烯的注入量(正常量的四倍),可能使催化剂的硫脱附更快一些。

4 硫中毒恢复过程

4.1 产品分析中毒的恢复过程

重整催化剂硫中毒恢复时间按循环氢中H2S含量判断为2.5天。硫化剂注入后通过氢气及反应生成油一起带出,一直影响到下游的产品端。但是,生成油中硫更容易被带出,经过20h的时间生成油中硫含量已经<0.5×10-6。见表1,跟踪了重整生成油、脱戊烷油、后加氢精制及三苯中硫含量变化。

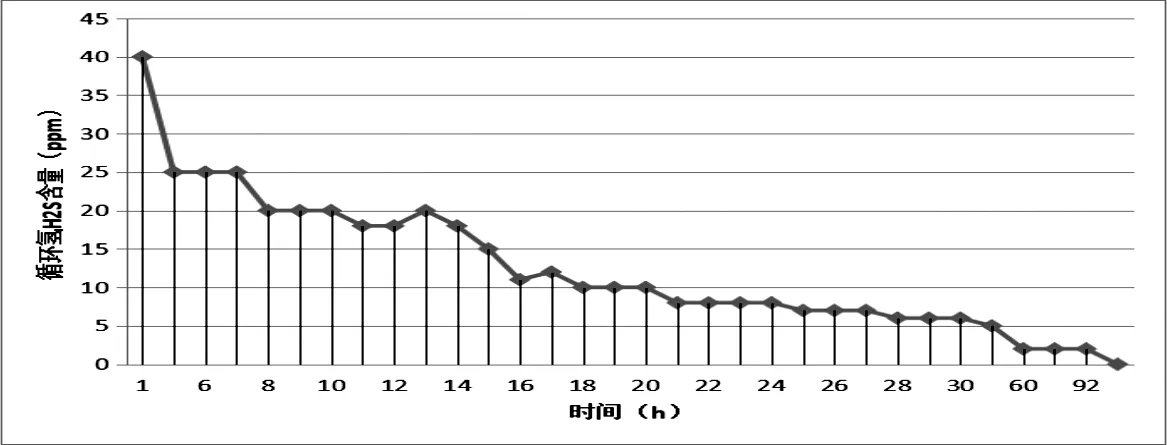

重整循环中H2S含量变化较为缓慢,在前24h中,循环氢中的H2S含量由40×10-6降至10×10-6,而从10×10-6降至2×10-6,经过16h,稳定在2×10-6,一天后确定反应恢复正常。经过后续跟踪直至120h重整循环氢中硫化氢恢复至正常生产情况下的状态H2S含量未检出。所以通过以上数据可以看出,催化剂上硫脱附过程是由快到慢,循环氢中的H2S含量越低时越难脱附,脱附时间较长需耐心等待,见表2、表3、表4。

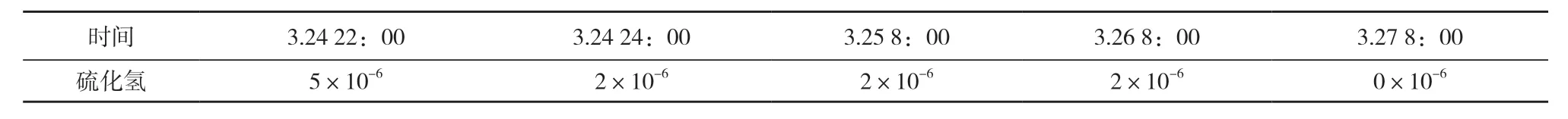

表2 22日循环氢中H2S含量

表3 23日循环氢中H2S(ppm)含量数据

表4 24-27日循环氢中H2S(ppm)含量

根据以上几天绘制出随着时间的推移,循环氢中H2S(ppm)含量的变化曲线,较为明显反映出催化剂上硫脱附的过程,见图1。

图1 循环氢中H2S的变化

4.2 催化剂分析中毒的恢复过程

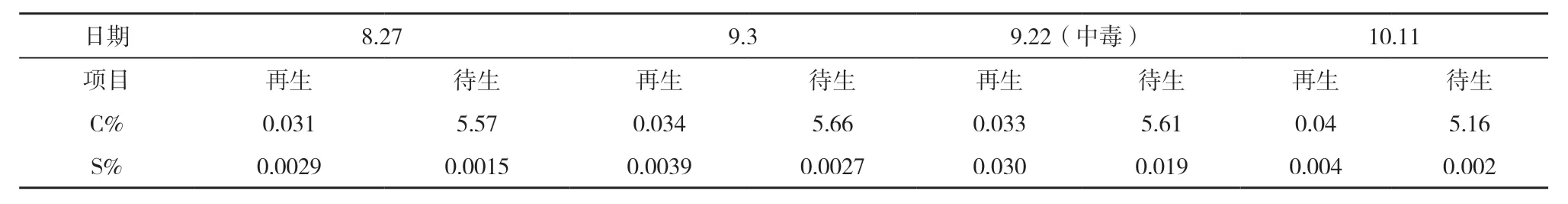

对重整催化剂中硫含量进行化验分析,在催化剂正常情况下催化剂上硫含量约为0.003%,而中毒时催化剂的硫含量为0.03%。催化剂中毒前后对比催化剂上的硫含量增大10倍,见表5。

表5 催化剂硫含量变化

4.3 操作参数分析中毒的恢复过程

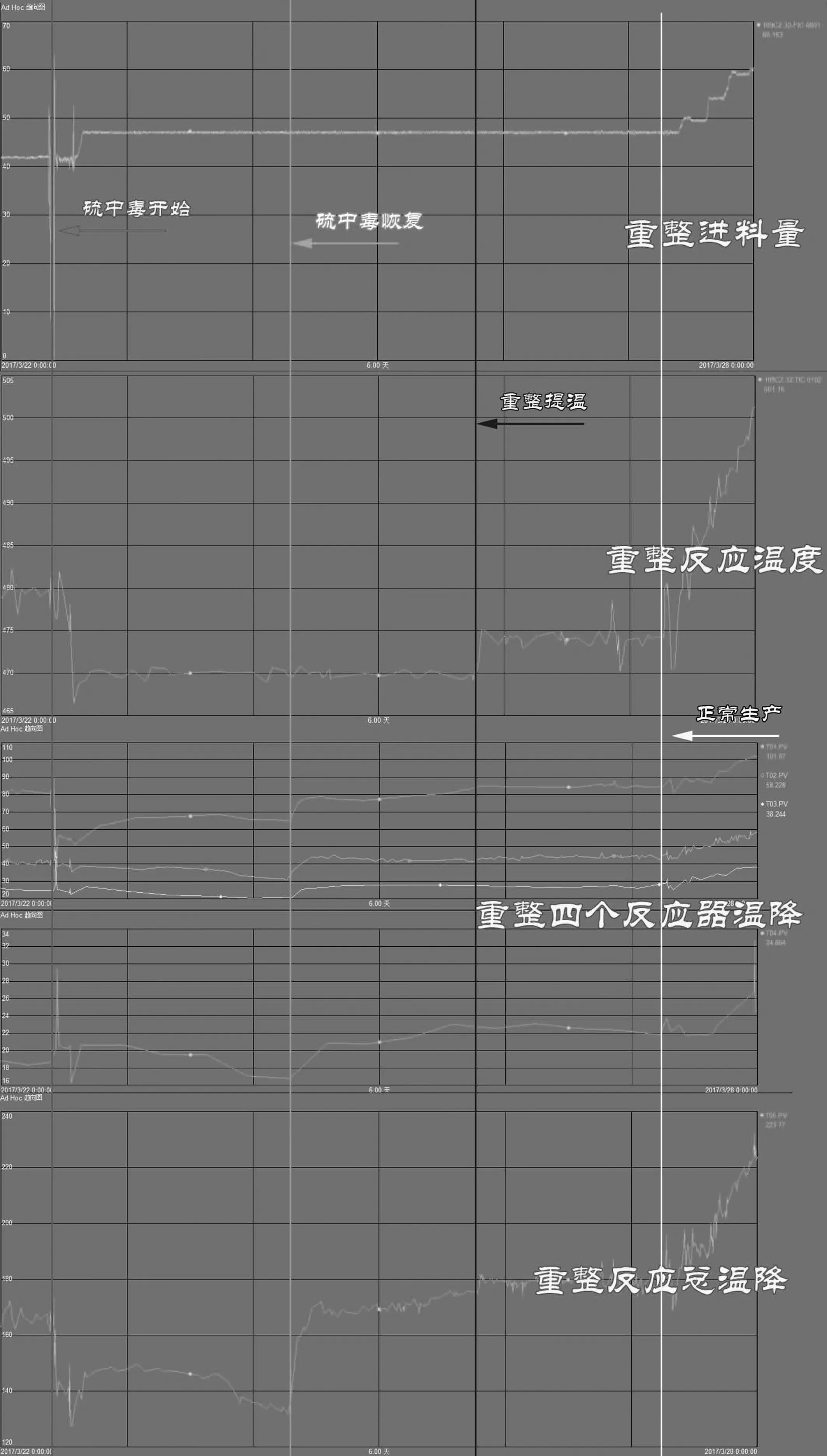

从重整反应的重要参数重整进料量、重整反应器的总温降、重整反应器的反应温度以及重整个反应器的温降来判断硫中毒的恢复情况。硫中毒时操作参数变化情况见图2。

图2 硫中毒时操作参数变化情况

硫中毒开始:重整进料不变,重整4个反应器中一反温降迅速下降;二、三、四反应器的温降先升高后下降每个反应器都有一定的滞后时间;反应器的总温降瞬间下降。

中毒46h:硫中毒发现后,经过停注硫、降温、提量的调整后,保持平稳的生产状况等待硫的慢慢释放。重整反应器经过24h的置换后,(1)反应的温降已经开始上升;(2)反的温降有上升和下降还没有完全置换完成;(3)反温降还在下降但已趋于平稳;(4)反温降还在下降。在46h后,未改变操作参数的情况下,重整4个反应器的各反温降及总温降开始上升。

中毒82h:配合操作参数变化及化验分析的结果,确定硫中毒恢复的情况较好,重整反应器温度提高5℃,重整各反应器的温降有少量升高,总温降有6℃的升高。

中毒118h:最终根据各装置之间的调整,重整进料量、反应温度都开始提升。相应的反应温降及总温降也开始升高。进料量及反应温度提至正常生产的情况后,反应总降及各反温降也恢复正常,硫中毒状况完全消除。

5 结束语

重整催化剂硫中毒现象主要由进料石脑油中硫含量大[2],预加氢进料换热器泄漏、回炼精制油硫超标、注硫点出现问题导致。本次引起重整催化剂硫中毒的原因就是注硫点出现问题后,硫短时间内大量进入系统造成,硫对重整催化剂来说既是有益物质又是毒物,所以细节上还要做好硫的把控。

硫中毒后降低重整反应温度和提高重整注氯是非常必要的[3];这样做可以减轻对催化剂的晶相损伤,并减少催化剂积碳,提高注氯可以加快催化剂的脱硫速度。

催化剂硫中毒后要停止再生运转。防止S在再生高温,高氧情况下生成硫酸根,变成硫酸根中毒不可逆,变成永久的损失。

硫中毒后要密切关注重整循环氢及重整生成油中的硫含量的变化,确定催化剂上硫释放到可控范围内,切忌追求进度盲目提温,对催化剂造成永久的损伤。