氯硅烷平流双效精馏塔模拟

张科,罗永刚,彭冬寿

(新疆东方希望新能源有限公司,新疆 昌吉 837100)

0 引言

目前的主流多晶硅生产主要分为冷氢化流化床工序、精馏工序、还原工序、尾气回收工序。其中冷氢化工序中合成的氯硅烷混合物需要通过初步提纯后,再进入后续的精馏、还原工序生产多晶硅棒。工业生产中,氯硅烷混合物初步提纯的塔系称作粗分塔,粗分塔的特点是进料量大、能耗高。因此,为了降低能耗,设计上多采用双效精馏的方式。双效精馏塔由两个具有一定压力差、温度差的塔组成,高压塔只设计再沸器,塔顶蒸汽通过潜热相变化给低压塔的双效换热器提供热源;而低压塔只设计冷凝器,以达到热量充分利用和节能的目的。按照进料方向与操作压力梯度方向是否一致,双效精馏可分为并流型、顺流型、逆流型[1]。并流型的两效之间没有物料的交换,只有能量的交换,较其他几种类型的双效精馏更容易控制,而且节能效果最好,故在对设备没有特殊要求时,对工艺进行节能设计及改造时,通常采用并流型双效精馏[2]。并流型双效精馏节能率最高,理论上节能效率可达50%[3]。

本文以12万吨/年多晶硅项目中的在建冷氢化粗分塔为实例,采用 Aspen Plus 对三氯氢硅传统精馏塔、双效精馏塔进行了模拟计算,设计了并流型氯硅烷双效精馏流程,并进行了灵敏度分析。一方面可以对比两种设计方案的能耗区别,为后续的新建项目提供节能依据;另一方面可以通过模型灵敏度分析对塔系的操作提供一定的指导。

1 模拟方法及过程

1.1 模拟背景

XX公司新上6万吨/年多晶硅项目,配套冷氢化粗分塔2组,每组2个塔,原设计为传统精馏塔进料,单独运行。但在建过程中加入节能考虑,后技改为2组双效精馏塔。进料量设计为每组塔进料553100 kg/h,并流进料。因本文为改造项目模拟,实际生产中原塔已知晓塔板为100,模拟的目的是为了探寻改造为耦合塔后的控制参数及节能效果。

1.2 模拟条件

用Aspen Plus 软件模拟;用NRTL物性方法计算气液平衡;按实际建成塔板数100块计算。每组塔基础生产数据为:(1)氯硅烷冷凝料处理能力为553100 kg/h,进料组成为四氯化硅(下文简称STC)74.352%、三氯氢硅(下文简称TCS)24.817%、二氯二氢硅0.815%、三氯化硼0.001%、甲基二氯硅烷0.015%;(2)进料温度为50 ℃,压力为1.1 MPaG;(3)低压塔的塔板压降为0.34 kPa,高压塔的塔板压降为0.4 kPa;(4)最终产品三氯氢硅含量≥96.7%,塔釜侧线采出四氯化硅含量≥99.5%;(5)塔顶冷却器为风冷,热源为0.5 MPaG低压饱和蒸汽。

1.3 模拟思路

通过查询不同压力下三氯氢硅-四氯化硅泡点体系图表,找出高压塔顶温和低压塔釜温的温差15 ℃以上的工况条件,在此条件下,根据塔系公辅系统配置及设备参数等,尽可能提高塔系运行的温度差,以此来增大换热物流推动力[2],减小换热设备投资。基于安全方面和改造投资方面的考虑,最终选择以下运行参数:

低压塔塔釜的侧采STC质量分数按照99%考虑,对应运行压力0.235 MPa,运行温度84.8 ℃;高压塔塔顶的顶采TCS质量分数按照96%考虑,对应运行压力0.73 MPa,运行温度104.4 ℃。高压塔顶气相物料与低压塔再沸器液相物料温度差Δt=20 ℃,这样就有足够的温差作为物料推动力,以此实现双效精馏流程。

1.4 模拟过程

使用DSTWU简洁塔模型,假设两塔进料量相同,先对低压塔B1进行模拟,进料量赋值276550 kg/h,设定塔板数100,塔顶轻关键组分三氯氢硅回收率0.999,重关键组分四氯化硅回收率0.0001,冷凝器压力0.201 MPa,再沸器压力0.235 MPa。计算出实际回流比为2.66,流出物进料比为0.304,模拟出进料塔板为56块板。将以上数据填入RadFrac模块中,加入设计规范,规定塔顶产品流股中TCS的质量浓度为96.7%,变化为回流比。经过计算,得到低压塔TL的计算回流比为2.789,塔釜再沸器负荷QR1为17161.5 kW。用同样的方法,计算出高压塔TH的进料塔板为57,再沸比为2.467,塔顶冷凝器负荷QC1为-12336.3 kW。由双效精馏定义可知,在QR1=QC1的条件下,才能实现,可以通过调整进料分配比率的方式来调整QR1、QC1的数值,使其一致。

重新建立两塔合并计算模型,进料量赋值553100 kg/h,加入分流器B4,加入全局设计规范,定义QR1为低压塔TL再沸器负荷,QC1为高压塔TH冷凝器负荷,目标Q=0,误差为1,填入Fortran语句Q=QR1+ QC1,变化为B4模块的S8流股流量,选择范围100000~400000 kg/h即可。

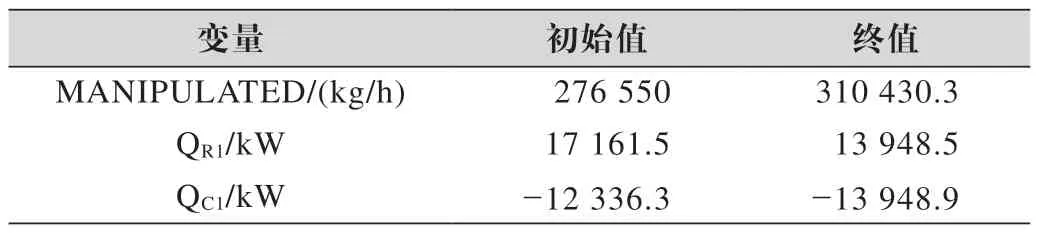

运行后,加入设计规范的计算结果如下:QR1+QC1≈0,高低压塔热负荷匹配。将数据核对至模型,重新运行,模型收敛,得到后续双效精馏塔模型的基础数据,如表1所示。

表1 RadFrac模块设计规范计算热负荷

重新建立新的双效精馏模型,高压塔TH1选为无冷凝器模型,总塔板99,进料塔板56,塔顶第1块板位置加入液相回流流股S20,压力设定与之前一致。低压塔TL1选为无再沸器模型,总塔板99,进料塔板56,加入塔底100块板,气相回流流股S25,压力设定与之前一致。再加入HeatX模块B10和Flash2模块B11,将TH1塔顶流股S19连入HeatX热流股进,添加分离器B6后,连至热流股出,分离器B6出口S20流股作为高压塔回流进入TH1第一块塔板,HeatX模块设定热流股出口气相分率为0,将TL1塔底流股S23连至HeatX模块的冷流股进,冷流股出S24连至Flash2模块进,然后将Flash2模块的气相出S25连至TL1塔底作为再沸蒸汽,液相S26作为高沸采出,Flash2模块规定闪蒸温度为TL塔底温度85.7 ℃,闪蒸负荷为0。至此完成整个流程搭建,如图1所示。

图1 双效精馏模型

搭建完毕后,将模型TL、TH的数据填入TL1、TH1中,S17赋值553100 kg/h,B7赋值S18流量310430 kg/h,B6中S20的分流分率由TH塔的馏出物流率、回流速率计算可得0.745667 3,B10设置为热流股出口,气相分率为0,B11温度设置为TL的塔釜温度85.81 ℃,绝热闪蒸负荷为0,然后查看TL模型流股分布、100块板位置气相产品流量及组分数据,给S25流股赋值。重置数据后运行,模型收敛,控制面板无警告无报错。如不收敛,可使用TH第一块板参数给S20赋值,或增大迭代次数。

检查流股组分信息如下,满足设计要求,如表2所示。

表2 双效精馏塔产品成分表

2 模型灵敏度分析结果

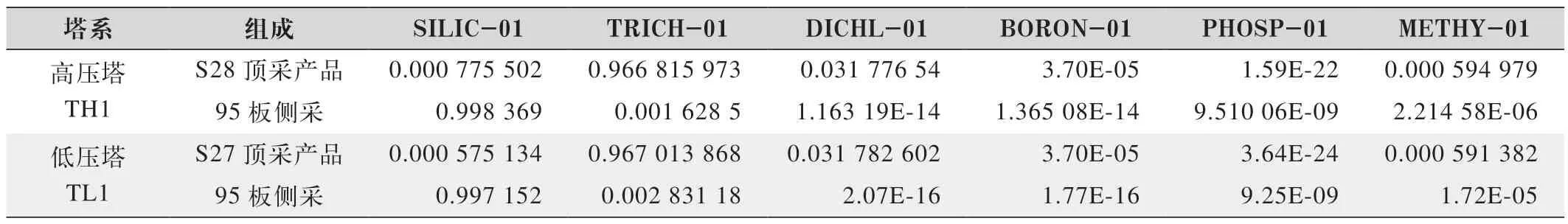

2.1 S-1灵敏度分析

新建灵敏度分析S-1,选择TL1模型的第一块板压力作为自变量,选择B10模型的计算换热面积为自变量,得到以下结果,如图2所示。由此可知,低压塔的顶压由0.2 MPa降至0.18 MPa时,双效精馏的双效换热器B10计算换热面积可减少16.7%。在塔板压降不变的情况下,降低低压塔顶压时,对于双效精馏换热器的换热面积要求明显降低,对于原始设计中双效换热器换热面积余量不多的情况,可以通过降低低压塔压力或者提高高压塔压力来优化塔的操作难度。

图2 低压塔塔压与双效换热器面积关系表

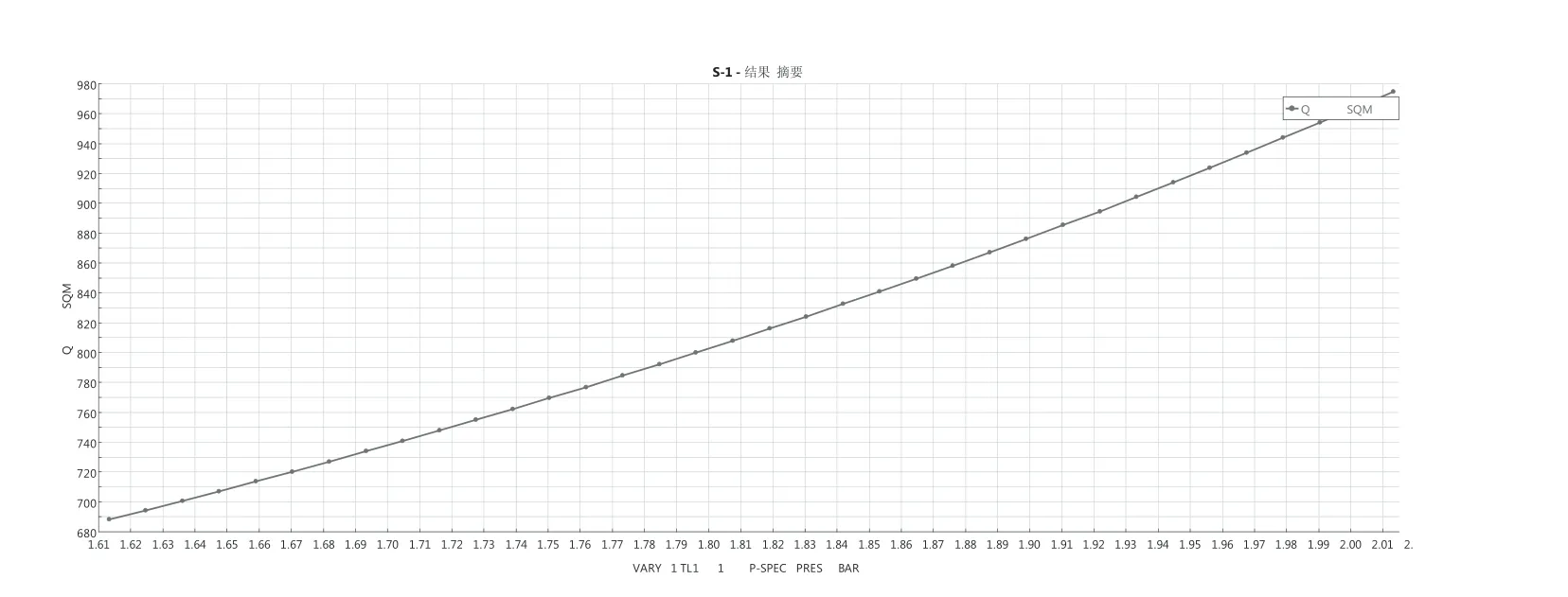

2.2 S-2灵敏度分析

从模拟结果中查找B10的数据,将B10输入条件改为热负荷13949.8 kW,B7输入条件改为S18分流分率0.561248,建立灵敏度模型S-2,选择自变量为B7中S18的分流分率,S16即B10出口热流股的气相分率为变量,运行计算得到以下结果,如图3所示。

图3 进料分率与产品气相分率关系表

由此可知,在塔系总进料量不变、满负荷运行的情况下,高压塔进料比例超过0.561后,比例越大,高压塔顶采气相含量越高。在实际生产中,高压塔进料比例超过此范围,塔系后端放空管线需要的冷凝器负荷就越大。

3 投资与节能分析

原塔系设计为两组0.3 MPa的单塔,每个塔进料276550 kg/h,经过模拟对比得出以下数据:传统单塔冷凝器负荷为-13311 kW,再沸器负荷为16280.5 kW,一组塔的总负荷为59183 kW;改为双效精馏塔后,低压塔塔顶冷凝器负荷为-12282 kW,塔釜再沸器负荷为20744 kW,总负荷为33026 kW,节能率约为44.2%。

4 结语

针对多晶硅冷氢化工序中氯硅烷分离流程存在的能耗高问题,可以通过将单塔改为并流双效精馏塔的方式进行节能优化,技改后,塔的运行参数可通过模型灵敏度分析进行优化。本文通过模型搭建及分析得出以下结论:(1)多晶硅氯硅烷分离体系中,同样进料量负荷下,并流双效精馏塔相较于单塔进料节能效率可达44%;(2)在其他参数不变的情况下,通过降低低压塔的设计塔压,可明显降低对双效换热器的换热面积要求,低压塔塔压由0.2 MPa降至0.18 MPa,双效换热器换热面积需求降低16.7%;(3)在保证产品组分达标的情况下,塔系的热平衡和进料比例有密切关系。由分析表明,高压塔进料比例超过0.561后,顶采采出气相分率开始大于0,且随进料比例提高而增大。