装配式建筑BIM 模型数据驱动机器人关键技术的研究

于文洪 李新华 赵辉

(上海中森建筑与工程设计顾问有限公司)

当今装配式建筑市场的发展已呈日新月异、蓬勃发展的势头。

2021 年止,全国新开工装配式建筑面积达7.4 亿平方米,较2020 年增长18%,占新建建筑面积的比例为24.5%;全国装配式预制混凝土、钢结构、木结构等相关构配件生产企业数量、生产线数量、设计产能、实际应用产能均较上年有所提升。其中:装配式混凝土预制构件设计产能达到2.4 亿立方米,较上年提升16.5%,产能利用率为51.1%。近四年装配式混凝土预制构件从业企业数量从2018 年的724 家上升到2021 年1261 家[1]。

从数据分析得出:目前我国PC 工厂数量与规模较大,设计产能较高;但实际生产效率较低,绝大部分工厂以人工操作为主,设计产能无法实现。

装配式建筑PC 构件生产主要是通过组模、安装钢筋网片、安装预埋件、混凝土浇筑、养护来完成的,多数采用机械流水线和人工参与的操作方式;其中混凝土浇筑、养护基本可以实现自动化,但布模、布筋、安装预埋件等工序主要以人工操作为主,并且该工序是用工最多、劳动强度最大、效率最低的工序。一方面由于PC 构件产品标准化程度较低,四周出筋等自身结构特点影响,另一方面缺少自动化生产技术是影响目前PC 工厂实现自动化生产的主要原因。为了解决上述难题,能在PC 工厂生产关键工序实现自动化装配,针对性的对数据驱动机器人的关键技术,进行了研究与验证。

1.需求分析与关键技术指标

1.1 需求分析

针对装配式建筑PC 构件标准化程度低、个体差异性大、无法实现自动化生产的现况,提出采用BIM 模型数据驱动机器人技术,来满足装配式建筑非标产品PC 工厂自动化生产需求;设计端BIM 成果通过模型数据转换软件转换输出PCXML 数据包,其包含组成单元配件信息及生产工艺信息;PCXML 数据包导入机器人生产控制软件经过数据解析、排产排摸,下发指令到各生产工序机器人协调执行,实现PC工厂布模、布筋、安装预埋件(图1 红框内工序)生产过程自动化。

图1 装配式建筑PC 工厂生产工艺流程图

采用通用模具及专用磁盒的装配式建筑PC 工厂生产工艺流程图(采用双层模具)。

1.2 关键技术指标

采用模型数据转换软件及机器人控制软件关键技术来实现BIM 模型数据驱动机器人设备进行自动化装配,在装配式建筑PC工厂布模、布筋、安装预埋件工序实现机器代人、减少人工、降本增效;实现数据驱动机器人设备。

装配式建筑PC 工厂布模、布筋、安装预埋件等工序通过采用设计模型数据驱动机器人技术实现自动化装配后,以叠合板生产为列,与原工况相比可减少用工约50%、生产节拍可提升至7 分钟以内、产能可提高约1 倍。

2.关键技术

2.1 模型数据转换软件

以Tekla、PKPM 等通用设计软件生成BIM 成果,采用模型数据转换软件把BIM 模型转换成PCXML 数据格式,其包含该产品信息及工艺信息。产品信息是由该产品包含的最小独立单元信息:如网片、电盒、预埋件等共同组成,工艺信息包含模具、磁盒及其组合算法信息等。

模型数据转换软件具有把BIM 模型数据转换成PCXML数据格式的功能,反之也可读取PCXML 数据生成BIM 模型的功能。

2.1.1 PCXML 数据包

运行模型数据转换软件导入构件BIM 模型,读取并转换输出PCXML 数据包。

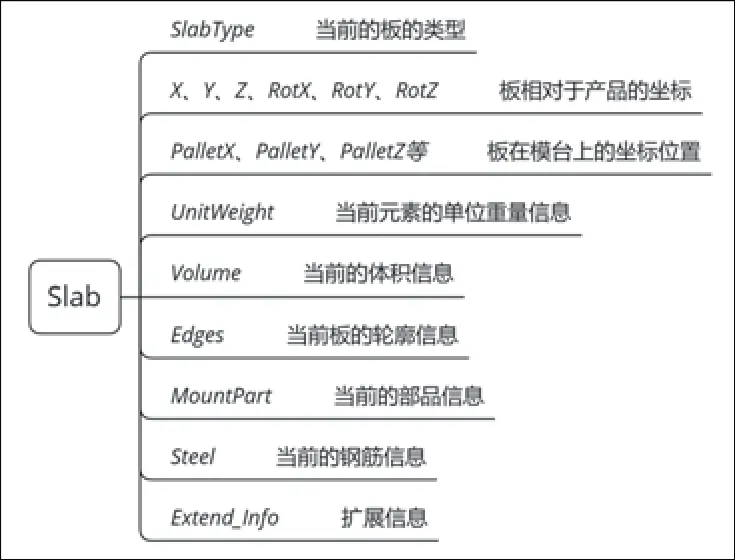

PCXML 数据格式用于PC 设计和生产的数据格式,以XML 数据格式为基础,继承XML 标准文档相关规范。以板类构件为列,其包含产品基本信息组成符合图2 的要求。

图2 板节点结构图[2]

具体的根据自动化的需求,提供组成该产品的各独立配件以及生产工艺的种类、规格及坐标信息,并且建立以该产品左下角点为坐标原点(0,0,0)、长宽高为三轴的相对坐标系(x,y,z),在此坐标系中表述出组成该产品的独立配件:钢筋网片、电盒、预埋件等以及生产工艺所需的模具、磁盒等顶面中心坐标数据信息。

经软件转换后生成PCXML数据内容部分展示如图3所示。

图3 数据内容

图4 通用模具形式示意

2.1.2 组模算法

(1)通用化模具:实现装配式建筑非标产品自动化生产,设计一种标准化模具及通用组模算法也是前提和关键技术,以叠合板构件为列标准通用模具:采用上下双层五种类模具,上下层间采用高弹性、耐候性密封胶条来满足构件四周出筋密封及规格可变的需求;标准规格分别为1.0m、1.5m、2.0m、2.5m、3.0m 等五种类。

(2)组模原则:叠合板长宽规格以X、Y 为列,宽度Y布置单根模具(一般不超过3m),长度X 布置不超过2 根组合模具(一般不超过6m);计算后选取相应种类模具并推算出各模具顶面中心坐标(X,Y,Z,θ),具体组模方式如下所示。

①X、Y≤0.95m 选用1m 模具;

②0.95m <X、Y≤1.45m 选用1.5m 模具;

③1.45m <X、Y≤1.95m 选用2m 模具;

④1.95m <X、Y≤2.45m 选用2.5m 模具;

⑤2.45m <X、Y≤2.95m 选用3m 模具;

⑥2.95m <X、Y≤3.95m 选用3m+1m 模具;

⑦3.95m <X、Y≤4.45m 选用3m+1.5m 模具;

⑧4.45m <X、Y≤4.95m 选用3m+2m 模具;

⑨4.95m <X、Y≤5.45m 选用3m+2.5m 模具;

⑩5.45m <X、Y≤5.95m 选用3m+3m 模具。

组合模式:根据组模方式不同归纳为两种组合模式,一种为A 组合模式X、Y 均单模具组成;另一种为B 组合模式Y 为单模具、X 为双模具组成,具体组合模式如图5 所示。

图5 A 组合模式示意 B 组合模式示意

(3)例证:以叠合板长X=4.6m、宽Y=2.25m 为列;4.45m<X ≤4.95m 选用3m+2m 模具,1.95m <Y≤2.45m 选用2.5m模具;判定为B 组合模式,可算出各组合模具下层/上层模具坐标数据,以满足自动化所需各配件规格种类及位置坐标信息。

2.2 机器人控制软件

通过机器人控制软件读取、解析PCXML 数据,进行排产排模,生成配件布置目标位置信息及机器人轨迹程序输出并控制各工序机器人进行装配。

2.2.1 系统架构

上位软件←→通信接口←→机器人。

2.2.2 功能架构(如图6)

图6 功能架构图

图7 上位机与机器人程序实现方法

2.2.3 模块功能说明

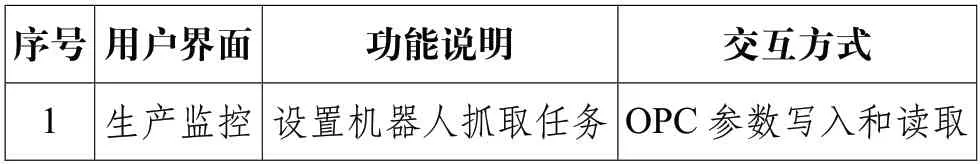

(1)生产监控:显示机器人搬运任务、设置抓取构件种类、状态与报警,显示订单信息、进度,开始订单生产。

(2)资料管理:人工上传生产用PCXML 文件,显示生产用的混凝土板、订单信息,显示订单包含的板种类与数量。

(3)生产履历:显示历史订单及订单的搬运任务。

(4)模台摆放画面:根据订单信息的板与数量,自动计算最佳摆放规则和最小模台数并显示。

(5)ROBOGUIDE 仿真环境:通过虚拟仿真软件验证机器人路径模拟可行性。

2.2.4 机器人交互设计

程序涉及的机器人交互主要包括上位机与机器人交互及机器人轨迹规划。

(1)上位机与机器人交互

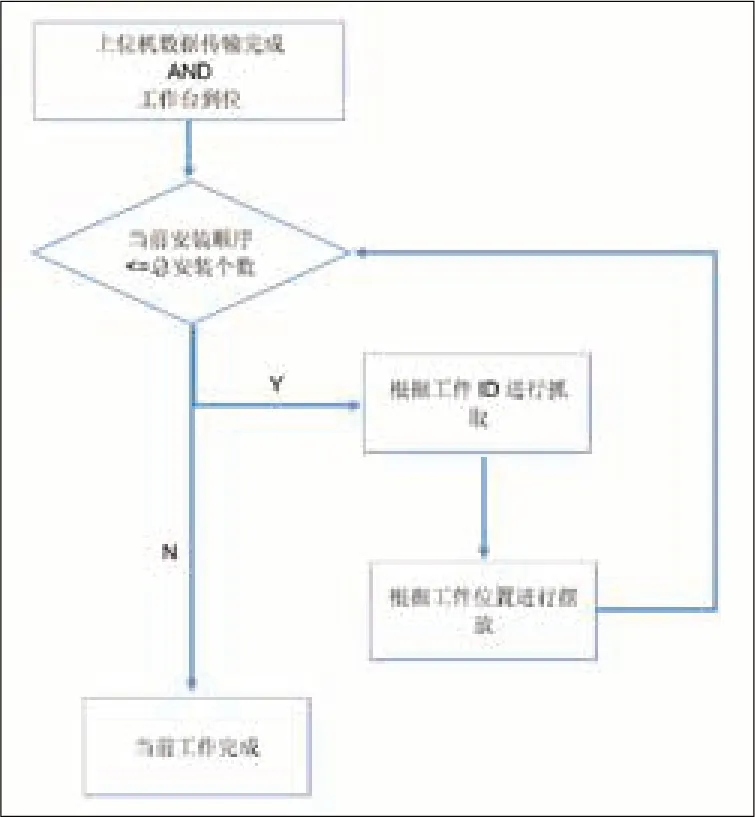

针对用户网络化管理时进行查看和操作的需求,不论线边是否有调试人员,大多由上位应用发起交互。在生产监控画面中,用户可以选择需要生产的订单,画面会显示出订单包含的叠合板种类与数量,点击生产按钮即可给机器人下发订单任务。

上位机与机器人交互采用Opc 参数写入和读取的方式,借助dataFEEDOPCUA 与数据采集配置文件,对机器人进行分组与Opc 标签配置,实现分别对三台机器人下发不同构件的抓取任务。当机器人当前抓取任务完成后,自动下发下一块叠合板的构件信息,直至订单完成。

(2)机器人轨迹规划

A.模块功能概述

机器人提前通过视觉建立工作台的用户坐标系。等待上位机数据传输完成后,按照安装顺序依次读取R 寄存器获取工件ID 进行抓取(固定点位不涉及开发),读取PR 寄存器获取工件位置并进行坐标系转换与附加轴位置计算,覆盖原PR 寄存器中的值后进行动作。

B.实现方法

机器人程序主要以TP 程序构成,根据外部信号启动程序,通过判断条件(当前安装顺序)循环工作,其中在进行工件摆放前需要先使用karel 程序 motion_plan 对目标工件的摆放位置进行坐标系转换与附加轴计算。最后满足条件跳出循环并发送完成信号、停止工作。

C.关键函数

motion_plan (current sequence: integer)

函数通过输入的当前安装顺序,获取该工件的位置并进行坐标系转换与附加轴位置计算,完成后覆盖原PR 寄存器中的值。

D.使用条件

机器人需要提前建立工作台的用户坐标系(默认为用户坐标系1),若使用附加轴则需对附加轴进行标定,输入J7 轴与X 正方向的偏角、J8 轴与Y 正方向的偏角、J7 J8 轴的限位,并记录在进行用户坐标系标定时J7 J8 轴的位置。

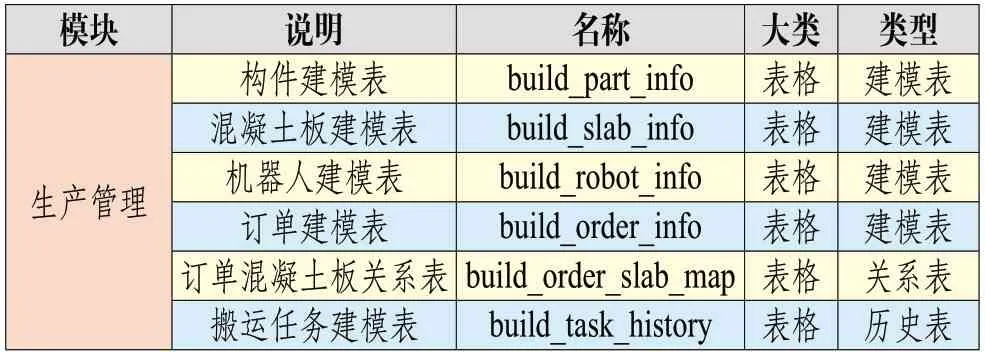

2.2.5 上位数据库设计

上位数据库包含三大模块:对象状态、对象报警、生产管理。其中生产管理为项目定制模块,数据库设计一览如下。

3.系统流程

为了实现设计模型数据驱动机器人设备进行自动化布模、布筋、安装预埋件装配过程,系统分为三个层次:设计端→生产控制端→智能化设备执行端。

3.1 设计端:BIM 成果提出及数据转换

针对装配式建筑项目,设计院通过标准化设计形成BIM 成果,通过数据转换软件可以把BIM 模型数据转换生成PCXML 数据包,其包含了进行自动化生产所需的产品信息及工艺信息;最终设计院提出成果包含常规设计图纸及设计数据包(PCXML 数据包)。

3.2 生产控制端:机器人控制软件

PC 工厂中标装配式建筑项目订单后,获得该订单设计图纸及设计数据包(PCXML 数据包),通过机器人控制软件读取、解析PCXML 数据,进行排产排摸,生成配件布置目标位置信息及机器人轨迹程序。

3.3 智能化设备执行端:机器人自动化装配

各工序机器人及其自动化配套设施根据订单排产排摸信息、目标位置信息及运行轨迹程序在各自工位模台上进行布模、布筋、安装预埋件的自动化装配。

流程:BIM 模型→数据转换软件→PCXML 数据→机器人控制软件→机器人→自动化装配。

4.试验验证

4.1 验证目的

验证装配式建筑智能建造数据驱动机器人设备的可行性:通过设计模型数据驱动机器人设备,PC 工厂实现关键工序布模、布筋、安装预埋件的自动化装配过程。

4.2 验证方案

建立以机器人为装配中心的多工位集成工作站的形式,按PC 工厂生产线实际场景5:1 缩尺建造,模台为钢制1.2mx1.0m,模具采用两规格双层通用模具6 组存放于模具库,两组86 型塑料电盒、两组桁架钢筋及一组钢筋网片各自存放于配件库;配件最大重量不超过5kg,配置负载12kg六轴机器人、横移导轨及两套工装夹爪,进行验证数据驱动机器人及模拟构件生产布模、布筋、安装预埋件的自动化装配过程。验证方案如图8、9 所示。

图8 装配式模台工作站

图9 实景验证过程

图10 应用场景

4.3 验证步骤

(1)BIM 模型准备:采用Tekla、PKPM 等BIM 设计软件按实际装配式建筑项目缩尺比例建立叠合板构件模型,模型包含产品配件:钢筋网片、桁架钢筋、电盒、预埋件等,也包含工艺配件通用模具及其组合方式等。

(2)模型数据转换:运行模型数据转换软件,打开BIM 模型文件,选择要转换叠合板构件模型,确定导出PCXNL 文件数据包。

(3)生产控制:在验证工作站上位机上运行机器人控制软件,在生产监控模块导入PCXML 数据包,并解析完成后,按确定执行。

(4)机器人装配:机器人根据控制指令选取相应工装夹爪移动到配件库抓取相应配件,移动到模台进行装配。

装配流程:底模模具→钢筋网片→顶模模具→桁架钢筋→电盒。

4.4 验证结果

通过把PC 构件BIM 模型经数据转换软件转换生成PXCML 数据包,并导入机器人控制软件解析、执行,并在PC 生产线实景缩尺模拟装配模台工作站上进行了应用,验证了设计模型数据驱动机器人设备进行自动化装配的可行性,对于PC 构件标准化程度低及其四周出筋结构来说提供了可行的自动化生产装配技术和解决方案。

4.5 场景应用

该技术可应用于装配式建筑叠合板构件生产布模、布筋、安装预埋件等工序,通过二轴移动桁架及倒挂其下的六轴机器人可实现以下自动化生产过程:

(1)配件分检:对于构件脱模吊出后,模台上的后续生产用配件(模具、磁盒)通过机器人进行抓取、移动放置到滚筒输送机输送位,并输送到装配工位。

(2)配件出入库:生产时通过机器人从配件库抓取配件进行装配,对于分检工位通过滚筒输送机运送到位的后续生产无需的配件抓取入库。

(3)配件装配:通过机器人从配件库(模具、磁盒、电盒),或从分检工位通过滚筒输送机运送到位的配件(模具、磁盒),或从钢筋网片生产线通过滚筒输送机运输到位的钢筋网片,按次序进行抓取并移动到模台上进行装配。

同时在机器人装配过程中,针对异形构件尚需人工配合辅助安装,如非矩形构件生产、预留洞口埋件安装、埋件补强加固等;生产过程中在各工位机器人装配完成后,流转到人工辅助工位人工介入补充完善,再流转到后续工位进行生产。

5.结论

通过对装配式建筑市场的需求与PC 工厂产能较低的现况进行研究,梳理出PC 工厂生产线现况用工最多、劳动强度最大、效率最低,且无法实现自动化、以人工操作为主的关键工序:布模、布筋、安装预埋件工序。分析出无法实现自动化的原因:一方面由于PC 构件产品标准化程度较低,四周出筋等自身结构特点影响,另一方面缺少自动化生产技术是影响目前PC 工厂实现自动化生产的主要原因。

通过采用设计端模型数据驱动机器人设备进行自动化装配技术在装配模台工作站上应用,阐述了PC 工厂关键工序智能化技术方案及应用场景,也验证了其智能化技术的可行性;同时也促进了当前我国建筑工业化发展,实现了建筑业以机器代人、减少人工的智能建造升级。但由于目前建筑业工业化起步较晚、装配式建筑构件标准化程度较低、且规格和重量也较大,相对配套的智能化技术和经验积累相对较少,这些现况也都是妨碍建筑工业化发展的原因,因此把握机遇、迎接挑战,逐步实现建筑工业化转型发展才是必由之路。