减振镗杆抑制振动的研究进展

李洪强,苏国胜,夏岩,王宝林,沈学会

齐鲁工业大学(山东省科学院)机械工程学院

1 引言

在金属切削加工中,内孔加工占有很大比重。随着科技的进步发展,内孔加工在军工、航空航天、能源设备等领域都有广泛应用。在深孔加工中,由于采用悬伸量较大的大长径比镗杆进行加工,导致切削过程中易发生振动。切削振动是影响加工产品质量和加工系统稳定性的主要原因,易导致工件表面产生明显的振纹,同时还会降低机床、刀具的使用寿命,严重时还会产生崩刃、断刃,降低加工效率,甚至危害操作人员的健康[1]。因此,需要对切削振动产生的机理进行分析,阐述振动抑制方法。本文主要以镗削振动为例,对振动机理及抑制方法进行了介绍。振动抑制方法主要包括调整加工参数以及被动式减振、主动式减振和半主动式减振。镗削振动抑制技术种类繁多且复杂,通过分析比较发现,大长径比、悬臂式镗杆依旧是最为普遍的加工方式,因此本文对其进行了分类归纳总结,通过分析不同减振镗杆的减振机理、特点、结构及不足,为减振镗杆的研究提供帮助。

2 镗削振动种类及抑制

一般而言,切削加工过程中产生的振动分为三大类[2],分别是自由振动、强迫振动和自激振动。

自由振动是受到原始激励而产生,如加工过程中刀具突然受到外力碰撞等。这种振动是一次性获得能量,不能够持久产生,会慢慢消失,因此,在实际加工过程中可以不考虑自由振动。

强迫振动是机床在加工时受到外部持续周期性力的影响而产生的,其振源分为由外部振动传导到机床上的机外振源和机床自身在加工过程产生振动的机内振源[3]。

自激振动又称颤振,是机床—刀具—工件构成的闭环切削系统的动态不稳定现象,其产生的根源在于切削力发生变化。自激振动[4]的产生需要强迫振动作为引导。强迫振动发生后,会产生一个动态的切削力,并反馈给机床切削系统维持机床切削系统的振动。自激振动是一种不衰减的振动[5,6],其振动过程本身会引起某种外力周期性变化,并能从不具有交变特性的能源中周期性地获得能量,以维持振动的存在。

上世纪八十年代,我国学者梅志坚等[7,9]、师汉民[8]提出了切削颤振的非线性理论模型,通过建立切削颤振的非线性函数,揭示了影响切削颤振的几个非线性因素。

现在公认的颤振类别主要有三类[10],分别是再生型颤振[11]、摩擦型颤振[12]和振型耦合颤振[13]。

在深孔加工中一般采用具有大长径比的镗刀进行加工,而加工系统的弱刚性往往容易引起加工振动,严重影响镗削的加工质量与加工效率。目前抑制镗削振动的主要方法有:①优化加工参数与刀具结构参数;②设计被动式减振镗杆,一般通过改变杆体的材料或结构来实现;③设计主动式减振镗杆,主要通过压电、电磁等形式驱动杆体达到抑振的效果;④设计半主动式减振镗杆,通过填充智能材料、设置刚度调节结构或超声振动辅助加工实现。

按照上述减振控制方法,本文对减振镗杆的开发设计进行了归纳。图1为镗削抑振技术近十年的发展历程。随着科学技术的发展,新结构、智能材料以及高强度高阻尼材料被用于提高镗杆的刚度或阻尼,动力吸振器和超声振动辅助加工技术在镗削加工中得到应用,可以显著提高镗削加工系统的稳定性,降低加工振动,此外,基于压电驱动或电磁驱动的主动减振方式能够精准地对振动进行抑制。

图1 减振技术发展

2.1 选用合理的切削参数进行减振

在振动抑制研究初期,学者们一般从加工参数出发,探寻加工参数和振动之间的关系,寻找使振动最小的加工参数。

王晨羽等[14]针对钛合金进行了干式车削实验,通过单因素实验法研究了切削用量中的切削速度、进给量和切削深度对切削振动的影响,研究结果表明,通过选择合适的切削用量可以达到抑制振动的效果。由于镗削与车削加工过程相似,因此镗削也可以通过控制参数抑制振动。张海生等[15]也指出,镗削加工时应尽可能提高切削速度,减小进给量,降低背吃刀量,以达到降低刀尖径向振动幅值的目的。

合理选择刀具角度同样可以抑制振动[16]。当进行高速车削时,选择负前角的刀具振动最小;中速切削时增大刀具前角,切削力减少,振动减少。在切削深度和进给量不变时,随着主偏角增大,切削力减小,所以适当增大主偏角可有效消除振动。

2.2 基于被动减振方式的减振镗杆

被动减振策略主要通过增加系统的阻尼、刚度或者利用被动吸振器来抑制振动。由于被动式减振的结构简单,使用和维护方便,因而被广泛应用于实际加工中。

2.2.1 基于结构改善的减振镗杆

在被动减振镗杆研究初期,受限于材料问题,学者们只能针对镗杆结构进行改善,通过设计杆体结构,提高镗杆的静刚度、固有频率和阻尼,从而获得更好的减振性能。

Zhang C.等[17]基于改进分解法(AMDM)建立了锥形复合材料镗杆的模型(见图2),并利用有限元软件验证了改进分解法的有效性,通过选择合适的锥度比、铺层角度、叠层顺序、L/D比和碳复合材料,可以提高锥形模型的固有频率和颤振稳定性。

图2 锥形复合镗杆模型[17]

Hayati S.等[18]提出一种镗杆杆体内部带有可调螺栓的中空结构(见图3),通过调整螺栓可以改变镗杆的质量和刚度,从而改变镗杆的固有频率,结果表明系统稳定区增加了20%。

图3 可变刚度减振镗杆[18]

袁黎[19]采用减小镗刀杆头部质量可以减少振动时间的原理,在镗刀杆的头部开设容屑槽、侧斜面以及凹槽等结构(见图4),并对杆体结构尺寸进行优化。与普通镗杆相比,优化后的镗杆结构具有较好的减振效果。

图4 镗杆结构优化[19]

改进镗杆结构的主要实现形式包括改变刀头的质量及形状、优化杆体结构、改变杆体内部或外部结构等。虽然这类镗杆结构简单,使用方便,但是所需理论设计较为复杂,可能会出现误差,无法达到最优的减振效果。

2.2.2 基于高刚度材料的减振镗杆

大长径比镗刀杆的刚性往往较弱,在加工过程中极易产生颤振。为了克服该问题,学者们通常会使用高刚度材料制作镗杆,从而提高刀杆的刚度和减振性[20]。

Ghorbani S.等[21]设计了具有不同截面的阻尼复合镗杆来抑制振动(见图5a),并制作了长度为160mm的十种不同截面的纵向槽刀杆(见图5b),与普通镗杆对比,这些纵向槽使用环氧花岗岩填充。经切削实验发现,由复合材料加固的刀柄横截面在很大程度上改变了刀具的静态和动态刚度。

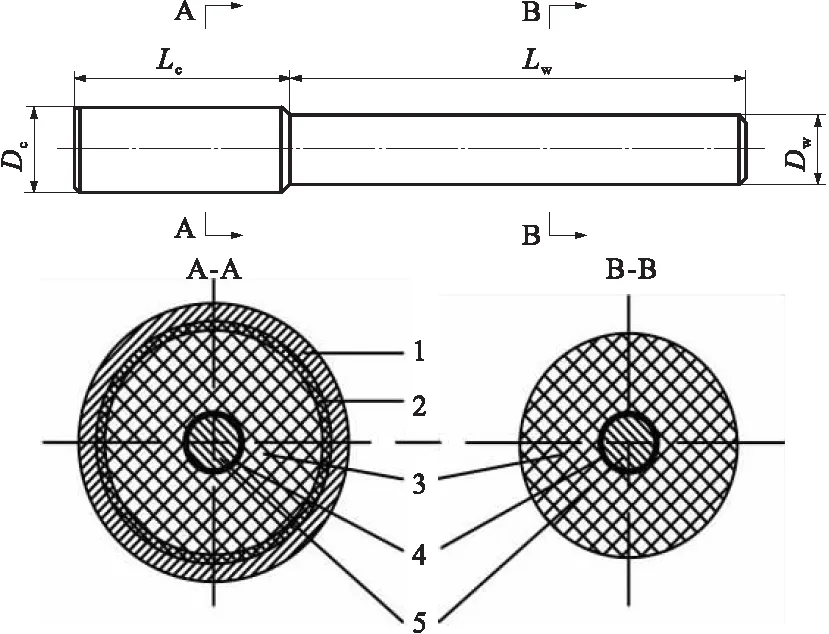

(a)改进镗杆截面形状

郭海伟等[22]制备了一种由碳纤维为增强体、树脂为基体的复合材料镗杆。对比普通结构的金属镗杆,复合结构镗杆具有更高的刚度与更加优良的动态性能。王军等[23]设计了一种由碳纤维复合材料与金属材料组成的层状复合结构减振镗刀杆(见图6)。与普通硬质合金镗杆对比,复合结构镗刀杆具有更加优良的动态性能,适用于高速镗削加工。

1.硬质合金套 2.橡胶黏剂 3.复合材料 4.钢管 5.减振芯

高刚度材料减振镗杆一般通过镶嵌、嵌入硬质合金和复合材料来提高整体刚度,进而实现减振。这类设计结构简单,制作方便,但是其减振效果难以调节。

2.2.3 基于阻尼材料的减振镗杆

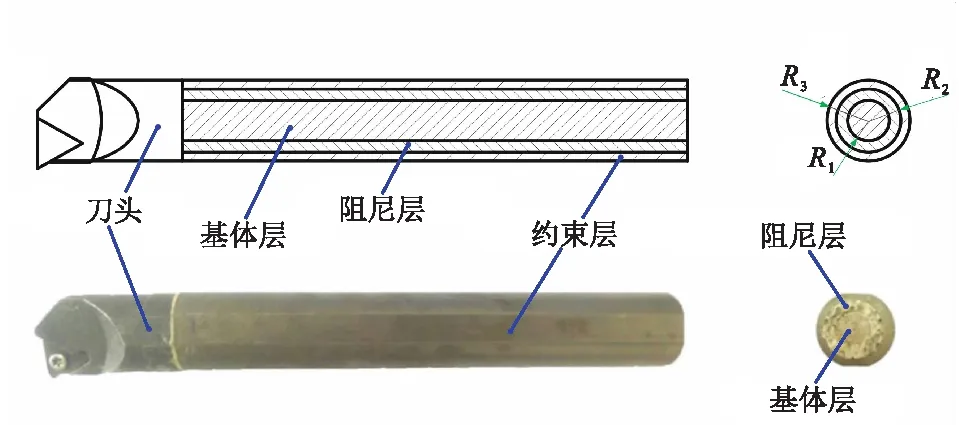

随着新型材料的研究不断深入,在镗刀杆上添加高阻尼材料可以缩短镗杆的振动时间,进而有效抑制刀杆振动。

为了减小加工过程中产生的振动,Krishna V.V.等[24]设计了夹在主镗杆和铝管之间的黏弹性层,即约束黏弹性层阻尼器(CVLD),采用低密度铝管和天然橡胶作为黏弹性层材料,用以提高镗杆的固有频率和阻尼性能(见图7a)。实验结果表明,采用CVLD镗杆可使加工稳定性提高15%。

(a)约束黏弹性阻尼镗杆

宋清华等[25,26]设计了一种约束阻尼型镗杆,如图8所示,该镗杆的阻尼层材料为阻尼性能良好的泡沫铝合金,约束层为刚性较好的YG20C硬质合金,这种结构可以有效提高杆体的固有频率、静刚度及阻尼比。与普通镗杆相比,该镗杆在相同激励下振幅减小34%,表面粗糙度值降低50%以上。

图8 约束阻尼型镗刀杆[25]

Hayati S.等[27]提出一种新型镗杆阻尼结构,如图9所示,该结构由一些纵向压装在镗杆内的销组成,将直径为5mm的销钉压入四个直径为4.99mm的孔中,四个孔围绕刀具的中心轴分布,其圆周半径为6mm。与常规镗杆对比,这种镗杆具有一定的减振效果且不会对刀杆的刚度和结构造成影响。

图9 阻尼镗杆与普通镗杆结构对比[27]

Chockalingam S.等[28]研究了高碳钢镗杆上化学镀镍磷(Ni-P)涂层在不同pH值下的减振性能。研究了pH值对材料沉积的阻尼效应。通过对涂层基体进行热处理,利用冲击锤试验分析了pH值和热处理工艺对涂层试样结构稳定性的影响,发现在pH=4时涂覆的镗杆可在基底上更好地沉积镍和磷,并为基底提供更好的阻尼性能。

Shao Q.等[29]提出了一种挤压油膜阻尼器系统,结构如图10所示。当镗杆发生径向振动时,两个表面的间隙相互靠近并挤压间隙中的液体形成挤压液膜,进而产生可以使阻尼器间隙距离变化的阻尼力。该结构在静态试验、动态试验和现场应用中,其振幅可降低30%以上。

图10 挤压油膜阻尼器系统结构[29]

在镗刀杆内部、外部添加阻尼材料可以在一定程度上实现振动抑制,其减振效果取决于阻尼材料的性能、阻尼铺垫结构和阻尼材料的厚度,且阻尼刀杆的杆体制作过程较为复杂,在一定程度上限制了阻尼刀杆的推广。

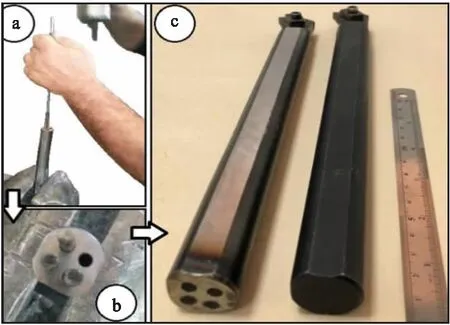

2.2.4 基于冲击耗能机理的减振镗杆

冲击耗能减振也是镗刀杆减振的一种常见方式,利用物体间的相互碰撞来消耗振动的能量从而达到减振的目的。冲击耗能减振镗杆的填充物多为金属材质的减振块或颗粒,设计开发时重点在于安装方式、间隙选择、冲击颗粒材质、大小、填充比等参数,由于理论建模分析较复杂,多采用实验研究的方式进行分析。此外,通过研制高吸振性能的材料作为填充物可进一步提升镗杆的减振性能[30]。

Singh G.等[31]尝试了一种基于颗粒阻尼技术的新型颤振抑制方法以减少镗刀的颤振,放置在关键位置的空腔中的钢丸会吸收振动能量,使机床颤振减小,进而降低表面粗糙度。

张恒明等[32,33]设计了一种内置多段分层式颗粒阻尼器结构(见图11)。通过锤击试验对比分层式和整体式颗粒阻尼镗刀结构的阻尼效应,通过测量加工工件表面粗糙度发现,随着颗粒阻尼器层数的增大,镗刀的减振性先增强后减弱;三层式颗粒阻尼镗刀的抑振性最佳,其阻尼比达到了5.28%,较整体式提高了20.83%,且加工工件表面粗糙度比整体式减小22.97%。

图11 颗粒阻尼镗刀结构[32]

朱垂岱等[34]对各种填充条件下的颗粒阻尼镗刀进行了阻尼比测试与镗削实验,比较颗粒密度、粒径、填充率对减振效果的影响发现,70%填充率和0.2mm左右的粒径有较好的减振效果。

闫俊霞等[35]通过调整螺钉改变永磁片的距离来调节摩擦振子与主结构的正压力,达到改变镗杆动态特性与摩擦损耗能量的目的(见图12)。通过对比实验发现,正压力使滑动摩擦消耗能量达到最大值又不处于粘接状态,此时系统抑振效果最佳。

图12 镗杆结构[35]

2.2.5 带有动力吸振器减振镗杆

动力吸振器的理论较为成熟,许多学者将其运用到减振镗杆中。动力吸振器原理是在振动体上添加质量—弹簧系统,当振动体振动时,通过质量—弹簧系统的振动吸收振动体的能量,从而减弱振动体的振动。

Prasannavenkadesan V.等[36]采用弹壳黄铜作为减振器,与普通镗杆相比,配备黄铜作为减振器的镗杆在位移、刀具磨损和温度方面具有更好的效果。Rubio L.等[37]在建模时将镗杆视为Euler-Bernoulli悬臂梁,减振器可简化为弹簧和阻尼器连接在梁的特定截面上(见图13),通过研究被动吸减振器镗杆的颤振稳定性,使用适用于无约束优化问题的经典Nelder-Mead方法,获得了具有最佳参数的吸振器减振镗杆。

图13 被动吸振器减振镗杆[37]

马晓军等[38]设计了一款参数可调的伸缩式动力减振镗杆,结构如图14所示。该镗杆由内镗杆、镗杆套和平衡减振块组成,内镗杆安装在镗杆套内,平衡减振块安装在镗杆套后端。内镗杆减振效果好,镗杆套刚性强,内镗杆可在镗杆套内伸缩,实现了减振效果与切削刚性的匹配,可以适应不同加工工艺的要求。

1.丝杆方头 2.螺母 3.键 4.镗杆支架 5.镗杆压盖

罗红波等[39]提出内置式并联型双减振镗杆结构,如图15所示,此镗杆系统是由两个减振单元并联组成的三自由度系统,并采用分支定界算法得到了最优参数,实验表明双减振镗杆的减振性能比单减振镗杆更优越。

1.镗杆体 2.橡胶圈 3.减振块Ⅰ 4.阻尼液Ⅰ 5.挡块 6.减振块Ⅱ 7.阻尼液Ⅱ 8.橡胶圈 9.堵 10.刀头

被动减振装置的结构简单,经济实用,可取得较好的减振效果,但被动减振装置设计、制造成型后,其模态参数固定不变,难以适应复杂多变的切削加工条件。

2.3 基于主动减振方式的减振镗杆

主动减振原理是在被动减振系统的基础上增加一个控制系统,对振动进行及时有效的检测和反馈。主动减振系统具有精准反馈切削过程中工况的优点,并对系统的结构参数进行调节,达到快速、精确抑制振动的目的。

2.3.1 基于压电驱动的减振镗杆

压电驱动材料具有响应速度快、功耗低等优点,诸多学者将压电驱动材料应用于减振镗杆的主动控制中。

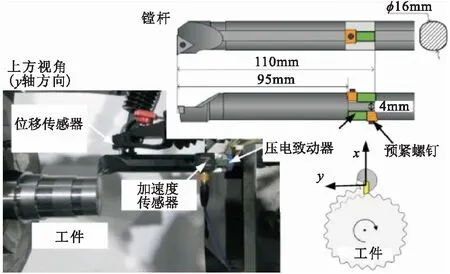

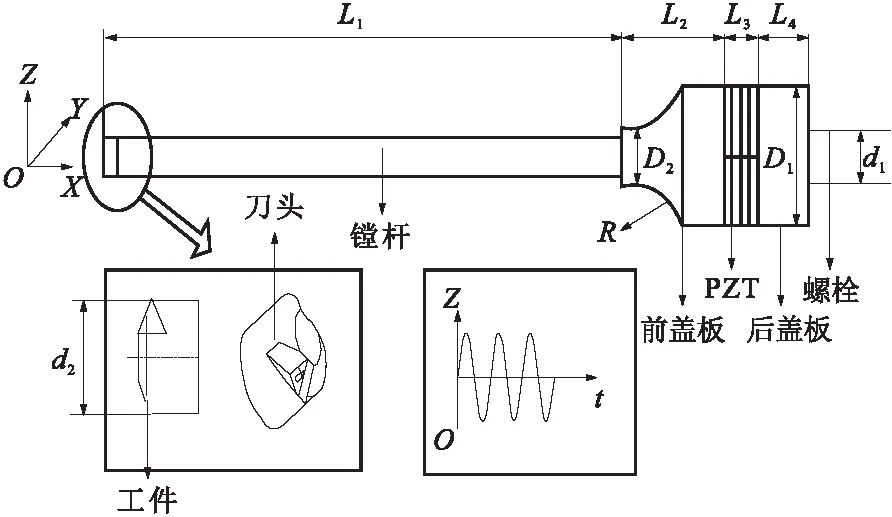

Parus A.等[40]在工件支架结构中运用主动元件,允许修改工件的动态特性并且能够主动控制其振动。该控制器被用于塑造机床—切削加工系统动态特性,从而显著提高固有频率附近的阻尼系数,能够在较高的切削参数下实现稳定加工。Wang C.等[41]把压电执行器和传感器集成到刀架中并进行了实验验证,该方法能有效抑制颤振。Matsubara A.等[42]提出利用安装在镗杆中的压电致动器和作为机械动力吸收器的电感—电阻电路来抑制镗杆的振动,其结构如图16所示。

图16 压电执行器减振镗杆[42]

压电执行器连接在电感电阻的电路中,在镗杆中设计了堆叠式压电致动器来提供足够的力和刚度,并使用等峰法进行电感电阻参数优化,使镗杆具有较好的减振效果。

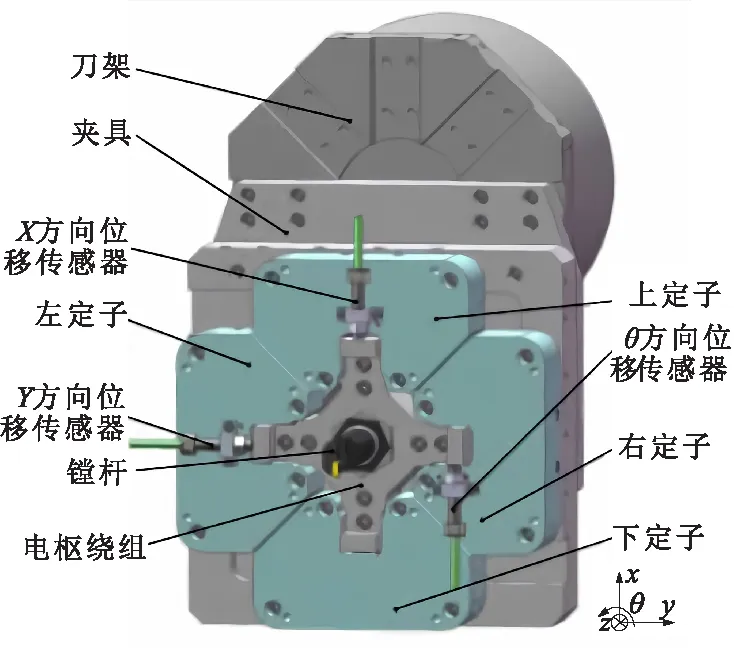

2.3.2 基于电磁驱动的减振镗杆

如图17所示,Lu X.等[43,44]研发了一种新型非接触式磁力驱动器并将其运用到镗刀杆的减振控制中。该磁性驱动器内部装有四个相同的线性化电磁单元,产生的磁力可以在两个径向方向上传递,以此驱动镗杆,通过比例—微分控制器对刀杆进行控制,使系统的动态刚度显著提升。

图17 磁力驱动式减振镗杆[43]

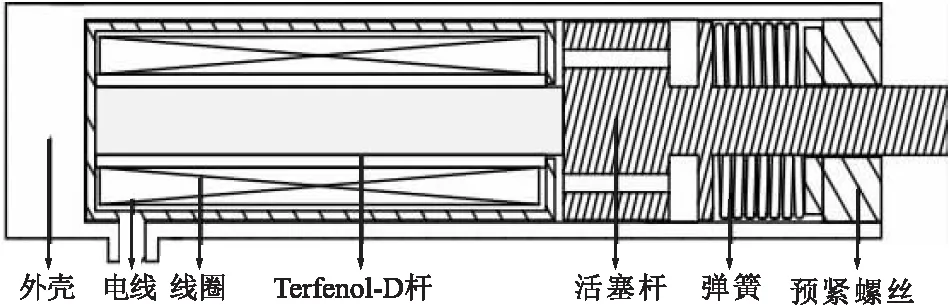

Bak C.等[45]提出了一种用Terfenol-D材料制成的磁致伸缩驱动器,如图18所示。此磁致伸缩致动器只使用一个线圈,但可以同时作为传感器和致动器工作,这有利于组成简单系统。实验表明,颤振衰减率为原始颤振的40%。

图18 磁致伸缩驱动器结构[45]

Chen F.等[46]提出了一种新的磁力驱动器的镗杆主动阻尼方法,如图19所示。该致动器设计为具有相对于输入电流的线性力输出,并在两个径向和角度方向上具有三个自由度,用以阻尼弯曲和扭转振动。实验表明,镗杆的动态刚度显著增加,导致无颤振材料的去除率显著增加。

图19 主动减振装置[46]

杨浩[47]基于动力吸振及电磁理论设计了一款变阻尼减振镗杆,如图20所示,通过外接控制系统和电源系统改变励磁线圈电流的大小,进而改变静态磁场、波动电流和阻尼的大小,使变阻尼减振镗杆适应不同切削参数下的振动,最终实现抑制振动的目的。

图20 变阻尼减振镗杆结构[47]

主动减振装置具有较强的适应性和调节性,可实现较精确的振动控制,但受限于可靠性差、能源消耗高、系统复杂、造价与维修费用高等问题。

2.4 基于半主动减振方式的减振镗杆

半主动减振属于参数控制减振,主要依据内部结构及少量的能量输入来达到提供控制力的目的,并利用控制力对结构振动的变形速度进行控制,以此将减振效果最大化。

2.4.1 基于智能材料的减振镗杆

磁流变液属于可控流体,通过改变施加的磁场强度可以改变其流固状态。利用磁流变液的这种特性,学者们已将其应用在镗杆减振中。

魏旭民[48]根据磁流变液挤压模式设计的磁流变阻尼器具有小位移大输出力的动态特性,通过将磁流变阻尼器安装在刀杆上,刀杆振动时会带动磁体切割线圈产生电流,增大磁流变液黏度来抵抗振动,实验结果表明可以有效抑制加工颤振。

Sajedi Pour D.等[49]设计了一种半主动模糊控制器来控制磁流变阻尼器,通过改变机床的刚度和阻尼抑制颤振。分析表明,所设计的控制器可以将稳定性边界提高50%左右,然而系统的动态响应时间过长,控制算法需要改进。

杨立煜等[50]通过研究磁流变弹性体的性能发现,可以将磁流变弹性体应用于镗刀杆作为减振器,其结构如图21所示。由于磁流变效应,磁流变减振系统的阻尼、刚度和固有频率会发生变化,进而改变整个镗刀的阻尼、刚度和固有频率,达到减振效果。

1.刀头 2.刀杆 3.出线孔 4.壳体 5.后端盖 6.橡胶垫片 7.励磁线圈 8.磁流变弹性体

Biju C.V.等[51]将一根杆作为反向悬臂安装在特殊设计的镗杆空腔内,并将其中充满磁流变液,通过在镗杆后端施加磁场控制磁流变液黏度的方式进行减振,如图22所示。杆在磁流变液中振动,其运动阻力受磁流变液黏度的影响,并且主结构的刚度也会增加,从而导致固有频率发生变化。通过实验对比,激励电流为3.5A时减振效果最佳。

图22 磁流变液填充减振镗杆[51]

Saleh M.K.A.等[52]设计了一种用于镗杆减振的新型海绵型磁流变液阻尼器,结构如图23所示。减振器呈环形形状,在所有径向方向提供减振。磁流变阻尼器由填充bidisperse磁流变液的海绵层、电磁线圈组件和阻尼器支架组成。使用厚度为2mm、平均孔径为500μm的聚氨酯泡沫层作为流体保持器,将MR流体容纳在镗杆和电磁线圈之间的间隙内。对带有新型磁流变阻尼器的镗杆进行模态分析的结果表明,系统的阻尼和动态刚度均有所改善,并显著增加了稳定性波瓣图上的无颤振切削深度。

图23 镗杆磁流变阻尼器及其部件模型[52]

基于流变智能材料所提出的减振镗杆通过改变杆体刚度实现对镗杆的减振调节。为进一步提高减振效果,需要对其控制策略以及应用结构开展深入研究,根据不同的工作状态精确调节控制参数,并进一步实现控制系统集成化、结构整体紧凑化,便于杆体的安装及使用。

2.4.2 基于变参数的动力吸振器减振镗杆

另一种常见的半主动减振方式是基于变参数动力吸振器的减振刀杆。此类减振镗杆能够改变刀杆子系统的阻尼和刚度,主要通过在杆体内安装伸缩悬臂动力吸振器来达到减振目的,具有一定的调节功能。

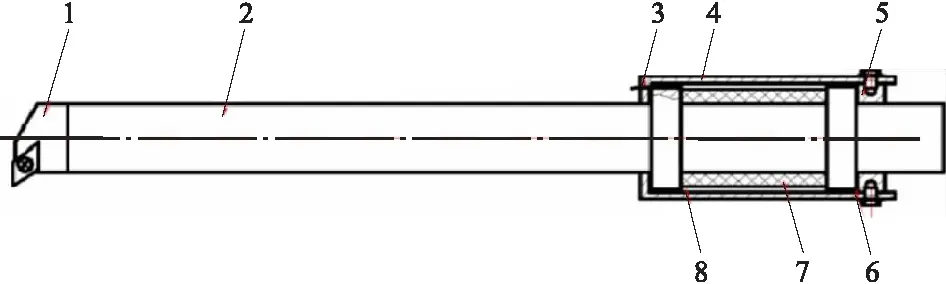

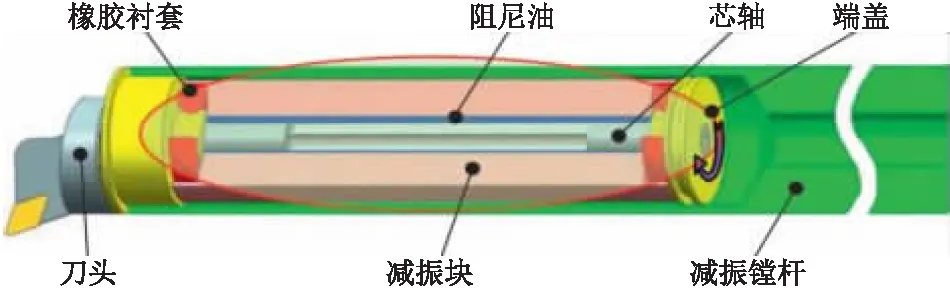

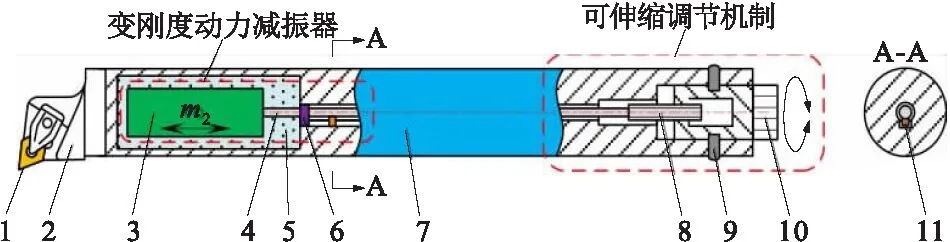

Li L.等[53]设计了一种安装刚度可变的动力吸振器减振刀杆,动力吸振器由减振块、橡胶衬套和阻尼油组成,如图24所示,通过旋转动力吸振器末端的端盖可以调节吸振器的刚度。经过镗削实验证明,合理选择轴向压缩量可以有效抑制振动。

图24 变刚度动力吸振器镗杆结构[53]

Liu X.等[54]基于动力吸振器理论提出一种新型变刚度动力吸振器阻尼镗杆,其结构如图25所示。新设计的变刚度动力吸振器安装在阻尼镗杆前部空腔中。镗杆将振动传递到动力吸振器以减少振动的同时,空腔内的阻尼液体与减振块摩擦消耗振动的能量,并且可以通过调整悬臂梁长度控制吸振器的刚度以适应不同的切削参数。通过激振试验、冲击试验和钻孔试验对所提出的阻尼镗杆进行了测试,验证了其减振的有效性。

1.刀具 2.刀头 3.减振块 4.伸缩悬臂梁 5.阻尼液 6.密封圈 7.镗杆 8.螺杆 9.定位销 10.调整螺母 11.滑销

刘强等[55]基于动力吸振理论设计了质量可变的吸振器,提出通过高密度液体调节吸振块质量实现对减振镗杆减振性能的调节,从而达到最优减振的目的(见图26)。通过实验分析得出,使用此镗刀杆减振时,只有当激振频率大于86.58Hz才能实现减振。因此,在实际加工中需要首先测出激励频率并绘出振幅倍率曲线,根据曲线调节吸振器中吸振块质量。

1.刀片 2.镗刀头 3.悬臂梁 4.变质量吸振器 5.高密度液体 6.输气/液管 7.镗杆杆体 8.供液系统

何世玉[56]提出将阻尼合金材料与动力吸振相结合的方法,设计了一种变频率—阻尼合金减振镗杆,如图27所示,在刀杆前端加入频率可调的动力吸振结构,通过调整滑动支撑块改变减振块的悬伸长度,进而改变减振块振动频率,以提高减振镗杆对于各种加工参数的适应能力。在刀杆后端使用非均匀阻尼合金层,以增加杆体的阻尼,达到抑制颤振的效果。

图27 变频率—阻尼合金减振镗杆[56]

赵康等[57]为解决内置式动力减振镗杆因阻尼液易泄漏和橡胶圈易疲劳失效等问题,提出一种可调磁力的新型减振镗杆,如图28所示,其阻尼效果是由电磁铁产生的磁场对减振块铁芯的吸力而产生,通过控制电磁铁使减振块悬浮在平衡位置,比普通内置式动力减振镗杆具有更好的减振效果。

1.刀头 2.堵 3.保护橡胶圈 4.减振块 5.限位橡胶圈 6.电磁铁 7.减振块铁芯 8.垫片 9.镗杆体

杨月婷等[58]提出将磁流变液运用到动力吸振器中,用磁流变液替代动力吸振器中的阻尼液,得到了可变阻尼的半主动动力吸振器镗杆。该镗杆可以根据外部的振动环境调节磁场强度,改变切削系统的刚度和阻尼,提高系统稳定性。

2.4.3 基于超声振动辅助技术的减振

20世纪50年代,日本学者隈部淳一郎提出超声振动辅助切削,随后得到国内外学者的广泛研究。20世纪90年代,学者Shamoto E.等[59]提出了超声椭圆振动加工技术,克服了单向超声振动切削容易出现的崩刃问题。如今,超声振动辅助技术已经被广泛应用于切削加工中,并且有着一些优越的效果。在提高加工表面质量[60]、加工精度[61]、系统刚度[62]以及减小切削力[63]、抑制颤振[64]等方面已经取得了许多成果。超声振动辅助加工中速度系数K是非常关键的参数[65],根据速度系数K可分为分离型超声椭圆振动切削和不分离型超声椭圆振动切削。当速度系数K<1时为分离型超声椭圆振动切削,此时刀具与工件在加工过程中会发生分离,达到减小动态切削力[64]、抑制颤振的作用。

徐英帅等[66]通过设计超声振动辅助加工系统对难加工材料进行有无超声振动的车削对比实验,发现施加超声振动可以显著降低切削力,提高加工表面质量。岑亚辉[67]从能量、切削力等多个角度研究超声振动对再生型颤振的效果作用,发现超声振动辅助加工可以减少切削力对振动系统做功从而抑制颤振。

Xiao M.等[68]指出,常规切削中刀具几何形状对颤振的发生有很大影响。采用振动切削后工作位移振幅从10~102μm降低到3~5μm,并且在不依赖刀具几何形状的情况下有效抑制颤振。马春翔等[60,69]指出,超声椭圆振动加工时前刀面与切屑之间的摩擦力会出现反转,导致背向切削力在一个切削周期内出现负值,使平均切削合力大幅度减小。

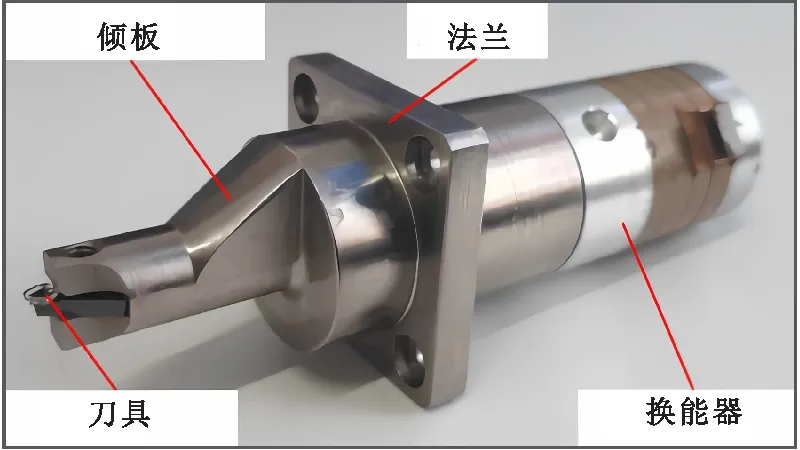

隋翯等[70]以耦合颤振为研究对象,研究了超声振动切削的影响及机理(见图29)。超声振动切削可以增大稳定切削深度及切削宽度[71],并且通过控制系统能量摄入抑制耦合颤振。

图29 弱刚度超声镗杆[70]

王立江等[64]通过研究分离型超声波振动切削时切削厚度与位移的关系发现,刀具只是高频间断地参加切削,这时动态切削力对振动系统所做的正功明显下降,起到消减颤振振幅的作用。

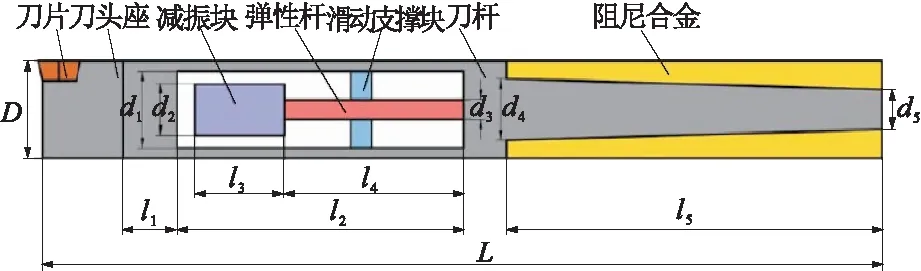

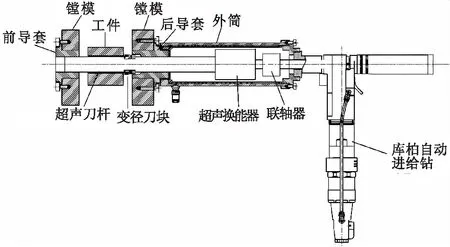

李文等[72]提出了一种新型数控变径超声椭圆振动镗削加工的方法,如图30a所示。其根据超声波固—固传振定理设计了一种预紧力加载结构,如图30b所示。这种结构可减小衬套和刀座相对滑动产生的非线性超声系数,提高传振效率,保证超声波传振效果。通过长径比大于20的复杂深腔切削实验,对比验证了超声变径数控镗削比普通镗削具有提高加工精度、表面质量和抑制颤振的优势。

(a)超声变径数控镗削结构

张成茂等[73]在分析椭圆超声振动切削机理的基础上,通过切削实验发现,当椭圆超声振动刀杆和导套间隙配合时刀具会产生一定的超声振动振幅,导套结构的椭圆超声振动切削仍然具有降低切削力和提高加工精度的工艺效果,其结构如图31所示。

图31 椭圆振动镗削装置[73]

Dong G.等[74]设计了一种用于深孔零件的超声椭圆振动镗孔装置,并在高精度机床上进行了高强度钢深孔零件的超声椭圆振动镗孔试验,实验结果表明,提高激励电压可以有效降低切削力和表面粗糙度,提高镗孔过程的稳定性(见图32)。Jung H.等[75]将超声振动椭圆加工技术应用到摩擦型颤振的研究中,指出刀具侧面犁削诱发了摩擦颤振,而超声椭圆振动通过改变刀具的导程角可以显著抑制摩擦型颤振。

图32 激励电压对镗削力的影响[74]

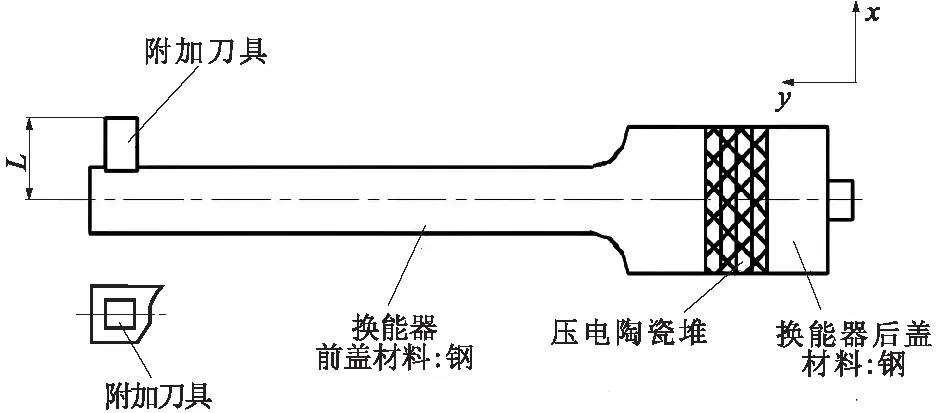

李勋等[63,76]利用换能器本身结构不对称的情况下会发生复合振动的原理,设计出一种能够在单一纵向激励下产生椭圆振动的换能器结构(见图33)。利用此结构进行精密切削加工实验,实验结果表明,椭圆振动切削可以大幅度降低切削力,明显改善薄壁工件的形状精度,同时工件还具有较好的表面粗糙度。

图33 换能器结构[76]

Yin S.等[77]同样基于变幅杆“非对称结构”产生椭圆振动轨迹的机理,开发并优化了一种“非对称结构”的高效单激励UEVC器件(见图34)。该装置的谐振频率为40.8kHz,振幅达到14μm,有效突破了UEVC对切割速度的限制。在确定单一激励装置时不能改变椭圆振动轨迹的形状,因此在设备的设计过程中应根据不同加工需要进行特殊优化设计。

图34 超声椭圆振子[77]

分离型超声振动对振动的抑制有着显著效果,其抑振效果与净切削时间[78]有很大关联,净切削时间越短,效果越明显,这样容易降低加工效率,限制了超声振动加工应用。因此超声振动辅助加工技术多用于精密加工。

除分离型超声振动加工可以抑制颤振外,不分离型超声振动(K≥1)辅助加工同样在抑制颤振方面有一定的有效性[79]。

于劲等[80]指出,超声波振动车削在国内外极少研究的K≥1区段同样有较强烈的抑制作用,这一发现拓宽了超声波振动切削的应用范围,也是对传统超声波振动切削理论的突破。李勋等[81]在深入分析椭圆振动切削过程和表面微观形貌形成机理的基础上,通过具体的切削试验验证了超声椭圆振动切削在不分离区仍然具有降低切削力、抑制加工颤振等优势,这些特性在不分离切削区随着速度系数的增加而逐渐减弱,当速度系数K>3后,这些优势基本消失。李文等[82]也深入研究了不分离型超声椭圆振动切削降低平均切深抗力的有效性机理,揭示了不分离型超声椭圆振动切削逆变区及动态前角是降低平均切深抗力的主要原因。

半主动减振控制系统具有不需要输入过多能量便可进行实时调控结构振动的优点,嵌入质量较轻的智能材料传感器一方面不影响减振器的固有性质,另一方面又可提高控制系统的稳定性。但有关智能材料在工业应用上,目前还没有一套成熟和完善的设计标准实现主动装置的设计、安装和校准的标准化制造。

通过以上分析,归纳整理不同类型减振镗杆的结构、减振机理及特点和不足,如表1所示。

表1 减振镗杆类型及特点

3 结语

综上所述,被动减振镗杆主要是通过改善杆体结构、使用高强度材料或杆体内填充其他材料来进行减振,目前,被动减振镗杆的种类繁多,技术较为成熟,具有安装简单,使用、维护方便等优点,在市场上应用广泛,可以解决大部分镗削的振动问题。然而,被动减振镗杆也有自身调节能力不足及适应性较差等缺点,仍需对减振机理、新结构、新材料和复合型减振镗杆等方面深入研究。

主动减振镗杆主要通过压电和电磁驱动杆体来达到减振的目的,实现主动控制减振。主动减振镗杆的适应性更强,能利用多种驱动方式和控制算法抑制振动,通过调节相关参数可以实现更好的抑振效果。然而,主动减振镗杆结构复杂,控制参数众多,计算量大,辅助设备复杂,操作技术要求较高,以上问题限制了主动减振镗杆的实际应用。因此,主动减振镗杆的发展需要在控制算法及驱动结构等方面进行深入研究。

半主动减振主要通过在杆体内填充磁流变液等智能材料或设置刚度、阻尼调节装置来达到减振的目的。其中,超声振动辅助加工在振动抑制方面有深入的研究,随着一些用于航空航天的难加工材料对切削加工提出了更高要求,超声振动辅助加工可以很好地应对这一情况。因此,镗杆的结构、材料和控制方式以及超声振动辅助加工依然是目前研究的重点。

随着新型材料的发现、结构设计的提高、减振机理的深入研究以及控制技术的提升和人工智能技术的发展,减振镗杆的研究会趋向于多元化、集成化和智能化。