高熵碳氮化物陶瓷的研究现状及应用展望

刘倩,刘含莲,黄传真,季良刚,孙志康

1山东大学机械工程学院,山东大学先进射流工程技术研究中心;2燕山大学机械工程学院

1 引言

“高熵”是近年来出现的一种新的材料设计理论,其概念最初由高熵合金(High-entropy Alloys,HEAs)发展而来,目前已成为材料研究领域的一大热点[1]。2004年,中国台湾学者叶均蔚教授提出了高熵合金的概念,将其定义为由五种及五种以上金属主元以等摩尔比或近等摩尔比组成的单相固溶体,且每种元素含量为5at.%~35at.%[2]。其颠覆了传统合金以一种元素为基础的思维模式[3],为合金发展开拓了一条全新的道路。HEAs所具备的高硬度、高强度、极佳的耐磨性和低热导率等性能[4-6],使其在高超声速飞行器的热防护、发动机材料的热障涂层、高速切削、锂离子电池与电磁波吸收等领域具有广泛的应用前景。

高熵陶瓷(High-entropy Ceramics,HECs)借鉴高熵合金的思想而开始发展[7]。2015年,Rost C.M.等[8]研究了一种岩盐结构的熵稳定氧化物陶瓷(MgNiCoCuZn)O,并将由五种或五种以上阳离子以等物质的量或近等物质的量组成的多组元单相固溶体称为高熵陶瓷。自此,大量高熵陶瓷材料相继被研究和报道,包括各种晶体结构的高熵氧化物陶瓷以及碳化物、硼化物、氮化物和硅化物等非氧化物高熵陶瓷[9-11]。其中高熵碳氮化物陶瓷(High-entropy Carbonitride Ceramics,HECNs)表现出优异的力学性能[12]和良好的高温抗氧化性和耐烧蚀性[13],在切削刀具领域被认为有较好的应用前景,因此本文着重对高熵碳氮化物陶瓷新材料在粉体合成、成型工艺、力学性能、微观组织以及高温性能等方面的最新研究进展详细地加以综述,并对现存问题和应用前景加以总结和展望。

2 高熵碳氮化物陶瓷的发展需求

高熵碳氮化物陶瓷(目前主要集中在IVB族和VB族高熵过渡金属碳氮化物体系)是近几年发展起来的一种兼具多阳离子和阴离子结构的具有高构型熵的新型陶瓷材料[14]。与金属元素随机分布在单一晶格中的HEAs不同[15],高熵陶瓷(HECs)结构由金属元素占据的阳离子亚晶格和非金属元素占据的阴离子亚晶格组成。HECs的阳离子和阴离子的无序结构导致摩尔构型熵大幅增加,即ΔSmix=ΔScation+ΔSanion[16],其中ΔScation和ΔSanion分别是阳离子位和阴离子位对构型熵的贡献值。目前的研究主要集中在具有多个阳离子结构的HECs,对于具有多个阴离子结构的HECs的报道非常有限[17,18]。研究表明,热力学上构型熵的增加有利于单相固溶体结构形成[19],且更高的构型熵与更优越的机械、物理和化学性能密切相关,特别是热力学稳定性[20],所以为了进一步增加HECs的构型熵,不能忽略ΔSanion的作用。因此,探索具有更高ΔSmix的高熵陶瓷新体系(即具有多个阳离子和阴离子结构的HECs)是非常有意义的。

3 高熵过渡金属碳氮化物粉体的合成

到目前为止,非氧化物高熵陶瓷的研究主要集中于块体的制备与性能研究[21],关于高熵碳氮化物粉体合成的研究鲜有报道。而粉体的性质对陶瓷烧结有着重要的影响,高质量的粉体有利于陶瓷的烧结致密化和性能的提升[22],且高熵陶瓷粉体不仅可用于制备块体材料,也可用于涂层材料、3D打印以及其他快速成型技术[23],使得高熵陶瓷在更多领域得到应用。

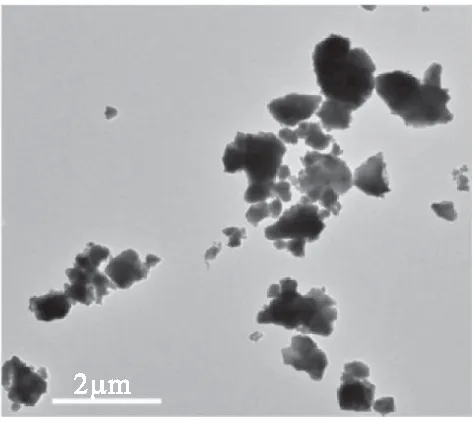

碳热还原氮化是目前合成HECN粉体的主要方法:以多种金属氧化物和炭黑为原料,经高能球磨后,在氮气气氛下反应制备出单相的高熵碳氮化物粉体[24]。Ma S.等[25]采用高能球磨辅助碳热还原氮化工艺,在1400℃以上的氮气中热处理2h,成功合成了单相高熵碳氮化物(Hf,Zr,Ta,Nb,Ti)(C,N)固溶体粉末。进一步将温度从1400℃提升至1600℃(见图1),粉体的氧含量由1.375%减少至0.494%,可见升高温度可有效提高粉体的纯度,但粉体粒径变大,由近球形的小颗粒生长为如图1a所示有棱角的大颗粒。其晶面间距为0.258nm,选区电子衍射为单相面心立方的衍射斑点,通过能谱面扫描观察到各元素分布均匀,不存在元素偏析现象,证明粉体为单相(Hf,Zr,Ta,Nb,Ti)(C,N)。

(a)TEM图像

井冲[26]通过碳热还原氮化法制备碳氮比为7:3的(Ti,Nb,Mo,Me)(C,N)(Me=V,Ta,W)高熵碳氮化物粉体,发现提高煅烧温度与延长保温时间有利于体系固溶,但受到设备煅烧温度的限制未能在低于1600℃下制备单相的HECN粉体。研究结果表明,通过降低原料粉体中碳粉的含量而提高构型熵,可以促进体系的互溶[8],从而降低制备粉体所需温度,最终在1600℃下保温4h成功制备了粒径为100~200nm的单相面心立方结构的高熵碳氮化物固溶体粉末。

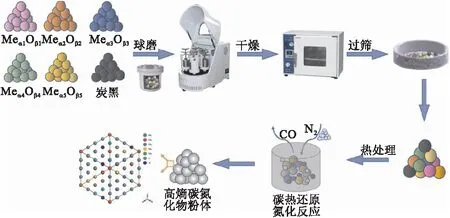

碳热还原氮化法成本较低,且初始原材料可选范围广,利于组分的设计优化[27],但其制备过程较复杂,并不是先反应后固溶,而是二者同时进行[28],这使得过程产物变得难以控制,很难精确控制反应过程中生成的碳化物和氮化物的量。图2为碳热还原氮化法制备HECN粉体的流程,若想制备不同碳、氮含量的高熵碳氮化物,不仅要考虑球磨工艺、煅烧温度、保温时间和原料粉末碳含量,也要考虑升温速率、氮气流速或压力以及阶段性保温等工艺,从而控制过程中产物的量,进而控制碳和氮含量[26]。尽管碳热还原氮化在制备高熵碳氮化物粉体时有不足之处,但仍具有一定的可行性。

图2 碳热还原氮化法制备HECN粉体流程

4 高熵过渡金属碳氮化物陶瓷的成型制备

对于高熵过渡金属碳氮化物陶瓷块体,其成型制备目前主要通过热压烧结(Hot Pressed Sintering,HP)以及放电等离子烧结(Spark Plasma Sintering,SPS)。

Wen T.等[29]以TiC,ZrC,HfC,NbC,TaC,TiN,ZrN,HfN,NbN和TaN为原料,经高能球磨后,在1773K以上温度热压烧结制备了(Ta0.2Hf0.2Zr0.2Ti0.2Nb0.2)(C0.5N0.5)高熵碳氮化物陶瓷,具有单相的岩盐型晶体结构,且从纳米尺度到微米尺度均具有较高的成分均匀性。结果表明,随着合成温度的升高,致密度呈增长趋势,1773K时相对密度仅为71.7%,在2073K时提升至95.9%。Peng C.等[30]提出加入非化学计量比化合物可以在较低烧结温度下快速形成单相,并以TiN0.3,VC,NbC,TiC,TaC,Mo2C和WC为起始原料,通过热压烧结在1300℃下制备了单相的六元高熵碳氮化物陶瓷,该方法相对于同体系的高熵碳化物陶瓷所需烧结温度(≥1800℃)更低。

Zhang P.等[31]利用SPS制备了(Ti0.33Zr0.33Hf0.33)(C0.5N0.5)(HEC-1)、(Ti0.25Zr0.25Hf0.25Nb0.25)(C0.5N0.5)(HEC-2)、(Ti0.2Zr0.2Hf0.2Nb0.2Ta0.2)(C0.5N0.5)(HEC-3)三种高熵碳氮化物陶瓷。所有元素在微纳米尺度上随机均匀分布,未发现明显的偏析现象,表明用SPS方法能够成功合成元素分布均匀的高熵碳氮化物单相固溶体。为进一步提高陶瓷的断裂韧度,刘雄军等[32]在原料中加入Nb2O5粉末,采用SPS方法制备了一种氧化物增韧的高熵碳氮化物陶瓷。

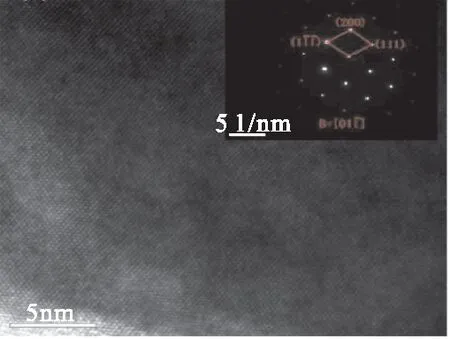

对高熵碳氮化物陶瓷的研究起初聚焦于等摩尔比所能带来的最大构型熵,后来学者开始致力于研究不同碳氮比对其显微结构、键的结合特性和力学性能的影响。Wang Y.等[33]采用SPS两步加热法制备了一系列新型(Hf0.25Ta0.25Zr0.25Nb0.25)CxN1-x(x=1,0.9,0.8,0.7,0.6和0.5)高熵陶瓷。Peng Z.等[13]以10种过渡金属碳化物和氮化物为原料,采用高能球磨和SPS制备了超高温(Ta0.2Hf0.2Zr0.2Ti0.2Nb0.2)C0.8N0.2陶瓷。如图3a所示,选区电子衍射图像表明系统中没有第二相,为单相的面心立方结构;具有无序结构的(Ta0.2Hf0.2Zr0.2Ti0.2Nb0.2)C0.8N0.2的晶体结构如图3b所示,金属元素(Ta,Hf,Zr,Ti,Nb)共享阳离子亚晶格,非金属元素(C,N)则位于阴离子亚晶格中。

(a)HECN的选区电子衍射图像

高熵碳氮化物陶瓷的研究目前主要集中于IVB族和VB族的Hf,Zr,Ta,Nb及Ti这五种过渡金属元素,而含有其他金属元素的HECN鲜有报道。Han X.Q.等[34]采用SPS制备了一种含有V元素的(Ti0.25V0.25Nb0.25Ta0.25)(C1-xNx)陶瓷新体系,其中x=0,0.1,0.2,0.3。研究发现N元素对其组织和性能具有很大的影响,添加少量N元素能够起到细化陶瓷晶粒的作用。

值得注意的是,并不是所有化合物都可以被合成为单相。Dippo O.F.等[21]制备的6种HECN中,(CrHfNbTaTi)(CN)和(CrMoTaVW)(CN)存在分相和元素偏析的现象,因此认为这两种体系并不是单相,而是由多相碳氮化物固溶体组成。由于高熵碳氮化物陶瓷的研究刚刚起步,各元素之间的固溶耦合机制涉及较少,所以单相固溶体的形成机理还有待进一步研究。

总之,高熵碳氮化物陶瓷目前主要通过放电等离子烧结以及热压烧结制备成型,其他工艺鲜有报道。不同的烧结方式由于各自的特点不同,能够在不改变成分的条件下改变陶瓷的组织结构,从而改变其力学性能[35,36]。未来,研究者可以探索其他烧结方式来制备高熵碳氮化物陶瓷。

5 高熵过渡金属碳氮化物陶瓷的性能

高熵碳氮化物陶瓷是近几年出现的新型高熵陶瓷材料体系,目前对其性能的研究主要集中在力学性能和高温性能方面,其中对于结构陶瓷材料,最关键的力学性能包括硬度、断裂韧度和抗弯强度。

5.1 高熵过渡金属碳氮化物的力学性能

5.1.1 硬度

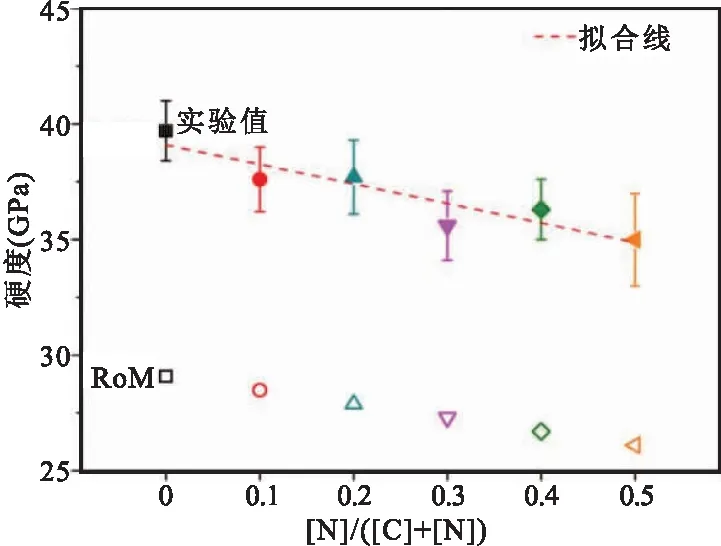

对不同碳氮比的(Hf0.25Ta0.25Zr0.25Nb0.25)CxN1-x陶瓷的研究发现[33],随着固溶体中氮含量的增加,HECxN1-x陶瓷的硬度和弹性模量均下降约12%,但都高于采用混合法则计算的数值(RoM),分别超出预期值的30%~37%和7%~11%,如图4所示。这归因于高熵陶瓷的固溶强化机制,元素种类的增加使得材料的构型熵增大,晶格畸变加剧[37],从而大幅度提高了陶瓷的硬度。

(a)硬度与[N]/([C]+[N])的函数以及RoM值

材料硬度与弹性模量比(H/E)和H3/E2是研究硬质涂层摩擦学行为和耐磨性的两个重要参数,尤其是H3/E2提供了涂层抗塑性变形信息[38,39]。Lee C.等[40]研究发现,通过调整碳和氮含量,可以在保持低磨损率的同时提高涂层的硬度值。其制备的(CrNbSiTiZr)CxNy碳氮化物涂层的H3/E2和H/E值都高于已报道的高熵碳化物或高熵氮化物涂层[41,42]。可以看出,高熵碳氮化物涂层具有优异的力学性能,在涂层刀具方面具有很大的应用潜力。

5.1.2 断裂韧度

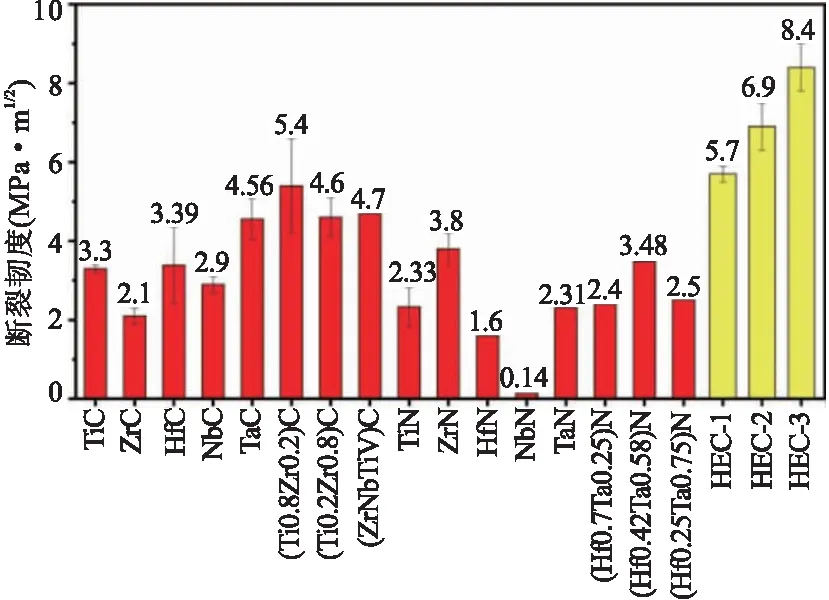

Han X.Q.等[34]通过SPS方法制备了(Ti0.25V0.25Nb0.25Ta0.25)(C1-xNx)高熵碳氮化物陶瓷,随着N元素含量从0增加至0.3,其断裂韧度从3.08MPa·m1/2降至2.00MPa·m1/2,分析认为,断裂韧度降低是由孔隙率增加导致。Zhang P.等[31]研究发现,烧结过程中原位生成的金属氧化物颗粒可以提高其力学性能。使用维氏压痕法测量了在1850℃合成的三种高熵碳氮化物陶瓷的断裂韧度,HEC-1、HEC-2和HEC-3的KIC分别为5.7±0.2MPa·m1/2,6.9±0.6MPa·m1/2和8.4±0.6MPa·m1/2,高于传统的金属碳化物或氮化物[43,44]。值得一提的是,HEC-3的KIC值几乎是金属碳化物和氮化物的3倍(见图5a),表明多阴离子结构对提高断裂韧度有利。为研究裂纹的扩展行为,对HEC-3进行了分析[31],结果表明其裂纹呈现出“之”字形的扩展路径(见图5b中的箭头),而传统单相结构陶瓷的裂纹较为平直[45],只存在较弱程度的裂纹偏转现象。通过分析断口表面的SEM图像发现,微裂纹在某些球状颗粒周围偏转,这些颗粒被鉴定为Zr(Hf)氧化物,表明原位生成均匀分布的金属氧化物颗粒是一种有效的增韧方式。

(a)HECs的断裂韧度

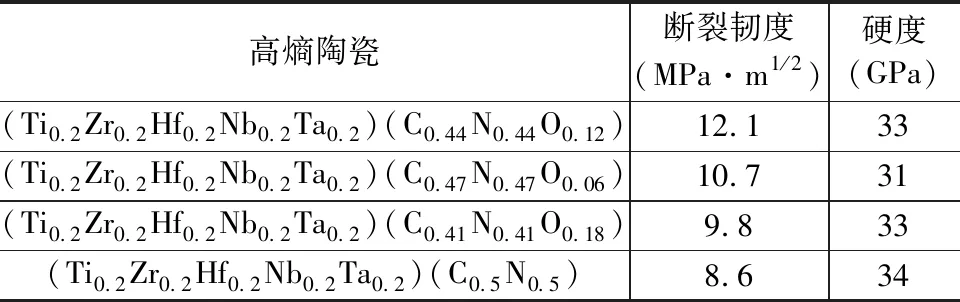

为进一步提高高熵碳氮化物陶瓷的断裂韧度,研究学者在高熵碳氮化物中加入Nb2O5,制备了一种氧化物增韧的高熵碳氮化物陶瓷[32],其数据如表1所示。O元素以Nb2O5进入高熵陶瓷,但最终将以ZrO2的形式重新析出,此过程使得氧化物得到细化,并可作为第二相弥散相分布于高熵碳氮化物陶瓷内,起到增韧作用,使其具有较高的断裂韧度。陶瓷刀具有着优良的切削性能,但由于陶瓷固有的脆性特征,冲击韧度差,易发生崩刃,在很大程度上限制了其应用[46]。这种氧化物增韧的高熵碳氮化物陶瓷不仅具有高硬度,还具有极佳的断裂韧度(12.1MPa·m1/2),为高熵碳氮化物陶瓷在刀具领域的应用提供了一条途径。

表1 氧化物增韧的高熵碳氮化物陶瓷的力学性能[32]

5.1.3 抗弯强度

马世卿等[27]制备的高熵过渡金属碳氮化物陶瓷不仅具备了高硬度和高断裂韧度,还具有极佳的抗弯强度(1050~1680MPa)。传统的Ni-Co金属黏结相能为材料提供出色的韧度和强度[47],但由于其较低的硬度和红硬性,在高温下容易软化。而高熵合金黏结剂突破传统黏结剂的选择思路,利用高熵、畸变、扩散迟滞和混合鸡尾酒效应带来的优异强度、韧度、硬度、高温性能和耐磨耐蚀等性能改善了Ti(C,N)基金属陶瓷的综合性能[48-50],在解决传统黏结剂单一主元不足方面展现出较大的潜力。马世卿等[51]以高熵碳氮化物陶瓷粉末为硬质相,高熵合金粉末为黏结相,制备了一种过渡金属碳氮化物基高熵金属陶瓷,抗弯强度高达2100~3450MPa,很好地解决了陶瓷刀具抗弯强度低、冲击韧度差的弱点,有望应用于刀具领域,成为一种很有前景的用于高速切削的新型刀具材料。

5.2 耐烧蚀性能

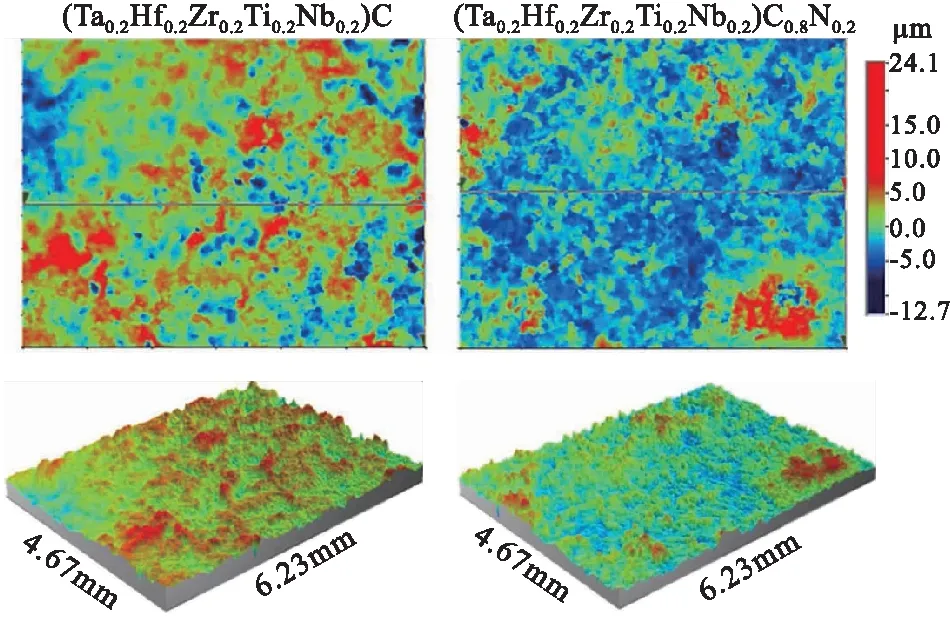

研究表明,高熵碳氮化物陶瓷具有良好的高温抗氧化性和耐烧蚀性。Peng Z.等[13]采用SPS制备了超高温(Ta0.2Hf0.2Zr0.2Ti0.2Nb0.2)C0.8N0.2陶瓷,并以过渡金属碳化物为原料,采用同样的方法制备了(Ta0.2Hf0.2Zr0.2Ti0.2Nb0.2)C高熵碳化物陶瓷,研究了其在2500K下的烧蚀行为。从图6a可以看出,HEC样品表面相比HECN表面更加不平整,较高的烧蚀率说明高熵碳化物的耐烧蚀性能较差;与HEC相比,HECN的质量烧蚀率和线烧蚀率分别降低了57%和72%,可见N元素的加入对高熵陶瓷的烧蚀性能有显著改善。研究结果表明,致密的多元氧化膜能够有效阻止O元素向内渗透,从而显著提高其耐烧蚀性能。如图6b所示,HEC样品烧蚀中心处的氧化膜呈多孔结构,并可以明显观察到大裂纹,而HECN样品表面的氧化膜为致密结构,只观察到极少的气孔。因此,在过渡金属碳化物中掺入N元素对其高温环境下的耐烧蚀性能改善是不容忽视的,这使高熵碳氮化物陶瓷具备了在高温极端环境应用的潜质。

(a)HEC和HECN样品烧蚀中心区的表面轮廓

5.3 耐磨性

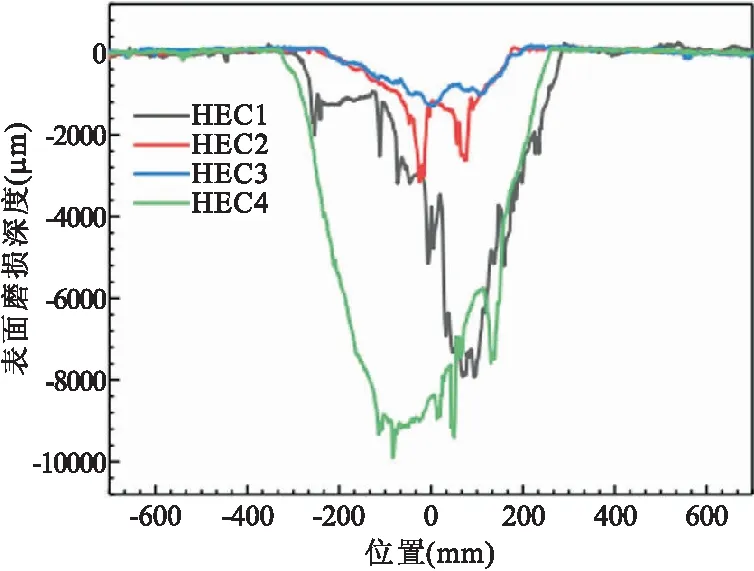

Han X.Q.等[34]分析了不同氮含量对于高熵碳氮化物陶瓷(Ti0.25V0.25Nb0.25Ta0.25)(C1-xNx)耐磨性的影响,其表面磨损深度分布如图7所示,磨损表面深度越大,则陶瓷的耐磨性越差。

图7 不同氮含量样品的表面磨损深度分布[34]

结果表明,随着氮含量的增加,高熵陶瓷的耐磨性先增加后降低,其中HEC3((Ti0.25V0.25Nb0.25Ta0.25)(C0.8N0.2))样品的耐磨性最好。在磨损过程中,磨损表面的高压和高速会引起元素扩散和黏着磨损,而高熵效应能够保持(Ti,V,Nb,Ta)(C,N)的稳定性,从而抑制元素的扩散。但当氮含量达到30at.%时,气孔率增加,断裂韧度降低,导致陶瓷出现分层现象,耐磨性明显降低。根据分析,伴随微量N元素的加入,多组分的非金属亚晶格结构可以提高材料的硬度并抑制元素在磨损表面的扩散,可以增强高熵陶瓷的耐磨性。

6 结语

本文对高熵碳氮化物陶瓷新材料在粉体的合成、成型工艺、力学性能、微观组织以及高温性能等方面的研究进行了综述。合成超细高纯的高熵碳氮化物粉体可以降低高熵碳氮化物陶瓷的烧结温度,并促进烧结致密化,提高其综合性能。通过改变烧结工艺、调控氮元素含量、添加第二相等方式可以提高高熵碳氮化物陶瓷的力学性能和高温性能等。高熵碳氮化物陶瓷的研究还处于起步阶段,就目前高熵碳氮化物陶瓷材料的研究现状,还有很多值得关注和重点研究的方向。

(1)单相高熵碳氮化物陶瓷固溶体的形成机理还有待进一步研究。尽管研究表明,较高的构型熵有利于单相固溶体形成,但在部分碳氮化物陶瓷中也发现高熵不足以使之形成单相固溶体,存在分相及元素的偏析。

(2)高熵碳氮化物粉体的合成仍未取得理想结果,如难以精确控制碳氮比、氧化物杂质含量较高等问题仍然制约着高质量高熵碳氮化物陶瓷的制备。寻找更有效、更节约的粉体制备方法,通过合成不同粒径和形貌的高熵粉体,实现对高熵陶瓷显微结构的调控,从而获取更高性能的高熵碳氮化物陶瓷将是未来的研究重点。

(3)目前对于高熵碳氮化物陶瓷的研究大多数集中在材料显微结构及性能分析方面,高熵碳氮化物陶瓷的实际应用报道还较少。

综上,由于成分设计和性能调控空间巨大,高熵过渡金属碳氮化物陶瓷具有广泛的应用前景:较高的耐烧蚀性保证了其作为超高温防护材料的基本性能,在超高温防护材料应用领域(如飞行器机翼前缘和鼻锥等关键部件的防护)具有较大潜力;高熵碳氮化物陶瓷具有高硬度、较高的断裂韧度、极佳的抗弯强度及高温抗氧化性等优异的性能,很好地解决了陶瓷刀具抗弯强度低、冲击韧度差的弱点,有望成为一种高速切削的新型刀具材料,后续可对其进行切削性能及高温力学性能的研究,为切削工具领域开辟新的路径。