超声加工TC18钛合金表面完整性试验研究

张铁,汪振华,袁军堂,郑侃

南京理工大学机械工程学院

1 引言

TC18钛合金是一种过渡型α+β合金,同时具有α+β钛合金和β钛合金的性能特征,是一种近β钛合金,具有高淬透性、高断裂韧性和耐腐蚀性等优点,被广泛应用于航空航天等领域[1]。但TC18钛合金作为一种双相组织材料,在切削加工过程中产生较大的切削力,同时由于其导热性较差容易产生大量切削热,造成加工表面质量下降,属于典型难加工材料[2]。

超声振动加工技术是一种结合超声加工技术与传统铣削,将超声波振动施加于刀具或工件上的复合加工技术[3]。超声振动加工过程表现为刀具对工件进行高频断续加工,加工过程中刀具或工件按照一定频率进行振动,从而实现刀具与工件间的高频重复分离和接触,以此达到改善被加工材料表面质量的目的。使用这种加工技术可以有效降低切削温度,减少刀具磨损,改善钛合金的表面完整性[4]。

近年来,将超声振动加工技术应用到加工钛合金的研究较多。马超等[5]研究了超声振动辅助铣削加工参数和振动参数对切削力的影响,结果表明,施加超声振动后的切削力相较于普通铣削加工明显降低。牛赢等[6]通过纵扭超声铣削加工方法探究工艺参数对表面残余应力的影响机制,试验结果显示,与普通铣削加工相比,纵扭超声铣削可减少平均切削力,降低切削温度,同时显著增加表面残余压应力值。Liu J.等[7]研究了侧铣旋转超声椭圆加工对Ti-6Al-4V表面完整性的影响,试验结果表明,使用侧铣旋转超声椭圆加工技术可产生更大的残余压应力以及加工表面的加工硬化,显著提高被加工表面的表面完整性。Liu Q.等[8]对超声辅助铣削过程中刀具磨损进行研究发现,在相同加工条件下,超声辅助铣削加工刀具寿命更长,同时在相同磨损情况下超声辅助铣削产生更小的切削力和切削温度。童景琳等[9]采用超声纵—扭复合振动加工方法,研究不同振动方式下铣削刀具磨损特性,试验结果显示,该加工方法可以有效减少刀具冲击,增加刀具寿命。

以上研究表明,使用超声加工方式加工钛合金在提高铣削加工稳定性、降低切削力与切削温度、改善加工表面质量以及延长刀具寿命等方面具有显著效果。但上述大部分研究是针对钛合金表面完整性中的某一特征进行研究,或仅研究超声加工参数对表面完整性的影响,忽略了传统铣削加工参数的影响,比如仅研究超声振幅大小对钛合金表面粗糙度的影响而忽略切削参数的影响,对研究超声加工方式对于钛合金表面完整性的影响稍显不足。本文以TC18钛合金作为加工材料,在超声加工(RUM)以及非超声加工(CM)条件下对比研究超声振动以及主轴转速对钛合金表面完整性(表面粗糙度、残余应力及显微硬度)的影响。

2 试验设备及试验方案

2.1 试验材料

试样材料为TC18钛合金,其相关化学成分以及物理力学特性如表1和表2所示。

2.2 试验设备

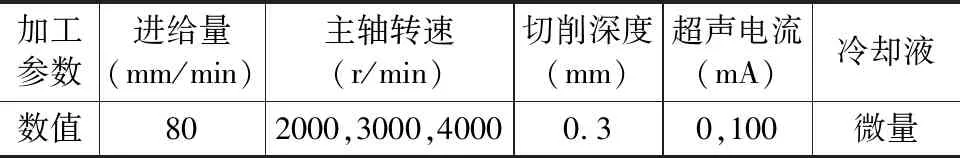

选用MCV-L850三轴立式加工中心以及陕西智远贸易有限公司生产的SY-2000高速旋转超声波加工系统进行铣削钛合金试验(见图1),通过调节输入电流值大小实现超声振幅的大小变化。刀具选用硬质合金TiAlN涂层四刃立铣刀,螺旋角45°。加工过程中使用切削液,铣削方式为顺铣。试验主要加工参数如表3所示,为避免刀具磨损对试验结果产生影响,每一组加工参数条件下都使用新刀加工。

图1 超声加工系统

表3 铣削加工参数

2.3 试验结果测量

试验主要观测分析表面粗糙度、表面显微硬度和表面残余应力三方面结果。使用Keyence VK-XX 100形状测量激光显微系统测量表面粗糙度值并拍摄表面形貌,在拍摄视野内随机选取十条线上的粗糙度值的平均值作为测量结果。利用HV-1000IS图像分析显微硬度计测量显微硬度值,设置加载载荷为200g,保荷时间为15s,由于硬度值存在分布不均的情况,因此测量区域为整个加工表面,以便保证测量结果准确。通过X-350A型X射线应力测定仪测量表面残余应力,选择铜靶靶材。

3 试验结果与分析

3.1 表面形貌和表面粗糙度

不同转速下钛合金表面形貌各不相同,相较于普通铣削加工,在相同转速下超声加工的工件表面形貌纹理更加复杂,图2为两种加工条件下的工件表面形貌。

图2 不同铣削加工参数的工件表面形貌

在普通铣削的情况下,刀具在工件表面形成圆弧状条纹,同时随着转速的不断增加,条纹由疏松向紧密变化[10]。超声铣削加工时,由于超声加工的断续切削特性,加工表面受到反复冲击,改变了表面形貌,形成微凹坑的结构,且微凹坑结构随着转速的增加而增大[11]。

不同的铣削加工参数带来不同的加工表面形貌,在一定程度上反映了超声加工与普通加工对工件表面的不同作用情况,从而必然导致表面粗糙度发生变化。

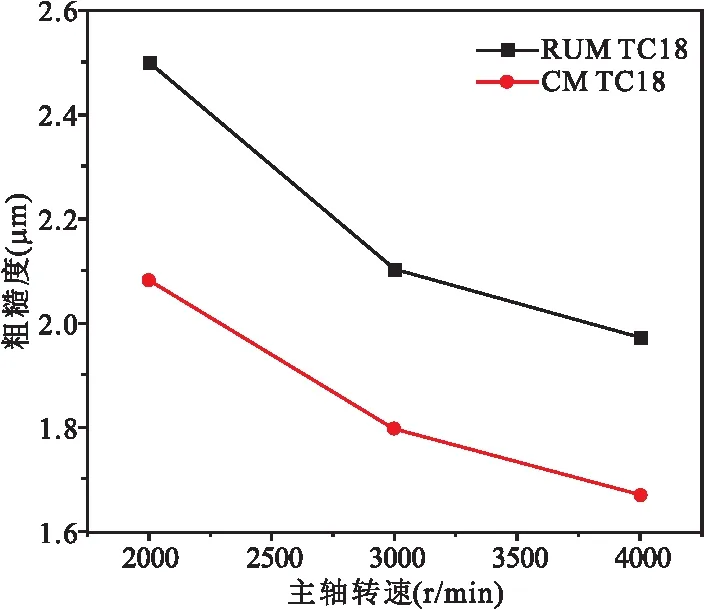

从图3可见,表面粗糙度随着主轴转速的增加呈现下降趋势。主轴转速为2000r/min时,超声振动作用下钛合金粗糙度提高20.1%;当主轴转速达到3000r/min时,超声能量使得钛合金粗糙度提高17.1%;主轴转速为4000r/min时,钛合金粗糙度可提高18.0%。这是因为随着主轴转速的不断增加,铣削温度不断升高,钛合金加工表面热软化效应不断加强,不易产生积屑瘤,加工表面缺陷减少,表面粗糙度不断减小[12]。

图3 主轴转速对表面粗糙度的影响规律

在超声铣削钛合金中,主轴转速由2000r/min提高到4000r/min时,表面粗糙度降低了21.2%。这是因为随着主轴转速增加,刀具振动频率不变,刀具每转1圈对工件表面的熨压次数减小,使得每颗“鱼鳞”的范围增加,表面起伏降低,粗糙度降低[13]。同时超声加工的断续切削特性让切削液更容易接触到加工表面,切削温度升高速度变慢,刀具后刀面磨损减少,从而使表面粗糙度降低[14]。

3.2 表面残余应力

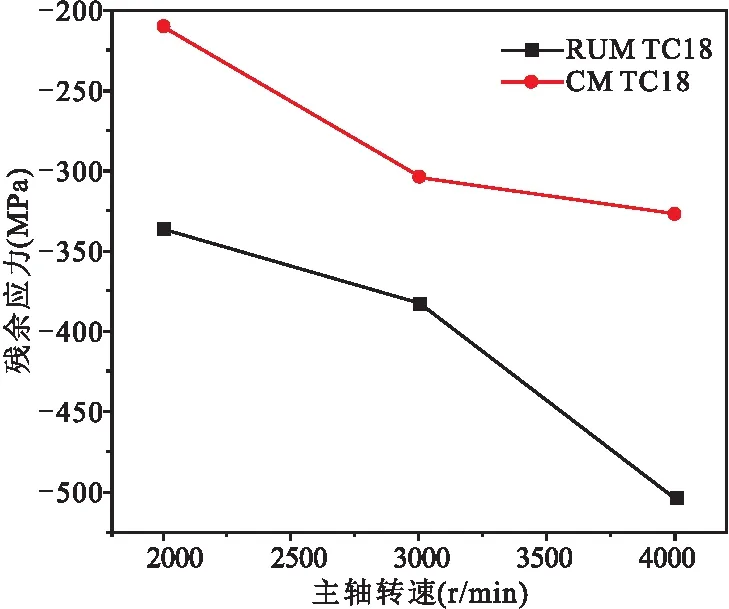

研究显示加工表面的残余应力是影响工件疲劳寿命的主要因素[15]。图4为不同加工参数条件下残余应力变化规律,可以看出,工件被加工表面产生的残余应力均为残余压应力[16]。

图4 主轴转速对残余应力的影响规律

普通铣削加工中,主轴转速从2000r/min增至4000r/min时,钛合金表面残余应力的绝对值由210.8MPa增至327.45MPa,增幅55.34%。在超声铣削加工中,主轴转速从2000r/min增至4000r/min时,钛合金表面残余应力绝对值由335.8MPa增至503.4MPa,增幅49.9%。这是由于随着主轴转速的增加,铣刀侧刃与工件材料在摩擦作用下使材料表面的塑性变形加剧,刀具对工件材料表层挤压作用增强,导致残余应力随着主轴转速的增加而增加。

超声铣削和普通铣削均使残余应力呈压应力状态,但在高频低幅的超声振动作用下,钛合金表面的残余应力显著提高[17]。主轴转速为2000r/min时,超声铣削可提高钛合金表面残余应力59.3%;主轴转速为3000r/min时,超声能量场的摄入可提高钛合金表面残余应力25.9%;当主轴转速达到4000r/min时,高频低幅的冲击振动可提高钛合金表面残余应力53.7%。这是由于在超声铣削过程中,刀具高频冲击金属表面,对钛合金表层材料进行机械强化,刀具后刀面与工件表面材料产生挤压,使得工件表面形成较高的残余压应力。同时随着主轴转速增加,超声铣削的断续切削特性使切削热引起的材料体积膨胀效应减弱,即降低了热载荷引发的残余拉应力,从而提高了钛合金表面的残余压应力。

3.3 显微硬度

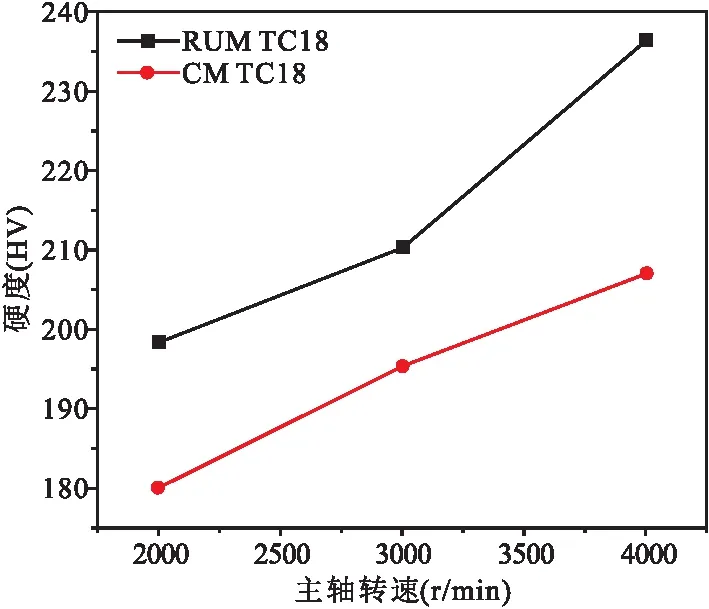

图5为给定其他参数条件下主轴转速对表面显微硬度的影响,从试验结果可以看出,显微硬度随着主轴转速的增大不断增大[18]。

图5 主轴转速对表面显微硬度影响规律

普通铣削加工中,当主轴转速为2000r/min时,钛合金表面显微硬度为180.1HV;当主轴转速为3000r/min时,表面显微硬度为195.48HV;当主轴转速为4000r/min时,表面显微硬度为206.94HV,随着主轴转速的增加,普通铣削加工时的钛合金表面显微硬度提高了19.1%。

超声铣削加工中,当主轴转速为2000r/min时,钛合金表面显微硬度为198.55HV;当主轴转速为3000r/min时,表面显微硬度为216.35HV;当主轴转速为4000r/min时,表面显微硬度为236.54HV。随着主轴转速的增加,超声加工条件下表面显微硬度提高了14.9%。试验结果表明,在相同主轴转速下,超声加工可使表面显微硬度增加10.25%~14.31%。

一方面,在铣削加工过程中,随着主轴转速的增大,材料的应变硬化速率提高,切削过程中对加工表面的强化效应增强,使得表面显微硬度增加[19],同时随着主轴转速的增加,钛合金中的钛元素与空气中的O元素和N元素反应加剧,在加工表面形成氧化钛和氮化钛薄膜,工件脆性不断增加,提高了表面显微硬度[20];另一方面,由于超声加工的断续切削特性,刀具对加工表面产生高频冲击,使表层材料受到更大的挤压,进一步使工件表面材料发生连续的塑性变形,在加工表面层产生更大程度的塑性变形,导致硬化程度不断增大,显微硬度不断提高[21]。

4 结语

通过对超声振动铣削和普通铣削钛合金的表面形貌、表面粗糙度、表面显微硬度和表面残余应力进行分析,得出以下结论。

(1)在给定其他加工参数条件下,采用普通铣削加工与超声振动加工试验,结果表明,超声铣削加工后钛合金表面形貌呈周期性鱼鳞状。与普通铣削加工相比,超声铣削加工钛合金表面粗糙度增加17.1%~20.1%,并随着主轴转速增加,超声铣削与普通铣削钛合金表面粗糙度均呈下降趋势。

(2)超声铣削加工在加工表面下方会形成相较于普通铣削加工更深的加工变形层,其在不同主轴转速下的表面显微硬度均高于普通铣削加工表面显微硬度,并且主轴转速越高,表面显微硬度越大。

(3)超声铣削加工表面残余应力高于普通铣削加工表面残余应力,且超声振动铣削加工表面上的残余应力均为残余压应力,同时在两种加工方式下残余应力值均随着主轴转速的增大而增大。

(4)与普通铣削加工相比,超声铣削加工有助于提高表面显微硬度和表面残余应力,有效改善钛合金表面完整性,体现出超声铣削加工更好的铣削工艺特性。