硬度检测在民航维修热处理工艺中的应用

孟 妍,李 伯

(北京飞机维修工程有限公司,北京 100621)

民航客机在高温、高速、腐蚀环境和交变载荷的工作条件下,且对安全性、可靠性和经济性要求极高,因此航空装备设计相对其他工程装备对材料性能的要求更加严苛。热处理作为民航客机维修中诸多工艺环节中的一个特殊过程,对改变材料组织、提升材料性能方面起到至关重要的作用。硬度是衡量金属材料软硬程度的一个机械性能指标;同时,亦可综合反映材料表面局部体积内的弹性、微量塑变抗力、形变强化能力以及大量塑性变形抗力等性能[1]。由于硬度检测操作便捷,对样品接近于无损测试,同时又能敏感地反映出材料化学成分、组织结构的差异,因而广泛应用于民航维修业各生产环节中。

1 应用分析

硬度检测一般仅在金属表面局部体积内产生很小的压痕,通常视为无损检测,因而对大多数零部件可使用成品试验而无需专门加工试样;同时,通过硬度检测也易于检查金属表面层情况,如脱碳、渗碳、表面淬火以及化学热处理后的表面质量等。目前已知的硬度试验方法有十余种,按其方式原理大体上可分为压入法、回跳法和刻划法三大类。其中以布氏硬度、洛氏硬度、维氏硬度和显微硬度为代表的压入法硬度试验广泛应用于民航维修领域检查热处理工艺质量。

1.1 硬度检测在飞机起落架零件修理中的应用

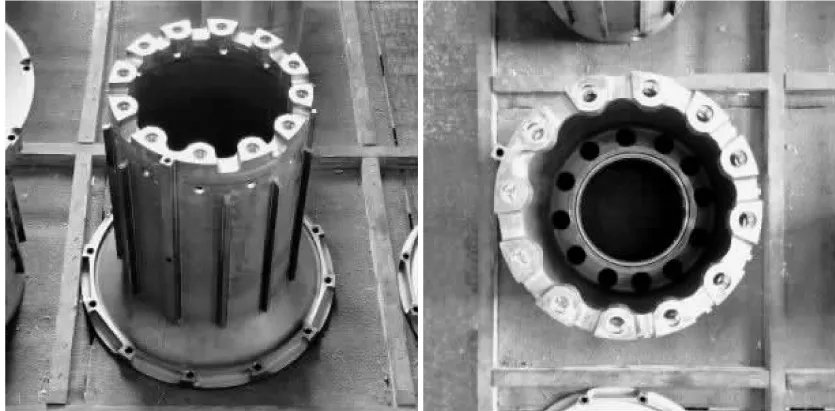

起落架作为民用客机起降的主要承载部件,零部件多由高强度合金钢构成,并通过热处理、电镀等工艺优化其强度、耐磨和耐腐蚀性能。以件号161W2160的波音777客机主起落架轮轴梁(零件形貌见图1)修理为例,其整体结构采用具有良好机械性能以及高强度-重量比的AISI 4340M高强度钢制成,波音零件维护手册(BOEING COMPONENT MANUAL,以下简称CMM)中规定,热处理至强度275~300 ksi,检查其洛氏硬度应为55~65 HRC。对此零件的硬度检测需在修理车间现场进行,且应尽可能选择较小的试验载荷,以降低零件表面残留压痕的深度。综合上述考虑,最终选择便携式超声波硬度计(如图2所示)作为检测设备,此设备基于超声波阻抗法原理,具有测量快速、压痕小和材料适用性广的特点,非常契合针对起落架零件进行硬度检测的场景需求。应用便携式超声波硬度计对该轮轴梁进行硬度检测,硬度平均值为62.1 HRC,符合相应验收标准。

图1 777主起落架轮轴梁Fig.1 777 main landing gear forward axle

图2 便携式超声波硬度计Fig.2 Portable ultrasonic hardness tester

件号162A1120的波音737前起落架内筒(零件形貌见图3),波音CMM中规定,热处理至强度275~300 ksi,检查其洛氏硬度应满足55~65 HRC。使用便携式超声波硬度计对该前起落架内筒进行硬度检测,硬度平均值为61.3 HRC,确保了修理工艺的质量,亦体现了便携式硬度计应用于飞机起落架等大型航空零部件硬度检测时的优越性。

图3 737前起落架内筒Fig.3 737 front landing gear inner cylinder

1.2 硬度检测在飞机刹车组件修理中的应用

钛合金材料具备较高的强度以及极好的耐热性能,广泛用于民航客机制造中[2]。如件号GA32430的波音787电刹车扭力管(零件形貌见图4),采用钛合金制造,维修手册要求热处理后检查其内壁硬度应不低于270 HB,方可达到放行标准。由于测量位置为管体内壁,受空间限制较大,且考虑到钛合金材料特有的弹性模量,因而采用电阻式便携硬度计(如图5所示)作为检测设备。该设备原理为通过测量压头表面与试样接触后形成的回路中电阻值变化,反映出相应的压痕深度,进而得到试样硬度值。使用该硬度计对电刹车扭力管进行硬度检测,硬度平均值为316 HB,前序维修工作的质量得到了有效验证。

图4 787电刹车扭力管Fig.4 Torque tube of 787 electric brakes

图5 电阻式便携硬度计Fig.5 Resistance type portable hardness tester

1.3 硬度检测在飞机机身结构修理中的应用

现代民航客机机身框架多由复合材料制成,需使用大量型材来连接机身和铝合金蒙皮,此类型材多由7075铝合金制成(如图6所示),具有轻量化、高强度和韧性好的特点。维修手册中热处理工艺要求,型材在487~499 ℃温场内固溶35~45 min,淬火后时效 22~24 h,其硬度在83.5~94.0 HRBW范围内,方可确认型材热处理后为7075-T62状态。维修生产中,鉴于其批量化测试特点,实验室采用全自动洛氏硬度计(如图7所示)作为检测设备,并结合专用支撑夹具,最终硬度为89.0 HRBW,保障了热处理后的材料状态,亦验证了热处理工艺的质量。

图6 铝合金型材Fig.6 Aluminum alloy profiles

图7 全自动洛氏硬度计Fig.7 Automatic rockwell hardness tester

2 结论

综合上述分析,我们认为通过硬度检测对民航飞机维修中热处理工艺质量进行检验是经济有效,且非常可靠的;与此同时,因其具有工作效率高、对零件损伤小的特点,在制造维修产品线和检测实验室的应用中均展现了良好的适用性。航空安全是促进航空工业高效发展的前提和基础,热处理工艺作为保障航空产品安全性的重要工艺措施之一,对其质量的有效控制,亦是对适航安全的有力保障[3]。

3 改善和预防性建议

随着航空业对热处理质量控制重视程度的不断提高,还需从根本上完善过程工艺和相应检测技术,及时期发现和消除热处理工艺缺陷带来的影响。我们结合工作实践,归纳如下缺陷和问题,并提出了针对性的预防和应对措施。

1)热处理执业人员专业技术能力有待提升。措施:做好人员能力持续监督,定期组织技术培训和考核,以提升人员专业技能,确保对AMS 2750等工艺文件的正确解读。

2)渗碳件淬火后表面硬度低[4]。措施:进行表面渗碳处理后,确保零件温度低于100 ℃,并采取措施避免零部件面层因接触空气而产生氧化脱碳。

3)开裂、氢脆现象。措施:严格控制热处理工艺中各参数的设置;执行去应力和除氢工艺,去应力处理可避免因应力集中产生的应力腐蚀开裂,除氢处理可及时有效地使材料中渗入的氢逸出,避免氢脆的发生[5]。

4)特殊造型零件不具备硬度检测条件。措施:替代采用可间接反映材料力学性能的其他参数进行测量,如电导率等;致力于推进硬度检测仪器的发展,以期填补空白。

本文介绍了硬度检测在民航维修热处理工艺中的应用,可促使该检测技术和工艺质量的提高,进一步提升维修效率和可靠性。