电机油冷设计对电机性能影响的研究

胡 攀, 陈东亚, 韦 虹

(1.宁波吉利罗佑发动机零部件有限公司, 浙江 宁波 315336 2.浙江吉利动力总成有限公司, 浙江 宁波 315800;3.宁波上中下自动变速器有限公司, 浙江 宁波 315800)

0 引言

随着油耗和排放法规的日益严苛, 各大主机厂从原传统燃油车的开发转向混动车型和纯电车型, 而对于混动车型和纯电动车型的核心动力部件电机的性能要求在逐步提升,在“节能与新能源汽车技术路线图2.0”中明确了电机在功率密度、效率、成本以及噪音控制等多方面的要求。 而要达指向性目标2025 年电机功率密度要达到5kW/kg,2030 年电机功率密度要达到6kW/kg, 强化电机的冷却是必不可少的手段。

随着电机功率密度的提升带来了更高的散热需求,而这主要因为功率密度提升带来了电流密度增加, 电机绕组温升快容易导致绝缘层的破坏从而导致电机短路,并且永磁体温度过高会造成永磁体的不可逆退磁,从而降低电机的寿命。 强化电机的冷却不仅可以提升电机寿命,由于电机散热还限制了电机的峰值和额定扭矩,所以散热性能的提升还能提升电机的性能输出。 电机峰值扭矩除了电磁设计的限制外,其工作时间的长短主要受限于电机的散热能力,如散热能力不佳,电机无法达到峰值扭矩的目标性能,特别是对于需要持续输出的额定扭矩,其冷却能力越强,持续扭矩与峰值扭矩的比值越大。 所以要想提升电机的功率密度,必须强化电机冷却性能,而当前乘用车电机的主要趋势是从电机水冷技术向油冷技术发展[1]。

1 研究机型的介绍

本次研究开展的基础机型为额定功率30kW 的发电机, 其主要特点是需要足够的小型化来满足布置空间的要求,其峰值有效功率密度要求达到6kW/kg 以上,电机主要技术参数如表1 所示。

表1 电机技术参数

高功率密度对于电机散热要求极大, 所以本次课题主要针对该机型的冷却设计,从电机损耗分布着手,结合油冷快速台架的验证结果, 采用热网络法和有限元法对电机温度场进行仿真优化, 最终通过试验验证其油冷设计的效果。

2 电机的损耗分析

电机损耗的损耗分布主要由铜耗、 铁耗和摩擦损耗组成, 损耗降低电机性能的同时产生热量是温度场计算的热源[2]。 因此,准确计算电机损耗分布对于油冷设计具有重要的意义。

2.1 铜耗的研究

永磁同步电机铜耗的主要来源是由定子的绕组产生,其电机绕组由电流流过产生焦耳 损耗[2-3,12,13],其计算公式如式(1)所示,而相对比高转速的电机来说除了直流产生的焦耳损耗外, 还有交流产生的趋肤效应和邻近效应带来的附加铜耗也需要一并考虑。

式中: PCu—铜损损耗(W);m—电机相数;I—通电电流有效值(A);R—绕组20℃下的阻值(Ω); ɑ—电阻温度系数(Ω/℃)。

2.2 铁耗的研究

电机中铁心由于正弦磁场交变所引起的损耗为铁心损耗。 根据铁耗的产生原因主要分为:磁滞损耗、涡流损耗和附加损耗[8,9,13]。 单位体积铁耗如公式(2)所示。

式中: PFe—铁耗(W);Ph—铁心磁滞损耗(W);Pe—铁心涡流损耗(W);Pa—铁心附加损耗(W);Kh—磁滞损耗系数;Ke—涡流损耗系数;Ka—附加损耗系数;Bm—磁密幅值(T);f—磁场频率(Hz);ɑ—经验系数,一般取2。

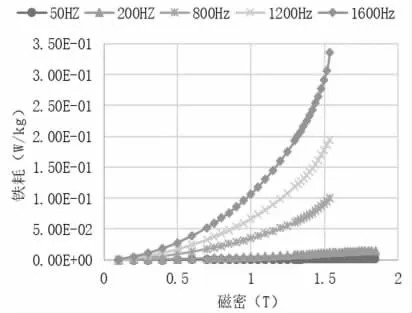

铁耗系数作为铁心的性能的关键输入, 其大小会在不同的频率下进行测试, 通常会根据供应商提供的硅钢片的实测曲线进行拟合得到。对本文采用的0.27mm 硅钢片在50Hz、200Hz、800Hz、1200Hz、1600Hz 工作频率下进行铁耗系数拟合,拟合曲线如图1 所示。

图1 不同频率下的铁耗分布

2.3 永磁体损耗的研究

电机磁钢造成的损耗在电机损耗中占比小,其主要是因为电机内部磁场密度的变化导致了永磁体内部产生涡流损耗。 而造成电机涡流损耗的主要原因包括了电机定子齿槽使得电机旋转的过程中磁路的磁阻发生了变化和在绕组中电流在磁密中所引起的谐波两个方面。在永磁体引起的集肤效应和涡流在单位体积内所产生的损耗可由式(3)表示。

式中:Pe永磁—永磁体内涡流损耗 (W);V永磁—永磁体体积,其大小等于永磁;厚度b、宽度h、长度L 的乘积(mm3);Bav—平均磁密(T);σ—导电率;X—变量,其表示为永磁体厚度b 与透入深度δ 的商。

2.4 电机损耗分布的研究

电机损耗除了铜耗、铁耗和永磁体的损耗外,还包含了机械损耗, 对于油冷电机的机械损耗主要包括轴承等运动件的摩擦损耗、风摩损耗以及搅油损耗等,根据电机结构不同其机械损耗均有差异, 本次研究中机械损耗主要以电机实际测试为准。而对于铜耗、铁耗以及永磁体损耗的分布采用motor-CAD 软件进行电磁建模研究电机损耗分布, 其电磁模型如图2 所示, 电机为圆线集中式绕组,电机不同转速满载的损耗分布如图3 所示,可看满载工况下电机损耗以定子绕组的铜耗为主, 交流铜耗、铁耗以及磁钢损耗均随着转速升高而上升。

图2 电机电磁模型

图3 电机满载损耗分布

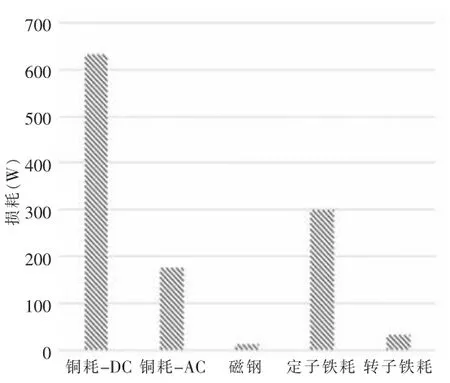

本次研究着重针对电机额定工况进行油冷设计优化, 从图4电机额定工况的损耗分布可以看出,该工况下损耗主要集中在定子绕组和铁心上,由此油冷设计主要针对定子进行加强冷却设计。

图4 电机额定工况下损耗分布

3 电机油冷设计变量验证

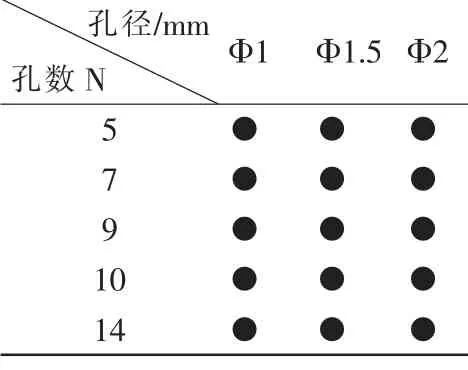

本次研究为了验证不同油冷结构设计对于电机冷却性能的影响,搭建电机油冷结构验证的专用台架,如图5 所示,台架电压为24V 安全电机,其电机采用三相串联结构,模拟均匀发热热源。如图6 所示为改制电机的结构,可实现不同冷却结构,包括不同孔径、孔数以及分布的切换验证,本次验证的方案如表2 中所示,结构设计上主要有设计冷却孔的孔径和孔数。

图5 电机油冷设计验证台

图6 油冷电机结构

表2 电机定子油冷验证方案

3.1 冷却流量对于电机性能的影响

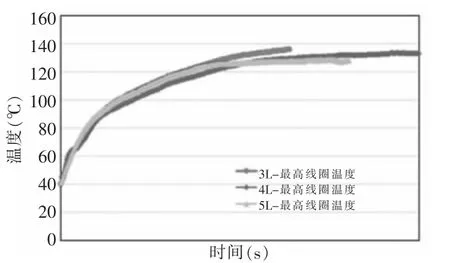

从图7 可看出在不同冷却流量下的线圈最高温度差异明显, 冷却流量越高油冷效果越好。 从图8不同流量下的摩擦损失可以看出摩擦损失随着流量的加大而增加, 并且3~5L/min流量下摩擦功差别小,流量10L/min 与5L/min 摩擦功差别大。 所以流量的选择需要平衡冷却效果和摩擦功来考虑。

图7 不同冷却流量下的线圈最高温度

图8 不同冷却流量下的摩擦损失

3.2 冷却孔数和孔径对于电机性能的影响

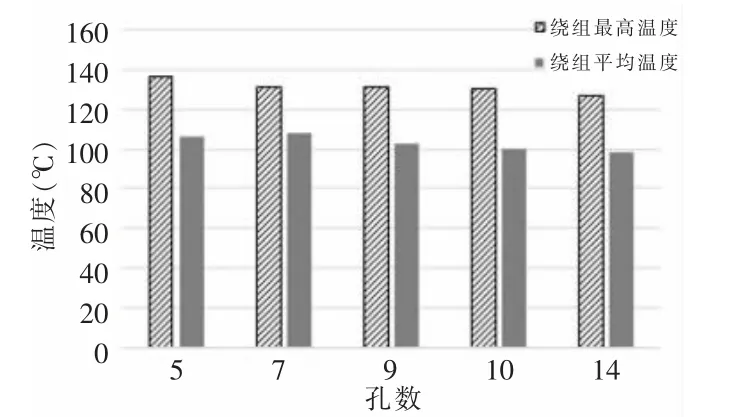

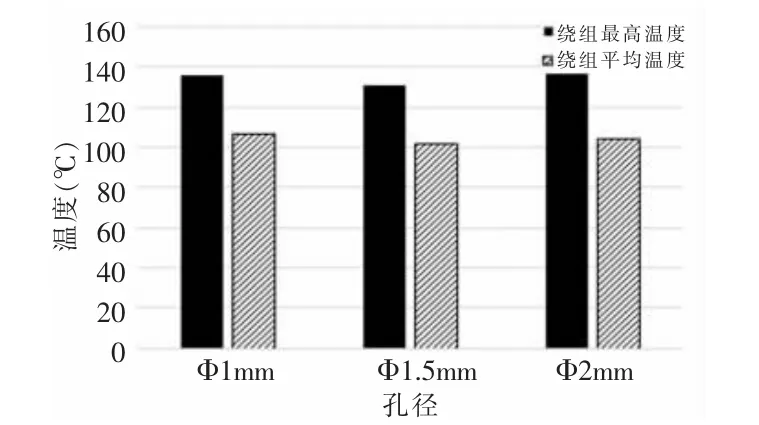

对于冷却管路孔数的验证我们采用多孔数对电机进行验证,其验证结果如图9 所示:在相同的流量5/min,孔径Ф1.5mm 下孔数为14 的效果最佳,分析该结果主要由于孔数越多充分换热的面积越大,散热能力越强。从图10中的验证结果可看出,在孔数为9 的冷却管设计条件下,孔径为Ф1.5mm 的冷却效果最佳,但差别不大,分析该结果主要由于在相同的流量和孔数下, 孔径越小冷却的流速快某些区域换热效果好,但换热面积变小,所以冷却效果需要平衡两者关系, 从当前不同孔径下的冷却效果来看,孔径对冷却效果的影响较小。

图9 不同孔数对冷却效果的影响

图10 不同孔径对冷却效果的影响

4 电机热仿真分析

当前电机热网络法主要针对电机整体平均温度水平进行快速的预测, 而有限元法针对电机的整个温度分布情况进行计算分析。

4.1 热网络法计算

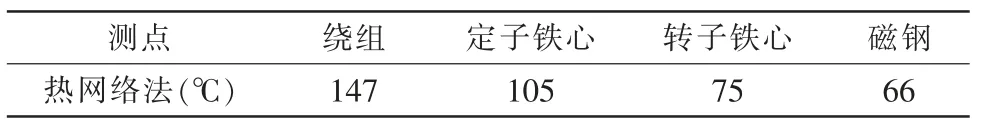

采用热网络法对于电机温度分布进行快速参照油冷变量设计台架验证的结果,结合公式(3)计算绕组和铁心等换热面上的平均换热系数, 用于motor-CAD 软件中采用热网络法进行电机的温度计算,图11 所示为热网络法仿真模型,其可计算各部位温度如表3 所示,从热网络模型中可以看出电机最高温度位于槽内的绕组处, 表3 所示的是油冷电机部分点的最高温度情况, 最高温度绕组温度147℃,并未超出绝缘H 级最高温度180℃的要求,由于油冷变量设计台架验证的结果中未涉及到转子和磁钢的换热系数参数,所以热网络法对于转子部分的温度预测仅作为参考,由于换热系数的差异会导致与实际温度差异大。

图11 热网络模型

表3 热网络法温度仿真

式中:Q—换热量(W);K—换热系数(W/m2k);A—换热面积(m2);△T—温差(k)。

4.2 有限元法计算

通过star-ccm++软件建模采用有限元仿真的方式研究电机的温度分布情况, 其热源的加载来源于Motor-CAD 的电磁计算结果, 通过电磁计算获得电机绕组、铁心、磁钢等部件的发热量,加载至有限元模型中。 在仿真模型中需要准确加载电机各个部件的材料属性, 以及根据油冷快速验证的结果计算电机各部位的接触热阻并加载至仿真模型中。 仿真模型的计算模型选择如图12 所示,主要采用欧拉多相流以及K-Omega 湍流模型。

图12 有限元计算模型

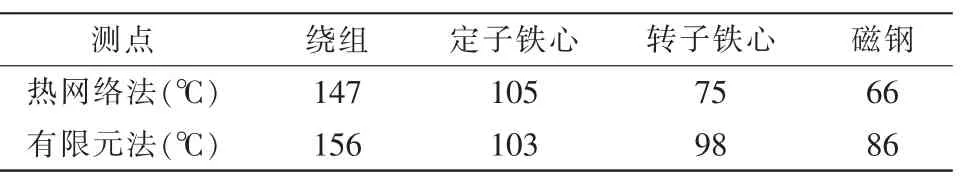

在仿真模型搭建完成后我们对电机的流场进行优化,如图13 所示为油冷电机温度场仿真模型,主要目的是调整冷却管路设计中孔的布置位置以及孔的夹角等设计参数,使得冷却的换热面积以及换热位置处于最佳的状态。从表4 的热网络计算与有限元计算的结果中发现有绕组最高温度达到156℃, 满足设计要求,并且限元计算结果与热网络计算结果相差9℃,主要由于有限元法计算温度场可计算得到局部的温度分布, 而热网络法计算是采用的平均换热系数进行计算,得到的是平均的温度情况。

图13 有限元仿真模型

表4 热网络法vs 有限元法温度仿真

表5 仿真结果与测试数据的对比

5 电机试验验证

通过电机温度场试验研究电机冷却结构设计对于电机冷却效果的影响, 图14 所示为冷却流量5L/min 下的温升曲线,可以看出电机绕组最高温度133℃,距离温度180℃还存在较大安全空间,相比于热网络法和有限元法计算结果最大差距达到了23℃, 推断由于有限元法等效的绕组模型无法准确体现绕组状态, 实物绕组之间存在间隙,散热效果更好,并且温度传感器测量为漆包线绝缘外层测点温度导致了差异大。 而从定子表面测点温度来看最大温度差异为5℃,由于模型不存在较大差异所以数据较为准确。 所以有限元法计算电机温度场模型建立需要与实物尽量保持一致,否则导致较大的差异,但整体的分布趋势具有较好的指导意义。

图14 电机绕组温升曲线

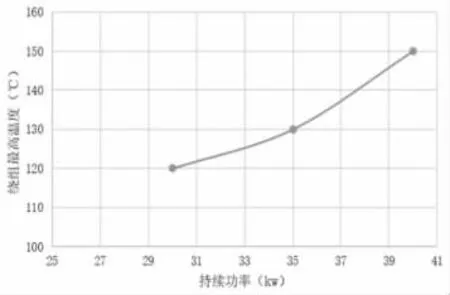

从图15 额定工况下在不同的冷却流量对应绕组端部测点最高温度可看出,流量越大对于冷却效果越好,当前在5L/min 的流量下绕组最高温度只有133℃, 表明其持续运行功率可继续提升。在图16 可看出持续运行功率达到40kW 绕组最高温度达到150℃,由此在该油冷设计结构的条件下电机最大的持续功率输出至少可以达到45kW, 相对于原先的额定功率设计目标30kW 高出了33%,从数据上看电机仍然具备进一步小型化的潜力。

图15 额定工况30kw 不同流量下电机绕组最高温度

图16 不同持续功率下的绕组最高温度

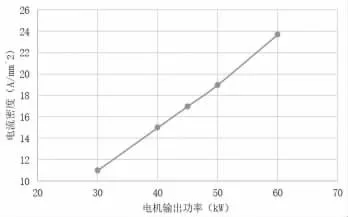

如图17 所示在40kW 下电机电流密度在15A/mm2,由此后续进一步进行电机小型化优化时可考虑额定工况点的电密保持在15A/mm2下冷却系统仍满足散热需求。

图17 不同持续功率下线圈的电流密度

6 结束语

(1)通过电机损耗分布的分析了解了各工况下电机的损耗占比,在额定工况在铜耗占比大,需要重点解决绕组的冷却, 由此在冷却结构的设计上重点是如何降低绕组的最高温度。

(2)通过油冷台架的快速验证我们了解到了冷却流量对于电机冷却效果的影响,流量越大冷却效果越好,但同时需要考虑搅油损失,需要平衡两者之间的关系;对于孔径和孔数分布对于冷却效果的影响, 孔数越多总体来说由于冷却越均匀,换热面积更大,带来的冷却效果越明显,对于孔径的大小主要影响了流速,其对冷却效果影响较小。

(3)通过热网络法与有限元法的仿真计算我们可以预测电机的散热水平, 热网络法可以更快速的预测电机的温度情况,其依赖于试验数据的准确性,要想研究局部的温度仍需要大量的测点数据,由此其主要用于趋势预测。有限元法计算电机温度场可以知道电机的温度分布,但其数值的准确性依赖于数模的准确性, 并且还需要后续试验数据的校准。

(4)通过油冷电机的测试验证,我们可以发现最终的冷却结构具备很好的冷却效果, 在达到目标功率密度6kW/kg 的前提下, 持续工作功率40kW 相比与初定的额定功率高出33%,仍然具有较大的小型化空间,并且额定功率点在该冷却设计下可以参照电流密度15A/mm2进行设计。