深冷处理对5083Al-Mg合金组织和性能的影响

晋芳伟, 吉学英, 马秀勤, 高榆岚

(1. 贵州工程应用技术学院 机械工程学院, 贵州 毕节 551700;2. 贵州工程应用技术学院 毕节循环经济研究院, 贵州 毕节 551700)

深冷处理是指在低于-130 ℃下对工件进行冷处理,与通常的冷处理技术(-70~-80 ℃,即干冰温度)相比温度要更低,因此也称为超冷处理。目前,深冷处理用于改善材料性能的研究仍是热点。譬如对于黑色金属及合金,深冷处理用于Cr-Mo-V-Ni钢,其抗拉强度略有提高,屈服强度则显著提升[1]。对AISI D6工具钢进行深冷处理,可在保持耐磨性不降低的情况下提高硬度及韧性[2]。淬火加深冷处理能显著提高30CrMnSi结构钢的塑性[3]。WC-Co硬质合金经-196 ℃深冷处理12 h,其断裂韧度提高14.3%,同时深冷处理对其耐磨性的提高有很大影响[4]。深冷处理可改善合金表面质量,降低表面粗糙度、减少残余应力和表面缺陷[5-6]。在柴油机凸轮轴的热处理工艺中加入深冷处理[7],可使轴的显微组织变好、力学性能提高、热处理畸变可控。对YG11C 硬质合金进行深冷处理后其耐磨性较常规处理提高显著,但经磁场深冷处理后其耐磨性反而降低[8]。当然,深冷处理用于铝合金的研究亦很广泛。Al-Zn-Cu合金焊接件经深冷处理,焊核区晶粒细化,焊接接头的冲击性能和抗拉强度得以提升[9]。Al-Zn-Mg-Cu合金经深冷处理后,用高分辨率透射电子显微技术观察到GP区和亚稳相,深冷处理诱导GP区中的第二相析出,深冷处理通过改善合金显微组织而改变其性能[10]。对Al-Mg合金而言,对其进行深冷处理的研究报道较少见。Al-Mg合金广泛应用于航空航海和机械制造业之各类配件。更由于Al-Mg合金之密度比纯铝还小,材质更加轻盈,焊接性能和抗腐蚀性能稳定,因此常作为轮船、军舰和飞机上的蒙皮。目前报道的改善Al-Mg合金性能的方法有均匀化退火[11]、轧制[12]、改变铸型[13]等。本文对5083Al-Mg合金进行“液体法”深冷处理,研究深冷处理时间对其组织和性能的影响规律。

1 试验材料与方法

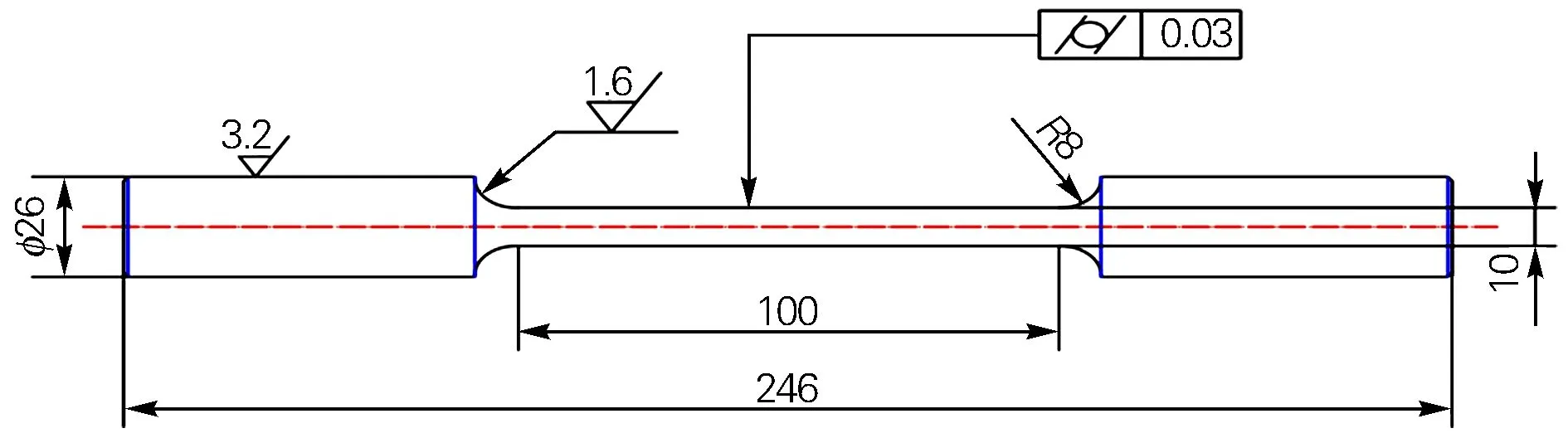

试验材料为5083Al-Mg合金棒材,主要成分见表1。制备拉伸、金相和硬度试样,拉伸试样尺寸见图1。制备6组试样,每组试样包括3根拉伸试棒、一个金相试样和一个硬度试样,其中一组作为对比试样,不做深冷处理,另外5组试样分别浸泡于液氮中进行深冷处理,浸泡时间依次为4、12、24、72和120 h,浸泡结束将试样取出并回温至室温。

图1 5083Al-Mg合金拉伸试样尺寸Fig.1 Dimensions of tensile specimens for the 5083Al-Mg alloy

表1 5083Al-Mg合金的化学成分(质量分数,%)

用WAM-300微机控制电液伺服万能试验机进行力学性能试验,取3根拉伸试棒力学性能试验值的平均值作为每组试样的试验结果进行分析。用210HBS-3000型的数显布氏硬度计测定硬度,其中,压头为硬质合金小球,直径为φ10 mm,加载载荷是1000 kg,加载时间为30 s。取硬度试样两底面硬度值的平均值作为每个试样的试验结果。金相试样经预磨、抛光、氢氟酸水溶液腐蚀后,用蔡司扫描电镜进行组织分析。

2 试验结果与分析

2.1 深冷时间对合金拉伸性能的影响分析

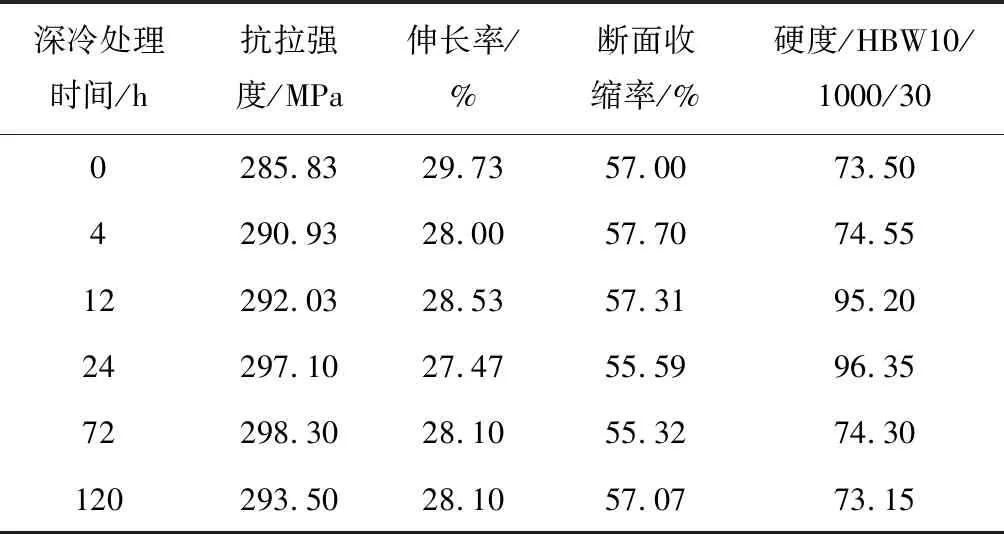

表2为每组试样的力学性能测试结果,其中一组试样未进行深冷处理,深冷时间用0 h表示。由表2可见,合金的抗拉强度在0~72 h范围内随着深冷时间的增加而增大。在深冷时间为72 h 时,合金试样抗拉强度达到最大值298.3 MPa,与未经深冷处理的试样比较,抗拉强度提高了4.4%。深冷时间为120 h时,试样的抗拉强度293.5 MPa,尽管与未经深冷处理的试样相比抗拉强度仍然提高,但与深冷时间为72 h的合金试样相比抗拉强度却有所降低。可见,深冷时间过长,反而对进一步改善合金的抗拉强度不利,亦即,通过深冷处理提高5083Al-Mg合金的抗拉强度存在较佳时间范围。

表2 不同深冷时间处理后5083Al-Mg合金的力学性能

同样,从表2中可看出,合金经深冷处理后伸长率有所下降,但随深冷时间的延长,伸长率变化不大。与未经深冷处理的试样比较,深冷处理24 h时伸长率下降了2.26%,降幅最大。从表2还可知,深冷处理对合金的断面收缩率影响甚微。经深冷处理的5组试样的断面收缩率平均值为56.60%,而未经深冷处理试样的断面收缩率是57.00%,可见合金经深冷处理后断面收缩率的改变非常有限。

从上述5083Al-Mg合金拉伸性能试验结果可见,合金经深冷处理后,不同深冷处理时长下各力学性能指标表现各异。深冷处理的主要目的之一是提升合金材料的强韧性,即不损失塑性的情况下提高强度。表2的试验数据表明,5083Al-Mg合金经不同时间深冷处理后强度均有不同程度提高;伸长率均有所下降,但数值有限;断面收缩率几乎不受影响。这对于提高合金的强韧性比较有利。目前认为铝合金的深冷处理强化机理是深冷处理过程中基体组织之晶格畸变产生局部应力集中,诱导位错发生缠绕,从而使合金强度提高[14];铝合金在低温下获得的过饱和点缺陷及位错增殖,与溶质原子相互作用导致沉淀物析出,加强弥散强化改善合金塑性[15]。5083Al-Mg合金的组织由α-Al和Al3Mg2相组成,深冷处理时由于内应力的作用,固溶在α-Al中的Mg原子析出并与Al原子作用生成Al3Mg2相,该相弥散分布改善合金塑性。因此,即便合金深冷处理后强度提升,但塑性却损失甚微甚至有所改善,如深冷处理时间为12 h时,5083Al-Mg合金试样的抗拉强度明显增加,断面收缩率却增大。当深冷处理时间超过24 h后,随着时间的增加抗拉强度的提升程度变缓,深冷时间过长,如处理120 h,抗拉强度反而有所下降。究其原因,深冷处理前期(12~24 h)晶格畸变明显,抗拉强度提升显著;当深冷处理时间过长,如达到120 h时,应力集中产生的晶格畸变程度有所缓解,导致强度下降。

2.2 深冷处理时间对合金硬度的影响分析

从表2的硬度测试结果可知,随着深冷时间的变化试样硬度明显存在峰值。未经深冷处理试样的布氏硬度为73.50 HBW,经深冷处理12 h和14 h试样的硬度分别为95.20 HBW和96.35 HBW,和未深冷处理试样比较,硬度有明显提高,提升幅值分别是21.7 HBW、22.85 HBW。深冷处理时间超过12 h后,试样硬度继续提高,但增速变缓,当深冷处理增至24 h时试样硬度达到峰值。深冷处理时间超过24 h后,试样硬度值大幅度降低。深冷处理时间为72 h、120 h试样的硬度值分别为74.3 HBW、73.15 HBW,二者相差仅1.15 HBW,变化甚微。硬度和析出相的数量密切相关。当深冷处理时间为12 h时,强化相Al3Mg2的析出基本完成,弥散强化效果较好,硬度提升显著。继续延长深冷处理时间,强化相的进一步析出有限,表现为合金硬度增加不明显。深冷处理时间过长,弥散析出的Al3Mg2相发生脱溶分解,合金的硬度下降,深冷处理对试样的硬度影响减弱甚至消失。

考察深冷处理时间对合金力学性能的影响,则深冷处理时间在4~120 h 范围,抗拉强度均有改善,显著改善的时间范围是12~72 h。考察深冷处理时间对合金硬度的影响,显著提高硬度的深冷处理时间范围是12~24 h。综合考察二者,深冷处理改善合金力学性能和硬度的较佳深冷时间范围是12~24 h。

2.3 显微组织分析

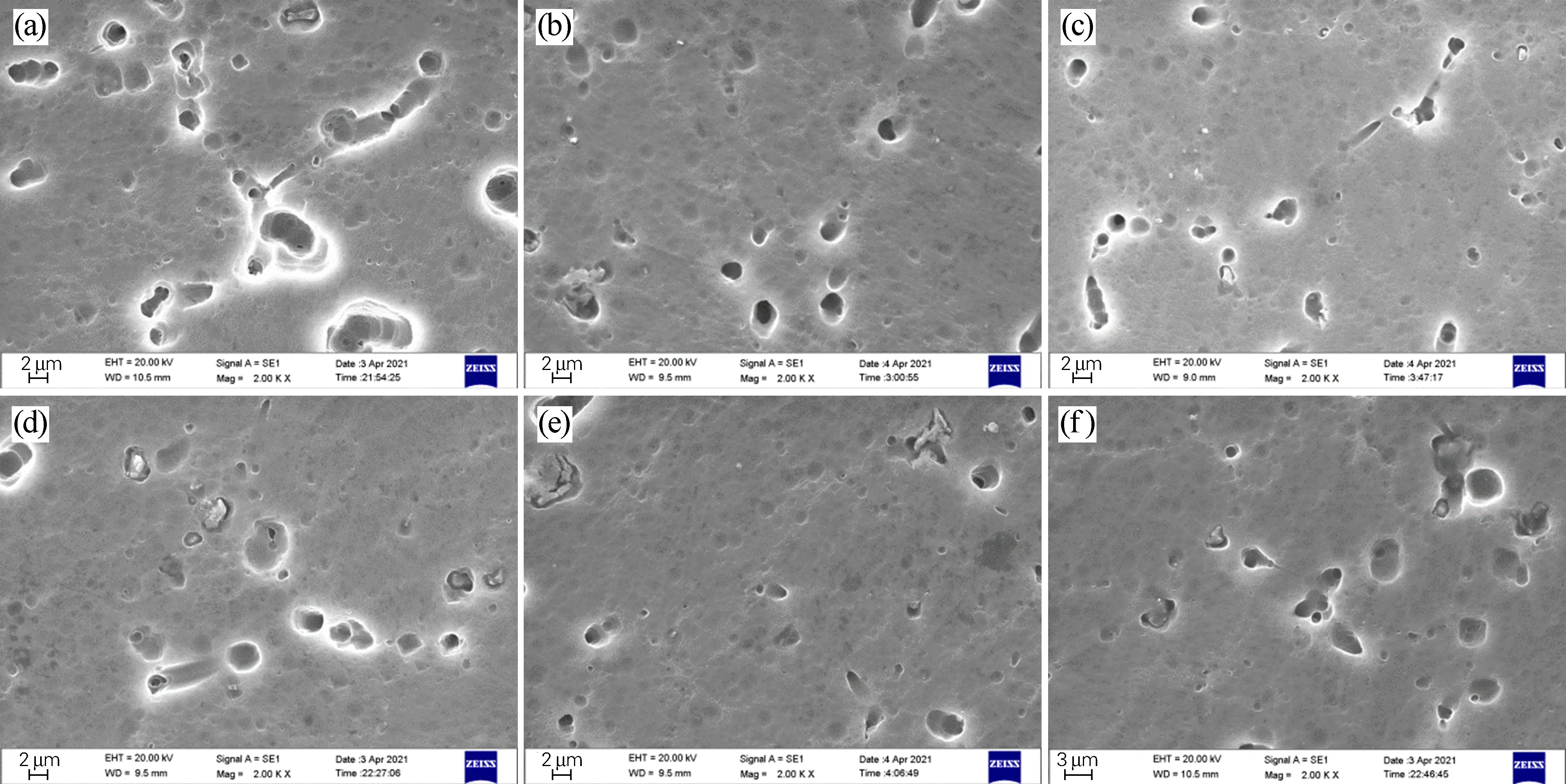

5083铝镁合金SEM组织如图2所示。由图2可见,所有试样组织均由α-Al和Al3Mg2相组成,其中,α-Al为合金基体组织,Al3Mg2为析出相或第二项。未经深冷处理时,其组织中的Al3Mg2相粒状尺寸较大且分布不均匀,经深冷处理后所有试样组织中的Al3Mg2相粒状尺寸均减小且分布更均匀。在4~12 h范围内随着深冷处理时间的延长,试样组织中的Al3Mg2相数量增多,尺寸变小,分布更均匀,如图2(b,c)所示,但当深冷处理时间增至24 h时,试样组织中的Al3Mg2相分布均匀性变差,见图2(d)。当深冷处理时间为72 h时,试样组织中的Al3Mg2相数量明显减少,见图2(e),这就是前面提到的深冷处理时间过长,弥散析出的Al3Mg2相发生脱溶分解导致其数量急剧减少,表现为硬度会大幅度减小,和硬度测定的结果相一致(见表2)。仔细观察和分析图2中铝镁合金试样的组织形貌发现,图2(e)和图2(b)以及图2(f)和图2(a)的组织形貌很相似,而恰巧对应硬度试样测得的硬度值也很接近,分别是74.30 HBW和74.55 HBW以及73.15 HBW和73.50 HBW。观察分析铝镁合金试样的SEM组织同样发现,深冷处理使合金组织中出现Al3Mg2相数量较多、尺寸较小且分布更均匀的较佳深冷时间范围是12~24 h,与合金性能的试验结果相符合。

图2 5083Al-Mg合金试样经不同时间深冷处理后的SEM组织(a)未处理;(b)4 h;(c)12 h;(d)72 h;(e)120 hFig.2 SEM images of the 5083Al-Mg alloy specimens cryogenically treated for different time(a) untreated; (b) 4 h; (c) 12 h; (d) 72 h; (e) 120 h

3 结论

1) 5083Al-Mg合金的抗拉强度在0~72 h范围,随着深冷处理时间的增加而增大;深冷处理时间过长,反而不利于合金抗拉强度的进一步改善,提高合金抗拉强度的深冷处理时间存在较佳范围。

2) 5083Al-Mg合金经深冷处理改善拉伸性能和硬度的较佳深冷处理时间为12~24 h,深冷处理时间达到72 h时,深冷处理对进一步改善5083Al-Mg合金力学性能不利。

3) 深冷处理使5083Al-Mg合金组织中出现Al3Mg2相数量较多、尺寸较小且分布更均匀的较佳深冷时间范围是12~24 h。