某污水处理厂MSBR工艺升级改造为MBBR工艺的工程应用

张申旺,杨 硕,张向阳,*,张彦浩

(1.济宁市城市水务服务中心,山东济宁 272000;2.山东建筑大学市政与环境工程学院,山东济南 250101)

氮、磷一直是污水处理领域最受关注的元素,脱氮除磷是污水处理厂的重要任务。为了应对我国更高的环保要求,近年来对氮、磷的排放限值更为严格。出水排入敏感水域的排放标准在一级A标准基础上进一步提高,氮、磷等营养元素指标向地表Ⅳ类、Ⅲ类水靠拢[1]。因此,很多污水处理厂的提标改造势在必行。某北方市政污水处理厂已投产运行多年,原主体工艺为改良式序列间歇反应器(modified sequencing batch reactor,MSBR),总处理规模为20万m3/d,原设计出水水质执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准。主要存在的问题是当进水水质波动或冬季低温时,出水TN有时达不到一级A标准,难以达到更严格排放标准的要求。而且,随着城市的发展,污水量也有所增加,需要进行扩容。通过将MSBR生化池升级改造为移动床生物膜反应器(moving bed biofilm reactor,MBBR)生化池,污水处理厂解决了原工艺不能稳定达到更严格标准的问题,取得了很好的效果。

1 MSBR工艺与MBBR工艺

1.1 MSBR工艺

MSBR是Yang等[2]根据序批式活性污泥法(SBR)技术特点结合厌氧-缺氧-好氧(AAO)工艺研究开发的一种污水处理系统,其综合了AAO、SBR等工艺的特点,脱氮除磷能力较传统AAO工艺更强。该工艺采用单池多格设计,可连续进水、连续出水,具有占地面积小、运行成本低、脱氮除磷效果较好、空间构型和周期变化设置灵活等优点[3],其集约化、一体式的设计理念符合我国国情,在国内很多污水处理厂中一度发挥了非常重要的作用。

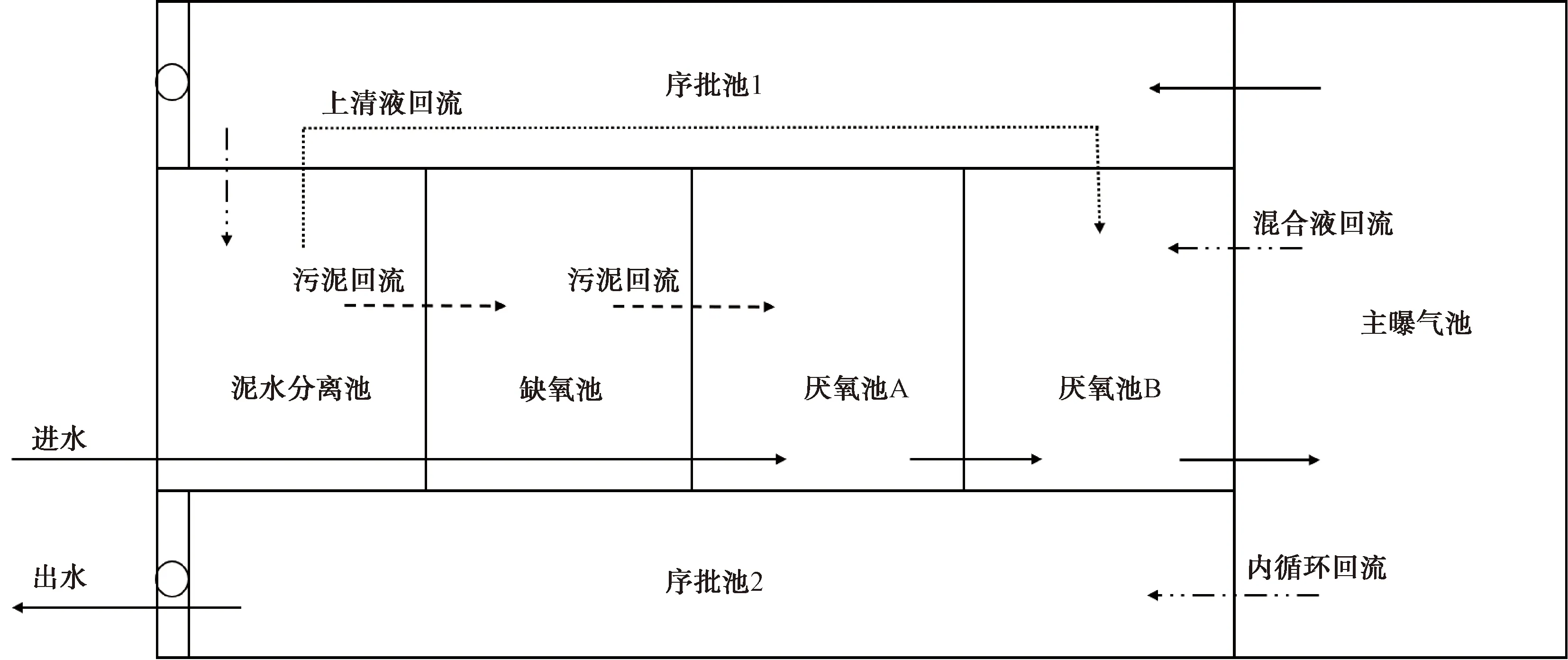

常规MSBR工艺流程如图1所示,采用单池多方格形式布置,系统在恒定水位下连续运行。MSBR工艺是同时进行生物除磷及生物脱氮的污水处理工艺,碳利用率高,因此,脱氮除磷效果较好[4]。然而,由于该系统各格互联、交替操作,且通过选择、组合与取舍操作步骤,调整各工序时间来控制运行,其运行控制和AAO工艺的运行控制相比,更为复杂[5]。此外,受到进水冲击及同步脱氮除磷固有矛盾的影响,厌氧池、缺氧池、曝气池之间容积比不合理、气水比过高等问题,都会限制同步脱氮除磷过程,从而造成在实际运行过程氮、磷去除效率偏低,最终导致污水处理厂出水中的氮、磷指标难以同时达到一级A标准[6]。当进水水质出现波动变化时,需要建立较为复杂的控制系统,才能得到理想的脱氮除磷效果。对于进水水质波动但出水又必须稳定达标的污水处理厂来说,MSBR的短板较为明显。

图1 MSBR工艺流程

1.2 MBBR工艺

在进水水质水量波动和冬季低温的情况下,常规MSBR生化池不能稳定保证出水TN和TP达标,因此,在MSBR基础上对污水处理厂进行升级改造一时成为非常迫切的需要。然而,城市的快速发展导致污水处理厂用地矛盾尖锐突出,大多数新建污水处理厂都面临着用地窘境,污水处理厂扩建与改造更是存在缺地的困难。MBBR以其微生物浓度更高、脱氮效率更高的特点,特别适用于在不增加占地的前提下对现有污水处理厂进行扩容和提高出水水质的升级改造[7]。

MBBR实质上是一种基于特殊结构填料的生物流化床技术,该技术在同一个生物处理单元中将生物膜法与活性污泥法有机结合,有利于提高生物膜与氧气的接触和传质效率,提升反应池的处理能力和处理效果,增强系统耐冲击负荷的能力(包括有毒化合物浓度变化)[8-9]。悬浮载体是MBBR工艺的核心部分,其性能对于生物膜的形成、生长及对污染物的去除效果有着关键作用[10-11],国内市场上大多数MBBR悬浮填料可供生物膜附着的有效比表面积在500 m2/m3以上[12]。填料内部生长着大量厌氧菌或兼氧菌,而其外部为好氧菌,使填料及其周边同时存在硝化反应和反硝化反应,因此,大大提高了脱氮效率。MBBR还可以通过对核心微生物进行专性富集、固定培养,从而强化脱氮除磷效果,提高污水处理厂生化处理稳定性与抗冲击性[13]。

MBBR可满足不同微生物的生长环境,实现不同功能微生物的污泥龄分离,有利于世代时间长的微生物和特殊降解微生物的生长和富集。载体上的生物膜污泥龄长,适宜硝化菌的生长并维持高浓度的硝化菌,因此,硝化脱氮能力显著。25 ℃下的硝化效率达720~1 000 g 氨氮/(m3·d),而传统的活性污泥法在污泥质量浓度为3 g/L的情况下,硝化效率低于100~200 g 氨氮/(m3·d)[12]。

2 污水处理厂的升级改造

2.1 升级改造难点

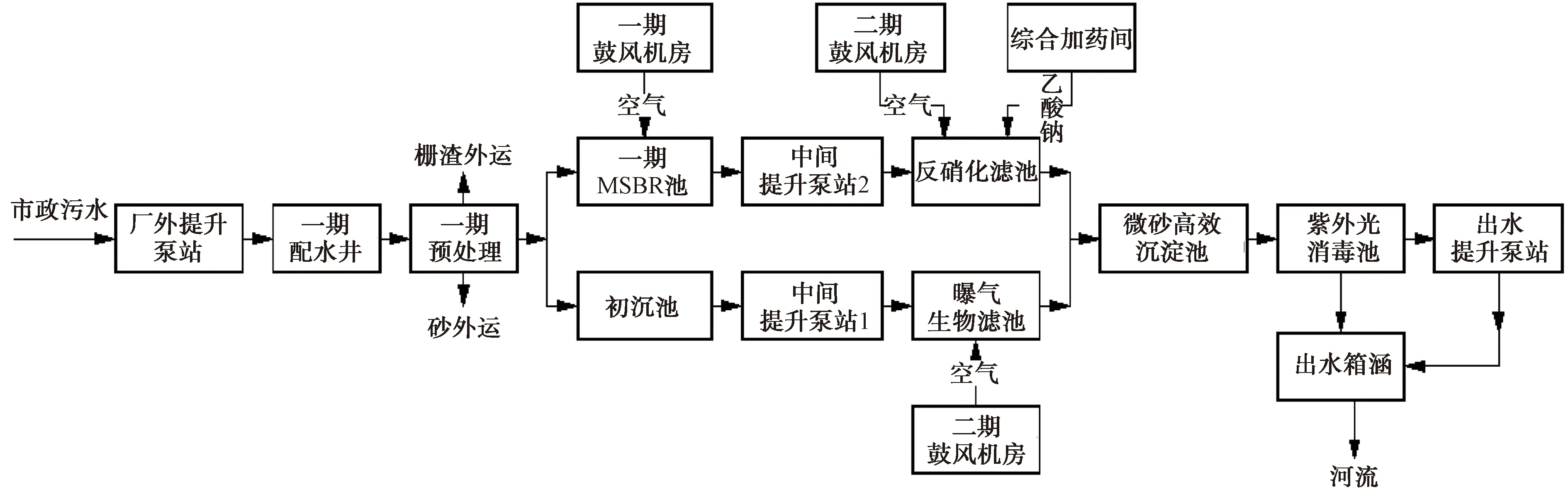

污水处理厂原主体工艺为MSBR,共有MSBR生化池共4座,单池设计规模为5.0万m3/d,总处理规模为20万m3/d,原设计出水水质执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准,原工艺流程如图2所示。新执行的主要水质指标限值如表1所示,最终排放标准达到国标一级A标准,并且对氨氮、TN和TP的限值更加严格。

表1 MSBR池升级改造前后出水主要水质指标限值

图2 污水处理厂原工艺流程

污水处理厂长期运行结果显示,原有工艺主要存在的问题是当进水水质波动以及冬季低温时出水中TN时有超标。另外,随着城市人口的增加,进入污水处理厂的污水量也有所增加,污水处理厂规模需要从20万m3/d提升到25万m3/d,水量增加也是造成出水水质下降的原因之一。如果增加深度处理工艺,理论上出水可以达标排放,但这就意味着必须增建(构)筑物并增设处理设备,会受到污水处理厂占地面积的限制。

2.2 升级改造思路

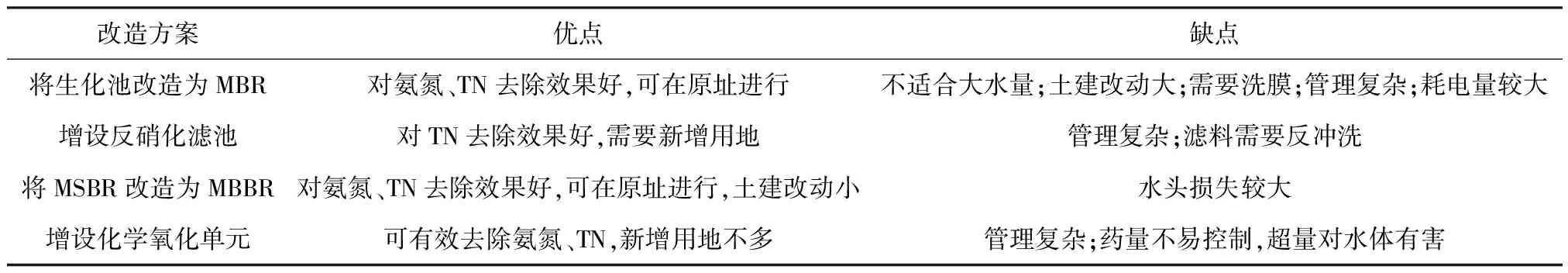

通过对几种改造方案的比选(表2),鉴于该污水处理厂的升级改造必须在原址基础上进行,既要做到不增加占地,又要保证水质达到更高的水质标准,最终选择MBBR工艺作为污水处理厂主体工艺。

表2 提升脱氮效果的污水处理方案比选

在不增加占地面积的前提下,尽量保持原有MSBR池的基本结构,重新设置其内部构造,并向生化池中投加大量悬浮载体,将现有MSBR改造成MSBR-MBBR生化泥膜混合活性污泥系统,提高单位生化池容积的处理水量与氮、磷负荷,改善其处理效果,同时间接满足扩容的需要。对原有MSBR池来说,升级改造后的MBBR单池的设计规模需提高至6.25万m3/d,4座MSBR池总设计规模达到25万m3/d。该处理系统必须确保生物处理系统运行稳定,出水水质稳定达标。

3 现有生化池升级为MBBR的工艺设计

将原有MBSR升级改造为MBBR生化池,需要通过新增加的污染物负荷确定所需填料的体积,同时确定泥膜好氧池与厌氧池的池容。执行新排放标准以后,系统新增CODCr负荷为19 000 kg CODCr/d,新增BOD5负荷为7 000 kg BOD5/d,新增氨氮负荷为2 425 kg 氨氮/d,新增TN负荷为2 900 kg TN/d。

3.1 MSBR池内新分割出的MBBR泥膜好氧池容积

系统新分割出的MBBR泥膜好氧池需要去除CODCr量为19 000 kg/d,去除氨氮量为2 425 kg/d;好氧池BOD5负荷为0.073 kg BOD5/(kg MLSS·d),活性污泥可以完全去除BOD5,不需要增加填料。实际水温下悬浮填料的氨氮容积负荷为0.254 kg TKN/(m3·d),去除TN所需的填料体积为9 558 m3,按9 600 m3计算,以悬浮填料填充率为45%计,则需要池容21 328 m3。

3.2 MSBR池内新分割出的缺氧池容积

4 改造方案

4.1 方案简介

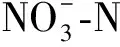

现场共4组MSBR生化池,单组MSBR改造成MSBR-MBBR生化泥膜混合活性污泥系统后的平面布置如图3所示。根据计算结果,对原MSBR池进行如下改造。

图3 MSBR改成MSBR-MBBR生化泥膜混合污泥系统

(1)原MSBR池的单元2、单元3和单元4维持原有形式。经过计算,本项目的单元2~单元4的池容不变,有效水深及平面尺寸不做调整。

(3)将MSBR单元6剩余池体改造为MBBR+好氧池组合。单元6改造为:单元6=单元5′+MBBR+好氧池。分割出的MBBR池单组有效容积为5 331.9 m3,MBBR池数量为4组,水力停留时间为2.05 h,悬浮填料填充率为45%。好氧池单组有效容积为1 538.2 m3。活性污泥好氧池数量为4组,好氧池水力停留时间为0.6 h。主要新增设备为进水闸门、填料、筛网。单组所需风量为430 m3/min。

单组所需增加有效比表面积为500 m2/m3的填料体积2 400 m3,4组池体填料增加体积总共9 600 m3。

(4)其他构造与管路设计

原单元5进入单元6的分配进水管缩短,位于单元5内。单元5为上部出水,通过过水洞与单元6连接。单元6设置进水闸门,避免在没有进水的情况下,填料逆流回到单元5。改造后单元6容积减小。单元6分割出单元5后,再分割为MBBR池+好氧池,MBBR与好氧池中间用隔墙隔开,MBBR出水处设置拦截筛网。

增加了MBBR出水筛网,MBBR进水处设置闸门。MBBR池的进水处不设置进水筛网和在筛网的入水段设置筛网冲洗曝气系统,以免设置的进水筛网会被进水带入的纤维状物逐渐堵塞。但是,为了保证停止进水时的MBBR系统的悬浮填料逆流到其前端的缺氧区,在新建(分割)墙一侧上部入水孔处新增进水闸门。闸门是常开的,只有MBBR池停止进水时关闭,防止悬浮填料的倒流到单元5。另外,为了便于安装闸门和方便开启,新建(分割)墙上搭建设置一走道平台和护栏。

4.2 升级改造方案的特点

(1)针对来水的波动大可能造成生化系统存在水质、水量冲击下出水CODCr、TN超标的问题,将原有MSBR生化池系统的好氧区(单元6)进行重新分割,并增加好氧区容积,在好氧区内增加了填料,升级改造为MBBR,可不增加污水处理厂占地面积,投资较省。

(2)增加了缺氧池停留时间,且好氧区填料表面生长的微生物量大、硝化菌多,能够耐受较高的CODCr负荷和氨氮负荷,脱落的生物膜能够补充活性污泥内的硝化菌,总体上有利于提高TN去除率。

(3)单元5可以在好氧和缺氧之间灵活转换,保留了底部曝气系统,并新增搅拌器,可以应对进水水质的波动,保证出水效果。

5 运行效果与运行费用

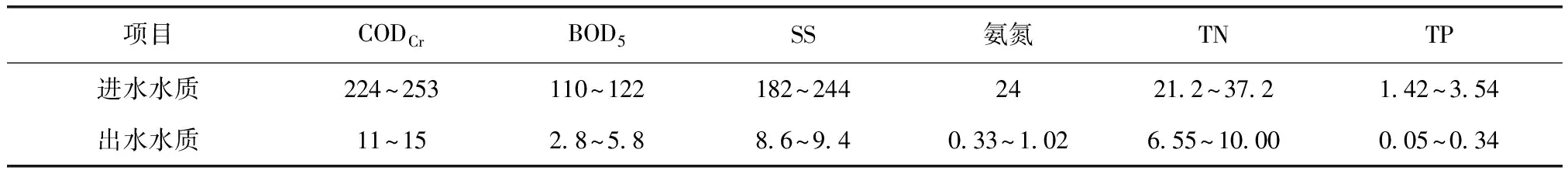

污水处理厂改造完成后,经过调试后稳定运行,出水达到了《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准,氨氮和TN达到了更严格的排放要求。主要水质检测指标如表3所示。

表3 改造后的污水处理厂进出水水质

升级改造后的污水处理运行费用为1.23元/m3,其中包括人工费、动力费、药剂费、维修费、折旧摊销成本等。

6 结论

(1)近年来,各地环保要求提高,对污水处理厂出水的排放要求也更加严格,尤其是敏感水域对氮、磷的排放限值,比国标一级A更加严格。当污水处理厂进水水质发生波动、水量偏高或冬季水温降低时,常规MSBR工艺出水TN稳定达到更严格标准比较困难,因此,采用MBBR工艺在尽量不增加占地面积的前提下对污水处理厂进行扩容和提标改造成为首选手段。

(2)MBBR工艺处理系统包括填料、进出水拦截系统、辅助穿孔曝气系统、填料专用推流器等,通过在好氧池增加悬浮填料,提高优势菌种浓度,并形成良好的硝化反应与反硝化反应环境,可有效提高脱氮负荷和脱氮效率,尤其适合于污水处理厂的提标改造。

(3)在实际工程应用中,将现有MSBR改造成MSBR-MBBR生化泥膜混合活性污泥系统,通过计算确定填料体积以及好氧池与厌氧池池容,对MSBR池体构造进行重新布置,配合设备的改造,完全可以达到预期效果。该污水处理厂升级改造后,处理规模由原来的20万m3/d扩容到25万m3/d,出水氨氮、TN由原来的5(8)、15 mg/L提高到1.5(3)、10 mg/L。