检测吸管抗冲击性能方法研究

冯立玲,张明宇,郭 松,胥文玲,王清华,白晓玲

蒙牛乳业(滦南)有限责任公司,河北唐山 063500

0 引言

吸管是吸取饮品时最常用的工具,主要材质包括聚丙烯(PP)、聚乳酸(PLA)、可降解树脂、纸质等[1]。吸管广泛应用于食品生产企业,涵盖饮料、牛奶等产品的加工制造。市面上随处可见一次性吸管[2]的身影,由于使用的便捷性,吸管如今已经成为很重要的日常用品之一,消费者对于吸管的使用依赖程度也越来越高[3]。

由于各种因素、环节的影响,吸管在运输、使用等过程中会存在破损、开裂等现象,在一定程度上给产品包装的完美性带来不利影响,也给消费者的使用带来困扰,因此吸管的抗冲击性能检测验证显得尤为重要。

衡量吸管使用性能的指标包括吸管的冲击开裂率、弯管螺纹断裂率、吸管破膜率和螺纹牙成型率等[4],其中吸管冲击开裂率是一项可以评价吸管韧性的指标,可以反映吸管产品抗冲击性能是否满足要求。目前通过对吸管抗冲击性能检测方法来计算吸管冲击开裂率,需要对被检测吸管连续进行100 次测试[4],这对于吸管到货入厂检测快速转序存在困难。

为实现吸管抗冲击性能项目高效准确检测的目的,本文从吸管受外力撞击开裂的角度出发,设计了一种检测吸管抗冲击性能的方法,同时开发研制出一种吸管撞击试验仪,利用激光定位和磁力升降系统等方式进行方法改善,通过检测数据来衡量吸管的抗冲击性能,为吸管韧性指标的监控提供重要的试验依据。

1 试验原理

依据《GB/T 9639.1—2008 塑料薄膜和薄片抗冲击性能试验方法自由落镖法》[5]第1部分梯级法的理念:材料突然收到冲击会破裂,反应材料抗冲击作用的能力,是衡量材料韧性的指标。利用一定质量的砝码从固定高度自由落体落下撞击吸管,观察吸管被撞击部位的破裂状态。

2 材料与方法

2.1 仪器与设备

吸管撞击试验仪:辅助定位装置;直尺、砝码(200 g):作为自由落体重物使用,检测过程中会有耗损,可不需要进行检定校准。

2.3 试验方法

2.3.1 检测步骤

准备工作:准备好待检测的吸管样品及砝码。

2.3.2 不使用辅助定位装置

在不使用辅助定位装置测量时,具体操作如下:(1)取20 根吸管于实验台上;(2)将200 g砝码悬在吸管上方200 mm位置处;(3)使砝码自由落体垂直落下,撞击吸管待测部位(吸管两端切口处);(4)观察吸管是否破裂;(5)记录结果:①撞击位置均无破裂,结果出具符合;②撞击位置任一位置出现破裂,结果出具不符合。

2.3.3 使用辅助定位装置

在上述检测方式的基础上,结合重物自由落体撞击待检测吸管的试验思路,优化试验步骤,制作设计开发一种吸管撞击试验仪,通过自动化仪器设备检测,实现吸管抗冲击性能项目的数智化检测。(1)吸管撞击试验仪设计思路

①设计撞击板,将待测吸管固定在吸管撞击试验仪的撞击板上。②设计X、Y、Z轴滑轨:采用9 mm、5 mm空心设计,抗压减重;X轴滑轨采用双滑轨设计使装置更稳定;Z轴滑轨安装标尺,可以精确调整并测量高度;Z轴滑块与套筒固定卡子无缝焊接稳固牢靠。③采用可调节激光十字定位器,调整激光聚焦于吸管切口处,可以清晰准确确定样品待检测部位。④定位螺栓可以锁定滑轨位移位置。⑤选择直径合适,内壁光滑的套筒,本装置选择透明套筒可直观进行观察并有效监控砝码降落过程。⑥磁力系统中安装了偏心电机,设计使用传动轴;并安装电磁铁可将200 g吸住;同时在电磁铁上端安装钢丝绳缠绕轮,通过电机带动缠绕轮运转,可实现电磁铁的升降运动,从而解决砝码自动吸放及升降的功能;⑦安装控制器,可以控制电机带动钢丝绳的运动轨迹;另外,控制器电路板可定时控制电机正反转向和电磁铁消磁间隔。

(2)吸管撞击试验仪外观结构

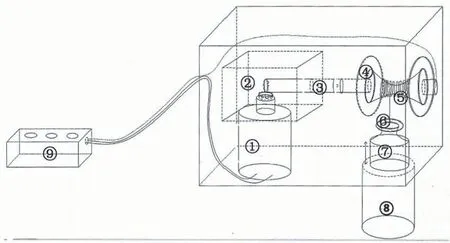

吸管撞击试验仪结构具体名称及功能如图1。①底板:承受撞击力;②吸管固定卡线:固定样品;③Y轴滑轨:前后移动;④X轴滑轨:左右移动;⑤Z轴滑轨:上下移动;⑥套筒:砝码落体定位;⑦激光定位器:切口中心点定位;⑧标尺:校正位移距离;⑨定位螺栓:锁定滑轨位移位置;⑩控制器:控制磁力系统工作;⑪磁力系统:吸放、升降砝码。

图1 吸管撞击试验仪外观结构

(3)吸管撞击试验仪主体结构设计图

吸管撞击试验仪结构设计图具体名称及功能如图2。①偏心电机:提供动力;②齿轮组:动力传导;③传动轴:动力传导;④缠绕轮:缠绕钢丝绳;⑤钢丝绳:拉动电磁铁升降;⑥电磁铁:吸附砝码;⑦砝码:用于撞击试验的重物;⑧套筒:砝码落体定位;⑨控制器:控制电磁铁升降及砝码脱落。

图2 吸管撞击试验仪主体结构设计图

(4)辅助定位装置设计原理

辅助定位装置设计原理:采用X、Y、Z不同方向滑轨设计及激光十字快速定位方式,准确确定待测吸管的检测位置;同时设计磁力自动升降系统,采用蜗杆电机、传动轴、电磁铁、控制器实现重物自动升降。

(5)吸管撞击试验仪操作步骤

使用辅助定位装置(吸管撞击试验仪)测量时,具体操作如下:①连接电源,打开吸管撞击试验仪;②将待测吸管固定在吸管撞击试验仪的撞击板上;③操作控制器上升按钮使砝码位于初始位置;④打开激光十字定位装置,调整激光使其聚焦于吸管检测点;⑤调整套筒高度,使套筒压住激光聚焦的吸管的检测点,砝码圆柱体最高线与筒体高度平齐,砝码和吸管的垂直距离为200 mm;⑥按下控制器下降按钮,砝码自由落体垂直落下,撞击筒底部的吸管待测部位;⑦将套筒位置升高,操作控制器上升按钮使砝码恢复初始位置;⑧观察吸管是否破裂,撞击位置均无破裂现象为符合,出现破裂现象为不符合,记录检测结果。⑨试验结束,关闭仪器。

3 结果分析

3.1 不使用辅助定位装置测量

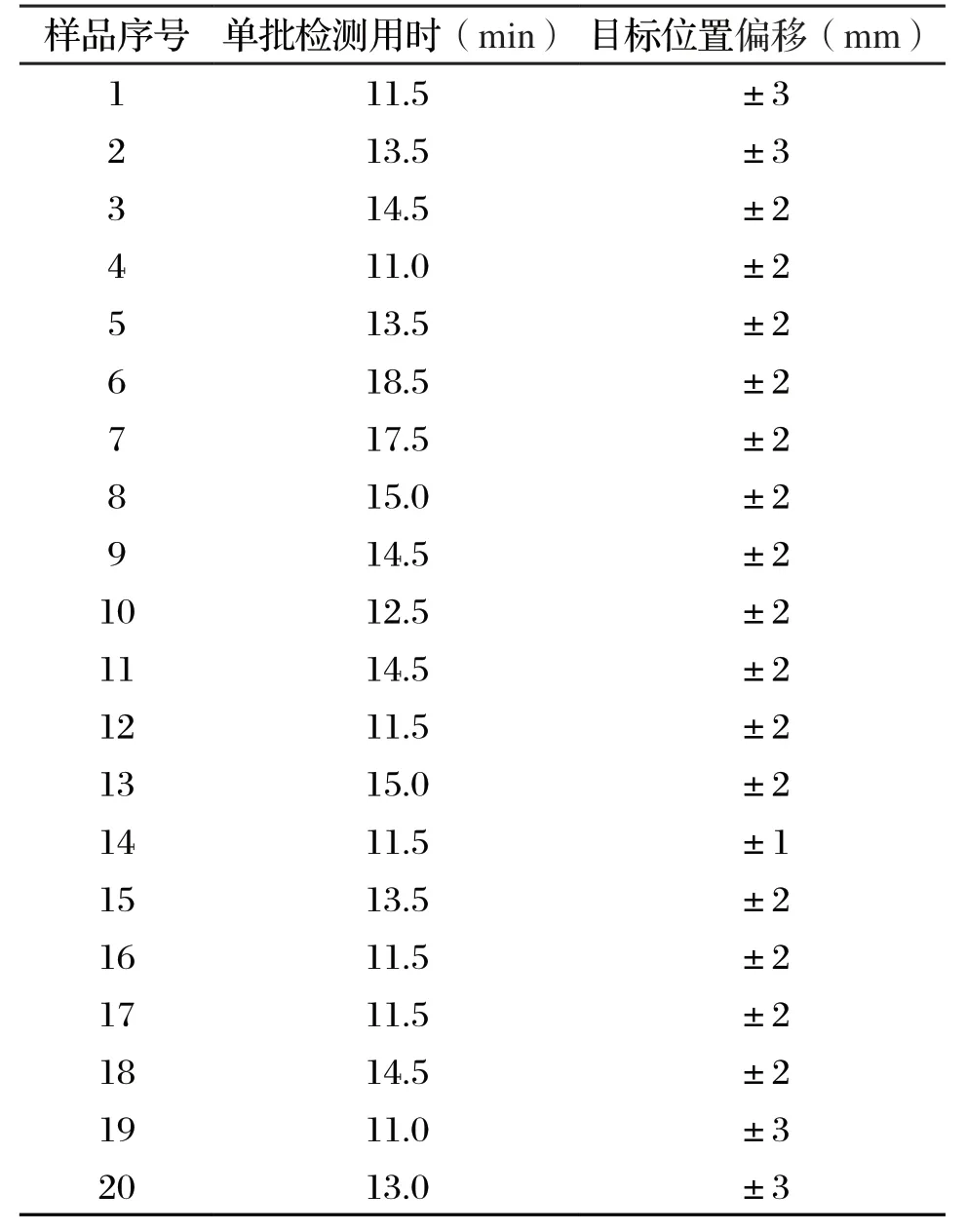

不使用辅助定位装置进行测量,每次对单批(20 根)吸管检测用时、砝码距目标位置偏移进行跟踪统计,具体结果如表1。

表1 不使用辅助定位装置测量数据汇总

3.2 使用辅助定位装置测量

使用辅助定位装置进行测量,每次对单批(20根)吸管检测用时、砝码距目标位置偏移进行跟踪统计,具体结果如表2。

表2 使用辅助定位装置测量数据汇总

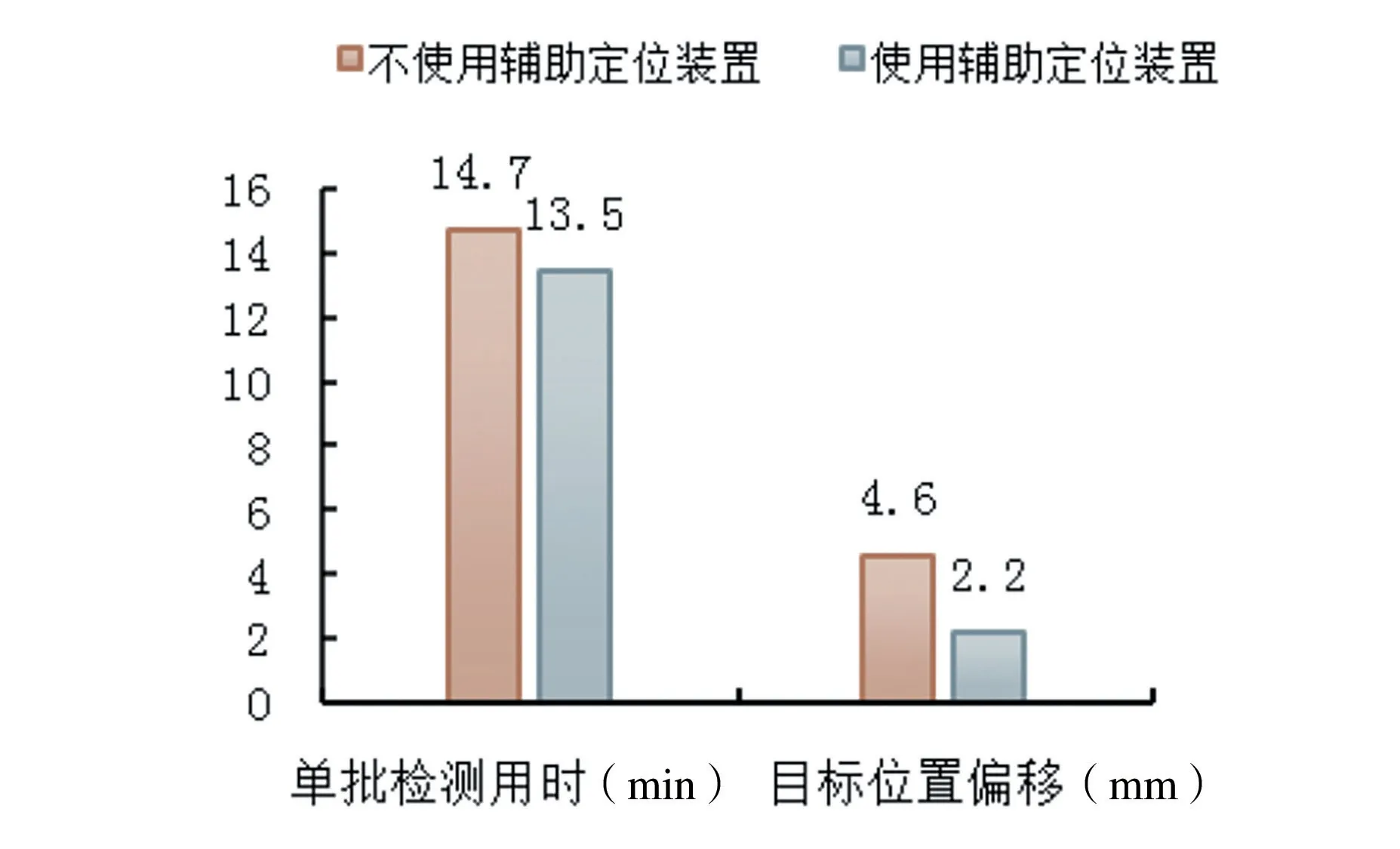

3.3 两种方式数据对比

将不使用和使用辅助定位装置两种方式进行吸管抗冲击性能检测的平均数据进行对比绘制柱形图,具体如图3。从图3可以看出,在操作过程检测用时方面,使用与不使用辅助定位装置差异不明显;不使用辅助定位装置,在控制砝码与吸管样品待检测位置过程存在人为误差,而且人员力度不同,造成目标位置偏移较大,影响检测结果的准确性。使用辅助定位装置可以降低人为操作误差,在检测用时、砝码距目标位置偏移方面更具优势。

图3 使用与不使用辅助定位装置检测对比图

3.4 重复性检测

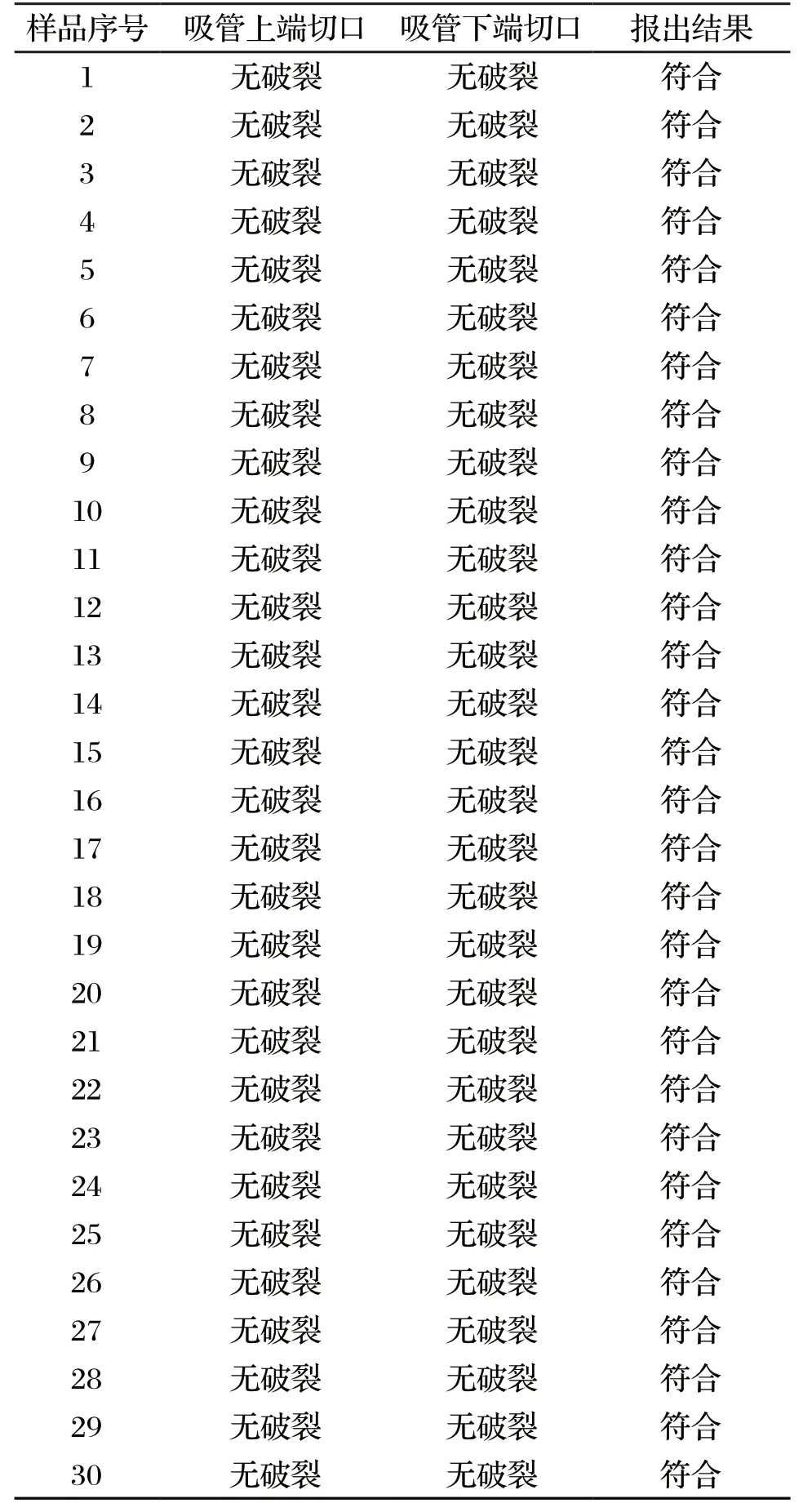

使用吸管撞击试验仪作为辅助定位装置进行吸管抗冲击性能重复性检测,检测30 根同一批次吸管,具体结果如表3。

表3 使用辅助定位装置重复性检测数据汇总

通过对3 0 根吸管抗冲击性能进行重复检测,检测结果一致,参考GB/T6739.1—2004[6]中重复性内容中定性项目:“用相同的方法,同一试验材料,在相同条件下获得的一系列结果之间的一致程度”,使用吸管撞击试验仪作为辅助装置进行30组样品重复性检测,符合检测要求。

3.5 合格率统计

使用吸管撞击试验仪作为辅助定位装置进行吸管抗冲击性能合格率统计,按照检测要求每批到厂吸管分别抽取20 根,观察每一根吸管撞击位置是否有裂口,计算对应合格率。统计2023年1—6月合格率数据,具体如表4。

表4 吸管抗冲击性能合格率统计数据汇总

通过对半年吸管抗冲击性能合格率数据的统计,使用吸管撞击试验仪作为辅助定位装置可以监控吸管到厂检测合格率指标,避免抗冲击性能差的吸管投入使用。

3.6 吸管撞击试验仪应用的可行性

传统的人工检测方法,存在效率低、工作量大、准确率不高等缺点[7]。不使用辅助定位装置检测过程中,采用套筒压住吸管自由落体随机撞击检测,不能将吸管位置进行固定,吸管待撞击部位不能准确定位,不能高效的连续检测多个样品。引入吸管撞击试验仪其中利用标尺和激光十字定位可以,准确确定吸管切口位置;同时,具备磁力自动升降系统的吸管撞击试验仪解决了吸管抗击性能检测过程中反复手动操作、人为干预砝码升降及砝码的自动脱落问题,可以实现多个样品连续检测,在实现快速、高效、准确的同时,也提升了仪器运行效率和智能化程度,同时沉淀了技术经验,作为行业内技术首创,2022年3月已成功获得《吸管撞击试验装置的电磁铁升降系统及吸管撞击实验装置》专利[8]。

4 结论与讨论

本文通过对吸管抗冲击性能进行研究,利用一定质量的砝码从固定高度自由落体落下撞击吸管,观察吸管被撞击部位的破裂状态,从而确立了吸管抗冲击性能快速检测方法,并设计出一种吸管撞击试验仪,利用该仪器的激光定位及磁力升降功能,能够快速、准确、高效完成吸管抗冲击性能项目的检测,实现了吸管到厂数智化检测的目的。该项目研究不仅可以为解决终端产品因吸管破裂带来的客户投诉问题,提供有效的监控手段;而且为吸管物料入厂检验标准制定,提供了可靠的数据依据。同时,可简化工作流程沉淀技术经验,并作为行业内有效试验方法有很大的推广价值。