西部干旱区金矿历史遗留堆浸氰化尾渣污染管控技术及应用

郝建青,何新春,文 星,徐冬冬

(中国恩菲工程技术有限公司)

引 言

堆浸氰化尾渣是以金矿石为原料,经破碎后按一定层次和高度堆放到铺有防渗漏且能自动收集含金贵液场地上,采用氰化物淋洗矿堆氰化浸出提金后的工业固体废物[1-2]。氰化提金工艺具有工艺成熟、成本低廉、金回收率高、对矿石适应性强、可以就地产金等优点,在当前黄金工业生产中处于主导地位[3]。但是,该工艺生产过程中产生的堆浸氰化尾渣综合利用处置率低,历史累积量更是巨大。据统计,全国黄金冶炼厂每年氰化尾渣产生量约2 000万t[4]。巨量氰化尾渣堆存占用大量土地,同时存在极大的水体和土壤污染等风险[5-6]。中国西部干旱地区生态系统属于典型生态脆弱地区,具有稳定性差、结构单一等特点。长期矿业活动影响了其生态系统的结构及功能,造成水体和土壤污染,引起了社会的关注[7]。

堆浸氰化尾渣中氰化物污染防控技术主要包括物理、化学、生物、自然降解等方法[5,8],不同工艺通过相应的技术方法对其中的氰化物进行脱除处理,以达到相关标准中处置或利用要求,从而降低其对环境的危害程度。目前,对于堆浸氰化尾渣资源化利用的研究,多集中在提金方法的改进方面[9-13],以此实现最大化的有价金属回收。对于暂不具备资源化利用条件,尤其是无主矿区堆浸氰化尾渣,无法按照HJ 943—2018 《黄金行业氰渣污染控制技术规范》处理处置,亦无条件按照危险废物处理处置的大部分废渣存在极大环境风险隐患[14]。此外,氰化物含量较低的历史遗留堆浸氰化尾渣污染控制相关的研究较少。

本文以西部干旱区金矿历史遗留堆浸氰化尾渣为研究对象,利用原位封存阻隔实现堆浸氰化尾渣污染管控,可以有效阻隔污染物通过降雨等方式扩散和渗透,工程实施后管控效果明显,达到预期的工程目标。

1 工程概况

本文作为案例研究的金矿历史遗留堆浸氰化尾渣位于中国西部,该金矿于20世纪90年代开始采用公路拓展汽车运输方案露天开采,金矿石为地表氧化矿,采用氰化堆浸提金工艺。历经10余年的开采,累计共生产黄金2.5 t,目前该金矿地表氧化矿资源已经枯竭。金矿采坑两侧遗留有近百个堆浸氰化尾渣堆,总占地面积约63.40万m2,堆存方量约240万m3,这部分堆浸氰化尾渣体量巨大且无任何环保措施。

1.1 气候环境

该金矿所处区域属大陆性寒温带干旱气候,冬季严寒且漫长,夏季炎热干燥,春秋季短暂,日照充足,年平均日照2 900 h,平均气温3.0 ℃,极端最高气温42.2 ℃,极端最低气温-51.5 ℃,平均无霜期137 d,全年干旱少雨,年平均降水量仅158.3 mm,多集中在7—8月,冬季降雪厚度400 mm左右,年蒸发量约1 731.5 mm。

1.2 水文地质

该金矿所处区域水文地质条件相对简单,第四系覆土层为不含水层,地下水类型为石炭系基岩裂隙水,其储水构造为石炭系碎屑岩的节理裂隙。含水层厚度和深度随裂隙发育而变化,为非均质含水层。地下水富水性为极贫乏,埋深较大,为6.20~51.53 m。地下水主要接受冰雪融水、沟谷潜流及暴雨洪流入渗补给,地下水流径流水力坡度为12 ‰。矿区位于地下水径流区,主要以矿坑涌水、人工开采及泉水的方式进行排泄。根据前期水文地质调查资料,渣堆底部0~2 m的第四系天然包气带防污性能为中—弱,矿区基岩包气带的防污性能为强。现场照片见图1。

图1 现场照片

2 堆浸氰化尾渣污染特征

该矿区堆浸氰化尾渣堆原责任主体灭失,堆浸生产资料严重缺失,根据仅有的资料和现场勘查,部分堆浸氰化尾渣堆底部设计的防渗层结构为:原始地面平整+300~500 mm黏土压实+土工布+防渗膜(HDPE膜/LLDPE膜/彩条布)+PVC保护板+小粒径矿石保护层,但大多遗留堆浸氰化尾渣堆为倒堆后的堆体,底部无任何防渗措施。根据项目前期调查资料,矿区污染源主要为未做任何防护措施的堆浸氰化尾渣,主要污染物为氰化物、砷。

2.1 堆浸氰化尾渣检测分析

对堆浸氰化尾渣样品进行浸出毒性(酸性)试验,并对检测结果进行统计分析(见表1),样品中铬、银、镍、钡、硒、六价铬、烷基汞均低于检出限,pH值为7.28~12.15,铜、锌、铅、镉、铍、砷、汞、氟化物、氰化物有检出,但所有检测指标均小于GB 5085.3—2007 《危险废物鉴别标准 浸出毒性鉴别》规定的浸出毒性鉴别标准浓度限值。酸浸污染物检出率见图2,污染物浓度范围与限值关系见图3。

由试验结果可知:堆浸氰化尾渣虽然属于《国家危险废物名录(2021年版)》规定的危险废物,但由于长期的自然降解,主要污染物质量浓度低于浸出毒性鉴别标准浓度限值。

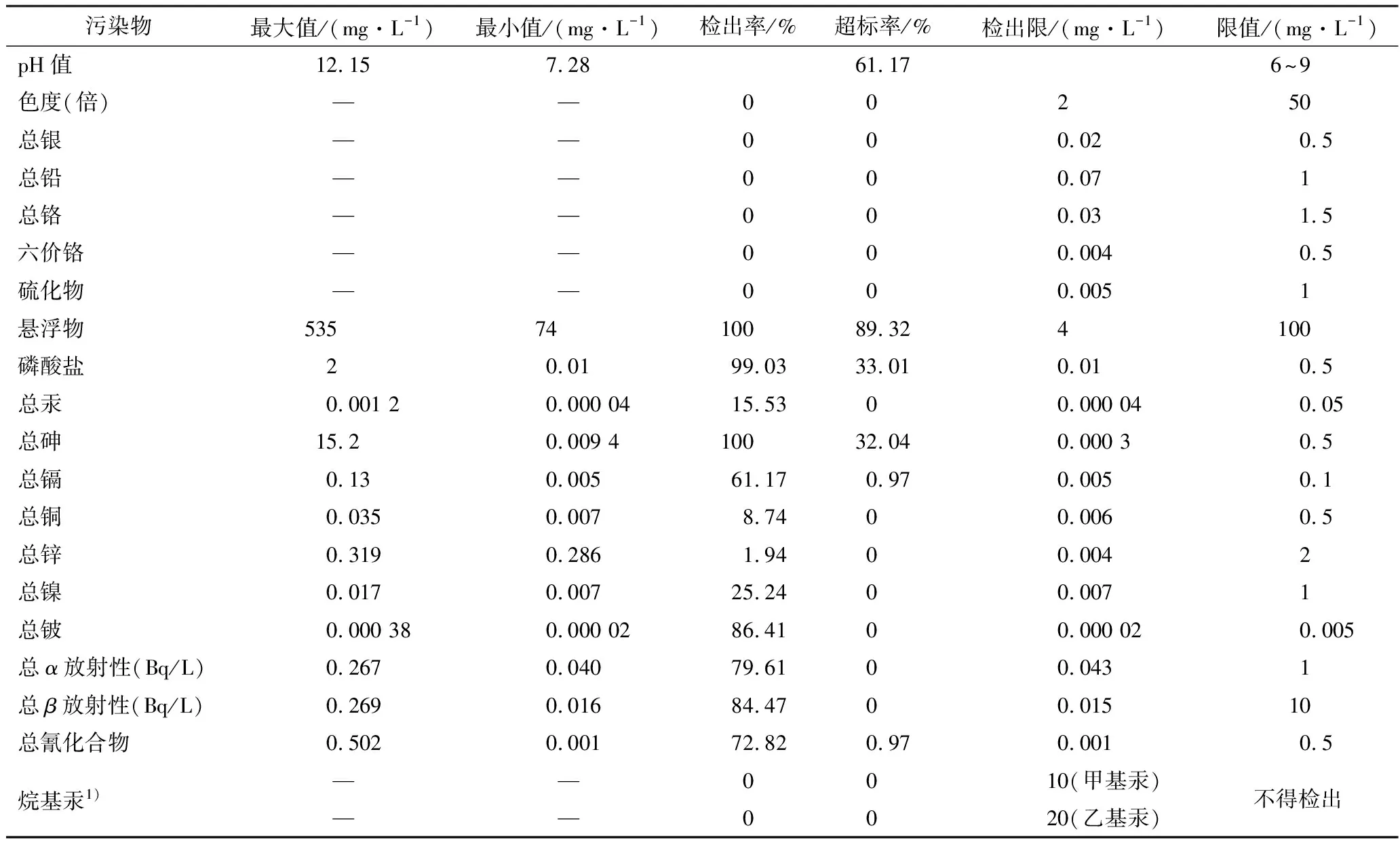

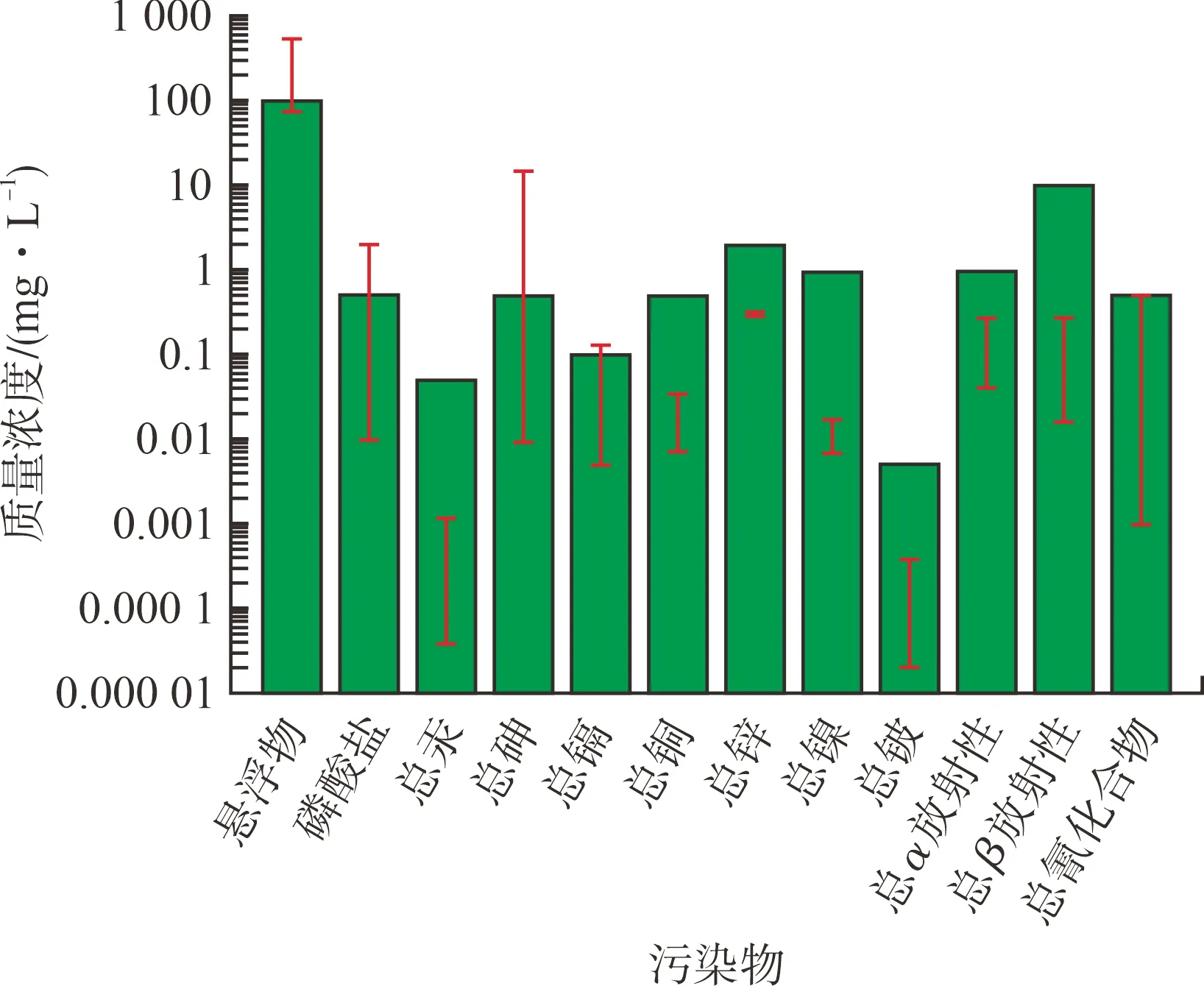

对堆浸氰化尾渣样品进行浸出毒性(水浸)试验(见表2),样品中色度、总银、总铅、总铬、六价铬、烷基汞、硫化物均低于检出限,pH、悬浮物、磷酸盐、总砷、总镉、总氰化合物指标超过GB 8978—1996 《污水综合排放标准》中第二类污染物最高允许排放浓度一级标准,样品总超标率达到98.06 %。水浸污染物检出率与超标率见图4,污染物浓度范围与限值关系见图5。

表1 浸出毒性(酸性)试验结果

图2 酸浸污染物检出率

图3 酸浸污染物浓度范围与限值关系

表2 浸出毒性(水浸)试验结果

图4 水浸污染物检出率与超标率

图5 水浸污染物浓度范围与限值关系

由试验结果可知:堆浸氰化尾渣具有第II类一般工业固废的特性,在自然状态下,尾渣中的污染物通过雨水淋溶扩散,存在污染环境的风险[15]。

2.2 环境调查

对堆浸氰化尾渣堆底部和周边土壤进行取样检测,土壤样品中汞、砷、镉、铅、镍、铜及氰化物均有检出,六价铬无检出。其中,渣堆底部土壤中氰化物检出率为82.5 %,渣堆外围土壤中氰化物检出率为11.4 %。土壤中主要污染因子为砷,为6.9~16 963 mg/kg,超标率为92.5 %。在95 %置信区间下,渣堆底部土壤含砷2 796~4 934 mg/kg;渣堆外围土壤含砷25.2~245.5 mg/kg。渣堆底部及周边土壤由于受渣堆中砷的污染,表现为渣堆底部土壤含砷明显偏高,渣堆周边土壤含砷也高于矿区外围土壤背景值,但由于矿区周边主要是岩石,且多数堆浸氰化尾渣堆所处地势较低,影响范围内的土壤较少,厚度较薄。经过风险评估,确认污染土壤具有不可接受的环境风险。

矿区地下水含砷超过GB/T 14848—2017 《地下水质量标准》Ⅲ类地下水质标准,满足Ⅳ类地下水质标准。矿区下游直线距离3 km外的地表河流达到GB 3838—2002 《地表水环境质量标准》地表水Ⅲ类水质要求。

3 污染风险管控技术方案

3.1 方案确定

符合HJ 943—2018 《黄金行业氰渣污染控制技术规范》进入堆浸场进行原位关闭作业的金矿石氰化尾渣、金精矿氰化尾渣需满足的技术要求为,氰渣或氰化尾矿浆中总铜、总铅、总锌、总砷、总汞、总镉、总铬、铬(六价)低于GB 18598—2019 《危险废物填埋污染控制标准》入场填埋污染控制限值要求,且根据HJ/T 299—2007 《固体废物浸出毒性浸出方法 硫酸硝酸法》制备的浸出液中氰化物(CN-计)按照HJ 484—2009 《水质 氰化物的测定 容量法和分光光度法》测得的值不大于5 mg/L。因此,对于底部防渗结构还保留的氰化尾渣具备原位关闭作业的条件,可利用原位关闭并铺设有效表面封场覆盖防渗层的方式实现污染防控的目的。

在酸浸条件下,堆浸氰化尾渣不具备危险废物浸出毒性的特性,氰化物质量浓度远低于5 mg/L。但堆浸氰化尾渣水浸结果表明,其具有明显的第II类一般工业固废的特性。根据项目区域水文地质调查报告,区域地下水埋深较深。渣堆底部0~2 m的第四系天然包气带防污性能为中—弱,但其下部的岩石和岩体的渗透系数较小,基岩包气带的防污性能强。因此,在良好水文地质条件下,倒堆后形成的堆浸氰化尾渣堆也具有较好的天然底部防渗条件,也可以进行原位关闭,并结合氰化尾渣堆表面封场覆盖防渗阻隔方案达到进一步污染防控的目的。

综合考虑原位封存阻隔污染防控的可行性、项目所在区域经济发展情况、气候环境及矿区周边环境敏感目标等因素,可采用原位整形后对该金矿历史遗留堆浸氰化尾渣堆进行原位封存阻隔,以达到污染防控的目的。

3.2 原位封存阻隔方案

原金矿石破碎后堆浸作业前,部分在堆浸场底部采取了防渗措施。因此,这部分堆浸氰化尾渣堆可利用原堆浸场底部防渗措施,对分散的堆浸氰化尾渣堆及周边受污染的土壤进行清运集中,采用封存覆盖进行污染防控。对于已经倒堆形成的渣堆,根据矿区水文地质条件及降水等综合条件,也可以采用原位阻隔的方法就地封存。

1)氰化尾渣清运集中。矿区范围内的堆浸氰化尾渣堆大多呈线性分布在采矿区两侧,无需清运。对于其他区域零星分布且堆渣量较小的渣堆,需进行清运,并集中堆存在工程条件较好、堆放量较大的堆浸氰化尾渣堆区域。清运过程应做好二次污染防治措施和安全卫生措施,防止运输过程中遗撒及氰化物中毒事件发生。

2)污染土壤清运集中。需要清运的污染土壤主要为两部分:一是被清运堆浸氰化尾渣堆底部的污染土壤,二是原渣堆周边受污染的土壤。污染土壤集中堆存在工程条件较好的堆浸氰化尾渣堆附近,同氰化尾渣堆一并进行污染防控。

3)渣堆修整。为了便于封场覆盖防渗层的铺设,利于坡面雨水的收集导排,以及保持场区土方的整体平衡,需要对现有堆浸氰化尾渣堆边坡修整。渣堆边坡修整的原则是在满足设计和工程目的的要求下,尽量减少挖填方量。当氰化尾渣堆边坡高度大于6 m时,进行削坡开级,每级台阶高度不超过4 m,台阶宽度不小于3 m,以便于施工机械作业。修整后的边坡坡度不大于1∶3.0。

4)污染防控。按照GB 18598—2019 《危险废物填埋污染控制标准》封场要求,对堆浸氰化尾渣堆进行封场覆盖,采用的柔性封场结构自下而上为:

(1)防渗层。采用厚度1.5 mm以上的糙面HDPE膜或LLDPE膜;采用黏土时,厚度不小于30 cm,饱和渗透系数小于10×10-7cm/s。本方案防渗层选用双糙面HDPE膜,厚度为1.5 mm。

(2)排水层。渗透系数不应小于0.1 cm/s,边坡应采用土工复合排水网;排水层与堆浸氰化尾渣堆四周的排水沟相连。

(3)植被层。其由营养植被层和覆盖支持土层组成。营养植被层厚度应大于15 cm;覆盖支持土层应由压实土层构成,厚度大于45 cm。本方案植被层由营养植被层150 mm+覆盖支持层450 mm构成。

5)生态恢复及区域排水。该金矿所处区域年降雨量较少,周边无可直接利用的灌溉养护用水。因此,在降雨比较集中的月份进行生态恢复,覆土完成后及时播撒草籽,并进行一次喷灌养护,后期进行自然生态恢复。堆浸氰化尾渣堆经过修理整平和封场覆盖施工后,需在堆体外围补充修建截水沟,避免在暴雨季节受雨水冲刷,防止水土流失。

6)辅助工程。堆浸氰化尾渣属于危险废物,按照GB 15562.2—1995 《环境保护图形标志—固体废物贮存(处置)场》的要求,原位封存阻隔后应在明显的位置设置警示牌,防止封存后的堆浸氰化尾渣堆体在生态恢复初期受当地牲畜的踩踏,造成生态植被和封存阻隔污染防控工程的破坏,因此在渣堆区域设置铁丝围栏。

3.3 管控监测及辅助方案

按照HJ 943—2018 《黄金行业氰渣污染控制技术规范》和有关法律法规规定,原位封存阻隔污染防控工程施工完成后应制订监测方案,对堆浸氰化尾渣堆后期的污染物状况及其对周边环境的影响开展监测。

根据矿区水文地质条件、地下水补径排特点,结合可能的污染影响,以控制地下水水质变化为原则,合理布设地下水监测点。本方案地下水监测井布设要求如下:

1)本底井,1眼,设在处置场地下水流向上游30~50 m处。

2)污染扩散井,2眼,分别设在垂直处置场地下水流向的两侧,30~50 m处。

3)污染监视井,2眼,分别设在处置场地下水流向下游30 m、50 m处。

地下水监测因子由金矿生产运营中可能产生的污染物确定。本污染防控技术方案特征污染测定项目至少包括氰化物、铜、铅、锌、砷、汞、镉、铬(六价)。

污染防控工程竣工后的第1年,采样频次每月至少1次;1年后,采样频次每季度至少1次。若发现地下水水质出现异常,应加大监测频次。

3.4 渗滤液收集处理系统

根据现场实际情况,堆浸氰化尾渣堆底部完全无渗滤液流出或无下渗的迹象,项目区域较小的降雨量和极大的蒸发量导致基本无渗滤液产生。此外,由于原位封存阻隔工程的实施完全阻断了降水进入堆浸氰化尾渣堆对其进行淋滤的途径,更进一步阻断了渗滤液产生的可能性,因此本方案不设置渗滤液收集处理系统。

3.5 应用效果

该堆浸氰化尾渣污染管控技术已在工程中应用,根据工程实施效果,原位封存阻隔可以有效阻隔氰化尾渣中污染物通过降雨等方式扩散和渗透,环境污染风险得到有效控制,项目周边环境得到明显改善。此外,由于渣堆整形改造和生态恢复措施的实施,渣堆表面复绿效果明显,达到预期工程目标。工程现场见图6。

图6 污染管控工程实施后氰化渣堆效果

4 结 论

1)采取原位封存阻隔技术处理金矿无主矿区历史遗留堆浸氰化尾渣和受重金属污染土壤,实现污染防控的目的。该技术方案与异位风险管控技术相比,不需要新建危废渣库,不需要搬运大量废渣,节省了工程投资,降低了环境风险,工艺技术方案可行。

2)在具有良好水文地质环境和干旱少雨的气候条件下,对西北干旱区金矿历史遗留堆浸氰化渣进行原位封存阻隔污染防控。该工程实施后,环境污染风险得到有效控制,周边环境得到明显改善,工程效果良好。

3)原位封存阻隔污染防控技术可以使堆浸氰化尾渣中污染物得到有效防控,消除下游地表水体、地下水及土壤环境的污染安全隐患,且项目所在区域植被得到有效恢复,生态环境得到显著改善,具有良好的环境效益和社会效益。堆浸氰化尾渣堆原位封存阻隔污染防控的实施,为以后具备开发条件的氰化尾渣的二次开发利用提供了便利。