碳质金矿真空焙烧预处理过程的动力学研究

张辛未,曹玉萍,武甜甜,张 亮,安 梅

(1.陕西国际商贸学院珠宝学院; 2.西安建筑科技大学分析测试中心; 3.西安建筑科技大学冶金工程学院)

引 言

碳质金矿是重要的难处理金矿资源之一。近年来,随着易处理金矿资源的逐渐枯竭,黄金开采的主要方向逐渐转向难处理金矿资源。中国已探明的黄金储量中约有1/3为难处理金矿,其中难处理碳质金矿约占8 %。因此,开发和利用碳质金矿资源对于提高中国黄金生产能力具有重要意义[1-2]。

碳质金矿通常含有较多的碳质物、硫化矿及石英等脉石矿物。难处理的主要原因在于碳质金矿石中,金矿物经常被黄铁矿等硫化矿包裹,导致金难以裸露,从而影响金的溶解过程[3]。此外,碳质物会吸附氰化浸出过程中已经溶解的金(即金氰络合物),降低金的回收率,造成“劫金”现象[4]。为了提高金的浸出率,学者们提出了采用碳质金矿预处理—浸出联合工艺提金。预处理的主要目的是提高金的解离度,并减轻碳质物对已溶解金的“劫金”作用。目前,广泛应用的预处理工艺主要包括氧化焙烧法、热压氧化法、钝化法、化学氧化法和生物氧化法等。其中,氧化焙烧预处理工艺应用最为广泛[5-6]。

在国家推动“碳中和、碳达峰”的背景下,氧化焙烧预处理工艺因高耗能、高排放的特点逐渐被取代。研究表明,对碳质金矿进行真空焙烧预处理可以显著提高金的浸出率,并且能够从挥发冷凝物中回收高纯硫单质、闪锌矿等副产品[7-10]。这一新工艺解决了氧化焙烧预处理中有害烟气和碳氧化物处理成本高和生产不稳定的问题,使碳质金矿实现绿色高效、低成本回收。真空焙烧预处理工艺获得了显著效果,具有重要的研究价值。然而,真空焙烧过程中的反应动力学尚未得到深入研究。反应动力学不仅是确定反应过程控制因素、提高反应速率的重要途径,也是深入研究和优化真空焙烧预处理工艺的前提条件[11]。因此,本文对碳质金矿真空焙烧过程中的动力学展开研究,为进一步优化碳质金矿真空焙烧预处理工艺提供理论指导。

1 矿石性质

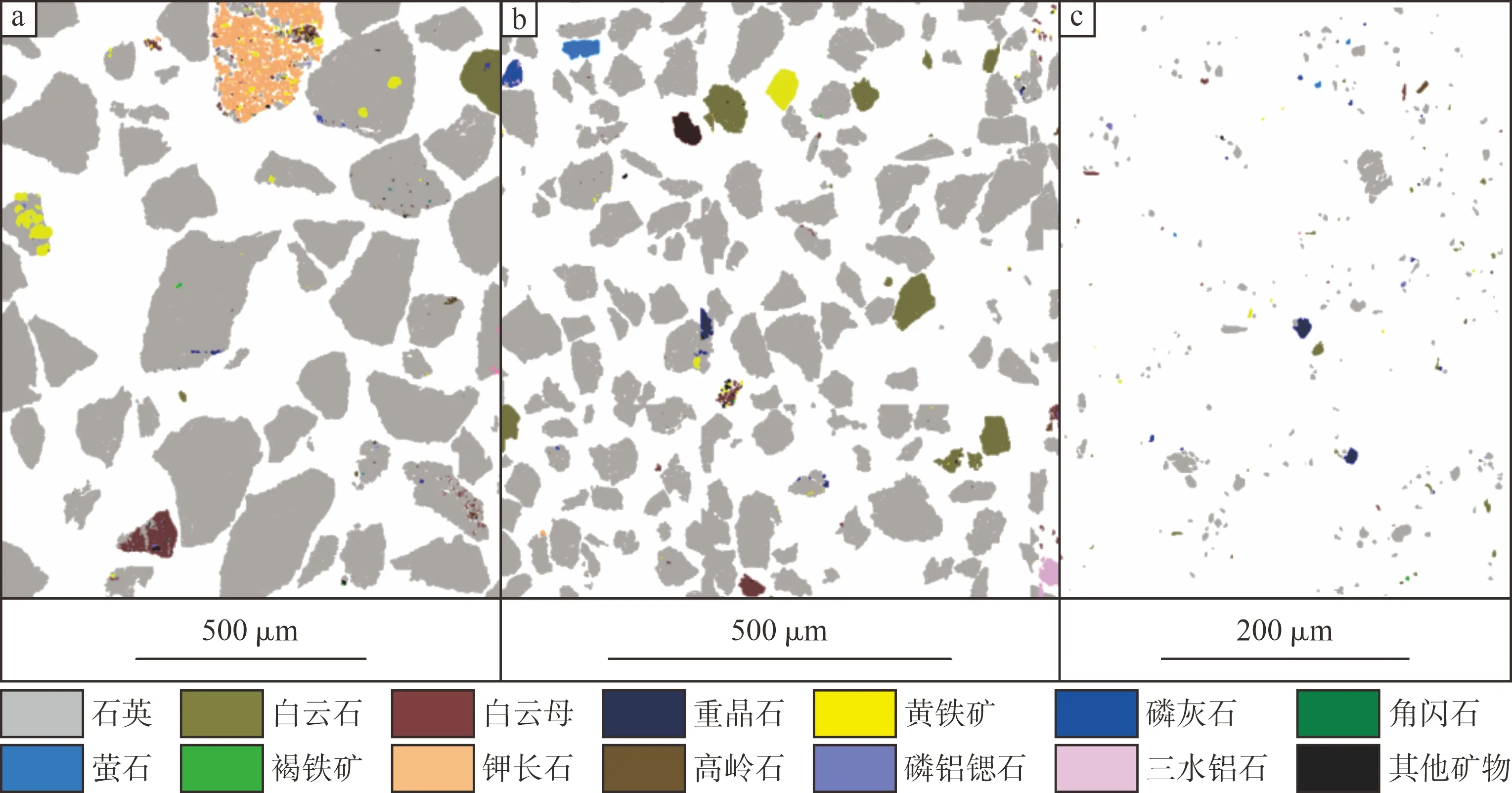

利用自动矿物解离分析仪(MLA)并结合电子显微镜对碳质金矿石进行分析,结果分别如表1和图1所示,碳物相分析结果如表2所示。

表1 矿石矿物组成分析结果

由表1、表2可知:碳质金矿石中金属矿物主要为黄铁矿,其次是褐铁矿;脉石矿物主要是石英,其次是白云石、白云母、重晶石等。该矿石中总碳为5.58 %。其中,有机碳为4.06 %,分布率为72.76 %,属于典型的碳硅质低品位金矿石。

图1 碳质金矿石矿物分布图

表2 碳物相分析结果

2 试验方法

真空焙烧试验在真空管式炉(NBD-T1700-50IT(NBD-4C))中进行,使用的设备装置如图2所示。首先,将样品均匀摊放在石英舟(40 mm×200 mm×2 mm)中,压实并放置于炉膛恒温区,封闭炉管。焙烧前,用真空泵将炉管内压力调节至10 Pa(所有真空焙烧预处理试验均在此压力下进行)。根据需求设定焙烧炉的升温速率、温度和时间等参数并开展试验。焙烧结束后,等样品冷却至室温后取出。

图2 真空焙烧试验装置示意图

焙烧前后样品的质量损失率为:

(1)

式中:W为矿石的质量损失率(%);m0为原矿质量(g);m1为焙砂质量(g)。

3 结果与讨论

3.1 动力学模型选择

碳质金矿石在真空焙烧过程中存在固-固反应、分解反应和少量的液-固反应。真空焙烧过程中涉及的动力学模型,如表3所示。

表3 真空焙烧过程中涉及的动力学模型

1)固-固反应。碳质金矿石中发生的固-固反应可以分为2种类型:产生固体产物的固-固反应和产生气体产物的固-固反应。其中,碳与石英、褐铁矿、黄铁矿之间的还原反应是常见的固-固反应。此外,碳质金矿石中可能存在固-固相的二次反应。固-固反应中,扩散速度决定了反应速率,被称为速度控制步骤。通常有2种扩散方式:简单物理扩散和伴随化学反应的固-固相扩散[12]。简单物理扩散主要发生在金属之间,而在碳质金矿石中金属单质含量极少,因此简单物理扩散程度相对较低,可以忽略不计。相比之下,伴随化学反应的固-固相扩散是固-固反应的主要控制步骤。在固-固相体系中,一旦经历相界面过程形成产物层后,反应要持续进行就必须有一个或多个反应物经过产物层进行扩散和反应。除了在单一产物层内的扩散问题外,某些情况下还需要考虑通过多层产物的扩散[13]。因此,在伴随化学反应的固-固相扩散中,主要受到3个步骤的影响,即相界面化学反应速率的控制(见式(2))、经过连续产物层的扩散控制(见式(3)、式(4))和混合控制(见式(5))。

2)分解反应。碳质金矿石中的碳酸盐、有机碳、褐铁矿、白云母等会发生分解反应,完全分解或脱去羟基,并产生气体,这些反应属于分解反应。反应过程中,新生成的产物会不断罩盖在矿物颗粒表面,严重影响气体的扩散进程[11]。初步断定分解过程主要受扩散控制(见式(3)、式(4))。

3)液-固反应。在高温阶段,个别矿物(如黄铁矿)会熔融,形成液相,因此存在液-固反应。由于无法准确获取液相的成分,且样品中熔融的矿物较少,所以不对液-固反应进行深入分析。

3.2 动力学研究

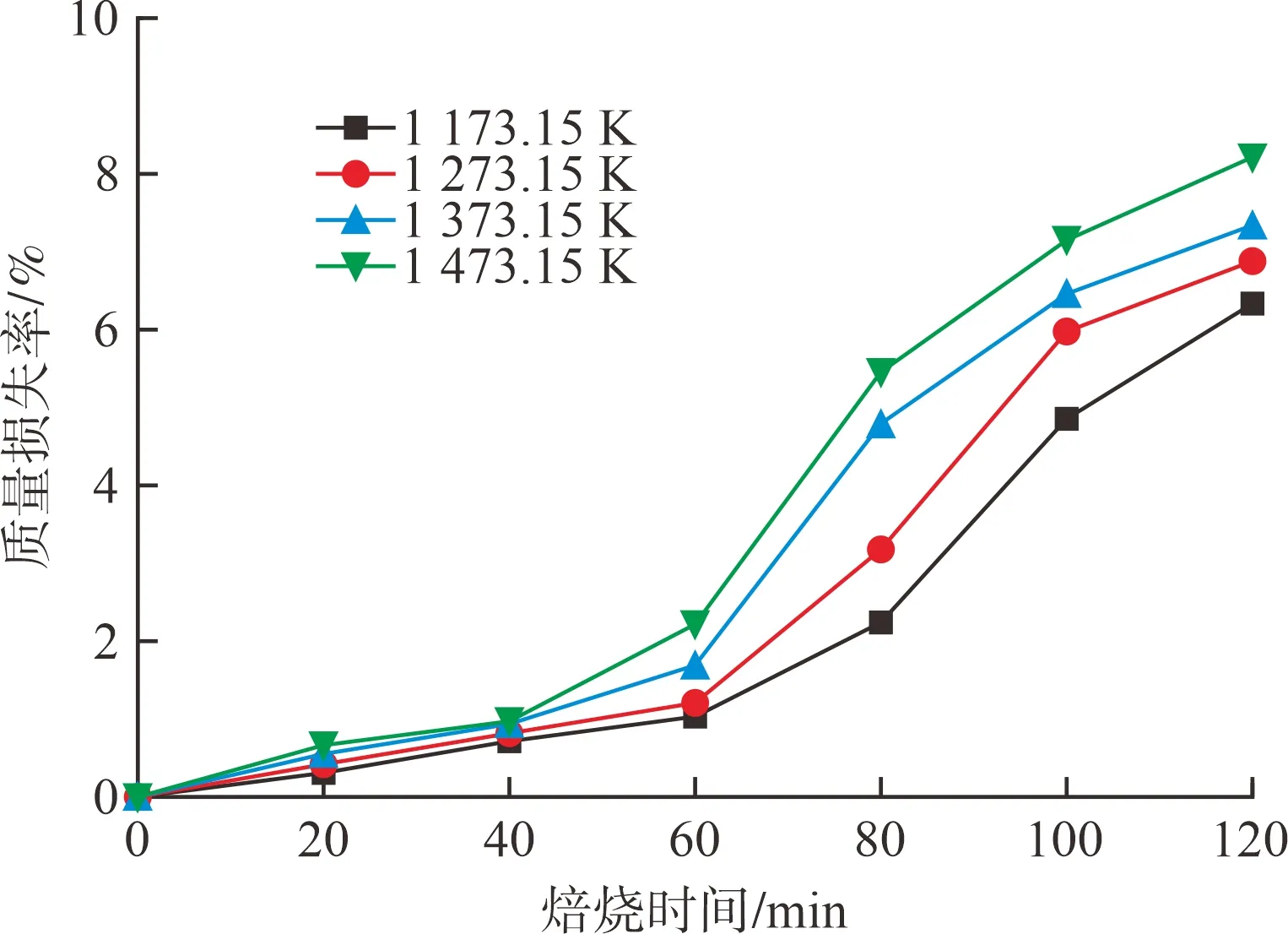

在碳质金矿石真空焙烧过程中,焙烧过程的反应速率可以通过矿石质量变化来表示。因此,本节以矿石质量变化为基础建立焙烧过程的动力学方程[11]。前期工艺试验结果[10]表明:在不同的焙烧温度和时间下,碳质金矿石真空焙烧预处理的效果存在明显差异,这表明焙烧温度和时间对焙烧预处理过程影响显著。因此,在真空度为10 Pa的条件下,研究了矿石质量变化与升温过程中焙烧温度和时间的关系,结果如图3所示。

图3 焙烧时间与焙砂质量损失率的关系

由图3可知:在0~120 min的真空焙烧过程中,随着焙烧时间的增加和温度的升高,碳质金矿石的质量损失率逐渐增大。在0~60 min和60~120 min这2个不同的焙烧时间段,矿石的质量损失率差异较大。由于这2个阶段的反应控制方程有所不同。因此,在后续动力学方程拟合过程中需分别对这2个时间段进行拟合计算。

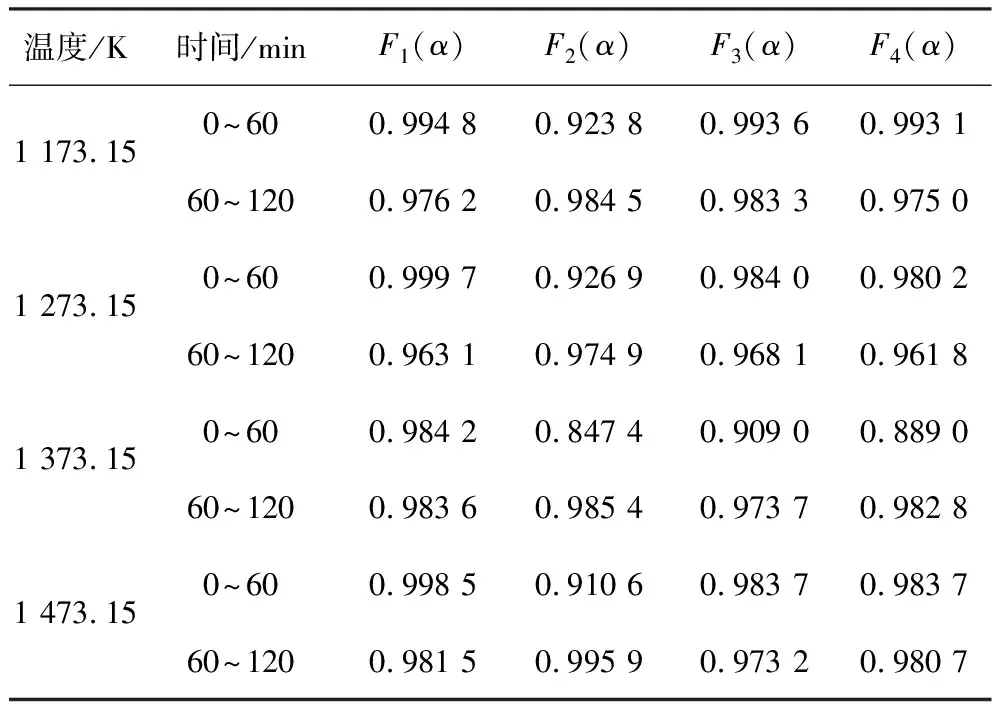

对碳质金矿石在0~60 min和60~120 min 2个焙烧时段不同控制步骤对应的动力学方程相关系数(R2)进行拟合,结果如表4所示。

表4 真空焙烧过程动力学方程线性拟合结果

由表4可知:2个阶段反应机理是不同的,在0~60 min,主要发生有机碳、黄铁矿的热分解反应及褐铁矿的脱羟基反应等,焙烧过程受界面化学反应控制。而在60~120 min的焙烧阶段,主要发生白云石的热分解反应及矿物间的二次反应等,焙烧过程受扩散控制。在整个焙烧过程中,60 min附近的动力学控制步骤发生了改变。对碳质金矿石焙烧过程的动力学方程进行拟合,结果如图4所示。

图4 不同焙烧温度下焙烧时间与动力学方程之间的关系

根据图4的拟合结果,计算得到了不同时间段和温度下的表观反应速率常数K,其数值如表5所示。然后,将K值代入阿伦尼乌斯方程(见式(6)),得到lnK与1/T的关系图。通过对该图进行计算,可以得到碳质金矿石在不同控制阶段的表观反应活化能Ea及指前因子A[14-15]。

(6)

式中:K为表观反应速率常数(min-1);Ea为表观反应活化能(J/mol);R为摩尔气体常数,R=8.314 J/(mol·K);T为绝对温度(K);A为指前因子。

表5 不同温度下焙烧过程的表观反应速率常数 min-1

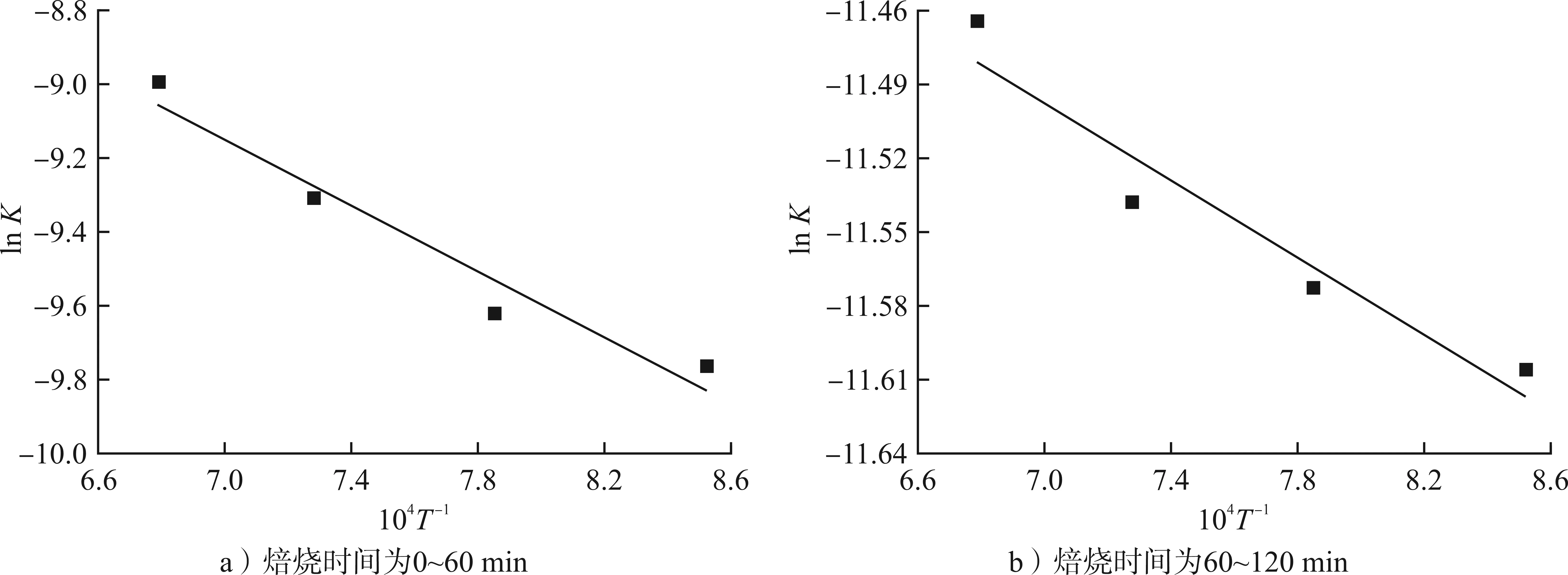

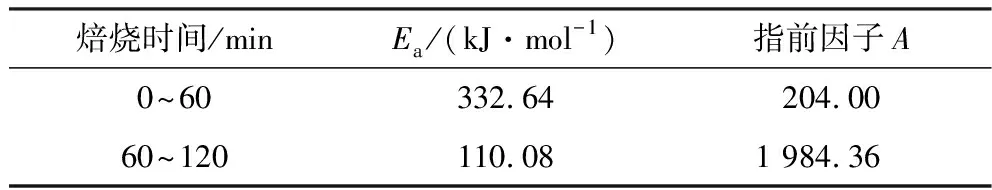

根据表5中的K值和阿伦尼乌斯方程,以lnK对温度1/T作图,如图5所示。

根据图5中不同焙烧阶段下各温度与表现反应速率常数的lnK-1/T关系计算结果,可得到以下数据:在0~60 min的焙烧阶段,表观反应活化能Ea为332.64 kJ/mol,指前因子A为204.00;在60~120 min的焙烧阶段,表观反应活化能Ea为110.08 kJ/mol,指前因子A为1 984.36。

碳质金矿石真空焙烧过程中的动力学模型、表观反应活化能及指前因子等参数的计算结果如表6所示。

图5 碳质金矿石真空焙烧过程ln K与1/T的关系

表6 真空焙烧动力学方程及参数

由表6可知:在0~60 min的焙烧阶段,碳质金矿石的焙烧过程主要受界面化学反应控制,表观反应活化能较高,反应速率较慢,导致矿石的质量损失率相对较慢。而在60~120 min的焙烧阶段,焙烧过程转为扩散控制,表观反应活化能较低,反应速度较快,矿石的质量损失率加快,为矿物反应的主要发生阶段。

4 结 论

1)在真空焙烧过程中,温度是决定反应速率的重要因素。随着温度升高,矿石的质量损失率也会加快。

2)在0~60 min的焙烧阶段,矿石的质量损失率较小,焙烧过程主要受界面化学反应控制。此阶段下,碳质金矿石焙烧过程的表观反应活化能较高,导致反应速率较慢,进而使得矿石的质量损失率相对较缓。

3)在60~120 min的焙烧阶段,矿石的质量损失率较快,此时焙烧过程受扩散控制。这一阶段的表观反应活化能较低,导致反应速度加快,使得矿石的质量损失率相对提高。因此,矿物的反应主要发生在这一阶段。