富孔贫胶固废充填材料双组分破坏试验及强度模型

崔春阳 ,李春元 ,王美美 ,杨冠宇 ,薛珊珊 ,王 卫

(1.煤炭科学研究总院有限公司 深部开采与冲击地压防治研究院, 北京 100013;2.中国长江三峡集团有限公司 科学技术研究院, 北京 100038)

0 引 言

充填开采技术作为煤矸石有效利用及矿山绿色开采技术中的典型代表,近年来在我国“三下”压煤矿区得到了广泛应用。目前,我国煤矿常用的充填技术有固体充填、膏体充填、高水充填、超高水充填等技术[1]。固体充填具有就地取材、结构简单、成本较低等优势,由此发展起来的综合机械化固体充填技术,解决了其工艺受限于人工操作的不足,并在一定程度上提高了充填效率和推进速度[2];且固体充填工艺可根据矿井工程需求结合井下采煤、分选和充填进行调整,从而实现煤炭资源的安全、高效、绿色开采[3-5]。

然而,固体充填材料天然的散粒体特性,使其缺乏整体刚度与长期抗变形能力。固体充填体强度主要依赖于骨料密实度[6],一般需达到80%~95%,使固体充填技术面临充填材料不足和振捣压实费时的问题。为提高充填体刚度与强度,通过添加水泥等胶凝材料的胶结充填技术应运而生,如广泛应用的膏体充填技术,可更为有效地控制岩层移动和地表沉陷[7-11]。专家学者针对胶结材料的配比问题开展了大量材料性能试验、神经网络算法等研究工作[12-19],将28 d 强度提高至3.5~11.0 MPa,并通过降低矸石粒径提升了胶结材料的流动性。随着新型胶凝材料发展,具有良好流动性和可灌性的高水、超高水等新型胶结充填技术得到了推广应用,高水、超高水充填的水体积比分别可达90%、97%,通过改进其材料组成和配比[20-23],28 d 强度可达10 MPa 以上,其不足之处在于充填成本偏高,反应放热较高且长期易失水粉化降低强度,地表长期下沉量难以满足“三下”开采及生态环境保护需求。

为解决松堆骨料内部胶结及整体加固等问题,在水工领域广泛应用一种具有高流动性、高固化强度、早强性能的自密实混凝土材料,该材料具有无需振捣即可自密实、自填充、抗泌水等特性[24],典型工程应用包括堆石混凝土筑坝技术,该技术是一种将自密实混凝土作为胶结材料、预填堆石作为颗粒骨架结构,通过胶结浆体重力自流灌浆实现密实充填的高性能大体积混凝土[25]。研究表明,自密实混凝土在重力自流通过预填颗粒骨架结构后,即使未完全填充孔隙,经过富孔贫胶胶结后的胶结颗粒料仍具有一定的整体刚度与强度[26-28]。

受此启发,为缓解井下充填骨料来源不足并解决固体充填捣实费时及长期变形问题,笔者提出以矸石、建筑垃圾等固体废弃物为预填颗粒骨架结构,以自密实混凝土为胶结材料,利用其高流动性特点对固废骨料进行重力自流灌浆胶结,实现胶结浆体在不充满颗粒骨架孔隙前提下,仅对颗粒接触区域进行充分胶结,形成一种具有一定整体刚度与强度的新型“富孔贫胶固废充填材料”,其中“富孔贫胶”特指胶结浆体不完全填充堆集骨料内部孔隙、低胶结材料用量、材料富含孔隙结构的胶结形式。该材料的预填骨料结构可采用自然堆积方式,其骨料密实度远低于固体充填技术,在减少捣实次数、降低骨料需用量等方面具有明显优势。

基于此,针对富孔贫胶固废充填材料进行室内试验,以矸石、废砖、废砼等典型固废材料为对象,开展以固废骨料与胶结浆体双组分强度为正交变量的单轴压缩试验,研究其单轴压缩强度特征及破坏模式,提出富孔贫胶固废充填材料强度预测模型及最优配比范围,以期在保证一定整体刚度与强度的前提下,降低占主要成本的胶结材料及井下骨料需用量,从而节省固体充填捣实工时、材料预处理与输运工时,提高充填开采速度,并大幅提升矿井的绿色安全高效开采水平。

1 富孔贫胶固废充填材料双组分试验

1.1 固废骨料与自密实净浆材料特性

为准确调控固废骨料与胶结浆体的材料强度变量,试验采用现场取回的不同强度的矸石料、废砖料、废砼料等作为典型固废骨料,不同强度配比的自密实净浆作为胶结材料,开展以胶材与骨料双组分强度为正交变量的单轴压缩试验。

试验前,首先选取大块体固废骨料,在室内钻孔取心,加工制作了直径50 mm、高度100 mm 圆柱形标样,并采用WAW-1000D 型电液伺服万能试验机对各圆柱形标样开展了单轴压缩破坏试样,采用位移加载控制,加载速率为0.3 mm/min,获得了各骨料标样的单轴压缩强度,详见表1。

表1 固废骨料标样单轴压缩强度Table 1 Uniaxial compression strengths of solid aggregates

随后,在室内对各固废骨料进行破碎、清洗与筛分处理,制作了不同强度的矸石、废砖料、废砼料、花岗岩4 种典型固废骨料,如图1a 所示。由于现场充填开采所用骨料粒径多集中在10~15 mm,为保证不同强度骨料粒径的一致性,试验时均选用粒径10~15 mm 的骨料;故室内分别用孔径10、15 mm的网筛筛分获得了骨料平均粒径为10~15 mm 的含棱角颗粒。

图1 固废骨料与高流动性自密实净浆材料Fig.1 Solid wastes and self-compacted slurry with high fluidity

自密实净浆通过水泥、石粉、高效减水剂等拌合获得,其中,水泥采用金隅PO42.5 水泥,石粉采用300 目(48 μm)高纯度研磨石英砂粉;自密实净浆外加剂采用J115SD 型号,其中保塑型外加剂和减水型外加剂各占50%;自密实净浆浆液制备如图1b、图1c所示。通过调整水泥质量C占水泥粉与石英砂粉总质量P的比例(C∶P),可实现对固化浆体的强度控制,并可在保持浆体流动性能不变的情况下,通过逐步提高水泥粉的掺混比例,实现逐步提高胶结材料强度的效果[26]。

同时,由于胶结浆体在骨料结构中的滞留量与其流动性能密切相关,如自密实净浆流动性越低,骨料骨架结构中滞留胶结浆体的体积分数越高,进而显著提高胶结颗粒料的宏观单轴抗压强度[26]。因此,为保证单轴压缩试验仅受胶结浆体强度的单变量作用,不受浆体体积分数对强度影响,试验仅调控了5种C∶P的浆体强度指标并浇筑了富孔贫胶固废充填材料试样,不同C∶P配比下预浇筑试样的CT 组分结果见表2。

表2 不同C∶P 下自密实净浆参数特征Table 2 Parameters of self-compacting slurry at different C∶P

根据表2,5 组C∶P值分别为0.40、0.55、0.70、0.85、1.00;试样孔隙率27.6%~29.6%,符合富孔贫胶胶结方式;随C∶P值从0.40 增长至1.00,浆体体积分数维持在13.4%~14.0%,浆体扩展度基本维持在215 mm ± 5 mm。因此,不同C∶P强度指标下自密实净浆的流动性能基本不变,浆体体积分数波动范围较小。巴西劈裂试验表明,固化浆体巴西劈裂强度与C∶P值呈近似线性增长关系,其线性拟合优度R2为0.988 3,故C∶P强度指标仅对固化浆体强度起显著控制作用。

1.2 富孔贫胶固废充填材料试样制备

根据混凝土力学性能试验方法标准[29],胶结颗粒材料的单轴压缩试验一般要求颗粒平均粒径低于试样特征尺寸的20%;选取内径150 mm、高300 mm作为试样尺寸,在室内制作了圆柱体有机玻璃(PMMA)拼接模具,模具上下底面分别设置若干直径为10 mm 的漏浆孔(图2a),便于浆体的灌入与流出,而将骨料颗粒阻截在模具内部。随后,将处理好的固废颗粒骨料置入模具(图2b),并经骨料振捣、净浆浇筑、初凝固化与拆模养护等制样步骤,得到具有一定整体刚度与强度的富孔贫胶固废充填材料试样。

图2 试样制备过程Fig.2 Sample preparation process

振捣前,固废骨料在自然状态下的堆积率约为50%(堆积率指有限堆积空间内的颗粒总体积与堆积空间体积的比值),经振捣后提升至约58%。振捣后,结合现场浆体预混工艺,采用重力自流灌浆方式浇筑净浆,浆体沿模具顶部均匀漏浆孔灌入并流经固废骨料堆积体,从而形成颗粒间接触点的包裹和胶结,最后沿底部漏浆通道流出模具。净浆浇筑后,对试样进行40 min 的初凝成型;再拆模,并在95%恒定湿度、20 ℃恒定温度下,进行28 d 养护固化,完成固化后的试样如图2c 所示。

1.3 富孔贫胶固废充填材料试验方案

在固废骨料、胶结浆体两种组分的体积分数基本保持不变的前提下,开展了4 组固废骨料强度、5组C∶P浆体强度指标的正交单轴压缩强度试验,试验方案与流程如图3 所示。试验采用WAW-1000D型微机控制电液伺服万能试验机,采用位移加载控制,加载速率0.3 mm/min。试验后对试样进行了CT扫描重构与剪切面形态统计分析,建立富孔贫胶固废充填材料强度与破坏模式的关系,并进一步提出其双组分强度模型。

图3 试验方案与流程Fig.3 Test scheme and flow diagram

2 富孔贫胶固废充填材料强度特征

2.1 胶结浆体强度与充填材料强度关系

试验后,统计获得了不同浆体配比下试样的单轴压缩应力应变曲线、峰值强度及其峰值点处的割线模量数据见表3 及图4、5。

图4 不同C∶P 下试样单轴压缩应力-应变曲线Fig.4 Stress-strain curves of samples under uniaxial compression at different C∶P

表3 试样峰值强度与割线模量数据Table 3 Peak strength and secant modulus of samples

根据图4、图5,C∶P值由0.40 升至0.55 时,试样的单轴压缩峰值强度提升2.2 MPa,但随C∶P值继续增加,试样强度增速趋缓,C∶P值从0.55 升至1.00 时,其单轴压缩峰值强度仅提升0.4 MPa,各段数据的斜率分别为14.6、2.3、-0.1、0.6。而5 种C∶P值对应试样的平均峰值应变依次为0.54%、0.67%、0.56%、0.52%、0.39%,表明富孔贫胶固废充填材料试样的单轴压缩强度与峰值点割线模量随浆体强度增大而显著提升,但浆体强度对试样单轴压缩强度的提升效果存在明显的上限,其可能原因在于当浆体强度超过一定阈值后,浆体-骨料结构的细观破坏模式由浆体胶结键破坏逐步向矸石贯穿破坏转变,使决定材料宏观失稳的主控因素不再是浆体强度,而是矸石强度,即双组分强度控制下充填材料存在“短板效应”。

图5 不同C∶P 下试样单轴压缩峰值强度与割线模量变化Fig.5 Peak strength and secant modulus of samples under uniaxial compression at different C∶P

2.2 浆体骨料双组分影响下充填材料强度

根据浆体骨料双组分正交试验,统计了不同浆体强度(C∶P=0.40、0.70、1.00)与骨料强度正交组合下各组变量的测试结果,并取均值,获得其单轴压缩峰值强度变化规律,如图6 所示。

图6 浆体骨料双组分正交试验强度变化Fig.6 Orthogonal strength law of slurry-aggregate complex

由图6 可知,当C∶P值自0.40 增至1.00 时,对于任意骨料,其试样单轴压缩强度均有不同程度提升;当骨料强度提升时亦有类似趋势。同时,类似2.1 节中观察到的试样强度“短板效应”在正交试验中得以进一步验证:以低强度废砖料为骨料的试样宏观强度对浆体强度变化的敏感性较差,主要原因是浆体强度超越了骨料强度,试样细观破坏由强度较低的废砖料控制;当逐步提升骨料强度时,上述敏感性逐渐增强,此情况下试样宏观强度由浆体-骨料双组分共同控制;当骨料强度由废砼料升至花岗岩区间,试样强度转而仅对浆体强度敏感,其原因在于骨料强度超越了3 种浆体强度,试样细观破坏由强度相对较低的胶结浆体控制。

3 残余试样破坏模式与CT 重构

3.1 不同正交强度组合材料细观破坏模式

为进一步研究浆体强度与骨料强度2 种因素在材料单轴压缩强度试验中的控制作用机理,采用染色标记法对主剪切面内破坏模式分别为浆体胶结键贯穿破坏(黄色)与骨料贯穿破坏(红色)的面积进行了标记与统计,染色流程如图7 所示;通过二维像素点色彩统计计算骨料贯穿面积占2 种面积之和的百分比K,如图8、图9 所示。

图7 试样剪切面内破坏模式染色流程Fig.7 Dyeing method for failure mode in shear plane

图8 不同浆体强度下主剪切面内破坏模式染色图Fig.8 Microscopic failure characteristics of samples at different material strength

图9 正交强度试验中骨料/胶结键贯穿面积占比Fig.9 Area ratio of solid waste and cement bond at orthogonal strength test

根据图9a,在矸石骨料强度保持不变情况下,随浆体强度逐步增加,材料破坏时沿着浆体胶结键内的贯穿破坏比例下降,骨料贯穿破坏比例逐渐上升,并主要控制了材料的剪切破坏过程,进而也从侧面印证了2.1 节材料宏观强度存在上限的观点。

类似地,图9b 中废砖料强度序列的K值均在85%以上,说明此时材料破坏以贯穿低强度砖骨料为主,浆体因强度过高难以参与破坏面贯穿,因而试样宏观强度对浆体强度不敏感;随骨料强度提升,部分浆体配比逐步处于弱势,K值亦逐步降低;在废砼料至花岗岩区间,K值降至20%以下并保持稳定,说明此时材料破坏以贯穿浆体胶结键为主,骨料因强度过高难以产生贯穿骨料的破坏,因而试样宏观强度对骨料强度不再敏感,这一形态学统计规律进一步验证了双组分正交强度的“短板效应”。

3.2 富孔贫胶固废充填材料宏观破坏模式

为进一步分析不同浆体配比下充填材料破坏的宏观结构特征,统计了充填材料破坏后主残余块体的破坏形貌,如图10 所示。

图10 主残余体剪切面形貌Fig.10 Shear surface morphologies of main residual mass

分析可知,试样破坏后,残余块体可依据其破碎程度分为1~2 块主残余体或若干块残余体。而不同C∶P值下主残余体均含具有一定倾斜角度的剪切破裂面,且其单轴压缩破坏模式与一般水泥基胶结颗粒材料[28]相似,即存在单斜面型与交叉斜面型剪切面,其剪切面与水平方向夹角分别为53.6°、65.0°、66.7°、49.3°、51.0°、45.3°和56.7°,平均角度为55.4°,5 种浆体强度试验组之间无显著差别。

3.3 富孔贫胶固废充填材料CT 重构

为获取富孔贫胶固废充填材料试样内部结构分布特征,采用NanoVoxel 4000 高分辨率三维计算机断层扫描CT 系统(图11a),对破坏前后试样进行扫描,扫描分辨率为50 μm,并通过图像重建算法获得试样内部的孔隙、胶结材料及骨料分布[30]。为了便于区分骨料与浆体,对两种组分采用不同渲染颜色,将骨料(图11b 灰色部分)与浆体材料(图11b 黄色部分)进行拆分与重构,其中骨料的平均体积分数为57.6%,浆体的平均体积分数为13.8%,与表2 中组分占比数据相符。为获得骨料与浆体的空间分布特征,并证实骨料松堆过程与自流灌浆胶结过程对试样空间均匀性无明显影响,将三维重构结果沿高程等分为4 个区间(图12a),应用Avizo 软件导出了每个区间骨料体积,统计了自下到上各区间骨料的平均体积分数分别为56.8%、59.1%、56.7%和57.9%,显示出制样过程保持了良好的空间均匀性。同时,以1 mm 为计数间距,将骨料均分为27 个组(直径范围为3~30 mm),统计分析各组概率密度,结果如图12b 所示。

图12 骨料粒径的空间分布Fig.12 Spatial distribution of solid waste aggregate size

根据图12,每个区间内的骨料数量均近似满足正态分布,均值μ均落在15~16 mm 分组,自下而上各区间的标准差δ分别为4.1、3.5、3.7、3.9 mm,说明试样内部骨料粒径分布呈现良好的空间均匀性。同时,统计了4 个区间的浆体体积分数,其自下而上分别为13.6%、13.1%、13.9%、13.5%,与表2 数据相近,说明浆体重力自流灌浆方式在材料内部形成了空间均匀的滞留与胶结效果。故本试验所制备的试样虽尺寸较大,但制样工艺可以满足试样成型的空间均匀性要求,有效避免了各向异性与空间结构对试验结果的影响。

同时,对试验后的富孔贫胶固废充填材料主残余块体进行了CT 扫描与重构,如图13 所示。统计了各主残余块体的骨料体积分数、浆体体积分数与孔隙率,见表4。

图13 5 组C:P 配比下残余块体CT 重构形态Fig.13 CT reconstruction of residual mass at different C:P

表4 不同C∶P 下残余块体形态参数Table 4 Morphologic parameters of residual blocks at different C∶P

由图13 及表4 可知,不同C:P值下各试样的体积分数变化较小;与表2 对比可知,试验前后各残余块体的体积分数变化量最大仅0.7%,多在0.2%左右,未发生明显变化。故富孔贫胶固废充填材料的单轴压缩破坏集中在剪切面附近,其余区域能够保持基本完整,破坏具有明显的应变局部化特征;且浆体强度对试样破裂面的类型影响较小,单轴压缩破坏呈现明显的剪切破坏特征。

4 富孔贫胶固废充填材料强度模型及最优配比关系

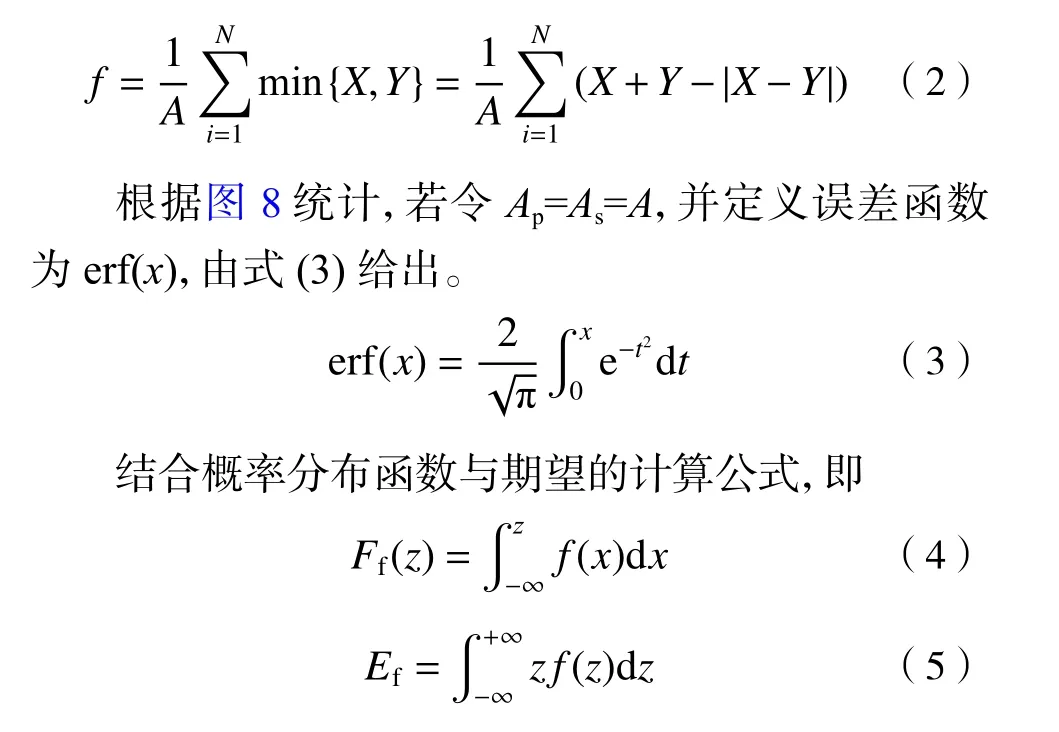

为进一步表征富孔贫胶固废充填材料单轴压缩破坏的“短板效应”强度特征,并实现根据现场固有的骨料强度指导胶结浆体强度与配比选择,可通过概化剪切面物理模型,推导材料的破坏强度模型,从而为现场选择浆体的强度配比及充填材料成本分析提供依据。

4.1 富孔贫胶固废充填材料强度模型

由于材料试样的单轴压缩破坏模式以斜剪切面为主,且在剪切面上同时存在浆体胶结键剪断面与骨料剪断面,二者所占面积比例与双组分强度密切相关,共同决定材料的单轴压缩破坏强度。故结合富孔贫胶固废充填材料的剪切面破坏模式,建立了其剪切面概化模型如图14 所示。

图14 富孔贫胶固废充填材料剪切面概化模型示意图Fig.14 Generalization model of shear plane of HPLCM

在剪切面内,每一处剪断破坏均可视为一个“骨料颗粒-浆体胶结键”单元的内部破坏;假设任意单元内的浆体胶结键抗剪强度为fp,对应剪切截面积为Ap,骨料抗剪强度为fs,对应剪切截面积为As,则单元内胶结键抗剪力为fpAp,骨料抗剪力为fsAs。若剪切面在任意单元内部均选择抗剪力较小的对象发生剪切破坏,则富孔贫胶固废充填材料的单轴压缩破坏强度f可用式(1)表示。

式中:A为剪切面面积;N为剪切面内“骨料颗粒-浆体胶结键”单元数量。

根据图12,Ap、As近似服从正态分布;若浆体及骨料强度fp、fs均服从正态分布,由于强度与单元形态互为独立分布,故fpAp服从正态分布N(μp,δp2),fsAs服从正态分布N(μs,δs2)。令X=fpAp,Y=fsAs,则富孔贫胶固废充填材料的单轴压缩破坏强度f可变换为

式中:z为强度积分变量。

联立式(2)、式(3)、式(4)、式(5),可得破坏强度f的概率分布函数Ff(z)与期望Ef分别见式(6)、式(7)。

式中:Φ为概率分布函数。

则f关于浆体强度及骨料强度的期望函数可表示为Ef(fp,fs),若令δp=0.3,δs=0.3,A=1.0,并将其代入该函数,应用Matlab 软件绘制了富孔贫胶固废充填材料的单轴压缩破坏强度变化曲面,如图15 所示。

图15 富孔贫胶固废充填材料抗剪强度Fig.15 Surface plot of shear strength of HPLCM

由图15 可知,固定单一组分强度均值条件下,充填材料单轴压缩破坏强度先随另一组分强度均值增大而提高,当另一组分强度超过固定组分后,充填材料强度增长速率逐步趋缓至不再显著增长,这一规律与前述单轴压缩试验得到的“短板效应”强度变化规律吻合。

4.2 富孔贫胶固废充填材料配比选择

为分析富孔贫胶固废充填材料配比对强度的影响,并为现场选择胶结浓度提供依据,可定义材料组分的综合强度利用率β(fp,fs)为浆体或骨料材料破坏强度相对于各组分强度的均方根值,计算方法见式(8),并绘制了β随骨料及浆体抗剪强度的变化规律,如图16 所示。

根据图16,当浆体抗剪强度fp与骨料抗剪强度fs差异减小时,富孔贫胶固废充填材料的综合强度利用率显著提升,二者相等时达到最大。现场骨料来源通常固定,可认为fs固定,为达到最大的材料综合强度利用率,需调节fp至fs附近,以实现材料强度的最大化利用,如现场实测fs均值为8 MPa,则可选择PO42.5 水泥与石粉,通过调节C∶P值实现fp均值为8 MPa 左右,此时浆体配合比对应的材料组分综合强度利用率最高。

为进一步分析富孔贫胶固废充填材料配比与浆体用量对充填开采成本的影响,进而控制贫胶充填材料的吨煤成本与充填强度,可结合工程数据开展成本分析。当前,煤矿固体充填生产吨煤仅充填材料成本便增加约40 元/t,膏体充填及超高水材料充填对应的吨煤充填材料成本增加约70、90 元/t[31],若富孔贫胶固废充填材料的骨料体积分数为60%,运输成本为15 元/m3,消纳补偿为5 元/m3,浆体体积分数调控范围为0~30%,净浆成本为300 元/m3,计算可得各类充填开采的吨煤充填材料增加成本,如图17 所示;图中常规充填工艺成本(黑色实线、虚线、点划线)不随横坐标变化,仅作为对比参考。

根据图17,当浆体体积分数约为15%时,即图中A点,富孔贫胶固废充填吨煤充填材料增加成本与固体充填持平,其充填体强度达到3~5 MPa,并具有整体刚度与长期强度;图中B点浆体体积分数约为28%时,吨煤充填材料增加成本与膏体充填持平,此时胶结充填材料强度可达15~30 MPa,超过膏体充填平均强度;当C∶P值提高时,表明胶结材料中粉体单价提高,相同浆体体积分数下吨煤成本随之提高,曲线斜率增大,同时充填体整体刚度与强度也随之提高。因此,利用自密净浆材料制备的富孔贫胶固废充填材料,其浆体强度与体积分数均可宽幅调节,充填材料成本调控范围大,在相同吨煤成本前提下其强度性能优于传统充填方式。

5 结 论

1)固废骨料与胶结浆体双组分强度共同控制富孔贫胶固废充填材料的割线模量、单轴压缩强度,且双组分强度对充填材料的模量及破坏强度呈现正相关关系。

2)富孔贫胶固废充填材料破坏强度受双组分强度的短板效应制约,当一种组分强度富余时,材料强度受另一种组分控制;且染色标记法发现强度富余组分参与材料贯穿破坏的比例下降,进而降低对材料破坏强度的控制作用。

3)富孔贫胶固废充填材料单轴压缩破坏呈单斜面或交叉斜面的剪切模式,剪切面平均角度为55.4°;CT 扫描发现,试样破坏前后其残余体骨料体积分数、浆体体积分数与孔隙率无明显变化,充填材料具有明显的局部破坏特征。

4)考虑固废骨料与浆体强度共同作用,建立了剪切面破断的强度概化模型,从统计学角度获得了贫胶固废充填材料的破坏强度变化规律;定义了综合强度利用率,计算表明配制与固废骨料强度相近的胶结浆体可实现双组分强度的最大化利用,并可使固体充填的骨料密实度由85%降低至58%。

未来,可进一步获取胶结浆体体积分数对富孔贫胶固废充填材料强度与破坏模式的影响,明确浆体配比、用量的共同作用机制,并研究富孔贫胶固废充填材料的长期变形特性,从而确保在低充填成本下不断提升富孔贫胶固废充填料的力学性能,并促进该材料的大范围推广应用。