尿素高压甲铵洗涤器余热回收可行性研究

何光琳

(青海云天化国际化肥有限公司,青海 西宁 810000)

1 高压甲铵洗涤器余热情况

1.1 高压甲铵洗涤器作用及高压调温水流程

高压甲铵洗涤器(203-C)主要作用是将尿素合成塔(201-D)未反应的氨和二氧化碳冷凝、吸收,冷凝过程中放出的热能,由壳侧高压调温水带走。

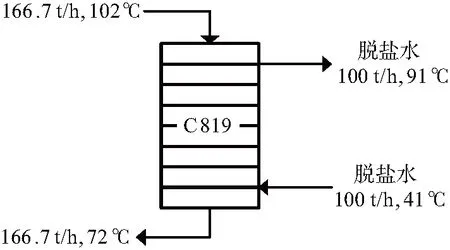

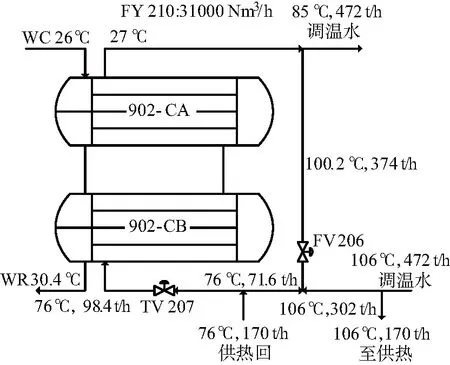

高压调温水在一个封闭的加压系统中用高压调温水泵(902-J/JS)循环流动,经高调水冷却器(902C)循环水冷却后,温度降至80~90 ℃,再送回高压甲铵洗涤器继续循环,流程见图1。

图1 尿素装置高压调温水流程

1.2 高压甲铵洗涤器余热量计算

高压甲铵洗涤器热量计算采用装置满负荷的数据。高压调温水流量:490 t/h;温差(203-C进出口调温水):23 ℃;水的比热:4.2 MJ/(t·℃)。

尿素调温水余热量为:490 t/h×23 ℃×4.2 MJ/(t·℃)=47334 MJ/h,折算成 3.8 MPa 蒸汽,约为 18 t。

2 供热装置除氧器蒸汽使用情况

2.1 除氧器流程及原理

界外脱盐水进入供热界区,经并联的冷渣机(C119/219/319/419)预热后分配到供热装置除氧器(U801/802)。工作压力 0.02 MPa,工作温度 104 ℃。

除氧器利用蒸汽将给水加热至饱和状态,此时水蒸汽分压增至最大,而氧及其他分压减至最小,保证溶解氧在指标范围内[1]。

2.2 除氧器蒸汽用量

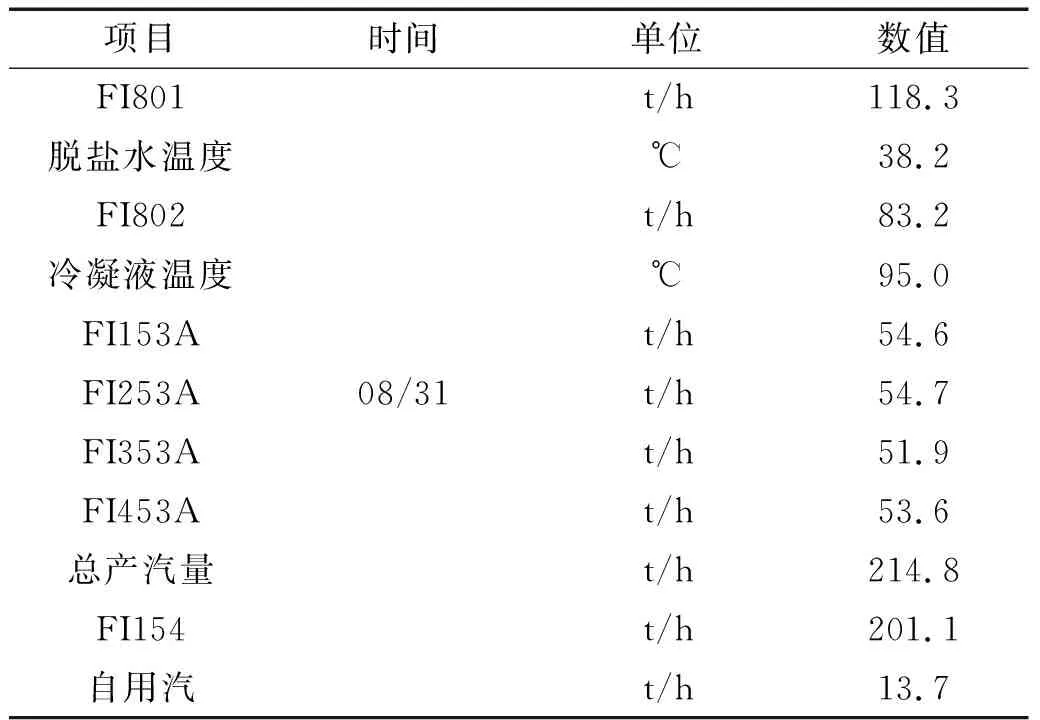

1)除氧器自用蒸汽量实际统计,见表1。

表1 供热装置除氧器自用蒸汽量实际统计表

表1数据统计为00∶00~12∶00的平均值,其中:FI801/802:脱盐水/冷凝液流量;FI153A/253A/353A/453A:1#/2#/3#/4#炉产汽量;FI154:总输出汽量;供热总产汽量(总产汽量)=1#炉+2#炉+3#炉+4#炉的产汽量;自用汽=总产汽量-总输出汽量;脱盐水温度:冷渣机出口温度的平均值;冷凝液温度:按冷凝液槽(909-F)现场温度;管道与冷凝液站热损失在 1℃ 以下,故未考虑热损失。

由表1看出,U801/802自用蒸汽量为:13.68 t/h。

2)U801/802加入蒸汽量理论计算。脱氧槽的水温为 105 ℃,根据 3.8 MPa 蒸汽减压后的压力及温度,得知冷凝成 105 ℃ 水,放热量为 2640 MJ/t。

3 除氧器的脱盐水回收高压甲铵洗涤器余热流程及热量设计

鉴于高压调温水有大量余热,而冷渣机出口脱盐水仍需加热,将高压调温水余热用于加热锅炉给水,可减少自用蒸汽耗量,故设计以下余热回用流程。

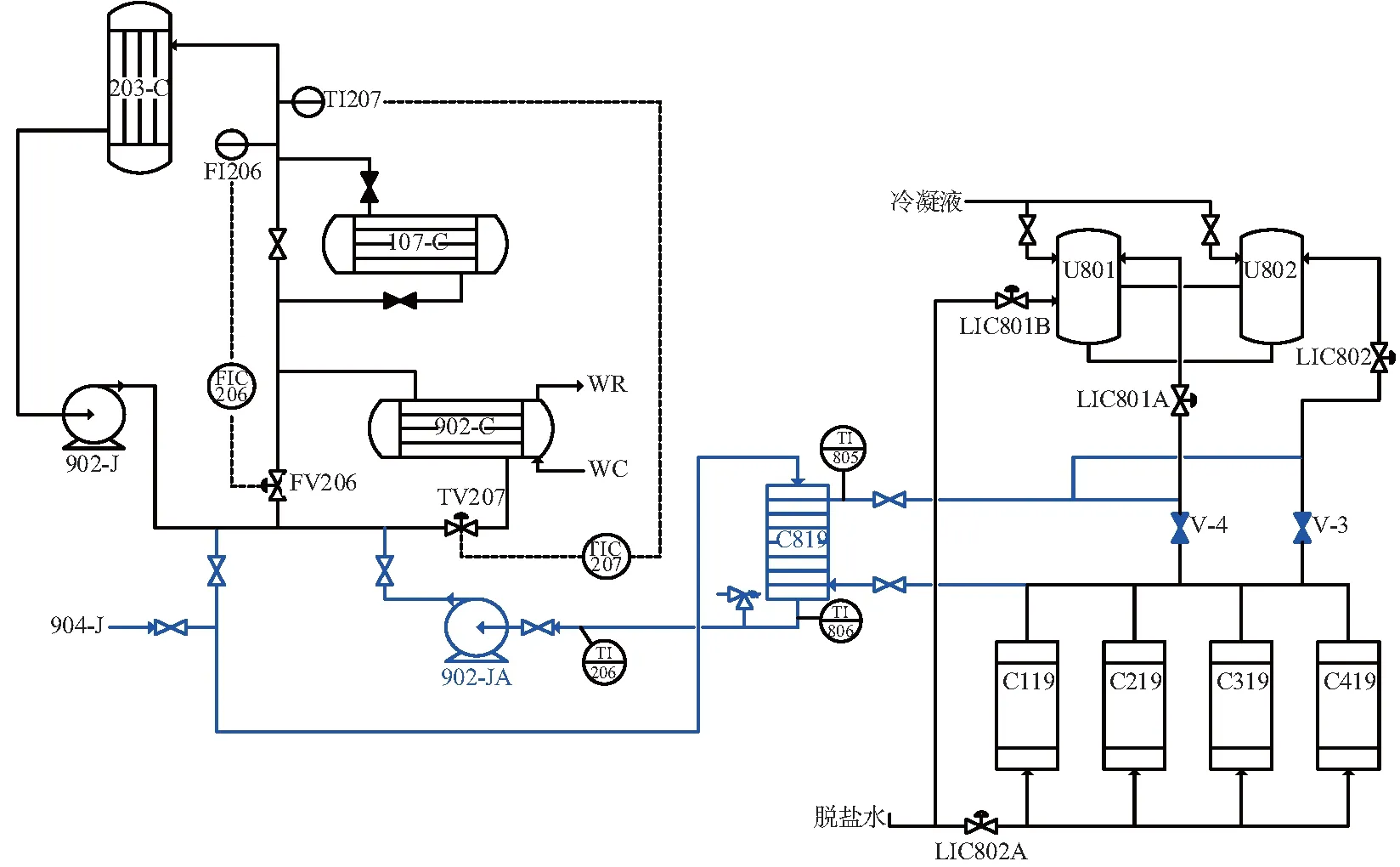

1)余热回收流程,见图2。

图2 尿素高压甲铵洗涤器余热回用流程(蓝色为新增流程)

新增脱盐水预热器(C819);将高压调温水用DN200管线送至供热(C819),经冷渣机(C119/219/319/419)出口脱盐水冷却后,再送回高压调温水系统;在回水管新增(902-JA/JB),提供输送动力,同时增设冷凝液充液管,用于充液投用。

2)回收热量设计

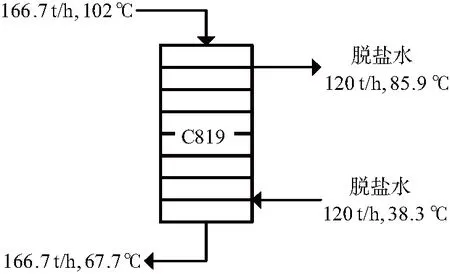

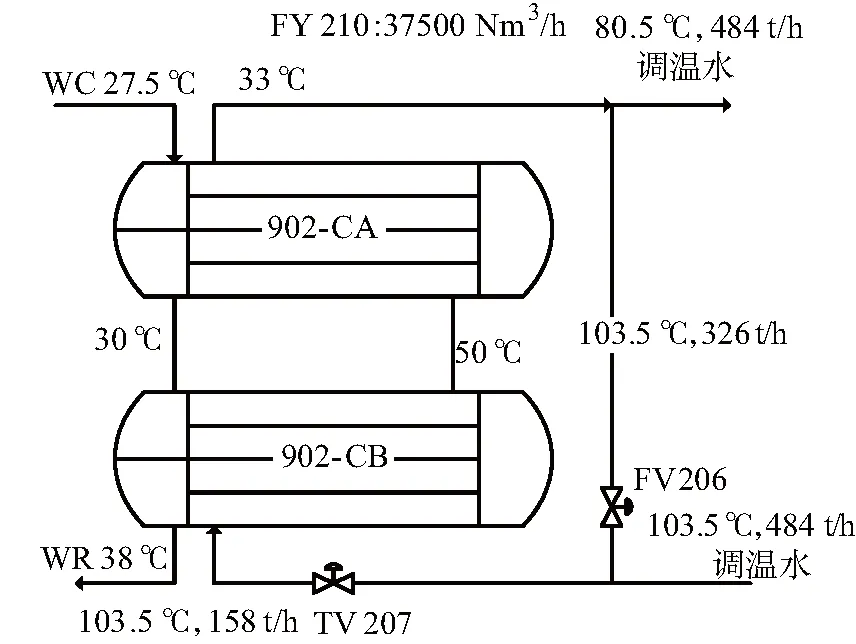

设:高压调温水温度为 102 ℃,出冷渣机(C119/219/319/419)脱盐水温度为 41 ℃,冷渣机出口脱盐水温度提高 50 ℃。设计运行参数平衡图见图3。

图3 设计运行参数平衡图

4 回收项目可行性分析

4.1 项目实施后高压甲铵洗涤器结晶风险分析

经分析,高压甲铵洗涤器结晶风险不会增加,分析如下:

1)在图3中,新增预热器(C819)传热系数K=1087.8 MJ/℃;该传热系数随脱盐水流量的变化非常小,以下视其不变。

2)调温水、脱盐水的比热以下均取4.2 MJ/(t·℃),脱盐水温度取 25 ℃。

3)新增预热器(C819)进口温度为t2,出口温度为t1,调温水进口温度为T1,出口温度为T2,对数平均温差为Tm=(ΔT1-ΔT2)/ln(ΔT1/ΔT2)[2]。

4)调温水的流量按 166.7 t/h 进行分析。

4.1.1 新增预热器(C819)脱盐水突然增大时,高压调温水温度变化

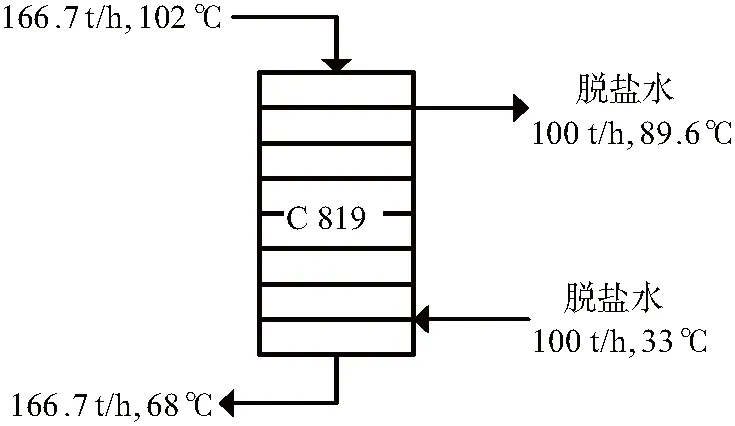

若脱盐水量突然增加 20 t/h,根据能量守恒定律,用试差法求出:t1=85.9 ℃;T2=67.7 ℃。

新增预热器(C819)出口调温水从 72 ℃ 降至 67.7 ℃,即:进C819温度下降 2.7 ℃,出C819回水温度将降下 4.3 ℃。数据平衡图见图4。

图4 脱盐水突然增大数据平衡图

从历史数据来看,增加 20 t/h 脱盐水的影响要小得多,仅 2.6 ℃。

4.1.2 冷渣机突然停运,新增预热器(C819)出口高压调温水温度情况

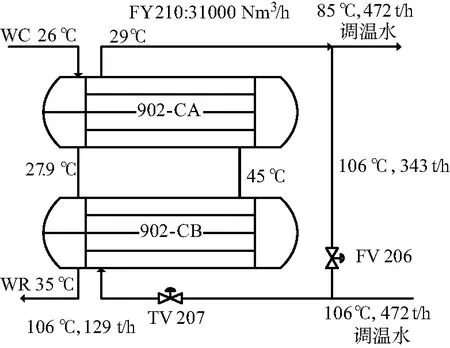

若遇两台冷渣机同时停运时,每台冷渣机脱盐水量均按 25 t/h 考虑,脱盐水进冷渣机的温度取 25 ℃。根据能量守恒定律,用试差法求出:t1=89.6 ℃;T2=68 ℃。

新增预热器(C819)出口调温水从 72 ℃ 降至 68 ℃,即:两台冷渣机突然停运,出C819温度TI-806下降 4.0 ℃。该温降小于冷渣机脱盐水突然增大 20 t/h 的温度变化。见图5。

图5 两台冷渣机跳车数据平衡图

同理:3台冷渣机突然停运,出新增脱盐水预热器(C819)高压调温水温度将降低 5.9 ℃;4台冷渣机突然停运,出C819高压调温水温度将降低 7.9 ℃,在该情况下尿素装置停运新增循环泵902-JA。

4.1.3 高压甲铵洗涤器内介质结晶温度点

203-C出液设计组分:氨42.26%,二氧化碳39.9%,水17.82%。在相图中,结晶温度约 93 ℃,NH3-CO2-H2O结晶温度[3]见图6。

4.1.4 新增预热器(C819)出口高压调温水温度降低后,203-C进口高压调温水温度变化情况

1)系统在低负荷(FY210:31000 m3/h)时,高调水冷却器(902C)出口温度变化情况。

①项目实施前高调水冷却器(902C)低负荷下换热数据采集,数据见图7。

图7 实测低负荷数据平衡图

从2013年4月数据看出,高压调温水冷却器(902C)出口温度非常接近循环水温度。

②项目实施后低负荷下高调水冷却器(902C)换热分析,数据见图8。

图8 实施后低负荷数据平衡图

项目实施后,调温水量视为不变,170 t/h 从供热装置回到TV207的调温水约 76 ℃,经高调水(902C)冷却后,温度必将低于高调水冷却器(902C)出口温度 29 ℃,但肯定高于入口循环水温度 26 ℃,在此估计为 27 ℃。以此为依据进行热量平衡后,见平衡图8。

2)系统在高负荷(FY210:37500 m3/h)时,冷却器(902C)出口水温变化情况

①项目实施前高调水冷却器(902C)满负荷换热数据采集,数据见图9。

图9 实测满负荷数据平衡图

图9中,温度与流量数据收集为2013年4月。从数据看出,高调水冷却器(902C)出口温度非常接近循环水温度。

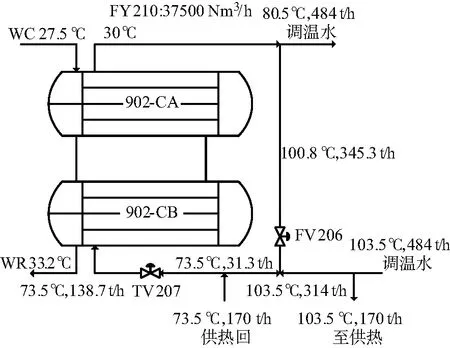

②项目实施后满负荷下高调水冷却器(902C)换热情况分析,见图10。

图10 实施后高负荷数据平衡图

项目实施后,调温水总量视为不变,170 t/h 从供热装置回到TV207的调温水为 73.5 ℃。故经高调水冷却器(902C)冷却后,温度必将低于出口温度(33 ℃),但肯定高于入口循环水温度(27.5 ℃),在此估计为 30 ℃。见平衡图10。

3)203-C进口高压调温水温度变化情况

从上述不同负荷下,实施后数据看出,高调水冷却器(902C)出口温度将非常接近循环水进口温度。

高调水冷却器(902C)出口温度视为不变,则供热回尿素调温水温度变化产生的影响,只会体现在从FV206流走的那部分水量上。以 31.3 t/h 计算,则高压甲铵洗涤器(203-C)进口温度会降低 0.28 ℃。

因203-C换热面积不够,工艺设计中只有增加高压甲铵洗涤器传热温差,使得当前高压甲铵洗涤器进口调温水温度(最低 80 ℃)低于高压甲铵洗涤器介质结晶温度(93 ℃ 左右,见4.1.3部分)。目前,出口甲铵液温度高达 165 ℃,说明在当前的温度范围内,高压甲铵洗涤器是很难出现结晶事故。

同时,若TI806出现大幅度下降,尿素主控将提前 11 min 知晓(调温水流速 1.5 m/s,供热至尿素管道长 1000 m),操作人员可以及时提高调温水温度,不会导致高压甲铵洗涤器结晶。

4.2 项目实施后调温水系统抗压力波动能力分析

分析项目实施后,最大温度变化时引起调温水体积变化的情况。

4.2.1 高压调温水系统容量

正因如此,党的十八届三中全会通过的《中共中央关于全面深化改革若干重大问题的决定》提出“坚持用制度管权管事管人,让人民监督权力,让权力在阳光下运行,是把权力关进制度笼子的根本之策”的同时,进一步明确指示,“必须构建决策科学、执行坚决、监督有力的权力运行体系,健全惩治和预防腐败体系”,才能建设廉洁政治,实现干部清正、政府清廉、政治清明的目标[35]。

目前,高调温水管道为DN250,长度约 250 m,容积为 12.3 m3,设备水侧容积估计为 4 m3,即调温水总容量为 16.3 m3。

改造后,新增加管道为DN200,长度 2000 m,管道容积为 62.8 m3,新增脱盐水预热器(C819)调温水侧容积估计为 1 m3,改造后总容量为 80.1 m3。

4.2.2 增减新增脱盐水预热器(C819)脱盐水量对高压调温水系统压力的影响

根据4.1.2条的分析,若3台冷渣机突然停运,会使TI806从 72 ℃ 下降至 66.1 ℃,分析此时体积的变化。

新增预热器(C819)处调温水压力为 1.0 MPa,温度 72 ℃ 时,比容为 0.0010235 m3/kg,质量流量为 46.306 kg/s,流量为 0.047394 m3/s;温度为 66.1 ℃ 时,在此忽略压力变化对比容影响,比容为 0.0010200 m3/kg,质量流量视为不变,即 46.306 kg/s,体积流量为 0.047232 m3/s;则调温水体积减少的速率为:

0.047394-0.047232=16.19×10-5m3/s=0.583 m3/h

即高压调温水的体积将会以 0.583 m3/h 的速率缩小,使系统压力下降。而现有高压调温水恒压泵最大打量为 1.47 m3/h,调温水压力调节阀PV209流量为 1.85 m3/h,可见调温水的恒压装置完全有能力平衡新增脱盐水预热器(C819)处引起的压力波动;改造后比现在大4倍的高压调温水系统容量,也会对压力波动起到显著的缓冲作用。

4.3 项目实施操作可行性分析

4.3.1 供热装置操作及应急处理

1)供热界内新增的管道设备,为冷渣机脱盐水送至脱氧槽提供了另一条流程。投用新流程后,即使尿素高压调温水突然中断,供热装置也可以不切除新增预热器(C819)而保持正常运行,只有少数特定情况下(比如检修C819)才需要切除C819;若发生泄漏,调温水压力较高,其水质本身为蒸汽冷凝液,不会影响供热蒸汽品质。总体来说,操作上简单又安全。

2)正常运行中,LIC801B保持关闭状态。用LIC801A、LIC802调整脱氧槽液位,并尽可能平稳,不要使新增脱盐水量变化过快。

3)遇到脱氧槽突然需要大量增加脱盐水的情况,应先开LIC801B来调整,稳定脱氧槽液位后,再逐步关闭LIC801B,开大LIC801A或LIC802。

4)供热在大幅度调节新增脱盐水预热器(C819)脱盐水量前,必须通知尿素主控。

5)若尿素装置因故切除高压调温水,供热主控及时调节脱氧槽加热蒸汽即可。

6)若供热四台冷渣机均停运,则立即停新增循环泵902-JA。

4.3.2 尿素操作及应急处理

1)尿素投用技改后,正常运行中应将TIC207自控,使调温水温度自动保持稳定。

2)若TI806出现大幅降低或升高,TDI206将报警,尿素主控应及时根据TI806的变化情况,手动调节TIC207,保持高压甲铵洗涤器进口调温水温度稳定。根据设计流速 1.5 m/s,调温水从供热新增预热器(C819)回到尿素装置需要约 11 min,操作人员有足够的时间提前进行调节。

3)正常停车时,提前缓慢切断至供热调温水,并通知供热主控。

4)若循环泵902-JA跳车,尿素主控通知供热主控,并将调温水温度调节稳定,之后再重新投用该流程。

5)若供热4台冷渣机均停运,则立即停循环泵902-JA。

5 实施后效益计算

设备投资费用约95万元,另外每年需要约10万元的设备运行维护费用,设备安装调试费用以25万元估算,按10年回收投资,则成本为:

成本=(95+25)÷10年+10/年=22万/年

脱盐水吸收的热量折合 3.8 MPa 蒸汽为 8 t/h,蒸汽按120元/t计算,则有:

经济效益=8 t/h×7000 h/年×120元/t-22万/年=650万/年

另外,回收的热量折合标煤 5072 t/a,对减排二氧化碳有较大贡献。调温水热能进入尿素循环水的量减少了约一半,减轻了凉水塔的热负荷,减少对环境热辐射污染。