一种新型地质钻头镀层复合材料制备及综合性能测定

王琪玮

(青海省第四地质勘查院,青海 西宁 861000)

金刚石钻头是目前地质钻探机较为重要的组成部分,对地质钻探用的钻头进行优化是地质钻研行业较为重要的一项研究,对此,部分学者也进行了很多研究,如制备了一种新型冲击-刮切复合PDC钻头,并对钻头的使用性能进行研究。设计出一种新型组合导向扩孔钻头,并以红石泉铀矿勘查区为试验对象,研究了组合导向扩孔钻头在实际中的应用。针对坚硬地质设计出一种PDC定向钻头,并对其钻进性能进行研究。设计了2种结构的中部切削结构的PDC钻头,并对其性能进行研究。基于此,在文献[1]研究基础上,从钻头本身材料出发,制备了一种新型地质钻探用的复合钻头材料,并对材料的钻进性能进行研究。

1 试验部分

1.1 材料与设备

主要材料:硼粉(AR),硼达科技;硼酸(AR),卓宇新材料;金刚石(标准品),拓普新材料;酒精(AR),博诚化工;稀硝酸(AR),钡丰化工;铁镍预合金粉(标准品),科太隆合金。

主要设备:TF1208型高真空管式炉(栖渺科技);DZF型真空干燥箱(和呈仪器);JV-DX型 X射线衍射仪(尔迪仪器);ZT-1953型电子显微镜(中特精密仪器); TGA-103型热重分析仪(准权仪器)。

1.2 试验方法

1.2.1复合镀层金刚石制备

(1)在室温条件下降硼粉、硼酸和金刚石充分混合倒入刚玉坩埚中,在管式炉的作用下充分加热。加热过程为:将管式炉炉腔内的气体抽出,使腔内的气压降至5×10-3Pa以下;

(2)提升炉温并进行保温处理,炉温和保温时间分别为1 200 ℃和6 h。保温结束后保持真空环境使其自然冷却。通过稀硝酸处理氧化硼存留物,通过筛分离未反应的硼粉,得到碳化硼镀层金刚石(下文简称为镀层金刚石);

(3)将20 g镀层金刚,8.7 g铬粉,12.25 g氯化钠和17.6 g氯化钾混合,在一定温度条件下进行熔融反应,反应时间为2 h,自然冷却后得到复合镀层金刚石。设施合成温度为700~1 200 ℃。

上述试验中,金刚石编号标记为:普通金刚石记为A0,镀层金刚石记为A1,复合镀层金刚石以每100 ℃为一个节点,从低到高编号记为A2~A7。

1.2.2复合材料的制备

(1)将镀层金刚石/未镀层金刚石与铁镍预合金粉采用酒精湿混的方式混合,金刚石与预合金粉的质量比为3∶1;

(2)在抗弯石墨模具中填入混合后粉末,然后烘箱中烘干去除多余酒精,烘干时间为1 d;

(2)将干燥后的混合料放入真空热压烧结炉中进行烧结处理。烧结程序为:待炉内真空度大于1×10-2Pa时开始烧结,烧结温度、满载压力和保温时间分别为850 ℃、30 MPa和5 min;升温速率和加载速率分别为 10 ℃/min和0.25 MPa/min,当温度提升至300 ℃时保温半小时去除体系内多余的气体。烧结结束后,待样品自然冷却至300 ℃泄压,继续冷却至室温后脱模并进行打磨。

1.2.3钻头制备

分别以普通金刚石、镀层金刚石和复合镀层金刚石(合成温度为1 000 ℃)为主要原料制备金刚石钻头。

1.3 性能测试

1.3.1微观形貌

通过ZT-1953型电子显微镜对材料微观形貌进行分析[2-3]。

1.3.2热重分析

通过 TGA-103型热重分析仪进行热失重分析。

2 结果与讨论

2.1 复合镀层金刚石微观形貌分析

通过SEM照片对材料的微观形貌进行分析,结果如图1所示,图1(a)~图1(f)分别代表编号A2~A7的金刚石。

图1 材料微观形貌

由图1可知,A2~A7金刚石表面镀层均较为完整,将金刚石完全包裹,边和棱角均较为分明。但镀层的情况也有明显的差异,A2样品的镀层表面较粗糙,可观察到明显凸起小颗粒,这可能是受碳化硼生长堆积规律影响。A3、A4样品镀层表面光滑,但存在涂层无法完全覆涂棱角区域的情况。A5、A6样品镀层较完整,棱角和边缘部分也被完全包裹,表面完整度较高。继续增加合成温度,镀层开始出现了较明显的裂纹,金刚石棱角开始变得不明显,整体开始变得“圆润”,这说明在此条件下,镀层的仍继续生长堆积[4-5]。当合成温度提升至1 200 ℃后,金刚石表面的镀层开始出现贯通性裂纹和大面积脱落的情况,镀层的保护作用开始失效。以上变化就说明了复合镀层完整度和形貌均明显优于单一镀层,证明了铬元素与碳化硼镀层可以很好的相容,复合涂层形貌的变化情况也说明了合成温度是影响涂层情况的重要因素[6-7]。结合涂层形貌情况,选择复合涂层的合成温度为900~1 000 ℃。

2.2 抗氧化性能

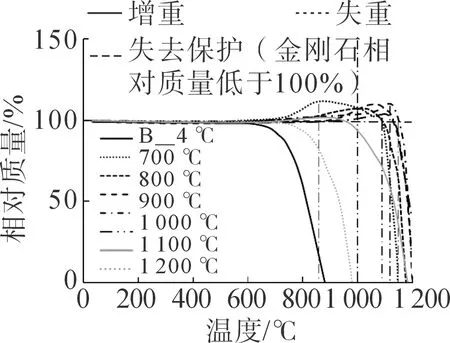

通过热重分析确定样品的抗氧化性能,结果如图2所示。

(a)TGA曲线

由图2可知,当温度提升至720 ℃时金刚石开始出现失重现象,这是因为金刚石内的碳元素经过氧化后,状态逐渐变为气体溢出,使得金刚石质量开始减少。这个变化说明纯金刚石在空气中能抵御的最高温度为720 ℃。当继续增加测试温度至1 000 ℃,金刚石的质量快速下降至原质量的45%,这说明在该温度条件下,金刚石已经被氧化,使其质量明显下降。A1样品则在温度上升至700 ℃后,出现明显的增长,当温度达到855 ℃时,样品质量开始下降。这是因为碳化硼在高温条件下,易与空气中的氧气产生反应,使涂层出现氧化的情况,涂层氧化产物为氧化硼,使得质量有一定上升,随温度的增加,氧化产物开始变为气态溢出,导致质量明显下降[8-9]。对比复合镀层样品可以发现,随合成温度的增加,样品失去保护点和失重点表现出先增加后降低的变化趋势,这就说明随合成温度的增加,金刚石表面覆涂的镀层抗氧化性也先增加后降低。当合成温度为900~1 000 ℃时,复合镀层金刚石失重点和失去保护点的温度最高,这就说明该合成温度条件下,复合镀层金刚石表现出较好的抗氧化性能[10-11]。

2.3 复合材料性能研究

2.3.1相对密度

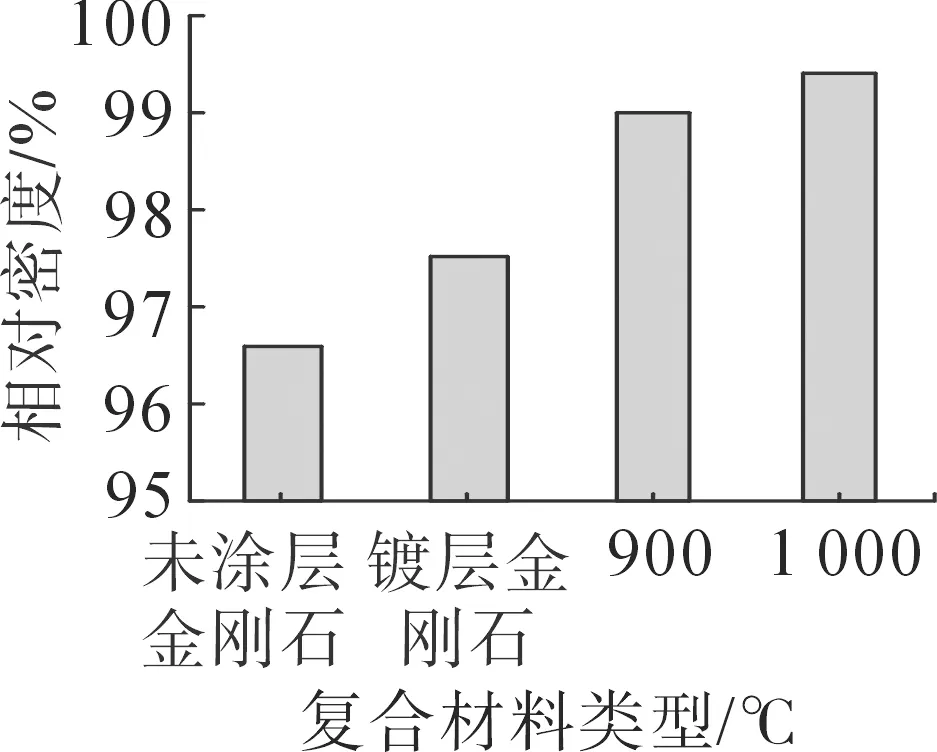

对复合镀层金刚石铁基复合材料(下文简称复合材料)的相对密度进行测试,结果如图3所示。

图3 相对密度测试结果

由图3可知,以复合镀层为原材料制备的复合材料相对密度明显高于碳化硼镀层金刚石和普通金刚石,且合成温度为900 ℃的复合材料相对密度低于1 000 ℃复合材料。这说明复合镀层能有效提升金刚石复合材料的密实度,同时,合成温度也是影响复合材料密实度重要因素[12]。合成温度为1 000 ℃制备复合材料相对密度为99.4%,表现出较好的密实效果。

2.3.2抗弯强度

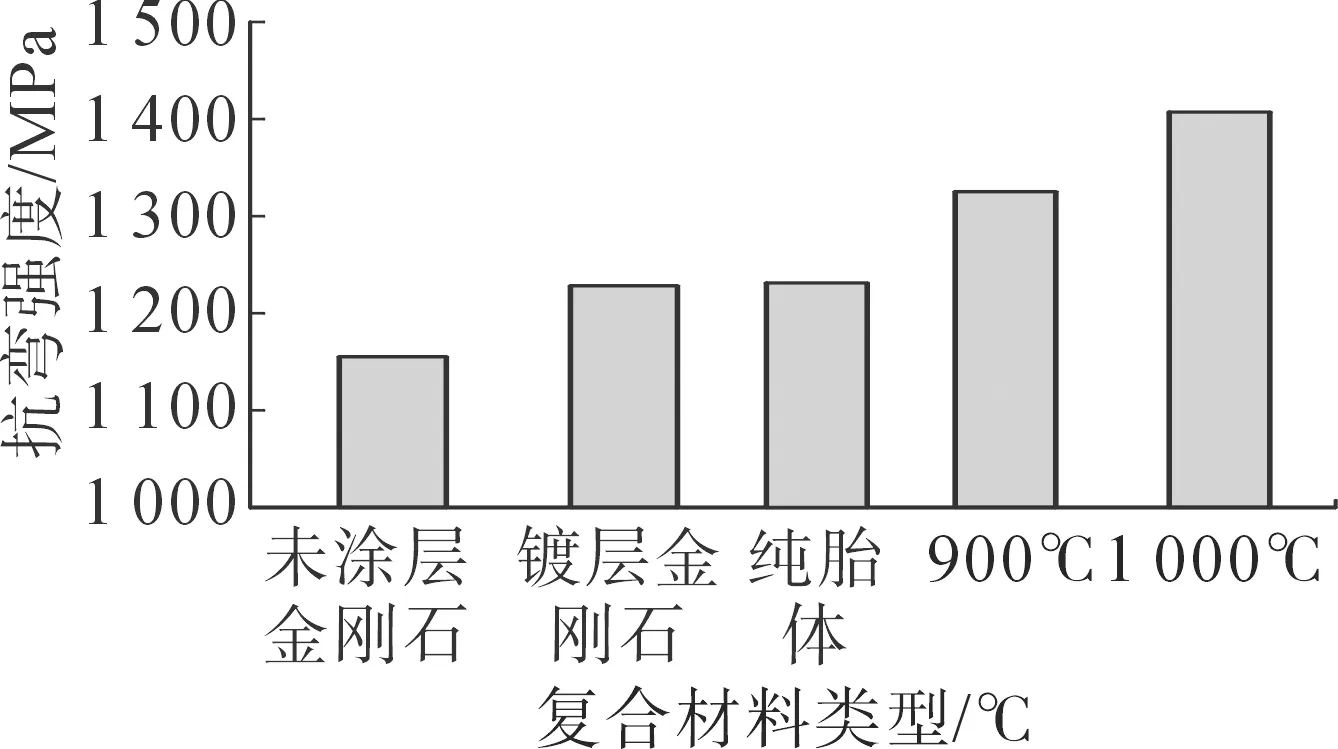

对复合材料的抗弯强度进行测试,结果如图4所示。

图4 抗弯强度变化

由图4可知,加入未经镀层的金刚石后,复合材料的抗弯强度较纯胎体材料有一定下降,在金刚石表面进行镀层处理后,对抗拉强度的下降有一定改善[13]。其中,1 000 ℃合成复合镀层的抗弯强度约为1 432 MPa,接近于胎体抗弯强度,也就是在该合成温度下制备的复合涂层金刚石对复合材料抗弯强度的改善效果最好。

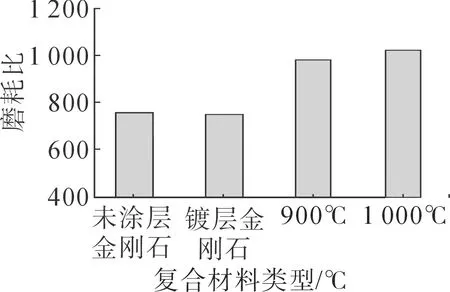

2.3.3磨耗比测试

通过磨耗比对材料的耐磨性进行表征,结果如图5所示。

图5 磨耗比试验结果

由图5可知,碳化硼镀层金刚石的磨耗比略低于纯金刚石磨耗比,明显低于复合镀层金刚石磨耗比,这就说明金刚石镀层类型是影响磨耗比的主要原因[14-15]。当金刚石上覆涂1 000 ℃合成温度复合镀层时,复合材料的磨耗比达到最高1 026;这说明复镀层金刚石制备的复合材料表现出良好的耐磨性能,可在地质钻探钻头的使用中发挥重要作用。

2.4 钻头工作能力的测定

2.4.1孔隙度和界面间隙

钻头类型是影响钻头胎体工作层性能的重要因素,对不同钻头的孔隙度和界面间隙进行测试,结果如图6所示。

图6 孔隙度和界面间隙测试结果

由图6可知,B3钻头的孔隙度和界面宽度分别为1%和4.9 μm,明显低于其余2种钻头。这说明复合镀层能明显提升钻头胎体工作层密实度,进而提升胎体对金刚石的包镶能力,使得胎体对金刚石的把持能力更高,提升了金刚石的有效切割时间,增加了钻头寿命。

2.4.2钻进试验后工作磨损情况

3种钻头钻进试验后工作磨损情况如图7所示。

(a)普通金刚石

由图7可知,未经过任何处理的金刚石直接镶嵌,胎体对金刚石的包镶能力较弱,在钻头使用过程中,胎体无法把持金刚石,使得胎体出现破损,金刚石出现脱落的情况。普通镀层的金刚石增强了胎体对金刚石的包镶能力,缓解了胎体破损的情况,但仍存在胎体底唇面出现金刚石脱落的现象。同时,在钻头使用的过程中,铁镍胎体的磨损主要来源于金刚石,在钻头工作模式下,脱落的金刚石进一步对胎体磨损,使得钻头的磨损加剧。而复合镀层的金刚石,硼化物与胎体存在化学与机械的结合,使其界面结合力较强,胎体对金刚石的把持力较强,使其在工作时,不易发生脱落的情况。钻头胎体的单位进尺磨损量得到有效降低,同时提高了钻进速度和钻头使用寿命,使得切削效率明显提升。

3 结语

(1)经过烧结处理后,成功在金刚石表面覆涂Cr-B-C镀层。对镀层微观形貌进行分析,合成温度为900~1 000 ℃制备的复合镀层表面完整光滑,金刚石棱角和边缘部分也被完全包裹;

(2)合成温度为1 000 ℃的复合镀层金刚石铁镍基复合材料相对密度为99.4%,抗弯强度约为1 432 MPa,磨耗比为1 026,表现出较好的密实度和耐磨性;

(3)以合成温度为1 000 ℃的复合镀层金刚石铁镍基复合材料为原料制备的钻头,金刚石与胎体间孔隙度和界面宽度分别为1%和4.9 μm,在使用的过程中,并未出现金刚石脱落的情况,钻头胎体的单位进尺磨损量得到有效降低,同时提高了钻进速度和钻头使用寿命,使得切削效率明显提升。