基于双边LCC拓扑结构的无线充电系统集成线圈设计研究

钱尧,孙运全,朱伟

(江苏大学 电气信息工程学院, 江苏 镇江 212013)

0 引 言

随着人们节能环保意识的增强,电动汽车受到了越来越多的关注[1-3],而如何实现安全便捷的电池充电是电动汽车研究的重点内容[4]。无线充电凭借其安全稳定、维护方便等优点在多种充电方式中脱颖而出[4-5]。电动汽车无线充电系统的结构图如图1所示,它一般是由两部分组成:位于路基中的发射端(一次侧)和处于电动汽车内部的接收端(二次侧),系统的两端分别通过发射和接收能量完成电动汽车的充电[6]。

图1 电动汽车无线充电系统

由图1可知,交流电源分别通过功率因数校正器以及高频逆变器转换成高频交流电;振耦合机构通过交变磁场并利用电容和线圈电感谐振来抵消无功,当两侧的谐振频率相等时可实现电能的高效传输;整流滤波电路再将所接收到的能量转变成所需的直流电,为电动汽车进行充电,以上便是电动汽车无线充电的基本原理[7]。

为了最大限度地降低电源的额定电压和最大限度地提高系统的传输功率,系统中的线圈通常不直接驱动,而是由一组电容和电感补偿[8-9]。这种补偿方式有助于实现软开关,从而提高相应功率变换器的效率,同时还可以提供恒流或恒压输出[10]。系统的谐振补偿拓扑结构可有多重组合:发射端串联-接收端串联(SS)、发射端串联-接收端并联(SP)、发射端并联-接收端串联(PS)、发射端并联-接收端并联(PP)[11]。其中,SS在电动汽车无线充电系统中的应用十分广泛,但是它的传输效率受负载的影响较大。文献[12]提出双边LCC补偿拓扑结构,它继承了SS补偿拓扑结构的优点,为优化系统效率和实现零电压开关提供了更大的灵活性。但是相对于SS拓扑补偿结构相比,双边LCC拓扑结构有一个明显的缺点,即两个补偿电感会占用较大的体积,把它安装在电动汽车内部时存在明显的缺陷。

为了解决双边LCC拓扑结构体积大的问题,文献[13]中提出了一种集成方法,把谐振补偿线圈集成到主线圈里,将双极性线圈作为两侧的主线圈、单极性线圈作为两侧补偿线圈,它们共用一个磁芯,这样可以适当地减小因集成线圈而产生的多余的耦合系数,提高系统的传输效率。但是当一次侧与二次侧未完全对齐时,系统的传输效率明显降低。

所以文章在文献[13]的基础上进行了拓展研究,设计出一种新型紧凑高效的双边LCC补偿拓扑结构,将双极性的补偿线圈集成到单极性的主线圈中,该结构有以下优点:

(1)提出了一种新型基于双边LCC补偿拓扑结构并能与单极性线圈结构兼容的集成线圈的无线充电系统;

(2)采用该集成线圈方法的无线充电系统可以最小化地消除系统中多余的额外耦合系数,这是相对于文献[13]的优势;

(3)该无线充电系统在两侧线圈完全对齐和水平或垂直方向失调的情况下,具有较好的性能。

1 分析

基于双边LCC补偿拓扑结构的集成补偿线圈和主线圈之间的交叉耦合系数示意图如图2所示,其中L1和L2为发射线圈和接收线圈的自感,Lf1、Cf1和C1分别为发射端的谐振电感和补偿电容,Lf2、Cf2和C2为接收端的谐振电感和补偿电容。该集成方法可以有效地使LCC无线充电系统更加紧凑,但是会产生多余的耦合系数,K为发射端主线圈L1与接收端L2之间的耦合系数,K1f1为一次侧的主线圈L1与谐振线圈Lf1之间的耦合系数,K的下标表示两个存在耦合的线圈,所以需要消除多余的耦合系数。

图2 基于双边LCC的集成补偿线圈和主线圈之间的交叉耦合系数拓扑结构图

集成线圈的结构概况如图3所示,线圈结构的每一侧都有四个有序排列的层:主线圈、补偿线圈、铁氧体板和铝屏蔽,其中主线圈使用单极线圈,补偿线圈使用双极线圈。电能通过两个主线圈产生的磁场从主线圈一端无线传输到副线圈一端。铁氧体板和铝屏蔽体提供了足够的磁屏蔽,使产生的磁场集中在线圈结构内。

以一次侧线圈为例,一次侧补偿线圈Lf1产生并通过主线圈L1的净磁通为:

Ψ1f1=∬Bf1·dS1

(1)

其中Bf1为磁通密度,S1为谐振线圈 L1的面积,由于双极性线圈产生的磁通量从它的一个磁偶极子流向另一个磁偶极子[14-15],流入L1的磁通量等于流出L1的磁通量,所以净磁通为零。因此,消除了L1与Lf1之间的耦合效应,此时耦合系数k1f1为零。同理磁通量Ψ1f1和耦合系数k2f1之间也是零。这种集成结构消除了当一次侧与二次侧完全对齐时的同侧耦合系数和横向额外耦合效应。当一次侧与二次侧产生偏移时,由于同侧线圈的相对位置不变,所以此时同侧的耦合系数仍然为零。

在实际应用中,由于谐振补偿线圈的感量远远小于主线圈的感量,并且主线圈与异侧谐振线圈的距离相对较远,所以此时它们之间的耦合系数很小,可以忽略不计,这将在文中第三部分实验环节得到验证。

当系统中只存在两侧主线圈互感时,双边LCC补偿拓扑的等效电路图如图4所示,为简单起见,省略了全桥逆变器和整流器。其中vac为逆变器之后的交流电压,Req为整流器之前的直流负载的等效电阻,M为L1和L2之间的互感。

图4 双边LCC补偿拓扑的等效电路

在固定谐振频率点处对图4电路进行特性分析,可得到:

(2)

采用电流法,可将电路分为四个网格,通过求解电路方程,输入功率方程可推导为:

(3)

此外:

(4)

若把功率损率忽略,将式(2)与式(3)合并可得到:

(5)

在实际应用中,谐振网络的输入和输出电压都是固定值,由式(5)可知传输功率与耦合系数k呈正相关,所以优化耦合系数k是保证电磁耦合机构满足能效特性要求的关键。

2 系统设计

无线充电系统主要由逆变器、整流器和带补偿网络的线圈三部分组成,整个电系统的功率损耗主要来源于这三个部分。逆变器选用SiC mosfet,整流器选用二极管,由于在逆变器阶段会实现零电压开关,因此逆变器和整流器的大部分功率损耗是mosfet和二极管的传导损耗,而在一个3.0 kW的无线充电系统中,损耗约为31 W,这仅仅才会导致了1%的效率下降。因此,系统的大部分功率损耗来自于线圈和补偿网络。在双边LCC补偿拓扑结构的无线充电系统中,有8个电路组件,分别为4个电感器和4个电容器。电路元件的功率损耗由它们的ESR决定,电感的ESR由电感的质量因数、频率和电感值决定,电容的ESR则由损耗因数、频率和电容决定[10]。在谐振条件下,频率是固定的,由式(2)可知电容值是由电感值确定。因此,设计的重点是优化四个电感的值,使系统能够在期望的输出功率下达到最高的效率。

2.1 主线圈的设计

由于功率传递依赖于两个主线圈之间的耦合,因此在主线圈尺寸内需要最大耦合系数。文中设计的主线圈的尺寸与文献[13]中一致,以便于进行比较分析。一次侧主线圈和二次侧主线圈尺寸分别为“600 mm×450 mm×4 mm”和“400 mm×300 mm×4 mm”,两个线圈之间的间距为150 mm。耦合系数与线圈的几何形状密切相关,一次侧、二次侧的主线圈仿真示意图如图5所示。

图5 两侧主线圈结构示意图

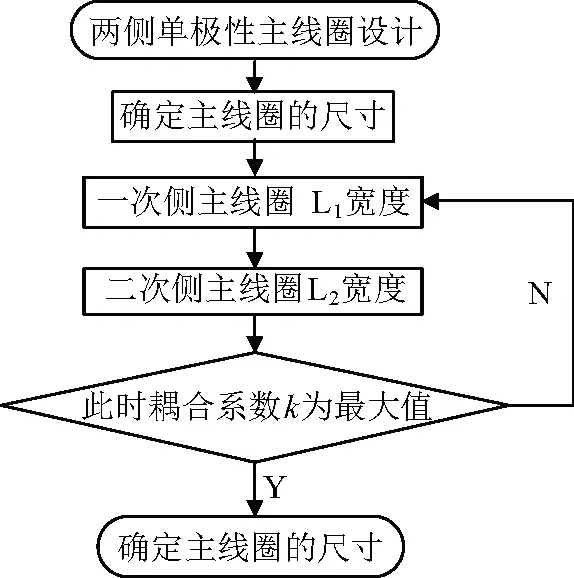

通过图6的流程步骤,经过仿真可得到当一次侧主线圈的宽度为200 mm,二次侧主线圈的宽度为90 mm时,此时的主耦合系数时最大值0.230 2,此时L1=230 μH,L2=180 μH。

图6 主线圈设计流程图

2.2 谐振线圈的设计

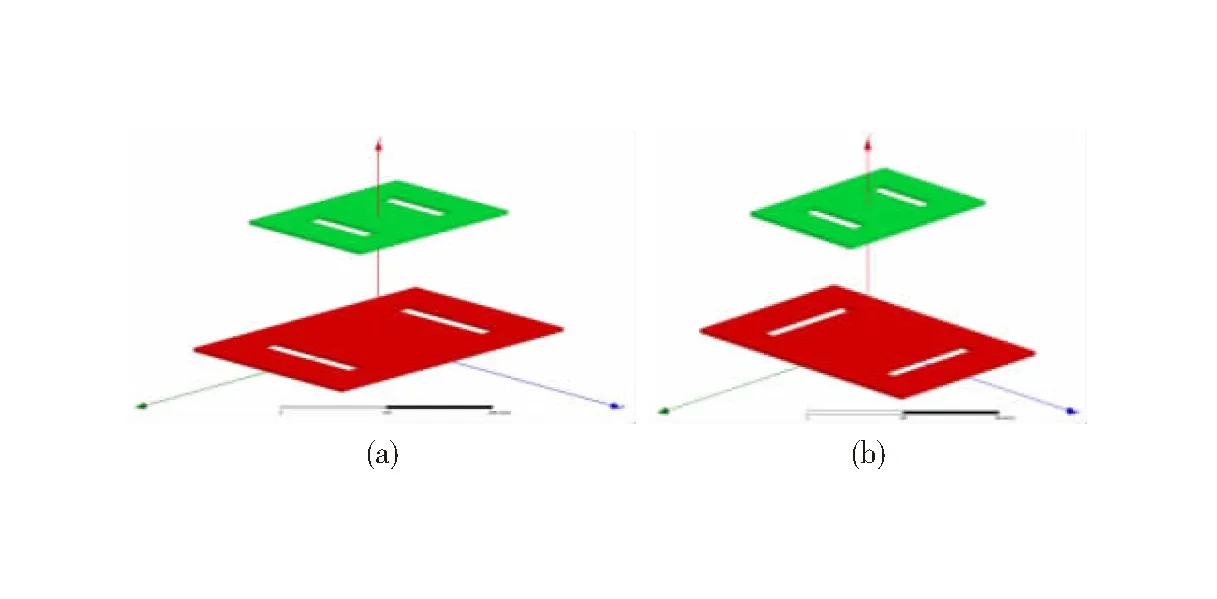

由2.1可知L1=230 μH,L2=180 μH,由文献[13]可计算满足系统实现软开关的谐振电感量为Lf1=56 μH,Lf2=43 μH。根据两侧补偿线圈的要求值,利用ANSYS MAXWELL软件对补偿线圈进行设计,谐振线圈设计与优化流程如图7所示。从实际设计的角度来考虑,两个补偿线圈之间的额外交叉耦合是不可避免的,因此文章的目标是将额外交叉耦合系数最小化。研究补偿线圈的不同长宽来获得最小耦合系数。文中补偿线圈的长宽比定义为“w/h”,其中w为补偿线圈在y方向上的长度,h为补偿线圈在x方向上的长度。由于双极性线圈产生的磁通是单向的,而不是各向同性的[14-15]。因此,两个补偿线圈的位置会影响它们之间的耦合系数。文中研究了如图8所示的谐振线圈的两种放置情况:两个线圈完全对准;其中两个线圈未对准,角度为90°。这两种情况下,初级和次级补偿线圈的面积大约固定在50 000 mm2和40 000 mm2。通过仿真结果发现当一次侧补偿线圈长宽比为“4:3”,二次侧补偿线圈长宽比为“3:4”时,此时的多余额外耦合系数kf1f2可忽略不计。

图7 谐振线圈设计与优化流程图

图8 谐振线圈的两种放置方式

此外,文中为了验证所提出的集成线圈方法的无线充电系统是最紧凑的,也对铁氧体磁芯和空芯类型补偿线圈进行了仿真研究。文中对不同类型的补偿线圈进行仿真,得到所需的电感值,并将其体积进行比较,如表1所示,空心线圈占据最大空间,铁氧体磁芯线圈较少,集成线圈最少。此外,集成线圈相对于铁氧体磁芯线圈还有两个优点:由于集成线圈是平面的,更容易包装; 从经济角度来看,采用集成线圈的每个无线充电系统相对于铁氧体磁芯线圈会节省将近400元。

表1 各种线圈体积

3 实验

为验证新型耦合结构的可行性与优越性,搭建无线充电实验平台,实验基本参数如表2所示。其中无线充电系统的每一侧的主线圈、补偿线圈和铁氧体板都单独放置在有机玻璃板中,这样做能够确保它们得到足够的绝缘,确保实验得到可靠的数据。

表2 无线充电系统的基本参数

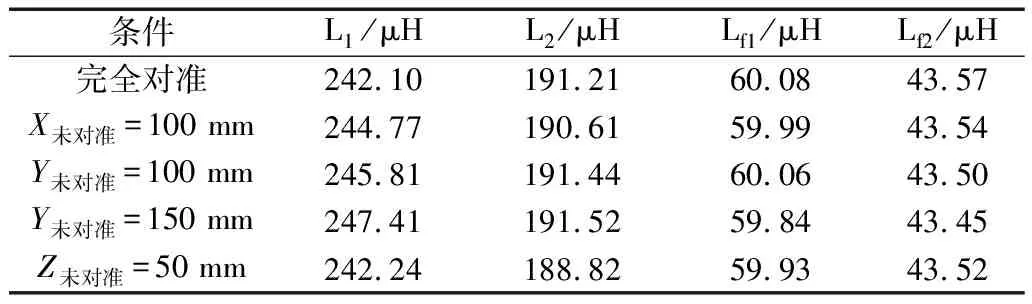

将测得的电路参数与相应的仿真值进行了比较,如表3所示。

表3 电路参数仿真值和实验结果

实验测量值与仿真值非常接近,在误差范围之内。其中文中研究两侧线圈偏移情况的方法与文献[13]中研究的方法一致,分别测量了在一次侧与二次侧完全对准和四种不对准情况下的耦合系数,这四种不对准的情况是指未对准状态只发生在一个方向上。比如,当X方向上的未对准为100 mm时,此时Y方向和Z方向上是完全对准。测量的电感值如表4所示,系统两侧的主电感与谐振电感都基本保持不变;系统中耦合系数的数据如表5所示,当产生水平偏差或垂直偏差时,多余的耦合系数都小于0.01,可忽略不计。

表4 实验测量结果

表5 系统中耦合系数

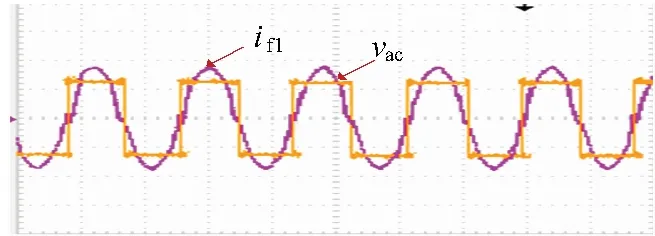

当一次线圈和二次线圈结构完全对齐时的波形图如图9所示,输入的交流电流if1与输入的交流电压vac基本同步,相位差小,谐振电路实现了原边逆变器软开关。

图9 最大功率下两侧线圈完全对齐时波形图

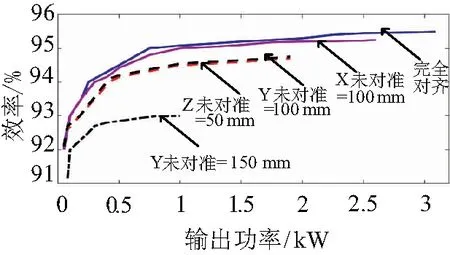

当两侧线圈完全对齐或未对齐时,实验结果如图10所示。

图10 输出功率与效率的实验结果

当两侧线圈完全对齐,无线充电系统的输出功率为3.15 kW时,此时系统的传输效率可以达到95.5%。当两侧线圈水平或垂直方向产生偏移时,主耦合系数k减小,其他参数基本保持不变,几乎没有其它多余额外耦合系数。

因此,采用该集成线圈的无线充电系统可以消除或最小化减小多余额外耦合系数,此时的无线充电系统更加紧凑,并且无线充电系统的传输效率更高了。

4 比较

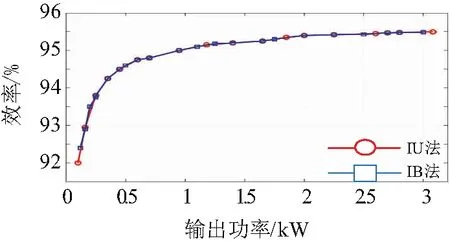

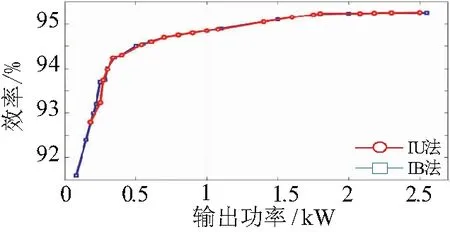

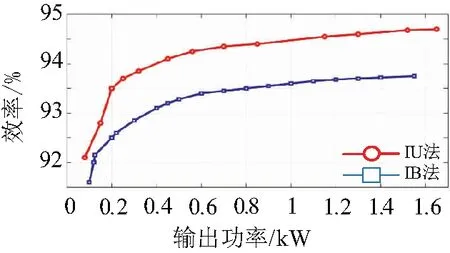

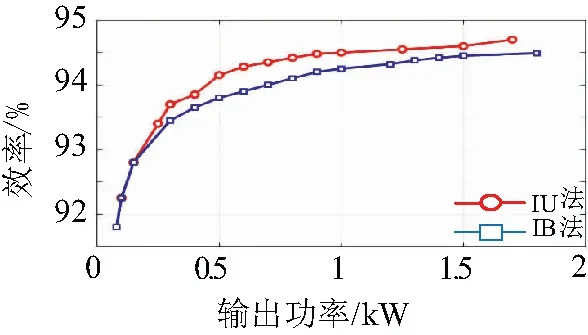

文献[13]和文中都是基于双边LCC拓扑结构的无线充电系统所给出了两种集成线圈方法,分别为将单极性谐振线圈集成到双极性主线圈(IB法)和将双极性谐振线圈集成到单极性主线圈(IU法)。功率与传输效率是无线充电系统性能比较的两个重要指标。图11~图14分别显示了采用该两种集成线圈方法的无线充电系统在两侧线圈完全对齐、门对门方向偏移100 mm、前后方向偏移100 mm、垂直方向偏移50 mm时性能的比较。

图11 完全对齐时两种方法的比较

图12 门对门方向偏移100 mm时两种方法的比较

图13 前后方向偏移100 mm时两种方法的比较

图14 垂直方向偏移50 mm时两种方法的比较

当无线充电系统提供相同的输出功率时,两侧线圈在完全对齐或门对门方向偏移100 mm时,此时采用这两种集成线圈方法的无线充电系统的传输效率几乎相同。但是,当两侧线圈的前后偏移100 mm或垂直方向偏移50 mm时,采用文中设计的集成线圈方法的无线充电系统具有更高的传输效率。

5 结束语

基于双边LCC补偿拓扑结构提出了一种新型的电动无线充电集成线圈的方法,它能够有效消除了因集成线圈而产生的多余的额外耦合系数。该方法可以使电动汽车无线充电系统更加的紧凑化,并且还提高了系统的传输效率。通过仿真分析研究系统两侧补偿线圈的长宽比,来最大程度地消除系统中多余的额外耦合系数。此外,搭建了无线充电系统实验平台,通过实验结果表明:该系统在150 mm的气隙、 3.15 kW的输出功率,两侧线圈完全对齐时,传输效率可以达到95.5%。文中还与文献[13]进行了比较分析,通过实验可知,当电动汽车一次侧与二次侧在水平或垂直方向上产生偏移时,采用文中设计的集成线圈方法的无线充电系统的传输效率更高。