转炉高温烟气中石灰石粉的分解特性研究

陈晓庆,周建安,王 怡,韩 娟,王 宝,裴培炎

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉 430081;2.武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北武汉 430081)

生石灰在冶金生产中主要应用于铁水预处理、炼钢、精炼、烧结等过程[1-5]。当前,生石灰主要采用回转窑、套筒窑等窑型进行生产[6-7],但存在能耗大、环境污染严重、成本高等问题,因此探究经济节能环保的石灰石焙烧技术是迫切需要解决的问题。生石灰的制备本质上是石灰石在高温条件下的分解反应,利用工业废热可以解决热源的问题。目前,在中国的工业余热资源中,钢铁行业的余热资源占比高达50%,其中转炉高温烟气余热占比较高,但并没有得到充分利用。利用转炉高温烟气余热进行石灰石分解是一种值得探讨的方法。

许多研究者已经对高温下石灰石的分解特性进行了大量研究。陈鸿伟等[8]、SCALTSOYIANNES等[9]和李佳容等[10]研究认为温度是影响石灰石煅烧的关键因素,温度越高反应越快,粒度和CO2浓度的增大对石灰石的分解有抑制作用。GHIASI 等[11]研究发现温度对平衡分压的影响大于粒径对平衡分压的影响,可以通过升高温度使反应在CO2气体压力较高的情况下继续进行。张文仙等[12-13]研究认为在固定的升温速率下,CO2体积分数在35%~65%时对石灰石分解速率不会产生明显作用,对产率也不会产生影响,表观活化能会有一定增大。岳林海等[14]和陈海等[15]重点研究了粒度对石灰石分解特性的影响,表明石灰石粒径越小分解速率越快,分解活化能随粒径的减小而降低。

目前,对于石灰石分解特性的研究大多是在石灰窑条件下进行的,对于转炉汽化冷却烟道内高温烟气余热条件下的煅烧情况尚未见报道。此方法在提高工业余热利用率的同时,还能够减少制备生石灰过程中由于燃料燃烧所产生的CO2等温室气体的排放,具有节能减排的优势。本文通过热重分析实验、管式炉实验得到的热分析曲线、石灰石粉分解率及XRD、SEM等结果分析了在转炉高温烟气这一特定条件下温度、时间和气氛等因素对石灰石粉分解特性的影响。

1 实验

1.1 实验材料

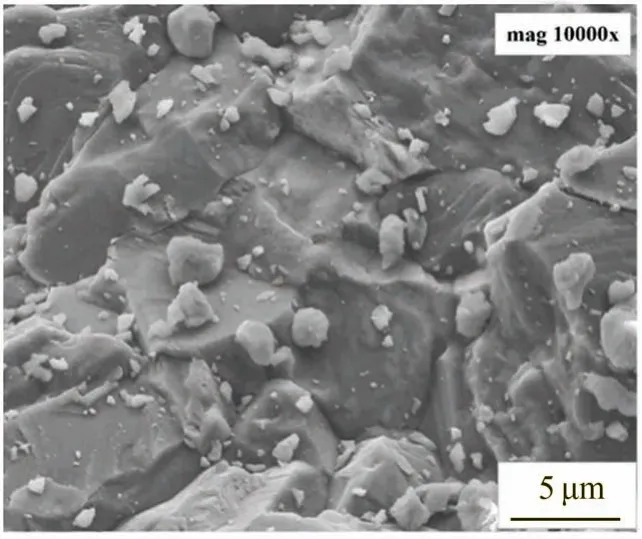

实验采用由武汉某公司提供的石灰石为原料,经过破碎、研磨和筛分后,选取粒径为48~74 μm 的石灰石粉末,其化学分析结果见表1。转炉汽化冷却烟道内高温烟气的温度大多在800~1 400 ℃左右,烟气主要包含10%~20%(体积分数,下同)的N2、40%~65%的CO 和10%~20%的CO2,烟尘主要成分为FeO 和为了符合高温烟气的成分,选用CO2、CO和N23种气体的混合气作为载气,气体纯度均为分析纯;烟尘中的主要成分为FeO 和Fe2O3,FeO 在低于570 ℃的条件下不稳定,不宜直接购买FeO试剂,可在实验室自行制备,将制备的烟尘研磨为粒径≤15 μm 的粉末备用。试样在实验之前在105 ℃的温度下烘干4 h至恒重并密封保存。图1为该石灰石原料在扫描电镜下的微观形貌。从图1可以看出其晶粒排列紧密,晶粒粒径在5~7 μm,有明显的棱角和晶界。

图1 石灰石的SEM照片Fig.1 SEM image of limestone

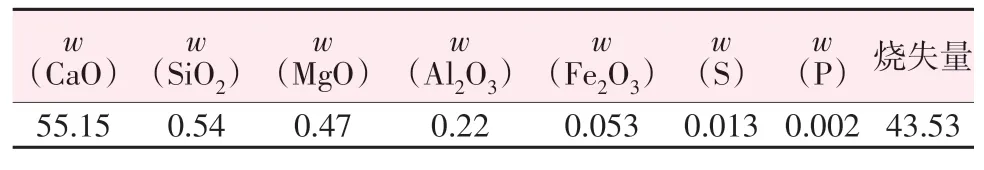

表1 石灰石化学成分分析Table 1 Chemical composition analysis of limestone %

1.2 实验方法

1.2.1 热重分析实验

实验采用STA449C 型热重分析仪对石灰石的热解行为进行分析,以判断烟气和烟尘的主要成分是否对石灰石在高温下的分解产生影响。分别用精密天平称取10 mg石灰石粉末或已混匀的混合试样置于刚玉坩埚中,载气为20%CO2+80%N2或100%N2,以10 ℃/min 的升温速率从室温加热到1 400 ℃,测量石灰石的TG/DTG/DSC曲线。

1.2.2 管式炉实验

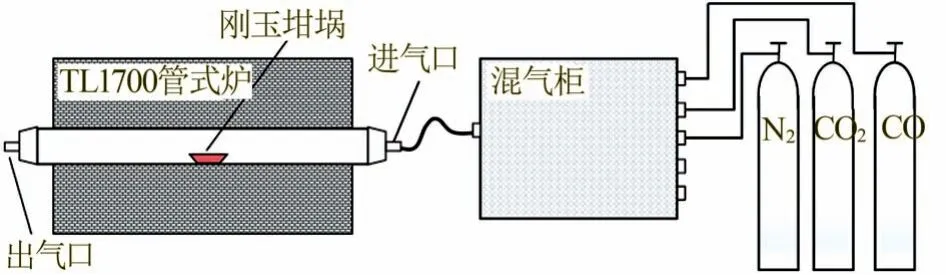

为了进一步研究温度、时间、气氛和烟尘对石灰石粉分解产生的影响,利用TL1700管式炉进行实验研究,实验装置如图2所示。

图2 管式炉实验装置Fig.2 Experimental device of tube furnace

为研究温度和时间对石灰石粉分解特性的影响,在载气为20%CO2+60%CO+20%N2的条件下,将石灰石粉分别在800、900、1 000、1 100、1 200、1 300 ℃的煅烧温度下反应1、3、5、7、9 min。同时为了探究载气和烟尘成分对石灰石粉分解特性的影响,选取1 000 ℃和1 100 ℃两个煅烧温度、反应时间为5 min进行后两组实验。探究载气成分的影响时N2体积分数固定不变,只改变CO2和CO 的体积分数,具体成分设为10%CO2+70%CO+20%N2、20%CO2+60%CO+20%N2、30%CO2+50%CO+20%N2、40%CO2+40%CO+20%N2、50%CO2+30%CO+20%N2;进行烟尘影响因素实验时载气设为20%CO2+60%CO+20%N2,烟尘的添加量(质量分数)设为10%、20%、30%、40%、50%。

将管式炉以5 ℃/min 的速率升温至设定温度,然后通入载气以排出管式炉中原有气体,用GX-5型供(混)气柜将CO2、CO 和N2进行调整和混匀,并用烟气分析仪对混合气体成分进行验证;每次称取1 g石灰石粉末均匀地平铺在舟形刚玉坩埚中,待炉内气体稳定后通过滑轨将放有样品的舟形刚玉坩埚快速送入炉内进行反应,反应过程中保持载气流量为1 L/min 不变;到达反应时间后快速取出样品,置于N2气氛下冷却,称量反应后剩余样品的质量并按照公式(1)[18]计算反应时间为t时石灰石样品的分解率α:

式中:m0为样品初始质量,g;m1为反应t时刻后剩余质量,g;M(CaCO3)为碳酸钙的摩尔质量,g/mol;M(CO2)为二氧化碳的摩尔质量,g/mol。

2 结果与讨论

2.1 石灰石粉热解行为分析

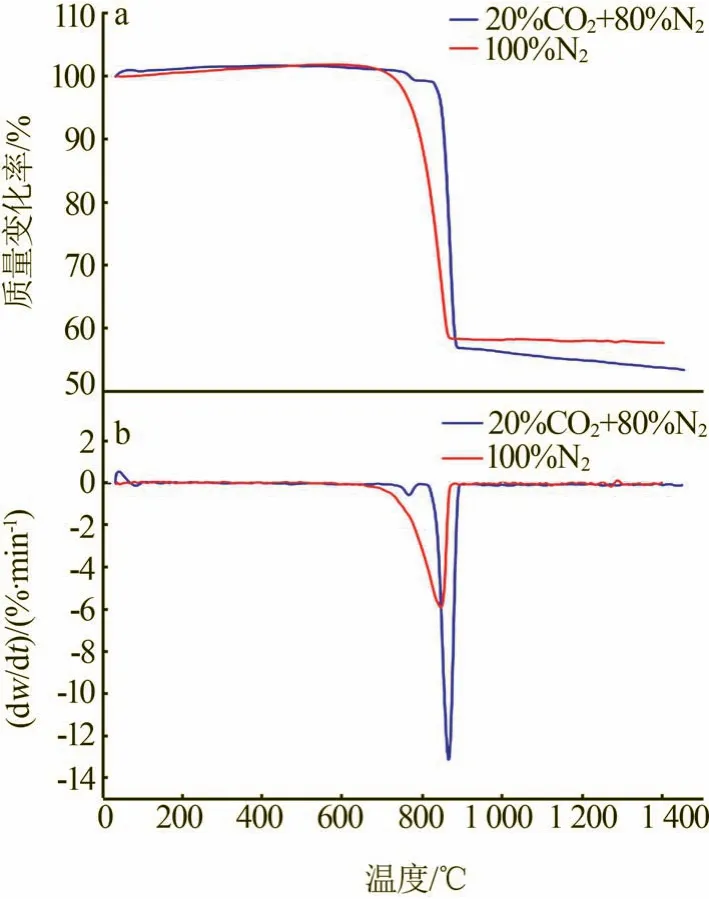

2.1.1 烟气成分对CaCO3分解的影响

图3 是石灰石粉在20%CO2+80%N2气氛下的TG/DTG曲线。由图3可以看出,石灰石的主要成分CaCO3在反应过程中的质量损失主要是由于CaCO3的热分解反应释放出CO2。从图3a 可以发现,载气为20%CO2+80%N2与载气为100%N2相比,TG 曲线向右下偏移,开始分解的温度提升了160 ℃左右,反应结束温度升高了20 ℃,质量变化率都能达到43%~44%。这表明CO2会抑制CaCO3的热分解,但是温度足够高的条件下不会影响石灰石的分解产率,这是因为CO2的浓度越高活化能越高,反应进行难度增加,升高温度后反应速率增大,颗粒内部的CO2浓度增大,缩小了与环境之间存在的浓度差,使反应顺利进行。实验结果与李振山等[19]和RAMEZANI等[20]的研究结果一致。由图3b发现,载气为20%CO2+80%N2时失重速率最大时对应温度比载气为100%N2时升高了20 ℃,石灰石粉的分解速率高于载气为100%N2时的分解速率。转炉高温烟气的温度为800~1 400 ℃,在该温度和气氛条件下石灰石能实现完全分解,并且分解速率也有所增大,缩短了反应时间。

图3 石灰石在两种不同气氛下的TG/DTG曲线Fig.3 TG/DTG curves of CaCO3 in two different atmospheres

2.1.2 烟尘对CaCO3分解的影响

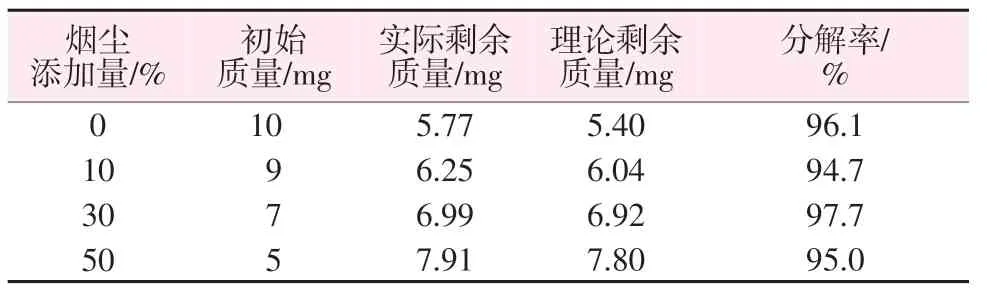

图4 是升温速率为10 ℃/min 时,在N2气氛下,纯石灰石粉和烟尘添加量为10%、30%、50%的混合试样的TG/DTG/DSC曲线。表2为TG实验中不同烟尘添加量下物料的质量变化情况。从图4a 可以看出,添加烟尘前后石灰石粉的开始分解温度基本没有发生变化,CaCO3均在650 ℃左右开始分解;随着烟尘添加量的增多反应结束的温度略有降低。从表2 可知,4 组试样CaCO3的分解率在94.7%~97.7%,在分解产率方面没有产生明显影响。由图4b 失重速率曲线发现,由于每组试样总质量固定,烟尘添加量的增加使石灰石所占比重减少,导致失重速率相应减小;还可以看出随着烟尘含量的增加最大失重速率对应温度降低。由图4c可以看出,在热解过程中出现3次吸热峰,700 ℃处的吸热峰是由于CaCO3分解吸热所产生的,在860 ℃和1 200 ℃处出现的吸热峰可能有新物质的生成,原料中的CaO、SiO2与烟尘、坩埚(Al2O3)在高温下会发生反应,生成2CaO·Al2O3、CaO·SiO2、CaO·Fe2O3、2CaO·Fe2O3、CaO·SiO2·Al2O3等多元系化合物,由此推测在该过程中生成了这些多元系化合物,这些新物质的生成会使石灰石粉在温度相同的条件下,分解压增大,分解变得更容易,这些在2.2.2节及2.2.3节进行了验证。

表2 TG实验中不同烟尘添加量下物料的质量变化情况Table 2 Changes in mass of materials with different soot additions in TG experiments

2.2 实验固体产物分析

2.2.1 不同因素对分解率的影响

石灰石的主要成分是CaCO3,其热解过程涉及到多方面因素,是一个物理化学过程,包含气-固相反应。在旧物相分解的同时伴随着新物相的生成和生长,这两个过程均受传热、传质和化学反应的影响[21-22]。

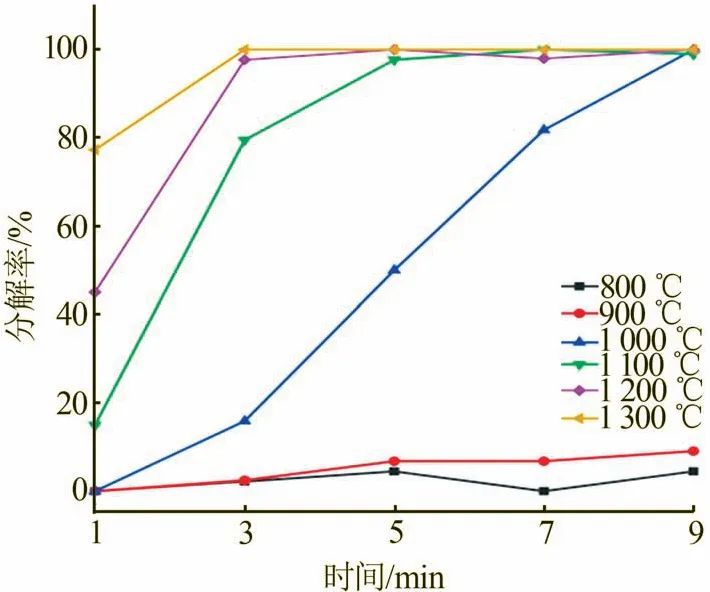

分别对反应温度、时间、烟尘和气氛4个因素进行了实验。石灰石粉在不同温度和时间下分解率的变化如图5 所示。由图5 可以看出,800 ℃和900 ℃时石灰石粉几乎没有分解,分解率在10%以下;1 000 ℃以上随着时间的延长分解率有了明显的增大;说明CO2抑制了CaCO3的分解,相同时间下提高了起始分解温度;900 ℃以下短时间内很难发生分解反应。这是由于碳酸钙的分解受产物析出、扩散这一物理过程的影响,只有颗粒表面的CO2浓度高于环境中CO2浓度时,分解产物才能进入环境气体中,使反应持续进行,这要求石灰石粉具有更高的反应温度,能够更加迅速且剧烈地反应,使得颗粒表面有更高的分解速率,产生更多的CO2。在温度达到1 200 ℃时1 min 分解率为45%,1 300 ℃时1 min 分解率为77.3%,3 min 时分解率均达到了100%,说明随着温度的升高石灰石粉分解率剧增,反应程度更加彻底,反应时间也会缩短,同时也能看出随着反应时间的延长对温度的要求会有适当降低,1 000 ℃时反应9 min也能达到完全分解。温度升高时,温度梯度变大,热量能够快速到达中心,CaCO3能够得到快速且相对完全的分解,新物相生成和生长的速度也会较快,但是如果在较高温度下反应时间过长,会使新物相CaO的晶粒过大,出现过烧现象[23]。

图5 不同温度下石灰石粉的分解率随反应时间的变化Fig.5 Variation of decomposition rate of limestone powder with calcination time at different temperatures

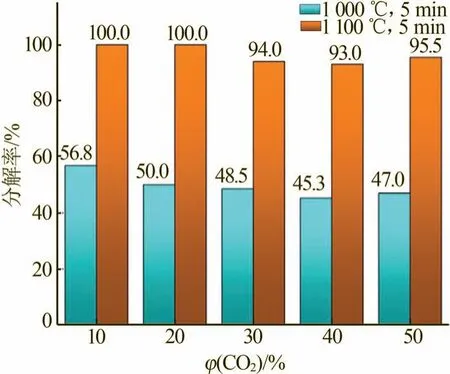

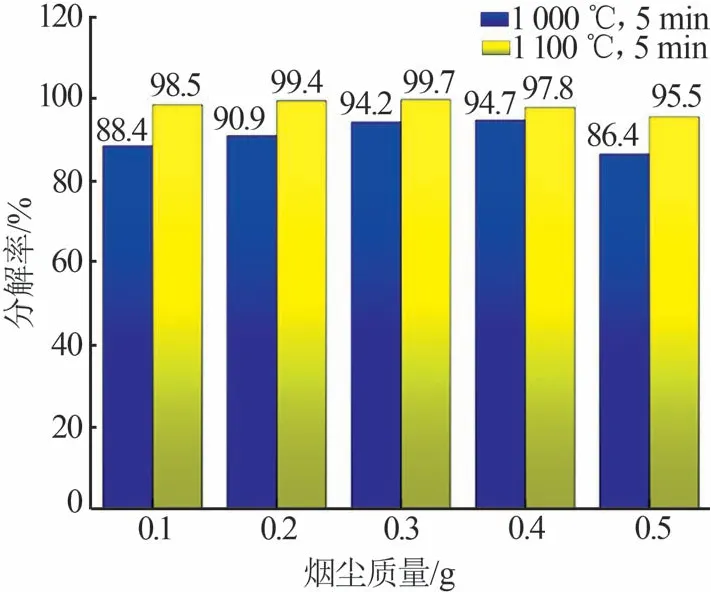

图6为温度在1 000 ℃和1 100 ℃反应5 min时,载气中CO2体积分数为10%~50%条件下石灰石粉的分解率。由图6 可以看出,1 000 ℃反应5 min 时石灰石已经开始分解,但是由于煅烧温度不够高,时间较短,分解率未能达到100%,分解率维持在40%~60%,若想提高分解率则需更长的反应时间;1 100 ℃时反应5 min石灰石粉基本能够完全分解,分解率在93%~100%。因此,CO2体积分数在10%~50%时对石灰石粉的分解率没有产生影响。文献[13]指出CO2体积分数在35%~65%时并未对石灰石粉热解反应速率产生过大的影响,并且质量损失率为43%,这一结论与本实验结果基本一致。图7 为温度在1 000 ℃和1 100 ℃反应5 min时,不同烟尘质量下石灰石粉的分解率。由图7 可知,1 100 ℃反应5 min时分解率都在95%以上;1 000 ℃反应5 min 对比未添加烟尘的石灰石分解率,可以看出添加烟尘后石灰石粉的分解率有明显提高,并且随烟尘添加量的增加分解率呈现先增大后减小的趋势。

图6 不同CO2浓度下石灰石粉分解率的变化Fig.6 Variation of decomposition rate of limestone powder under different CO2 concentrations

图7 不同烟尘添加量下石灰石粉分解率的变化Fig.7 Variation of decomposition rate of limestone powder under different smoke dust additions

2.2.2 物相分析

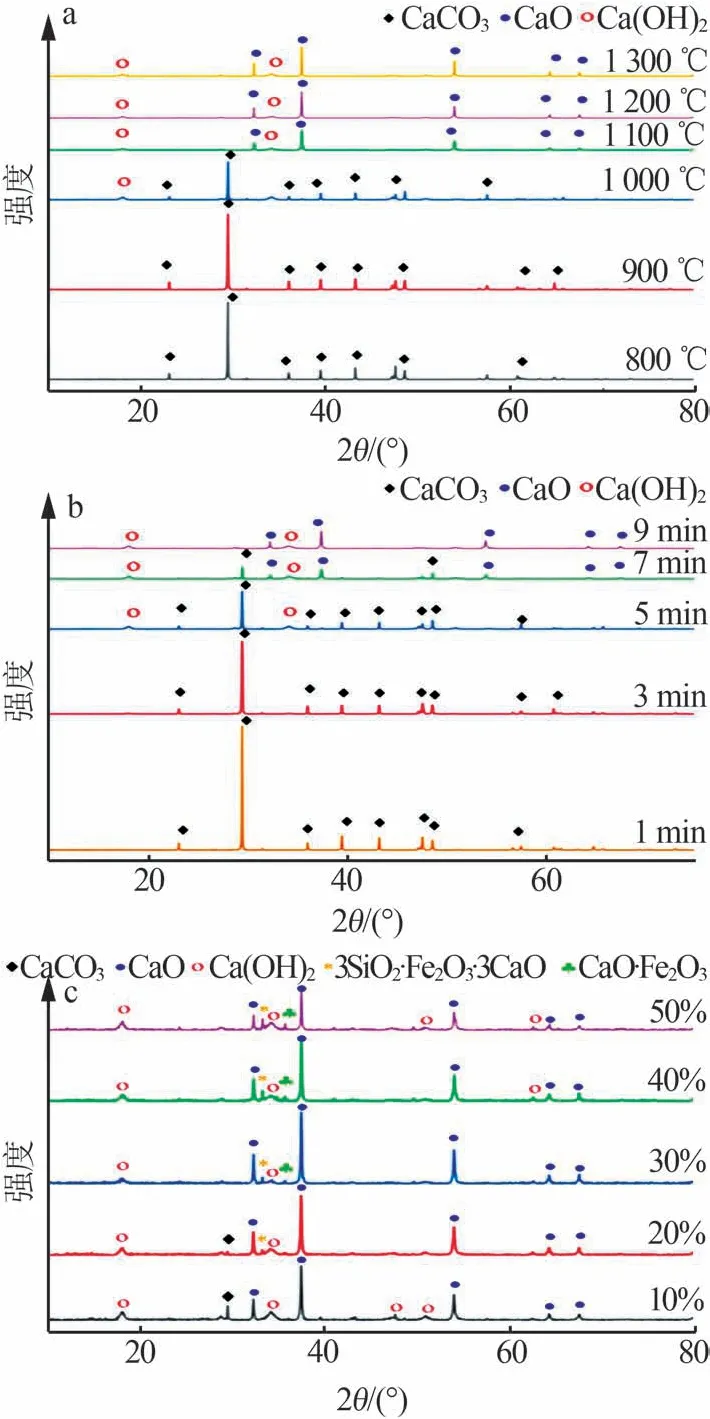

选取两组不同条件下的石灰石粉末进行XRD衍射波谱检测,用Jade 6对结果进行谱线分析,与标准卡片对比后得出其矿物组成如图8所示。图8a为不同温度下反应5 min后产物的物相组成。由图8a可以看出,不同温度下分解产物中主要存在的矿物相有CaCO3(方解石)、CaO、Ca(OH)2。煅烧温度较低时,CaCO3的衍射峰强度最强,CaO 的衍射峰不明显,说明分解率较低,主要成分仍是CaCO3;温度达到1 000 ℃后,保温同样时间分解率有明显提高,CaCO3的衍射峰强度明显减弱;1 100 ℃时分解率达到100%,对应XRD 谱图中CaCO3的峰完全消失,CaO 的峰强度大幅提高,成为主要存在物相。图8b为1 000 ℃下反应不同时间后产物的物相组成。从图8b 可以看出,保温时间少于5 min 时主要物相为CaCO3,进一步说明分解进行程度较低,CaO 的含量很低,没有出现明显的衍射峰,这一点与2.2.1 计算的分解率(图5)结果一致;随着时间的延长,石灰石粉得到进一步煅烧,CaCO3的衍射峰强度逐渐减弱,保温时间达到9 min时CaCO3已经彻底分解,衍射峰完全消失,分解率也达到100%,CaO 的衍射峰强度增强,主要存在物相为CaO和水化产物Ca(OH)2。图8c 是1 000 ℃反应5 min 条件下加入不同质量的烟尘后产物的物相组成。由图8c可以看到,加入烟尘后只有极少量的CaCO3未被分解,CaCO3的残余量要少于未加烟尘的分解产物,分解产物除了CaO 和Ca(OH)2以外,还有部分CaO·Fe2O3和3SiO2·Fe2O3·3CaO等化合物,这些新物相的生成对反应的分解压产生影响,使反应更容易正向进行。

图8 石灰石粉煅烧后产物的X射线衍射谱图Fig.8 XRD patterns of calcined limestone powders

另外,从图8 中还可以发现石灰石粉分解产物的X 射线衍射谱图中有Ca(OH)2的衍射峰存在,这是因为石灰石煅烧后生成的CaO 极易与水发生反应,生成的CaO含量越多反应越容易进行,导致表面的活性石灰与水反应后生成Ca(OH)2。

2.2.3 SEM结果分析

图9 是在不同温度下反应5 min 后石灰石粉末的微观形貌。从图9 可以看出,随着煅烧温度的升高,石灰石逐渐开始分解,CaCO3晶体向CaO晶体转化,CO2气体被释放,表面孔隙增多,孔隙越多表示活性越好。当煅烧温度≤900 ℃时,石灰石颗粒表面未出现明显孔隙和裂缝,部分石灰石粉熔融,出现“生烧”现象,这是因为CO2气氛下分解温度被提高,该温度未达到分解温度,并且低温下分解速率较慢,需要更长的反应时间,使热量到达颗粒中心。当温度≥1 000 ℃时,短时间内就开始发生分解,并且出现大量孔隙,从图9f 可以看到,煅烧温度为1 300 ℃时,反应5 min后,在晶粒表面出现许多细小裂纹,这是由于温度高、时间较长,热量传递速度太快,CaCO3被迅速分解,内部短时间内产生了大量气体,内部压力剧增,导致晶粒爆裂。

图10是在1 000 ℃下反应不同时间后石灰石粉末的微观形貌。从图10a看出,1 min 时石灰石还未开始发生分解反应,颗粒仍然是不规则立方体形态,结构紧密;从图10b 可以看出,反应3 min 时晶粒边缘开始发生变化,部分石灰石出现熔融现象,有少许裂缝出现,未见明显孔隙;从图10c~e 看出,反应时间≥5 min时,能观察到明显的孔隙,石灰石颗粒表面被分解成CaO晶体颗粒,随着时间的延长,发生分解反应的石灰石越多,晶体转化的也越多,有更多的CO2需要从内部释放,孔隙增多、活性增大,但时间过长,气孔孔径逐渐变大、活性相应降低。

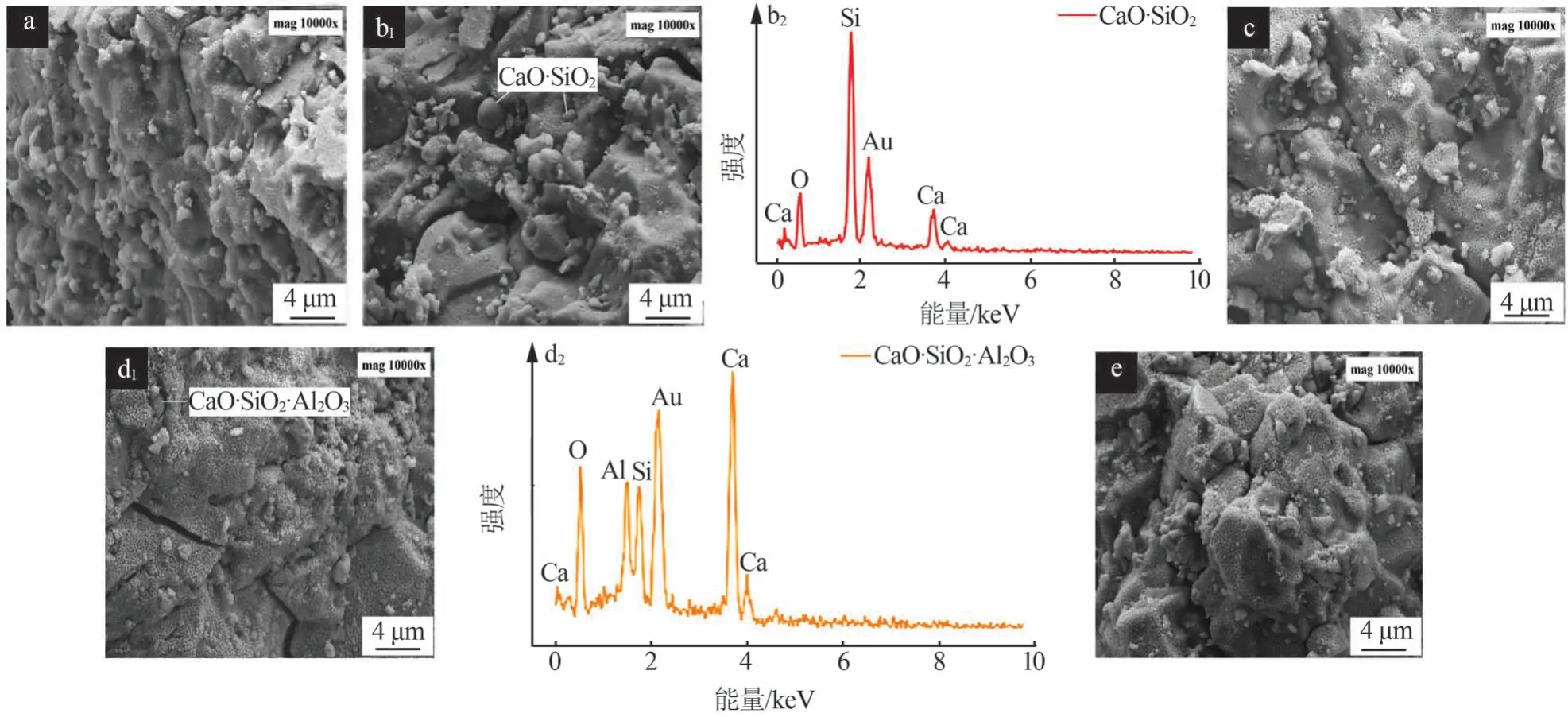

图11 分别是不同烟尘添加量的石灰石粉末在1 000 ℃下反应5 min后的微观形貌及新物质的EDS分析图。从每张图中都可以明显看出气孔,说明石灰石粉经过分解生成了CaO,分解产物除了CaO 外在晶粒表面还存在一些类似于球形的颗粒,利用EDS 及石灰石成分分析,可以证明在热解过程中产生了微量的CaO·SiO2、CaO·SiO2·Al2O3等二元系或三元系化合物。

图11 不同烟尘添加量产物的SEM照片和EDS图Fig.11 SEM and EDS images of products after adding different amounts of smoke dust

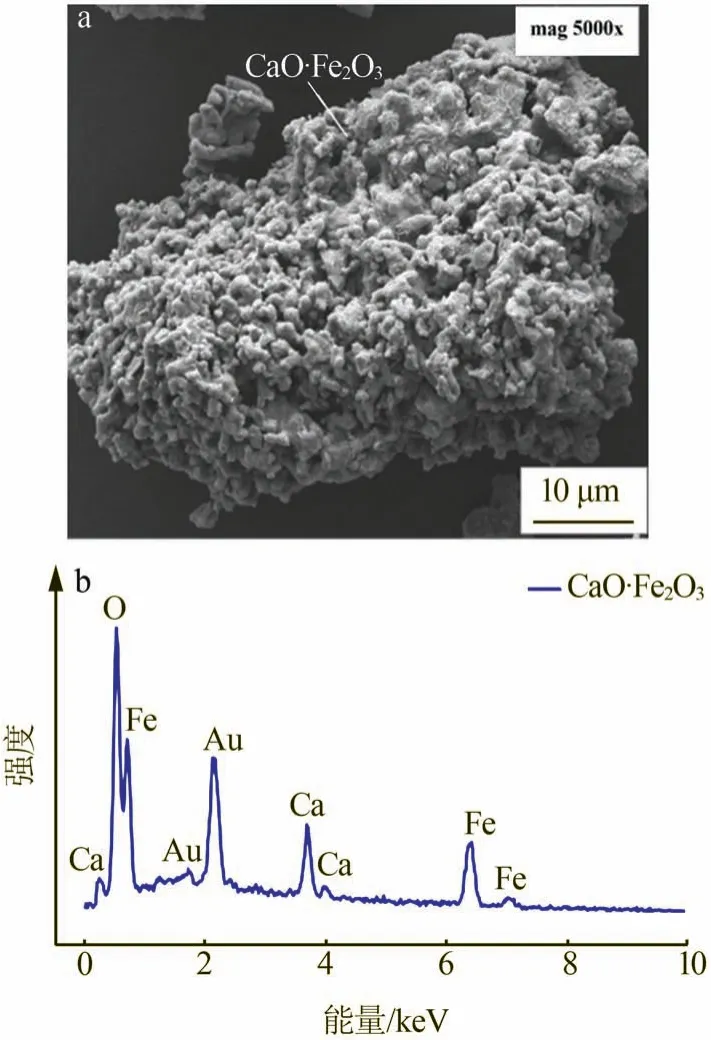

图12a 是铁酸钙的微观形貌图。从图12a 可以看出,颗粒表面逐渐熔化,是因为铁酸钙为低熔点化合物,并且随着CaO 和Fe2O3比例的不同,可以生成不同的二元铁酸钙。图12b是铁酸钙的能谱图。由图12b 可知,钙、铁、氧3 种元素同时存在于该物质中,由于烟尘的加入使石灰石粉在热解过程中生成了铁酸钙等化合物,能够增大分解压,使分解反应更容易进行。

图12 铁酸钙SEM照片和EDS图Fig.12 SEM and EDS images of calcium ferrite

3 结论

1)与N2气氛相比,转炉高温烟气中的CO2使石灰石的分解温度提高了160 ℃,但高温烟气约1 400 ℃的温度能满足石灰石完全分解所需要的热量,石灰石的分解速率也远高于N2气氛下的分解速率,缩短了反应时间;烟尘的存在使石灰石在热解过程中生成了铁酸钙等多元系化合物,导致石灰石分解压增大,分解更容易进行,分解率增大。

2)高温有利于石灰石粉的分解,随着温度的升高,石灰石粉的分解速率和分解产率都增大;石灰石晶体颗粒表面被分解成CaO 晶体颗粒,孔隙明显增多,分解率增大;高温下反应时间过长会导致晶粒过大、晶界消失、活性降低。

3)实验研究结果表明利用转炉汽化冷却烟道内的高温烟气余热分解石灰石粉具有可行性。