智能化综采放顶煤工作面快速过陷落柱技术研究

*刘宏煜

(晋能控股装备制造集团赵庄二号井 山西 046000)

引言

我国煤矿智能化开采正在蓬勃发展,在其发展过程中不可避免的存在着一系列亟待解决的问题,特别是智能化采煤作业的研究,更是迫在眉睫。对此,国内很多学者也进行了大量的研究,如张奇[1]研究了大采高综采工作面安全快速过陷落柱技术;高稳龙[2]探析了掘进工作面过陷落柱过程中巷道围岩的应力情况与巷道支护技术;王崇智等[3]研究了综放工作面过陷落柱过程中止水塞建造技术;李晋等[4]研究了综采工作面怎样安全快速的过陷落柱;张腾等[5]探讨了在工作面可采储量增加作业中顺槽掘进提前过断层技术的应用。虽然国内学者在煤矿智能化开采方面进行了大量的研究,但很少有学者专门单独研究智能化综采放顶煤工作面快速过陷落柱技术,对此本文以山西某矿5308综采工作面智能化开采技术为背景,进行了智能化综采放顶煤工作面快速过陷落柱技术的研究。在5308综采工作面开采过程中,遭遇到大型陷落柱,命名为SX108,该陷落柱严重的影响了工作面的回采工作。本文通过设备防护方法的创新,优化爆破工艺与作业组织形式,实现了矿井的安全、高效穿越陷落柱,为实现矿井智能开采的快速穿越提供了技术借鉴。

1.工作面及地质构造概况

5308智能化放顶煤工作面位于五盘区北翼,所采煤层为3号煤,根据地质资料与现场实测数据,开采区域的煤层厚度均值为5.69m,设计采高3.2m,采放比1:0.8。在工作面机头部,采用单柱加锚索加固支护,尾部采用可移动液压支架支护。

2.过构造技术

(1)构造实际揭露情况

在5308工作面掘进至485m处时,将揭露抽放钻孔见矸异常区(发育陷落柱),对约20m长的工作面施工造成影响(30~40号、48~60号支架共22个支架为全矸);在5308工作面掘进至509m处时,揭露SX108陷落柱,对约195m长的工作面施工造成影响(约94个支架)。通过对两处揭露处的特性进行对比发现,两者特性基本相同,可以判断构造基本一致[6]。

(2)松动爆破

在地质结构的揭示中,岩石的性质在持续地改变,因此,需要对爆破方案进行多次的优化。为了确保爆破的质量,采用ZDY650矿用全液压掘进器和YT28风力掘进器进行了深孔与浅孔的掘进。在此基础上,通过对岩石特性的研究,提出了3种不同的爆破方案。

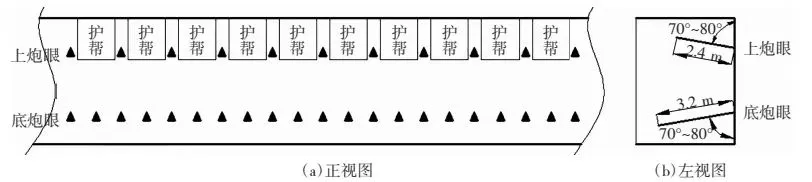

①细粒砂岩爆破方案

因其坚硬程度超过了液力钻具所能承载的极限,所以选用了YT28型风力钻具。设计炮眼的深度为2.4m,属于浅孔。在每个支架处布置4个炮眼,炮眼底部的装药量为1.5kg,炮眼的中上部装药量为0.9kg。

细粒砂岩炮眼布置如图1所示。

图1 细粒砂岩炮眼布置

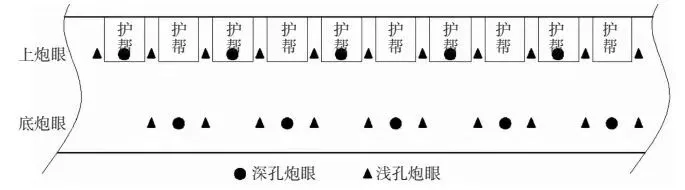

②砂质泥岩爆破方案

采用YT28风动凿岩机开凿炮眼,上、底炮眼的深度分别为2.4m和3.2m都为浅孔。在每个支架处布置3个炮眼,炮眼底部的装药量为1.8kg,炮眼的上部装药量为1.2kg。具体布置如图2所示。

图2 砂质泥岩炮眼布置

③泥岩爆破方案

泥岩爆破炮眼布置的形式为深孔加浅孔结合,深孔炮眼的深度为4m,采用液压钻机施工,浅孔炮眼的深度为2.4m,采用风钻进行施工,钻眼的布置方式见图3。炮眼与水平面呈10°~20°夹角,深孔装药量为3kg,浅孔装药量为1.2kg。

图3 泥岩炮眼布置

(3)设备保护

5308采场是一个智能采场,在采场中安装了大量的传感器和通讯线路,长期进行爆破作业会对现场的设备和线路造成较大的影响。所以,需要对设备采取以下措施:①拆除容易受损的装备。通常情况下设备主要的安装位置为支架内,一般采用在支架外挂皮带的方法对其进行防护[7]。但是,在智能工作面支撑柱的外部,还设置了大量的电子设备,如红外线发射机、无线发射机和云台摄影机等。为了提升装备防护效能,降低防护工作量,需要针对性的拆除前部和后部(煤壁方向)设置智能装备防护装置。②创新保护方案。传统的设备防护方法无法对保护罩内部的设备进行有效防护,且需要耗费大量的人力、物力,因此必须对其进行优化改造。具体的解决方案是:在立柱上安装保护装置,防止在爆破过程中对立柱的擦伤,同时加装板梁提升保护的有效性,在板梁的外部增加皮带保护,既能够有效增加保护面积,同时提升了韧性。

(4)工程质量管控

根据长期过构造的实践经验,可以将质量管控的制度归纳为“三度一线”,三度为对过构造期间的高度、坡度、进度,一线为生产设备。①高度。在穿越构造的过程中,该段采高的控制范围为3.1~3.3m。一是方便工人操作,营造了一个好的操作环境;二是要保证采煤机械及液压支架有充分的调节余地,防止在上提下卧过程中出现回采高度不足的情况。②坡度。在穿越过程中,各构造区段的底板倾角均控制在±10°以内。从采煤机的性能和平时的工作实践来看,当刮板运输机上扬下卧不超过±10°时,它可以将铲煤板前面的煤矸扫得一干二净。一旦超过这个值,则工作面中则会存在残存的煤矸,这会造成移动刮板运输机的困难,对生产造成很大的阻碍。③进度。在施工过程中,不能出现构造区段的施工延误,以确保工作面的平直度。根据大量的实践经验,在架段的施工过程中存在大量的问题,液压支架容易出现挤架,造成运输机拖运的困难,还有一些诸如倒架之类的问题,都在很大程度上限制了生产的正常进行。④设备保护。不破坏仪器是最基本的要求。尽管构造的面积很大,在穿过构造时,以松动爆破为主,避免直接对硬矸进行截割,避免设备长时间大负荷工作,防止机电设备受到损害[8]。

(5)大范围出构造的顶板管控

工作面在构造内部完成了190m的推进后,全矸的支架数量仍超过50个,经过现场勘测,构造段的长度仅剩10m,因此需要制定大范围顶板的管控手段。本文采取了以下三项措施:①超前拉架。根据现场施工的实际情况,在构造前后20个支架进行超前拉架,保证顶帮可以得到有效的支护。②调低采高。为了避免出现大范围的片帮,在构造前后20个支架的范围内降低采高,由初始的3.2m降低到2.8~3.0m之间。③构造段前后20个支架保证“三直一平”,待底板水平推进至顶板完整区域后,才可以对底板进行调整。

3.过构造期间存在的问题及改进措施

(1)爆破作业的人员组织问题

因为施工是影响有效开采的最大原因,所以在穿越结构的全过程中,施工速度必须持续提升,施工工期必须减少。

首先,在穿越结构之前,对采煤面上的空气系统进行了系统性的改造。为了保证在过构造过程中,可以实现多人同时打眼作业,必须对工作面原来的Φ32mm压风管线进行更新,也就是从53081巷、53082巷及53083巷3条巷道中,各向工作面引入1趟DN100mm压风管线,从而确保向工作面提供充足的风量。

其次,重点抽调打钻技术领先的技术人员,成立了钻井技术团队,保证了每天180余个炮眼在7小时之内全部完成。为及时、高效地实现了爆破施工提供了有力保障。

(2)设备重负荷启动问题

在爆破后,由于有大量的煤块被甩到刮板运输机上,导致输送机启动困难,需要完成清理工作后才能进行启动,这对正常的生产有很大的影响。针对这些问题,我们可以从以下几个方面加以控制:①调整装药容量,根据矿石的硬度差异,有针对性地调整炸药用量,确保良好的爆破效果。②在每一次爆破之前,先把前面的刮板机向后拉,使它与煤面之间的距离增大,从而避免大量的煤矸被抛到输送机。③加大对刮板输送机的维护力度,每日对其前部和后部护套进行清扫,避免载荷过大影响输送机启动[9]。

(3)设备检修与爆破冲突的问题

在进行爆破施工的过程中,由于现场有大量的工人作业,刮板运输机不能及时进行维修,造成了很大的安全隐患。针对这种情况,在工作面中,可以在同一时刻,采用多台气压扳手同时工作的方式,在生产间隙,同时对刮板输送机上的螺丝进行维修和更换,减少了维修时间,提升了工作效率[10]。

(4)大歼对运输系统的卡堵问题

在爆破后,大块的煤矸石堆积在一起,给输送系统的移动造成较大的阻碍,是影响采掘效率的关键因素。通过以下的技术手段,能够有效降低煤矸石的量:①优化爆破方式。缩减相邻炮眼之间的距离,降低单个炮眼装药量,能有效的避免出现较大的矸石。②调整破碎机工作参数。将破碎机锤头距离转载机刮板的高度由350mm降低至280mm,提高破碎机对大块煤矸石的破碎能力,避免出现大块的矸石造成输送机的卡堵。③增加工人数量。安排专人在机尾处进行作业,采取人工的方式清除超过600mm的矸块,进一步降低输送机卡堵的概率。④在输送机上加装了破碎工具[11]。在各站均配有起动风镐、劈石器等破碎工具,对较大的煤块进行及时破碎。通过所述方案的实施,能够有效的降低卡堵现象,单个班次的卡堵时间减少了80%以上,基本消除了大煤粉引起的不良影响。

4.结论

在山西某煤矿5308综采工作面,采用以上方法,在3个月内顺利完成连续掘进200m的成绩,达到了预期效果。并且在保证生产效益的条件下,没有出现一起人身伤害事件,获得了很好的经济和社会效益。