EBZ160型掘进机智能化改造技术实践研究

*高鹏翔

(晋能控股集团同忻矿 山西 037000)

引言

在当前国家能源紧张的大环境下,为确保我国能源安全,发挥煤矿行业在国家发展中的重要作用,是当前亟须考虑的现实问题。煤矿智能化建设在提升煤矿生产安全和生产效率方面有显著的效果,是我国当前煤炭发展的重要方向。为此,构建安全、高效、环保、智慧的煤矿,是我国煤矿工业实现高质量发展的必然选择。结合矿井的生产实际,广泛的引进更先进、可靠性更高的生产设备,同时整合工作面现有的生产设备,提升系统运行的效率,最大限度的确保工作面生产的安全性[1]。

掘进机是实现煤矿智能化开采的重要装备。提升掘进机的机动性能、自动化及智能化水平,是煤巷掘进与采煤技术持续革新的关键。掘进机运动轨迹分析是巷道智能化建设的迫切需要。对此国内的很多学者这方面进行了大量的研究,如冯君玲等[2]应用仿真软件进行了纵轴式掘进机截割头载荷情况影响因素的仿真分析;邢健[3]以CAN总线为基础设计了掘进机实时监控系统并分析了其应用;岳亚军[4]研究了以云端技术为基础的顶管掘进机监控系统,并试着研究,怎样建立应用数据库;张亚林等[5]研究了以惯性导航系统为基础的掘进机远程监控系统;王祝[6]研究了以机器视觉技术为基础的悬臂掘进机进行自主定位的主要技术;徐啸[7]探讨了矿井巷道掘进作业中智能化技术在掘进机中的应用;刘志强等[8]研究了复杂工况下的建井智能化技术;钱敏等[9]研究了矿井掘进工作面存在的主要不安全行为与具体防控措施;于洋[10]研究了以智能化技术为基础的掘进工作面安全生产预警监测技术;郝正强[11]研究了掘进机自动截割的主要成形控制方法,并进行了应用分析。而目前已有的机器人步态研究主要集中在步态控制方面,缺乏对机器人的避障、路径规划等方面的研究。文章就EBZ160型隧道掘进机的技术改造作了较为详尽的阐述,并在此基础上进行了现场使用实验。通过对EBZ160掘进机进行智能化改造,使隧道的安全性能得到了显著的改善、施工效率得到了显著的提高、施工与支护技术得到了优化[12]。采用多机器协作的方式,实现了掘进巷道锚杆运输安全智能操作的连续、快速和稳定。

本系统在充分考虑工作面实际情况的条件下,对当前工程建设的实际情况,工程设备的配置情况,当前的智能化水平进行了深入的分析,并结合最新的标准,完成智能掘进工作面的建设,该系统具有可视化工程,可以在远程实现系统设备控制,实现高危岗位无人化操作,大幅度提升工作面的生产效率和安全性,以高度的智能化水平推进矿井的高质量发展。

1.EBZ160型掘进机组成结构及技术参数

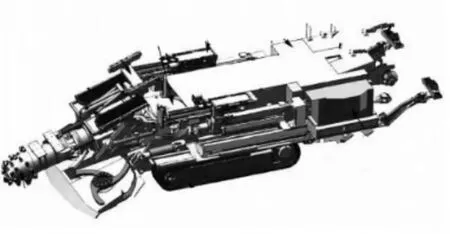

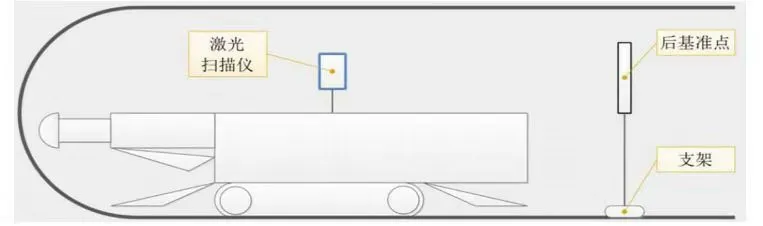

EBZ160型掘进机作为工作面作业最重要的设备,其主要的结构如图1所示。由图1可知,该系统主要有13个关键的部件,包括液压系统、电气系统、行走机构、装载机构等。掘进机的参数如表1所示。

图1 EBZ160型掘进机组成示意图

表1 EBZ160型掘进机参数

2.EBZ160型掘进机技术改造

本文主要从以下4个系统完成对工作面的智能化改造:掘进机机载子系统、网络通信子系统、掘进工作面集控系统及智能转运系统。

(1)掘进机机载子系统

该系统的主要组成为传感器单元,主要用来采集距离、视频等信息;姿态检测单元,主要用来检测掘进机的姿态;同时包括远程网络控制模块和对应的执行单元等。

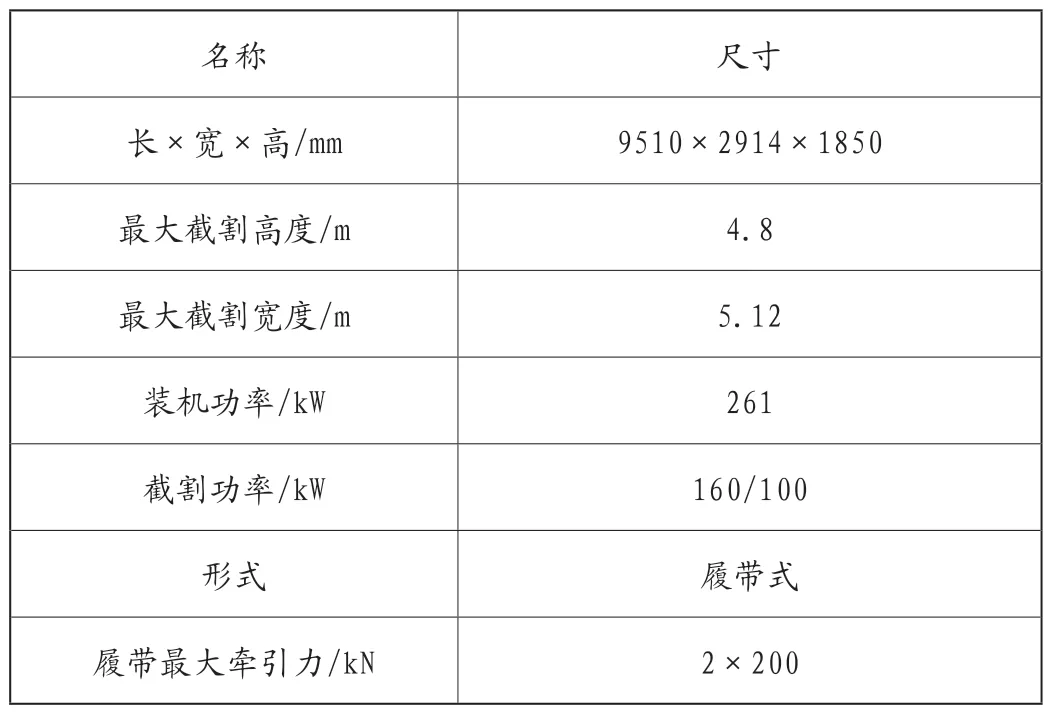

该系统利用三维36度全景激光雷达及参考定位标志牌实现了对掘进机的位置、姿态的实时监控。本项目提出一种基于激光扫描与车身多传感信息融合的悬臂机器人姿态探测新技术,在保证机器人姿态精度的前提下,充分发挥机器人多传感信息的协同作用,有效地克服了传统机器人不能清楚地观测到机器人姿态精确定位不足的问题如图2所示。

图2 激光扫描仪示意图

在该掘进机上,装有5套煤矿专用的本式粉尘摄像装置,可对整个工作面进行监控,见图3。该摄像机具有自动清洁的能力,实际安装位视实际环境而定。通过矿井自动化网络将视频上传到地面,技术人员通过控制中心的平台页面可以对任意一个摄像头进行访问,实现了在地面的实时监测、显示和存储,存储的存储期限不少于30天。在掘进机的机体上装有防撞传感器,通过探测机体与煤面的距离来达到防撞的目的[4]。

图3 摄像仪安装位置示意图

(2)网络通信子系统

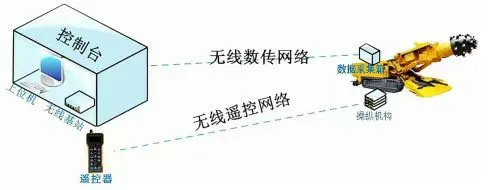

在掘进机上分别安装了信号传输基站与本安交换机,通过通信网络实现与控制系统之间的信息传输。图4为数据传输的示意图,数据采集端以无线数传网络将数据传输至控制台。

图4 无线传输示意图

(3)掘进工作面集控系统

EC601-MJJ-SU-01煤矿本安远程发送机,可对各开关、把手的状况进行实时的检测,并将其控制命令经无线网传送到EC601-MJJ-MU-01煤矿本安全车内的无线电接收机。远程遥控平台上配备两台显示器,分别用来显示系统控制软件运行的参数信息和工作面视频采集单元传送过来的监控画面,图5为远程监控平台。

图5 远程遥控平台

(4)智能转运系统

DWZY1000/2000缓冲床式皮带机用自移机尾,该设备适用于各种皮带运输机,在掘进面施工时,可以在支架上设置一体化的防尘装置,防尘装置可独立移动,也可以和机架同步移动[5]。该液压系统的动力源为掘进面高压乳化液如图6所示。

图6 智能转运系统示意图

3.应用效果

由于煤矿地质构造和工作环境的特殊性,导致掘进机在掘进过程中经常会遇到不水平的情况。另外,因隧道开挖时巷道围岩发生渗水,造成了隧道底板潮湿、淤泥的现象[13]。30102回风顺槽的主要成分为煤,该工作面的基本参数为宽×高,为5.6m×3.5m,采用多重联合支护的形式,在对工作面完成智能化改造以后,得到了如下效果。

(1)作业工序影响时间对比

使用EBZ160型掘进机,在掘进过程中需要多次的往返作业,降低了生产效率,单次掘进机的进退循环时间高达18min经过智能化改造后,每一次掘进周期仅需1次回撤,时间约为2min。施工过程缩短16min,显著降低施工过程持续时间[6]。

(2)掘进进尺对比

采用EBZ160型掘进机每天的掘进距离为5m,在完成了智能化改造后,掘进距离达到了8m,掘进效率提升了60%。

(3)减少了工人数量

工作面的智能化改造对现场作业效率的提升起到了良好的效果,有效促进了巷道掘进与支护的协同,降低现场作业的施工人数。经过改造前后的对比,改造后,工作面掘进司机的人数比之前减少3人、皮带工的人数比之前减少3人,最大限度的降低人工作业的风险,同时智能化改造后显著的提升了生产效率,确保了采掘工作、掘—支—锚工作的一体化进行[7]。该工作面的工作模式以自动控制为主,并配备少量的技术人员进行远程的监控与控制,从而确保在实现工作面人少的情况下仍能够保持较高的掘进效率。

4.结束语

通过对EBZ160型掘进机进行智能改造,减少了工人人数,降低了劳动强度,保证了施工效率,增加了经济效益,降低了管理的工作负担,提升了巷道施工效率,保证了施工的安全性。通过对设备状态的实时监测,能够实时掌握设备运行状态,并可以根据监测指标进行有针对性的维修保养,防止突发故障造成的经济损失,从而实现了为类似矿井进行智能建设提供指导的目标。