矿井定向高位长钻孔瓦斯抽采技术研究

*赵云雷

(晋能控股装备制造集团长平煤业有限公司 山西 048000)

1.地质概况

在某煤矿32开采区域中5303工作面是一个结构较为简单的工作面。通过地质探测,该煤矿地质方向为由北到西,整个煤矿倾斜方向为西南方向,倾斜角度为八度。整个煤矿煤层厚度在4.8m左右,煤层的倾向在166°~213°范围之间。在此工作面以北的方向有一DF13断层存在。该断层为单倾斜断层,由于断层附近有地质断裂的缝隙存在,所以形成了天然的瓦斯排放通道。测量可知工作面内剩余瓦斯压力不超过0.35MPa,且含量在1.8~5.42m3/t范围之间。但断层受应力作用在一些区域内会有瓦斯气体聚积。通过地质分析该工作面回采区为减少瓦斯浓度采用底抽巷穿层钻孔技术来预先排放高浓度瓦斯气体。

2.定向长钻进设备及技术

在煤矿中打孔排气的机械装备主要用到定向钻具和定向钻机。同时这些机械设备还包含一套边打钻边测量的测量系统。通过煤矿的实际情况,我们选用的煤矿钻机为ZYL-6000D型定向的全液压钻孔机。该钻机为履带式钻机,时速可保持在25m/min,钻机最大流量290L/min,最大压力11MPa,钻机额定功率可达75kW。通过测量钻机在工作时给进速度9m/min,同时起拔速度4m/min。该钻机起拔力与推进力都为210kN,推进行程可达800mm。该钻机的油箱可存储250L的汽油。

除了钻机还选用了BLY360/12型泥浆泵车,该车为履带式矿用车。同时测量的软件与系统选用YSX15型测量系统。

定向钻机工作原理是机械内部的泵体驱动清洗液产生动能,其次高压清洗液再驱动底部的转子做转动,最后转子带动钻头回转对岩体进行打孔。钻孔的进给方向应该严格按照设计方向进行。通过各项研究表明,在钻机进行打孔的过程中,钻头与钻孔的相对运动可能导致在钻进过程中出现危险事故。所以要对钻孔的设计方案进行优化,提高钻孔的安全性与效率性。

另一方面测量系统的可靠性与准确性也要得到保证。在测量时首先要做到系统设备状态正常,数据接受稳定,各测量原件接触良好不受钻孔振动影响。在测量时第一次测量打孔深度要超过12m,此深度是为了保证测量设备不受磁场的干扰。在随后的测量过程中,每隔3m便记录一次测量数据。当钻孔完成后要对测量数据进行检查,若出现异常数据要重新进行测量。最后在测量完成后对数据进行标定和备注,同时重要数据还要进行补充等。

3.定向高位钻孔设计

(1)5303工作面垂直“三带”分析

通常矿井中的瓦斯气体释放源头较多,所以钻孔抽取的位置与钻孔的方式一般在释放源头活跃的地方进行。对5303工作面内部环境检测分析,制定了在三带区域进行钻孔排放的方案,同时对该区域内打孔位置和钻孔的钻进方向进行了合理化设计布局。在开采的过程中采空区通道可能会出现三带区域。在此之间周围岩体受力发生改变,导致开采层与周围岩体层会形成一个空气流动的缝隙,该缝隙能对瓦斯进行排放。为了使钻孔的设计位置最优化,打孔抽取瓦斯的位置应设置在该缝隙内,同时需要对冒落带周围岩层范围进行测量计算。表1是煤层上岩体的具体参数。

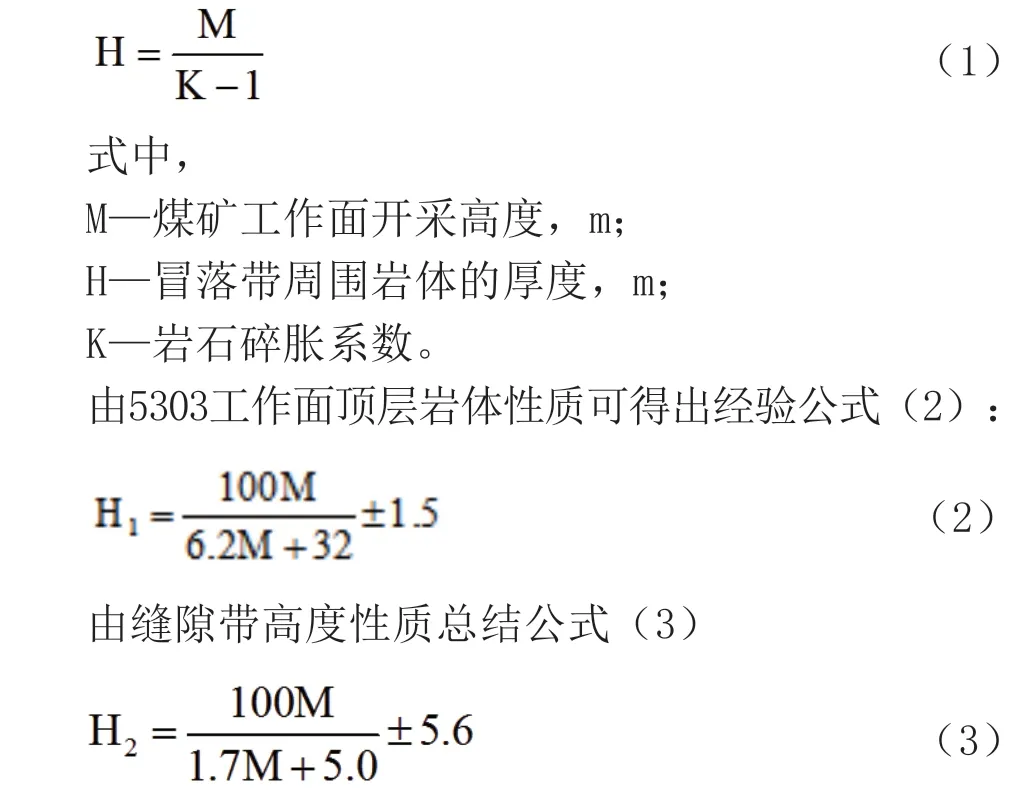

煤矿工作面开采高度和冒落带周围岩体的厚度两者关系如式(1)。

式中,

H2—缝隙带高度,m;

H1—冒落带高度,m;

M—煤矿工作面开采高度,m。

通过运算可得煤矿工作面高度范围为4.77m左右,通过回采工作面高位打孔所检测出的数据和经验公式(2)可知,二1煤矿层顶板以上6.2m到9.2m内是冒落带的范围区域。由式(3)得出在30.8m到42m之间是缝隙带的范围区域。

(2)定向高位钻孔设计

在某煤矿开在过程中,工作面回风巷是高位打孔主要位置所在,但工作面内部环境较差,内部充满大量的粉尘,影响施工与机械设备。另一方面,煤矿巷在开通后就要立刻进行工作面安装,而工作面安装完成后回采工作也要立刻执行,所以整个煤矿开采步骤交接节奏过快,且回采的过程中回风流内不容许进行打孔作业,所以高位打孔的进程十分缓慢。为了解决此问题,通过分析把中巷只作为通风通道,其中没有工序交接,所以可把高位打孔的位置定位在中巷通风道内进行。

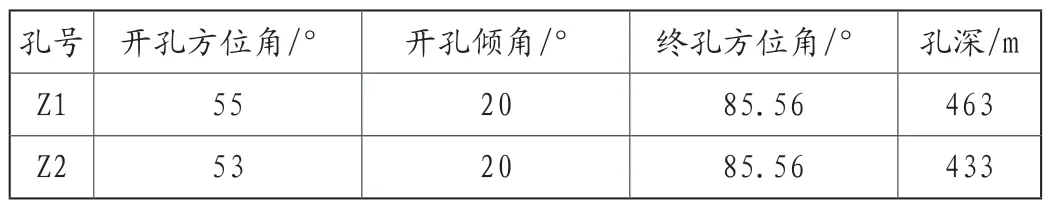

由于受工作面缝隙带高度的制约,通过实际测量把高位打孔位具体定位在中巷Z5测点前25m处。在打孔的位置处共设计两个钻孔,一个孔在离二1煤层底板25m位置,并且在顶板粉砂岩层中,另一个孔在距离二1煤层底板35m位置,并处于细粒砂岩层中。钻孔最终贯穿位置在回风巷下部15m处,另一孔在25m处,且两孔相隔700mm。首先,在开孔的过程中,钻头从工作面上帮贯穿通过煤矿层,然后再到顶板岩体的1m处。其次,在钻好的空内放入直径为146mm的套管,往套管内注浆来加固孔洞。最后,再用直径为96mm的钻头继续加深。图1至图2为打孔的位置轨迹示意图,打孔参数如表2。

表2 5303工作面定向高位钻孔设计参数

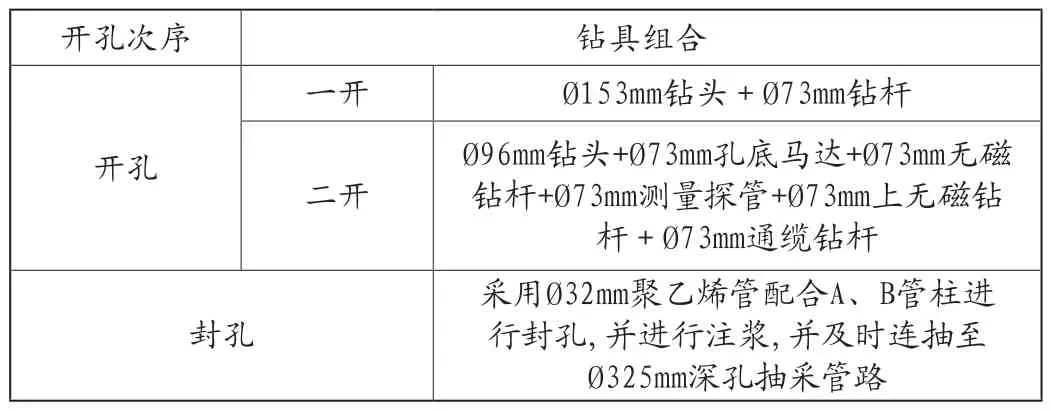

(3)钻孔孔身结构及流程

通过实践可知,钻孔用二开式孔结构能更有效地提升打孔的效率与安全性。并且孔可靠性更好,工艺性更高,表3为其结构。

表3 定向钻孔孔身结构

以下步骤是高位定向打孔的具体实施过程:

①固定钻孔机并调整角度。

②选用超过4m起拔钻杆、选用直径为153mm钻头。

③洗孔。

④选用直径为46mm的封孔管。

⑤开始对水气、残渣分离器和防喷箱等孔口进行连接。

⑥洗孔。

⑦起拔钻杆。

⑧封孔注浆。

⑨对抽采排放管道进行连接。

4.现场实际效果分析

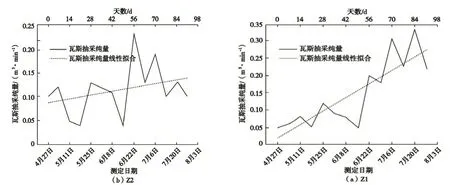

当打孔与封孔施工步骤结束后就要对瓦斯的具体含量进行抽取调查。通过一段时间的定点数据采样,可知瓦斯气体样体的体积分数在3.3%到18.6%之间,通过参数运算抽样平均体积分数在10.1%左右。瓦斯的采样纯度在0.11m3/min到0.49m3/min之间,采样平均纯度在0.49m3/min左右。图3为采样的瓦斯纯度与时间的变化函数图,在图中可得钻孔内瓦斯纯度随时间变化而增加。Z1孔的拟合方程式为y=0.00284+0.01771,通过方程式可算出增长倍数为7倍,从4月27日的0.05m3/min可增长到0.35m3/min。Z2孔拟合方程为y=5.87127x 104+0.08686,且可看出纯度最大为0.24m3/min。

图3 5303工作面定向高位钻孔抽采量曲线

从图3可知,孔Z2排出瓦斯气体要比Z1孔含量低,其原因主要为瓦斯气体为向上空气流散发,孔Z1在采空区的下帮距离风巷15m的位置,而Z2孔在距离风巷25m的位置,所以孔Z2要比孔Z1少抽取瓦斯气体。另一方面采空区在开采过程中区域会逐渐增大,瓦斯气体在区域上部聚积,所以上部的孔排放量会一直增加,而距离远的孔Z2则会在两个月内排放量逐渐变低。

通过瓦斯含量函数曲线图可知,与工作面距离较远的孔周围岩体受力分布均匀,应力对其影响较小,所以此处煤层状态稳定,瓦斯散发量也较少,但在施工的过程中由于受力变化,煤层状态也发生变化,此时瓦斯散发量开始增加,定向孔周围岩体受力产生缝隙,瓦斯会随着压力加快向外排,所以抽取的瓦斯浓度也会增加。

5.结语

通过高位定向打孔的方案是一种更为先进的技术手段,通过对现场抽取的瓦斯参数研究,此方法相对于传统的方法抽取效率更高,安全性能也更好。

在运用高位定向技术手段抽取瓦斯后,经检测瓦斯气体平均体积分数为10.1%左右,抽取样本分为在3.3%到18.6%之间。纯度也降到了0.11m3/min到0.49m3/min之间。与传统相对比,工作面上隅角瓦斯体积分数低于0.1%,所以此方案更为有效,也更安全。

通过理论计算可得通过回采工作面高位打孔,二1煤矿层顶板以上6.2m到9.2m内是冒落带的范围区域。在30.8m到42m之间是缝隙带的范围区域。所以定向孔在岩体缝隙内长度得到了延长,钻孔方案得到了优化改进。

定向钻孔设备在工艺性与施工可靠性与传统的履带钻孔设备相比优点更为突出,其对打孔位置的精准度、孔深长度都有明显的变化。而且设备排放气体时间更长,还不需要专门的排放通道,简化了瓦斯抽取的过程。

在实际高位打孔中,由于受地质特点和机械设备误差等因素影响,实际打孔的深度、轨迹以及层数都与设计方案中有一定的不同。所对煤矿地质勘探数据的精确程度和机械设备操作的熟练程度都影响着钻孔的质量与效率。