预处理与干燥方式对枸杞干燥特性及品质影响的研究进展

王兆凯,任广跃,2*,段续,2,徐一铭,楚倩倩,赵梦月

1(河南科技大学 食品与生物工程学院,河南 洛阳,471000)2(粮食储藏安全河南省协同创新中心,河南 郑州,450001)

枸杞为茄科枸杞属小灌木类植物的成熟果实,广泛种植于我国西北及华北地区[1]。随着“超级食品”概念在世界范围的兴起,枸杞这一传统的药食两用产品在欧洲和美国开始备受青睐[2],成为我国出口创汇的重要经济产物。枸杞含有丰富的生物活性成分,其中包括枸杞多糖、类黄酮、玉米黄质等,具有显著的药用价值[3-4]。

近年来,随着科研人员对枸杞中活性成分种类的精准鉴定,使得市场对枸杞的兴趣迅速增加。消费观念的转变,生产上追求枸杞产量的同时,品质消费成为新的消费需求[5]。成熟的枸杞一般集中于高热多雨的夏秋两季,根据品种的不同,湿基含水率最高可达83%,鲜果在采摘、运输和储存过程中容易受到机械损伤和微生物污染迅速变质[6]。因此,干燥成为枸杞加工的重要技术之一。同时,枸杞表皮被蜡质所包裹,这种表皮蜡层会抑制干燥过程中水分从枸杞内部向外部的迁移,增加了干燥时间及能源消耗。为了提高枸杞干燥速度、缩短干燥时间,干燥前通常会采用物理或化学处理方式除去蜡质[7-8]。

干燥技术的不断创新应用向消费者展示了未来食品工业的巨大潜力,同时一些新的挑战也出现在实际生产中,如高昂的设备投资、复杂的操作系统及较高的能源消耗等问题阻碍着新技术的发展与应用。显然,当前阶段科研人员对枸杞物料的研究更多的集中于其所含生物活性成分对人体健康的益处,但干燥方式的选择对枸杞产品的优劣影响也尤为重要。因此,本文重点综述了干燥前处理技术及干燥方式的选择对枸杞干燥特性及品质影响的研究现状,探究各种干燥方式的优缺点,以期为未来枸杞干制品产业的发展提供理论参考。

1 干燥前处理对枸杞干燥特性及品质的影响

目前枸杞果实中所含生物活性成分的研究已有很多报道,但关于枸杞果实的微观形态、解剖和超微结构等方面的研究却很少。研究发现,枸杞组织结构的差异性对干燥过程及枸杞干果品质的影响较为显著[9]。成熟枸杞果实表皮被蜡质所包裹,果皮的蜡质属于角质层的一部分,是一层相对较薄的无定形蜡且成分复杂,主要由长链脂肪酸醛类和烃类组成[10]。枸杞类浆果表皮蜡层的厚度和类型对果实起着重要作用,蜡层的存在限制内部水分蒸发,并保护水果免受有害生物和非生物因素的影响。虽然蜡层的存在对枸杞浆果后期的贮藏有保护作用,但在实际生产中为加快干燥速率需要进行干燥前处理将蜡层去除[11]。

研磨处理、超声处理及冷等离子体处理等7种不同预处理方法对枸杞干燥特性及品质的影响如表1所示。不管是物理预处理还是化学预处理都是通过消除蜡质层,降低干燥过程中水分迁移的阻力,增加果皮的渗透性来加快干燥效率,从而提高干燥产品的品质。研究人员采用研磨的方式去除蜡质层,虽可大大缩短干燥时间但该技术可能会给产品带来不良外观[12];而超声[13]及冷等离子体技术[14]的应用则会增加经济成本。与物理预处理相比,化学预处理方式凭借便捷、快速、经济等优势受到广泛关注[15-16]。然而,化学试剂残留产生的潜在毒性可能会导致食品安全问题,废水的后期处理同样对环境也构成挑战。近期,有研究人员使用联合预处理方式处理枸杞蜡质层,寻求在食品安全及经济效益之间找到相应平衡[17]。未来,枸杞干燥前处理方式的研究应注重经济及安全等多方面的考量,可将重点放在联合预处理方式的开发与应用。

2 干燥方式对枸杞干燥特性及品质的影响

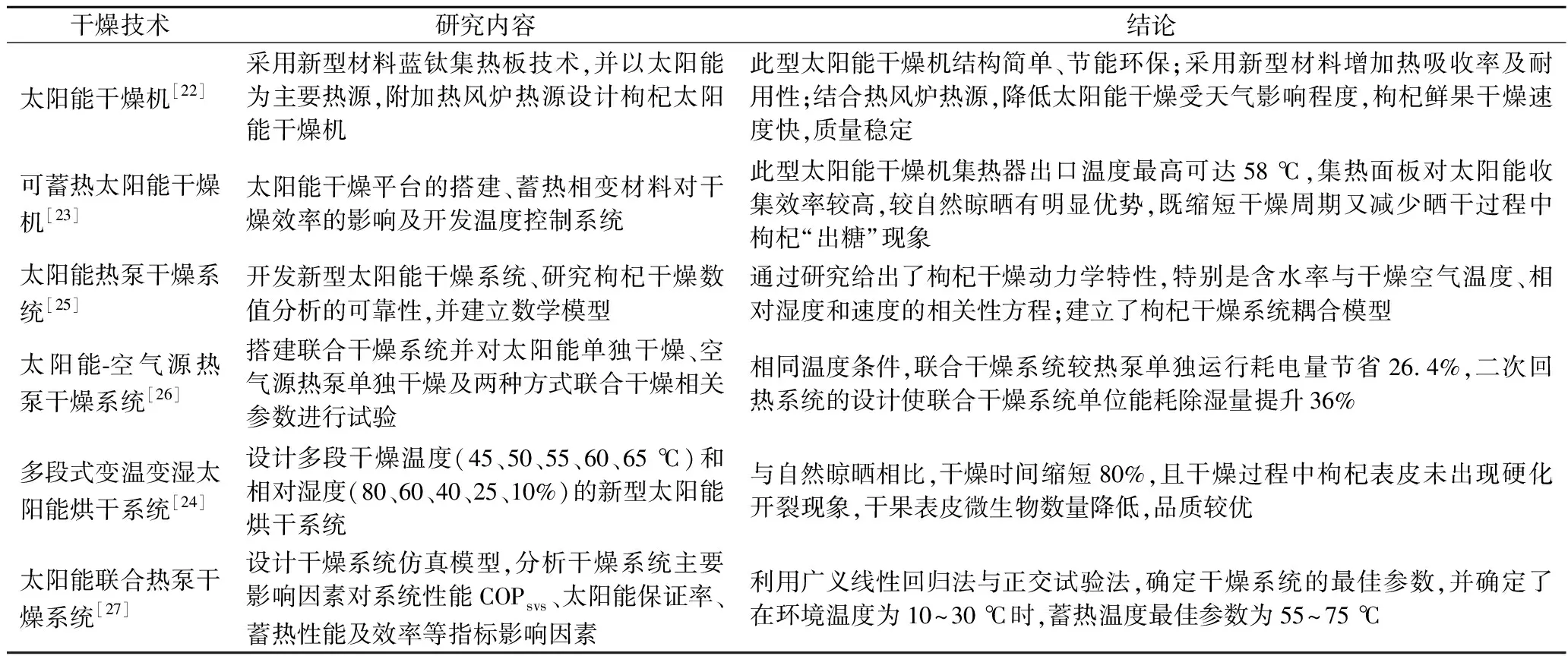

2.1 太阳能干燥技术

自然晾晒是人类已知干燥水果和蔬菜的最古老方式之一,主要目标是将样品中水分含量降低到一个允许长时间安全储存的水平[19]。此外,干燥还大大减少了重量和体积,最大限度地降低了包装、储存和运输成本。通常,成熟的枸杞采摘后直接或预处理后均匀放置在阳光下进行干燥。太阳能因其可再生性、绿色、无污染及廉价等优势成为一种重要的替代能源[20]。然而,自然晾晒存在易受天气影响、干燥时间长、产品污染和产品损失等诸多缺点[21]。由此,研究人员开发了多类型太阳能干燥系统(见表2)。

表2 太阳能技术在枸杞干燥中的应用Table 2 Application of solar energy drying technology in goji drying

太阳能干燥系统的研究,一方面集中在集热器中新型材料的开发,新型材料的使用,增加了热吸收率且延长了太阳能系统的使用寿命[22-23];另一方面,针对太阳能干燥机局限于天气因素的影响,研究人员开发多种联合干燥系统,克服天气变化造成的不利因素。在不同类型的太阳能干燥器中,多段式太阳能干燥器[24]在最终产品质量方面表现更好,它可以提供所需的温度,更好地控制干燥。然而,由于以下原因太阳能干燥技术没有得到更广泛的应用。如:a.干燥温度上限较低,仅凭太阳能蓄能无法达到较高温度;b.加热过程缓慢,无法精准控制干燥过程;c.联合其他热干燥方式后污染及成本控制问题。因此,面对现代工业的大规模生产,单一太阳能干燥技术已无法满足,今后应进一步研究联合干燥系统,以满足实际生产应用。

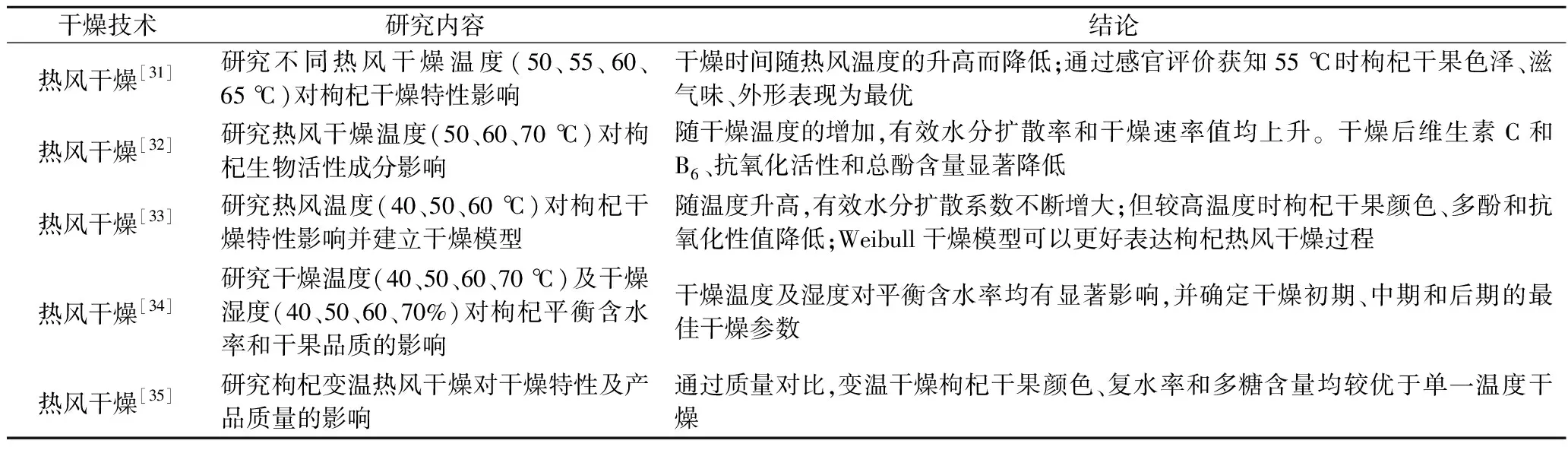

2.2 热风干燥技术

热风干燥是以热空气为传热介质,通过风机等设备将热空气介质引入烘干室内,促进物料表面的水分汽化,从而达到干燥物料的效果[28]。热风干燥是一种表面加热过程,热量从物料表皮向内部呈现梯度扩散,由于干燥过程中传热传质的不同机制,这一过程背后的机理是一个复杂的问题[29-30]。枸杞热风干燥相关研究详见表3。

表3 热风干燥技术在枸杞干燥中的应用Table 3 Application of hot air drying technology in goji drying

胡云峰等[31]研究发现,影响枸杞热风干燥的关键因素取决于温度这一参数,干燥温度越高,到达安全水分所需时间越短,但较高温度会对干果色泽及滋味、气味造成负面影响。BATU等[32]研究发现,随着热风干燥温度从50 ℃升高到70 ℃,干燥时间从24 h 缩短到9 h,但70 ℃时干果维生素C/B6及ΔE均表现最差的结果。同时,赵丹丹等[33]研究发现,枸杞热风干燥过程水分降低为非恒速运动,干燥前期物料中自由水分占主导地位,呈快速干燥阶段;中后期结合水和半结合水占主导地位,干燥速率迅速降低。

相比于自然晾晒,热风干燥被视为一种更安全、快速的干燥方式,在防止微生物污染、保护生物活性成分和缩短干燥时间等方面热风干燥具有更多的优势[36]。然而,由于热风干燥过程中物料在高温及有氧环境中长时间的暴露,会导致枸杞干果的质量较鲜果明显下降,还有可能导致物料严重的收缩、体积密度及复水能力的降低[37-38]。干燥技术的不断发展,使人们对联合干燥技术产生了极大的兴趣,主要是通过减少加工时间和能源消耗,并保持物料的重要质量属性,来提高整体加工效率。因此,未来可将新型干燥技术与热风干燥相结合创造出更优的枸杞干燥方式。

2.3 热泵干燥技术

热泵干燥是通过特制的干燥系统从低温热源吸收热量,通过封闭的循环系统传递到干燥室内,除去湿空气、调节温度从而干燥物料的干燥方式[39]。热泵干燥过程中,系统可以从排气中回收潜热再次利用,从而提高热效能,并有效控制干燥器进口气体条件[40]。与热风干燥相比,热泵干燥可降低物料干燥过程中的氧化褐变,更适用于高附加值产品。为了提高产品质量,降低干燥成本,探究温度、湿度和风速等条件对干燥过程的影响。枸杞热泵干燥相关研究详见表4。

表4 热泵干燥技术在枸杞干燥中的应用Table 4 Application of heat pump drying technology in goji drying

目前研究中,传统热泵干燥技术直接应用于枸杞干燥报道较少。根据生产实际,研究人员开发了多种热泵联合干燥技术。胡灯运等[41]设计了一种新型太阳能-空气源热泵联合干燥系统,该系统主要由太阳能集热器和空气源热泵机组组成,通过实验发现:干燥50 kg鲜枸杞,使用太阳能-热泵联合干燥可较单一热泵干燥节省2.9 kW·h电能,且枸杞干制品具有较优的品质。ZHAO等[42]根据枸杞热风干燥的失水规律设计了一种新型热泵干燥系统,通过实验验证:该系统与同批次燃煤干燥室产品对比,干燥后产品总黄酮、枸杞总酚、总胡萝卜素以及DPPH自由基清除率整体高于燃煤干燥枸杞的品质,且本批次热泵干燥相对于燃煤干燥成本降低19%。

综上所述,枸杞热泵干燥器的开发多与太阳能集热器相联合,该系统的开发通过减少对化石燃料产生的电力依赖来减少能源消耗。此外,相比热风干燥,热泵干燥系统可以更好地控制干燥条件,更有利于枸杞类易褐变浆果的干燥加工,可以显著提高产品的质量[18]。未来,为了增加热泵干燥技术在枸杞加工业的潜在应用,应进一步降低干燥系统的运行成本,设计和建造适用于多环境条件下具有成本竞争力的热泵干燥机器。

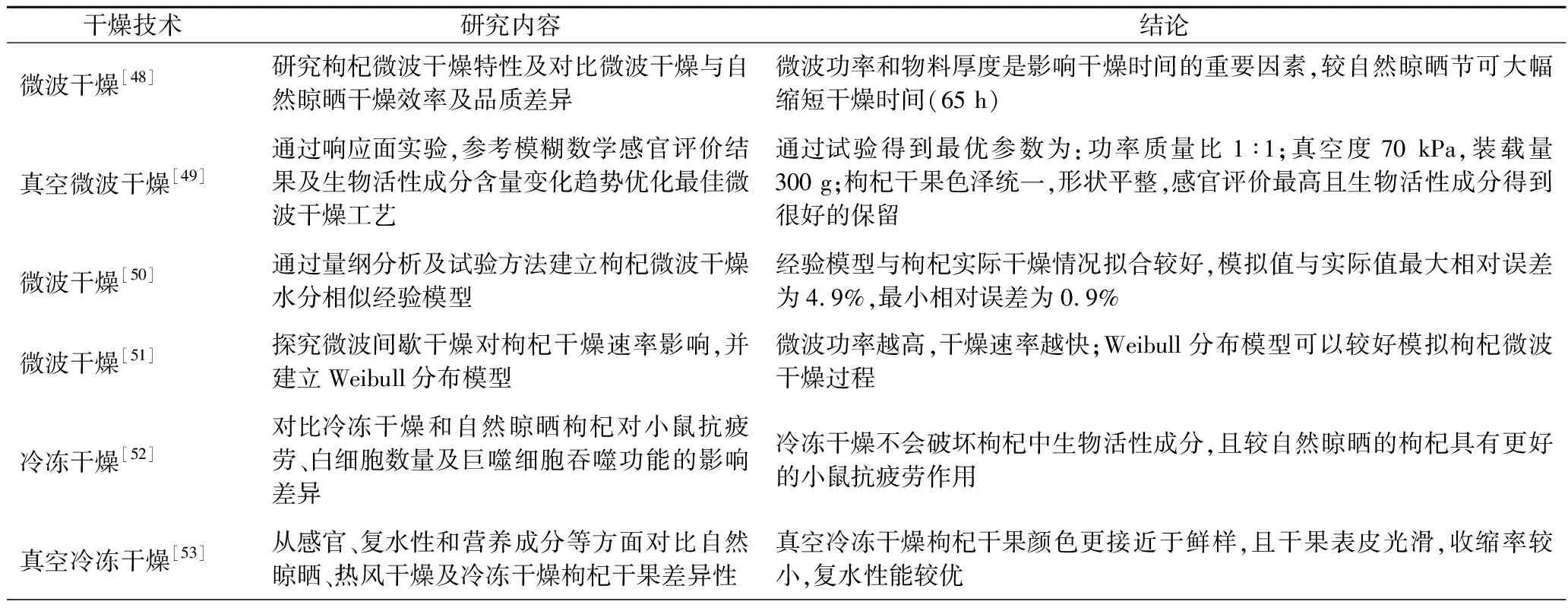

2.4 微波干燥技术

近十年,微波干燥技术在食品加工领域被广泛应用,具有干燥速度快、干燥产品质量较高和易于操作等优势[44]。在微波干燥的过程中,从物料中心到表面发生快速传质,水分由内向外传输,内部产生蒸汽,形成压力梯度。因此,微波干燥可以防止物料在干燥过程中产生收缩[45]。研究人员已将微波干燥技术应用于含热敏成分的蔬菜及高含糖量水果的干燥中,在所有情况下干燥时间均显著缩短,且与常规干燥方式相比,微波干燥产品的质量得到改善或保持不变[46-47]。枸杞微波干燥相关研究详见表5。

表5 不同干燥技术在枸杞干燥中应用Table 5 Application of different drying techniques in goji drying

由表5可知,微波干燥技术作为一种高效、便捷的加工方式在枸杞干燥中较其他传统干燥技术应用范围更广、干燥效率更高。马林强等[48]使用自行设计改造的微波干燥装置干燥枸杞,结果表明,与自然晾晒相比,在适当的条件下,微波干燥可以显著缩短干燥时间,获得了质量较优的枸杞干制品。刘军等[49]通过真空微波干燥枸杞响应面实验发现,微波功率、装载量和真空度均会对枸杞干果品质造成影响,通过多元回归模型优化,得出最优干燥工艺为:功率质量比为1∶1,真空度70 kPa,装载量300 g。

目前研究表明,微波干燥过程中由于其特殊的传热传质特性,可以缩短干燥时间,提高干燥品质,在枸杞干燥中具有很大的潜力[50]。但同时,也有一些缺点限制着微波干燥技术在工业中的实际应用:一方面,微波干燥腔内电磁场的不均匀性,可能会造成物料某处因温度过高导致品质劣变;另一方面,较大的微波功率可能会导致物料干燥过程中急速膨胀,从而导致物料质地发生不良变化。随着干燥技术的发展,越来越多的学者将微波干燥与其他干燥技术相结合,开发联合干燥技术[49];以及以脉冲的方式应用微波能量,最大限度的提高干燥效率[51]。因此,在今后的研究中可将其他先进干燥方式与微波干燥相结合,开发出更适用于枸杞类浆果干燥的新技术。

2.5 冷冻干燥技术

冷冻干燥技术是一种高效的脱水方法,在21世纪得到了快速发展。物料在冷冻干燥前,首先在低温下进行预冻将水分冻结,然后在冷冻干燥机中直接将固态水升华为气体除去[59]。在食品工业中,冷冻干燥比其他脱水方法具有显著优势:a.它最大限度地保留了原始新鲜食品的色泽、风味和外观,保护了生物活性成分,避免了营养成分的损失,特别适用于热敏产品的干燥加工[60];b.冷冻干燥后的食品可以很容易进行再水化,再水化速度较快[61];c.冷冻干燥的产品可以保持较低的水分含量,便于保存及运输[62]。目前,冷冻干燥技术已被应用于洋葱[63]、菠萝[64]、海参[65]和苹果[66]等各种农产品的脱水。枸杞冷冻干燥相关研究详见表5。

冷冻干燥属于非热干燥,较热干燥(自然晾晒、热风干燥和热泵干燥)技术可以更好地保留其生物活性成分及外观形态。李强等[53]对比了热风干燥和冷冻干燥2种方式加工的枸杞干果发现,经真空冷冻获得的枸杞干果颜色与新鲜样品更为接近,表面光滑且物料收缩率较小,枸杞多糖和维生素C含量较热风干燥均表现较优的结果。因冷冻干燥特性,冻干枸杞变得酥脆,具有良好的再水化及清脆的口感,最大化保留了新鲜枸杞的色泽、口味及营养成分;冻干后的枸杞干果浸泡在水中,可以快速吸水,恢复到鲜果的状态,整果漂浮在水上[55]。

综上所述,冷冻干燥的枸杞较其他干燥方式拥有更好的外观,可以保留更多的营养成分及拥有酥脆的口感,这可能会让枸杞工业的发展迎来新的机遇。然而,冷冻干燥枸杞干果的酥脆性也为其产品的贮藏和运输造成新的难题,可能会增加额外的费用及损耗。此外,冷冻干燥技术的高耗能和高成本问题同样阻碍着该技术在枸杞加工业的发展。未来,开发更廉价的冷冻干燥设备,可将该技术的潜在优势更好地应用于枸杞加工产业的发展。

2.6 其他干燥方式

为了满足节约能耗和获取优质脱水食品的要求,研究人员将更多的新型干燥技术应用于枸杞干燥。如脉冲真空干燥,干燥过程中物料处于真空低压环境中,水分在较低沸点蒸发,可有效抑制物料发生氧化褐变,从而保证产品的质量。XIE等[56]研究干燥温度及脉冲真空比对枸杞脉冲真空干燥特性影响,结果表明脉冲真空干燥显著缩短了干燥时间,干果多糖含量、色泽和复水率均表现较优结果。此外,红外干燥因其干燥速度快、易控制和无污染等优势而受到欢迎。赵丽娟等[57]对比真空远红外干燥与热风干燥枸杞品质发现,真空远红外干燥凭借高传热系数可大幅缩短时间,且物料在真空环境中干燥,所需干燥温度相对较低,干果质量优于热风干燥。近期,电流体动力干燥作为一种新型非热干燥技术应用于枸杞干燥中,具有干燥速度快、对物料中活性成分破坏小以及节能等优势[58]。新型干燥技术的应用,促使枸杞产业向高质量发展,这可能为枸杞加工带来新的商机。

2.7 枸杞不同干燥方式的综合分析

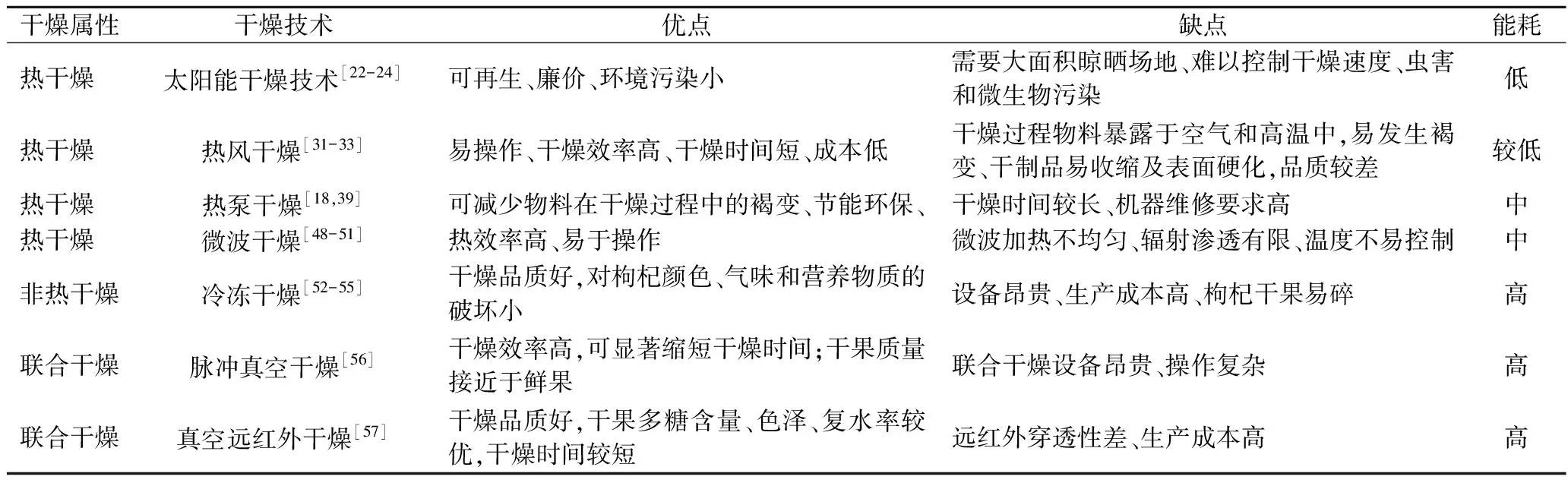

研究表明,枸杞干果的质量很大程度上取决于干燥方式。目前,我国枸杞干燥方式主要有太阳能干燥、热风干燥、热泵干燥、微波干燥及冷冻干燥等技术。干燥品质及能源消耗是评估干燥技术优劣的重要因素,不同干燥方式在枸杞干果加工中的优缺点及对能耗的影响如表6所示。传统热干燥方式能耗相对较低,但干燥温度对于枸杞干果品质的影响较大。高温的使用,虽缩短了干燥时间和能源的消耗,但也常伴随着枸杞干果品质的下降。随着非热干燥(冷冻干燥)技术的快速发展,更优品质的枸杞干果被生产制造。通过该工艺制造生产的枸杞干果表现出更接近于鲜果的颜色、气味和营养含量。此外,将红外干燥和脉冲干燥与其它干燥方式相结合的联合干燥方式,同样可以提高干燥效率,且有助于枸杞干果色泽和营养物质的保留,联合干燥方式正逐渐成为枸杞干燥研究的热点。

表6 枸杞不同干燥方式的对比Table 6 Comparison of goji different drying methods

3 结论

新鲜枸杞作为一种典型的特殊食品,表皮覆盖蜡质层,使直接干燥成为一个缓慢且高能耗的过程。因此,本文综述了各种枸杞干燥前处理技术以帮助提高干燥效率。同时,研究发现,鲜枸杞含糖量高、鲜果贮藏期很短,容易发霉和腐烂,必须采摘后迅速干燥才能长期储存。传统的自然晾晒技术由于受天气因素制约,干燥时间长,质量不易控制;热风、热泵干燥成本较低且易于操作,在现行枸杞加工业中应用较广。随着枸杞产业的不断发展,更多新型干燥技术,如微波干燥、冷冻干燥、红外干燥及新型多级组合优质高效干燥技术在枸杞加工中显示出巨大的市场潜力。同时,设计操作更安全、环境影响更小、能效更高和成本更低的智能化干燥设备的开发,也是农产品干燥加工未来发展的方向之一。