Nb-Si基合金高温抗氧化研究进展

陈德志,王墅*,徐方东,王琪,王亮,陈瑞润,b*

铸造工艺与凝固

Nb-Si基合金高温抗氧化研究进展

陈德志a,王墅a*,徐方东a,王琪a,王亮a,陈瑞润a,b*

(哈尔滨工业大学 a.金属精密热加工国家级重点实验室 b.材料科学与工程学院,哈尔滨 150001)

Nb-Si基合金具有适中的密度和超高的使用温度,是下一代发动机叶片及高温热端部件的有力竞争者之一,但Nb-Si基合金的高温抗氧化性能不足限制了其应用。主要综述了合金化和硅化物涂层在Nb-Si基合金中的研究进展。在此基础上着重综述了掺杂不同合金元素对Nb-Si基合金中硅化物、抗氧化相和氧化膜的影响,包括提升硅化物相高温氧化能力、促进Al2O3和Cr2Nb形成以阻碍氧原子扩散、通过稀土元素形成黏附性特别高的氧化物以防止氧化层脱落等方面。除此之外,综述了硅化物涂层(MoSi2和NbSi2)的研究进展,包括可通过降低硼硅酸盐的黏度和致密的SiO2薄膜提高Nb-Si基合金的抗氧化性能,并介绍了元素改性硅化物涂层提升SiO2流动性的效果。最后,对该方向的研究进展进行了总结,并对其发展前景和主要发展方向进行了展望。

Nb-Si合金;合金化;涂层;抗氧化性;金属间化合物

涡轮发动机是航空动力的核心部件之一[1]。为了获得更高效率的涡轮发动机即高推重比的涡轮发动机,研发和制备更高使用温度、比强度以及更优异抗氧化性的新型高温材料格外重要[2]。金属间化合物Nb5Si3的熔点高达2 520 ℃,密度仅为7.16 g/cm3,原位自生高含量高温增强硅化物相使Nb-Si基合金的服役温度高达1 450 ℃,远超目前应用的先进Ni基单晶超级合金的服役温度(1 150 ℃)。Nb-Si基合金通常由室温增韧的Nbss和高温增强、增蠕变的(α,β,γ)-Nb5Si3组成。硅化物相的体积分数通常控制在60%以下,过高的硅化物相含量会显著恶化Nb-Si基合金的室温断裂韧性。Nb-Si基合金在1 500 ℃/100 h的热处理过程中不发生任何相变,因此,其高温稳定性良好[3-4]。美国GE公司于20世纪八九十年代最先对Nb-Si基合金进行了系统研究,相关研究包含成分设计和制备工艺探索。Nb-Si基合金作为一种潜在的可替代镍基高温合金热端部件的材料,国内外大量科研机构和学者从合金化、涂层等方面对Nb-Si基合金进行了研究[5]。虽然Nb-Si基合金的优点突出,但是Nb-Si基合金想要从实验室“走向”应用,还需要克服抗氧化性差的缺点[6]。

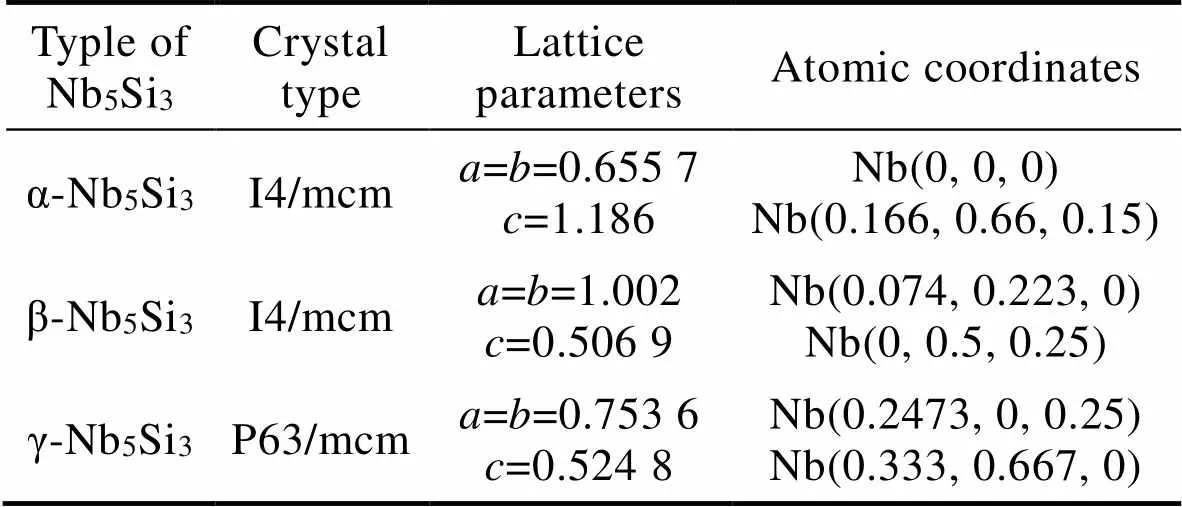

Nb5Si3相共存在3种同素异构体:α-Nb5Si3相、β-Nb5Si3相和γ-Nb5Si3相。它们的晶体参数如表1所示[7]。由相图可知,Nb-Si基合金的共晶点为18.7.%(原子数分数)[8]。Nb-Si基合金在室温下常形成Nbss/Nb5Si3共晶组织,当存在亚稳相Nb3Si时,也会形成Nbss/Nb3Si共晶或者Nbss/Nb5Si3和Nbss/Nb3Si双相共晶组织,共晶组织形貌受熔体的冷却速度和制备工艺的影响。需要注意的是,Nb3Si是亚稳相,在平衡状态的室温组织中不存在该相。纵观其他高温合金的发展历程,通过简单的合金化难以大幅持续提高Nb-Si基合金的综合性能,而改进和发展制备工艺是一种有效的途径[9-10]。Nb-Si基合金的高温抗氧化性对韧、脆组成相的体积分数和微观结构十分敏感,相体积分数和微观结构可通过合金化和制备工艺控制,因此,合金化和抗氧化涂层对Nb-Si抗氧化性的影响较大。

表1 α-Nb5Si3、β-Nb5Si3和γ-Nb5Si3晶体参数[7]

Tab.1 Parameters of α-Nb5Si3, β-Nb5Si3, γ-Nb5Si3[7]

1 合金化对Nb-Si基合金基体和涂层抗氧化性的影响

在400 ℃以下,纯Nb元素的氧化增重曲线为抛物线,随着温度的升高,增重曲线逐渐变为直线。纯Nb在高温下会发生严重的氧化反应,生成白色疏松且极易剥落的氧化皮,加速基体合金的氧化。NbSi2的抗氧化性能优于Nbss相和Nb5Si3相的,但NbSi2相的室温及高温力学性能较差,因此,通常将Si的原子数分数控制在12%~30%(在Si原子数分数低于30%的合金中不会析出NbSi2相),以避免形成NbSi2相[11]。增加Si元素含量,可以直接增大脆性相硅化物的体积分数,进而促进在Nb-Si基合金中生成更多的SiO2。高温下呈现连续玻璃态的SiO2可以阻碍氧原子由外部向内部扩散,从而提高Nb-Si基合金的抗氧化性[12]。在Nb-Si基合金中,Nbss相和硅化物相均会发生“Pest”氧化,晶界硬度与温度的变化会导致“Pest”氧化。二元Nb-Si基合金的抗氧化性极差,在1 200 ℃下,氧化速率高达225 μm/h。掺杂合金元素能够大幅改善Nb-Si基合金的抗氧化性,下文将依次对Ti、Al、Cr、Ge、B、Hf、W、Zr和稀土元素的研究情况展开介绍。

1.1 合金化对硅化物相的影响

合金化元素可以影响晶界、空洞等位置硅化物相的膨胀程度(形成氧化物发生膨胀),从而改善或者恶化合金的高温抗氧化性。Ti元素能够提高Nb2O5的抗氧化性,促进3Nb2O5·TiO2相析出,减小Nb-Si基合金中氧原子的扩散速率,从而提高Nb-Si基合金的抗氧化性[13]。Nb-24Ti-18Si合金在100 h、800 ℃静态空气中的氧化增重实验结果显示,氧化动力学曲线是直线,添加Ti元素显著降低了Nb-Si基合金的氧化性能,富集在Nb5Si3相中的Ti元素首先与扩散到基体合金内部的氧原子结合生成TiO2,恶化了合金的抗氧化性[14]。

Nb-24Ti-18Si合金的抗氧化性较差,主要是因为(Nb,Ti)3Si相发生了有害的氧化反应,在晶界处形成了大量的氧化物,产生了大量的晶间裂纹,裂纹可增加氧原子的摄入量,导致氧化加速。众所周知,Al元素作为常用的提高金属材料抗氧化性的元素,易在众多合金表面形成致密的Al2O3层,可减缓合金的氧化速率,提高合金的抗氧化性。Nb-47Si-20Al合金在1 100~1 300 ℃下表现出较好的抗氧化性,此时合金中生成了Nb3Si5Al2相,该相与基体相紧密结合,同时生成了致密的Al2O3保护薄膜[15]。Zelenitsas等[14]进一步研究了Nb-24Ti-18Si-5Al和Nb-24Ti-18Si-5Cr合金的抗氧化性,前者在氧化层以下形成了厚度为100 μm的内氧化区,通过能谱检测可知,内氧化区中(Nb,Ti)ss相的氧的原子数分数达到30%;在Nb- 24Ti-18Si-5Cr合金中,内氧化区域相对较薄,抗氧化性更好。

Sha等[16]研究发现,当在Nb-Si二元合金中添加6%(原子数分数)的Cr元素时,组织中会形成Cr2Nb相,大幅提高了Nb-Si基合金的抗氧化性。当Cr的原子数分数进一步增大到14%时,抗氧化性的提升有限,在1 250 ℃下进行100 h的静态空气增重实验,结果显示,合金氧化物单位面积的质量增重由255 mg/cm2降到了220 mg/cm2。Cr元素难以增强韧性相的抗氧化性,即使Nbss相固溶了大量的Cr元素,Cr元素也不能早于Nbss中的Nb元素被率先氧化,进而阻止了氧原子的渗入。Wang等[17]研究发现,在Nb-Si基合金中添加Cr元素提高了该合金在1 250 ℃下的抗氧化性。

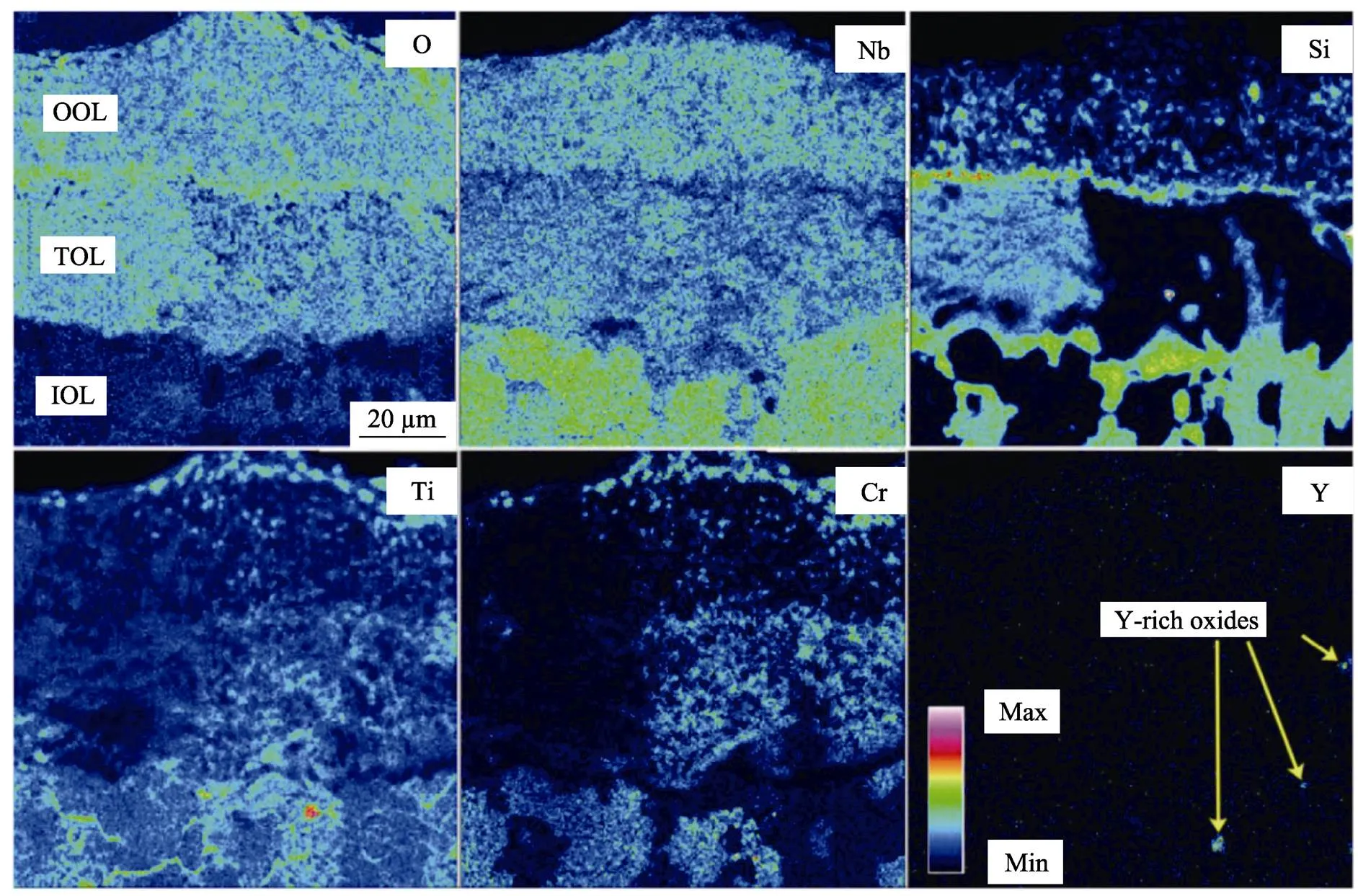

Ge元素改善了Nb-Si基合金低温和高温的抗氧化性。Ge元素促进了亚稳相Nb3Si的分解,在5%(原子数分数)Ge的合金中生成了β-Nb5Si3相;当Ge元素的原子数分数增大至10%时,合金中除了生成β-Nb5Si3相外还生成了α-Nb5Si3相。在1 500 ℃下进行100 h的热处理后,β-Nb5Si3相转变为α-Nb5Si3相,Ge取代Nb5Si3相中的Si形成了Nb5Ge3相,提高了合金的抗氧化性[18]。Su等[19]研究了同时添加B和Ge元素对Nb-Si基合金抗氧化性的影响,研究表明,在Nb-24Ti- 15Si-13Cr-2Al-2Hf-4B-5Ge合金中生成了Nb5(Si,B)3相和Nb5Si3B2相,氧化层元素分布如图1所示。经1 250 ℃的氧化测试后,Nb-24Ti-15Si-13Cr-2Al-2Hf-4B-5Ge合金单位面积的质量增加了32.5 mg/cm2,其增重量仅为同条件下Nb-24Ti-15Si-13Cr-2Al-2Hf合金的1/4。添加B和Ge增大了氧化层上连续相SiO2的覆盖速度,降低了氧原子在氧化层中的扩散速率,进而降低了氧化层的增长速度;B2O3和GeO2显著提高了热膨胀系数(CTE),形成的氧化皮黏附性更高。CTE的增大使氧化皮与Nb-Si基合金更好的匹配,在热循环时最大限度地减少了氧化皮的剥落,消除了裂缝和气孔,最终提高了合金的抗氧化性。

1.2 合金化对氧化膜的影响

Hf元素能够提高氧化膜的黏附性从而提高合金的抗氧化性,尤其是抗循环氧化能力。在1 200 ℃下静态氧化56 h后,Nb-24Ti-18Si-5Cr-5Al-2Mo-5Hf合金的氧化速率明显降低,最大降幅达到45%[20-22]。张松[21]研究了Nb-22Ti-16Si-3Al-4Hf合金的抗氧化行为,研究表明,在1 250 ℃下氧化1 h和50 h后,Nb- 22Ti-16Si-3Al-4Hf合金单位面积的质量增重分别为34.1 mg/cm2和139.2 mg/cm2,与之对应的基体Nb-22Ti- 16Si-3Al合金单位面积的质量增重分别为51.8 mg/cm2和156.5 mg/cm2,因而添加4%(原子数分数)Hf元素可以轻微改善合金的抗氧化性。Vazquez等[23]制备了Nb-20Si-20Cr-(5,10)Hf合金,其相组成为Nbss、NbCr2、Nb5Si3和HfO2。当Hf元素的原子数分数为10%时,合金的抗氧化性最佳,该组合金在700、800、1 200 ℃下进行24 h的静态氧化实验后,均表现出良好的抗氧化性,但在800 ℃下发生了一定程度的“Pest”氧化。添加了Hf元素的Nb-Si基合金在700 ℃循环氧化下具有良好的抗氧化性,试样在暴露168 h后仍未氧化。

在1 000 ℃和1 200 ℃下,W和Mo元素不会改变Nb-Si基合金的氧化反应动力学参数和氧化机理。通过W元素的合金化,Nb-20Si-10W合金的抗氧化性得到了显著的提高,氧化皮WO3可以为锯齿状的Nb2O5氧化皮提供附着点,同时可减少氧原子在氧化皮中的扩散。与Nb-20Si-10W合金相比,Nb-20Si- 10W-10Mo合金的氧化增重结果明显加大,这主要是因为Mo元素的添加增大了MoO3的蒸发速度,当超过800 ℃时,MoO3相迅速蒸发,留下多孔尺度的氧化膜,导致氧原子在Nb-Si表面的扩散更快,从而降低了合金的抗氧化性[24]。Liu等[25]研究了Re元素对Nb-Si合金的影响,研究表明,Re只固溶于Nbss相,与1 200 ℃相比,添加Re能更明显提升1 250 ℃下合金的抗氧化性能,在Nb-24Ti-15Si-4Cr-2Al-2Hf-Re(=0、1、3)合金中,当=3时,合金的抗氧化性能最佳。

曾宇翔等[26]采用电弧熔炼制备了Nb-22Ti-15Si- 5Cr-3Hf-3Al-Zr(=0、0.5、1、2、4、8)合金,结果表明,当氧化时间较短(小于10 h)时,掺杂Zr元素对抗氧化性的影响较小;在氧化时间为20 h条件下,当Zr的原子数分数为0%、2%、8%时,合金单位面积的氧化反应质量增重分别为62.71、55.23、46.34 mg/cm2,说明抗氧化性随着Zr含量的增加而提升;在50 h、1 250 ℃下,氧化增重实验结果显示,当Zr的原子数分数为4%和8%时,合金的氧化膜与基体结合良好,没有发生剥落。合金氧化膜的黏附性和致密性均随着Zr含量的增加而增强,当Zr的原子数分数为4%和8%、氧化50 h时,氧化膜出现明显的分层现象,致密的单相TiO2相为最外层,ZrO2相、TiNb2O7相和TiO2相组成中间层,内层由Si元素的氧化物组成,氧化膜与基体保持完整,没有发生脱落。随着合金中Zr含量的增加,氧化膜厚度及单位表面积的氧化增重均显著降低,合金的抗氧化性能得到明显改善。

Li等[27]采用激光立体成形技术(LSF)制备了Nb-24Ti-18Si-5Al-5Cr-2Mo-1Zr-0.08Y合金。在枝晶间形成了Nbss/β-Nb5Si3离异共晶组织,在1 500 ℃热等静压3 h后,β-Nb5Si3相转变为α-Nb5Si3相,同时析出了纳米尺寸的Nbss相。在1 250 ℃下氧化50 h后,外部氧化层主要由TiNbO7相、CrNbO4相和SiO2相组成,过渡氧化层由Nb2O5相和Ti2Nb10O29相组成,内部氧化层由TiO2相和未完全氧化的Nbss相组成,LSF和LSF+热等静压(HIP)单位面积的氧化反应质量增重分别为89.84 mg/cm2和103.7 mg/cm2,与LSF和HIP制备的合金相比,LSF制备的合金产生了更少的氧化皮脱落。

图1 1 250 ℃下氧化100 h后的元素X射线图谱[19]

Yin等[28]研究了ZrC纳米颗粒对Nb-16Si-20Ti- 3Al合金抗氧化性能的影响,发现在1 250 ℃下氧化100 h后,5.0ZrC合金单位面积的质量增重为199.6 mg/cm2,与没有添加ZrC纳米颗粒的合金相比,该值降低了31.6%。ZrC纳米颗粒能改善合金的抗氧化性能主要得益于ZrC细化微观组织形成了连续的SiO2层,SiO2形成了完整的保护层,减少了氧化层和基体之间的应力,缓解了氧化层开裂和剥落的趋势,大大降低了合金的氧化增重。然而,添加过量的ZrC颗粒后,碳化物氧化产生的二氧化碳生成了大量的气孔,导致氧化层的完整性遭到破坏,使氧气进入合金内层变得更加容易,因此降低了合金的抗氧化性[28]。

1.3 稀土元素对Nb-Si基合金抗氧化性的影响

稀土元素可以细化晶粒,细小的晶粒可以产生更多的短程扩散通道,进而促进Si原子在晶界处更迅速地生成保护性氧化膜,阻碍氧气向内扩散。稀土元素能够形成黏附性特别高的氧化物(如Y2O3),使氧化皮不易脱落,从而提高合金的氧化性能[29]。Guo等[29]研究了Y元素对多元Nb-Si基合金的影响,研究表明,Y含量不影响氧化膜的相组成。经1 250 ℃的氧化实验后,该合金中的相组成仍为Nb2O5相、TiO2相、Ti2Nb10O29相和TiNb2O7相,合金单位面积的质量增重随着Y元素含量的增加而降低,如图2所示。添加Y元素有效减少了氧化膜中的空洞和裂纹,阻碍了金属阳离子的扩散,从而改善了合金的抗氧化性。Liu等[30]制备了Nb-16Si-24Ti-6Cr-6Al-2Hf-Ce(=0、0.05、0.1、0.25、0.5、1)合金,结果表明,Ce元素可以提高Nb-Si基合金的高温抗氧化性,他们认为有3个因素共同影响:界面中形成的Ce氧化物降低了内部氧化速率;含Ce的板条状氧化物提高了抗裂性,减少了氧化皮的脱落;Ce的加入降低了硅化物的体积分数,降低了试样的抗氧原子渗透能力。郭建亭等[31]研究了掺杂Dy和Ho元素对Nb-Si基合金组织和性能的影响,发现二者均能净化晶界,且易在晶界处形成氧化物,阻碍氧原子的扩散。

稀土元素共包含Y、Sc及15个镧系元素,但目前关于稀土元素对Nb-Si基合金抗氧化性的研究较少,且缺乏一定的系统性。

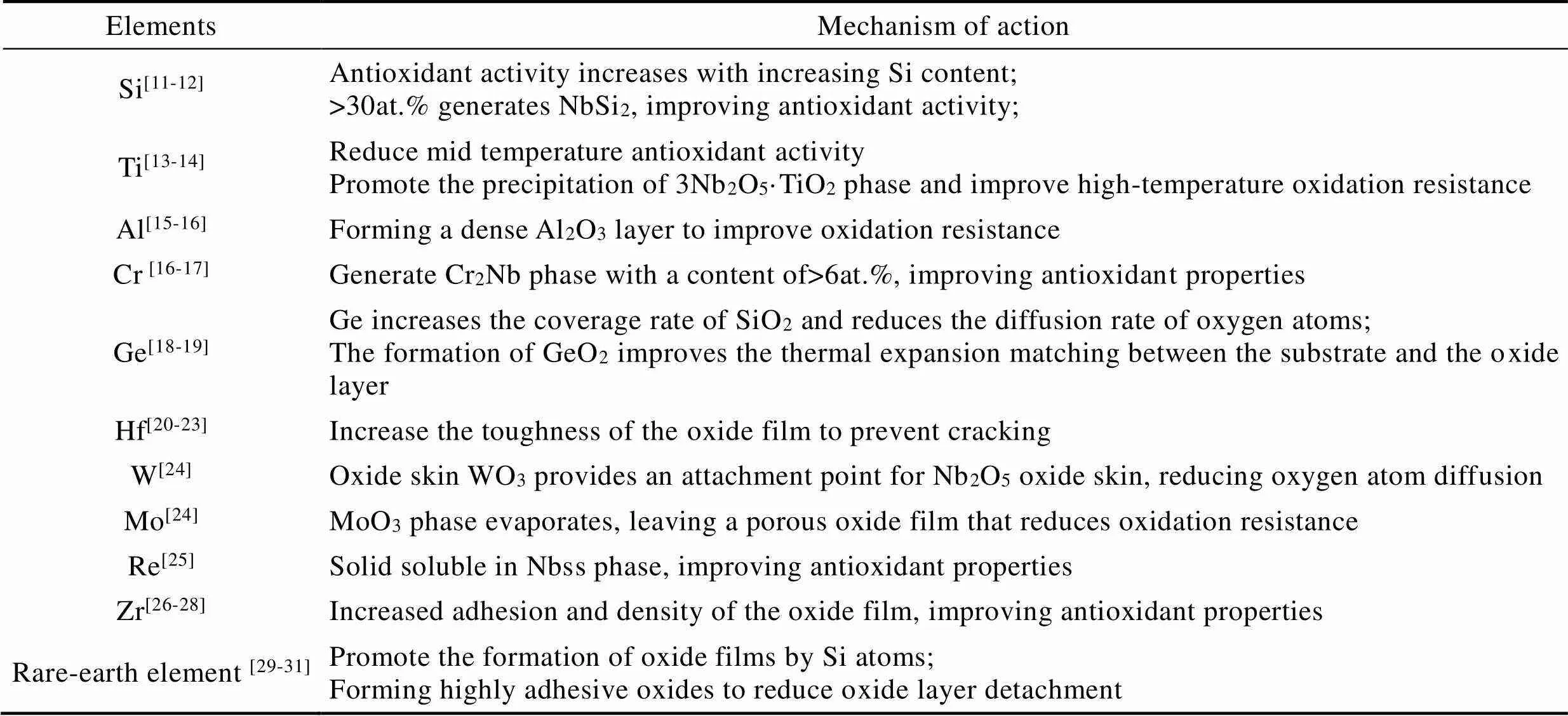

综上所述,合金化在一定程度上提高了Nb-Si基合金的抗氧化性,如表2所示,但目前Nb-Si基合金的高温抗氧化能力远低于高温合金抗氧化指标:在1 315 ℃下,材料厚度损失小于25 μm/100 h;Nb-Si基合金氧化后形成的主要氧化物(如Nb2O5)不具有保护作用,限制了Nb-Si基合金的发展;添加提高Nb-Si基合金抗氧化性的元素同样会损失一定的力学性能,尤其是室温断裂韧性。相关研究表明,涂层保护可以在不损失力学性能的情况下大幅提高Nb-Si基合金的抗氧化性能,是提高Nb-Si基合金抗氧化性的有力手段。

2 涂层对Nb-Si基合金抗氧化性的影响

涂层保护技术的原理是利用涂层本身及涂层氧化形成的致密氧化膜减缓或阻止基体的氧化从而提高合金的抗氧化性[32]。良好的抗氧化涂层满足下列3个要求:1)涂层具有良好的热稳定性;2)涂层、基体合金与氧化物之间有良好的界面结合和热膨胀匹配性;3)涂层与基体间有良好的相容稳定性。

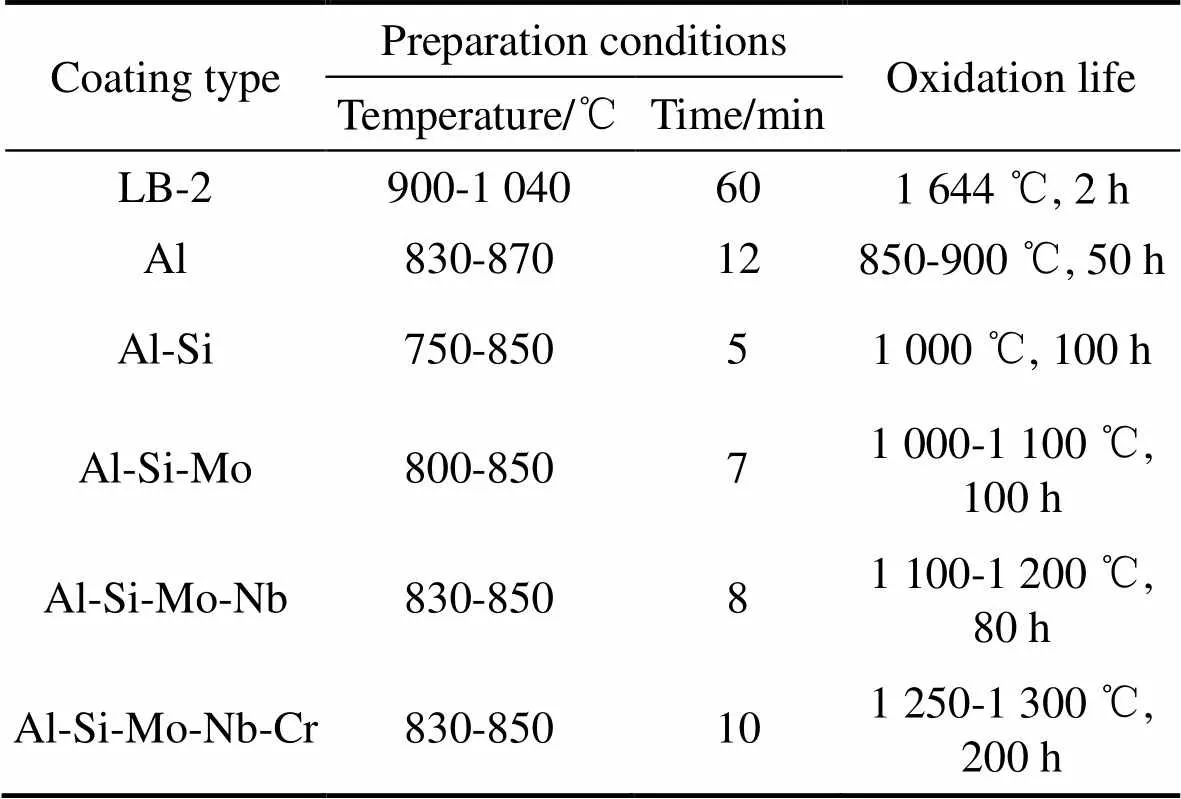

相关研究表明,目前成熟的涂层主要有以下4类:耐热涂层、贵金属涂层、铝化物涂层和硅化物涂层。耐热涂层主要由Fe、Co和Ni元素制成,该涂层在高温下易与Nb-Si基合金的基体相发生严重的互扩散,导致抗氧化性失效[33]。贵金属涂层主要为铂(Pt)基合金和铱(Ir)基合金。Ir基涂层的热膨胀系数为6.5×10−6K−1,远低于Nb-Si基合金的热膨胀系数8.6×10−6K−1,二者热膨胀系数的不匹配限制了Nb-Si基合金/Ir涂层材料体系的发展,过高的成本同样限制了Ir基等贵金属涂层在高温合金中的工业应用[34]。美国通用公司开发的LB-2涂层(由NbAl3组成,厚度为60 μm)是目前使用最广泛的铝化物涂层。部分铝化物涂层的氧化寿命如表3所示[35]。截至目前,铝化物涂层的最高工作温度难以突破1 400 ℃,这限制了它作为Nb-Si基合金涂层的应用。

图2 0.3Y合金在1 250 ℃下氧化2 h后的截面元素X射线图谱[29]

表2 合金元素对Nb-Si抗氧化性的影响

Tab.2 Effect of alloying elements on oxidation resistance of Nb-Si

表3 铝化物涂层的制备条件和氧化寿命[35]

Tab.3 Preparation condition and oxidation life of aluminide coating[35]

目前硅化物(MoSi2和NbSi2)涂层是Nb-Si基合金涂层的研究热点,与其他涂层相比,硅化物涂层具有较高的应用温度、良好的热稳定性和高温力学性能等优点,在高温中,SiO2玻璃相具有良好的流动性,可以消除气孔和微裂纹,提高Nb-Si基合金的抗氧化性。MoSi2的抗氧化温度可达到1 600 ℃,热膨胀系数可达8.1×10−6K−1,与Nb-Si基合金的匹配性良好。

2.1 MoSi2涂层

MoSi2涂层表面平整,该涂层与基体通过扩散形成了过渡层,提高了抗氧化性,涂层的失效是由于在界面处形成了大量的孔洞,发生了一定的剥落。殷磊等[36]采用料浆熔烧法在铌基体表面制备了MoSi2涂层,经过高温氧化后,该涂层由SiO2相、Mo5Si3相、MoSi2相、(Mo,Nb)5Si3相、Nb5Si3相和Nbss相组成。直接在Nb-Si基合金表面烧结MoSi2涂层会对基体合金产生一定的损伤,在Nb合金表面高温烧结制得60 μm厚的Mo层,继续添加Si粉,利用扩散可制得MoSi2涂层,减少对基体合金的损伤。该法制备的Mo层表面及断面虽然有明显的孔洞且与基体的结合力较弱,但MoSi2涂层致密、缺陷较少,形成了厚度为5 μm的过渡层,过渡层提高了涂层与基体相的结合强度[37]。

MoSi2的低温脆性大,室温断裂韧性仅为5.9 MPa·m1/2[38]。MoSi2在400~600 ℃时会发生严重的中温氧化反应,MoSi2氧化后产生的Mo5Si3相脆性较大,在氧化失效过程中极易产生裂纹,加快涂层的剥落。因此,大量学者对MoSi2涂层进行了改性研究,以进一步提高其抗高温氧化性能,常用的改性元素有B、Al等。

在MoSi2涂层中添加B元素会产生较大的晶格畸变,减小涂层中间层的厚度,促进生成大量的位错,获得匹配性更好的相界面,从而减缓裂纹尖端的应力集中,增强合金的高温抗氧化性能。刘祥庆等[39]研究了B元素对MoSi2涂层的影响,采用包埋渗法制备了B改性的MoSi2涂层,其厚度为107 μm。添加B元素后,组织中生成了B2O3相,B2O3相可以减少涂层在1 000 ℃以下萌生裂纹的数量,且在1 000 ℃下形成的SiO2可以为基体合金提供良好的氧化保护[40]。

2.2 Mo-Si-B涂层

通过大气等离子喷涂(APS)在样品上沉积Mo层,进而使用包埋渗工艺将粉末(质量分数为2%的NaF、质量分数为34%的Si、质量分数为1%的B和质量分数为63%的Al2O3)沉积在Mo涂层上可制备Mo-Si-B涂层。在1 250 ℃下氧化100 h后,涂层试样单位面积的质量增重为1.28 mg/cm2,仅为未涂层基体样品的1/148[41]。在1 250 ℃的高温下,高浓度的Si和B元素在Mo-Si-B涂层的顶部形成了一层连续的由氧化硅和氧化硼组成的保护层;B2O3相可以降低玻璃态SiO2的黏度,使玻璃态SiO2相更快更均匀的覆盖,最大限度地减少了基体合金的氧化行为[42]。在1 000 ℃下,质量分数为5%的B2O3急剧降低了玻璃态SiO2的黏度,可以降低3~4个数量级[43]。

Pi等[44]通过爆炸喷涂结合包埋渗的方法在Nb-Si基合金表面制备了Mo-Si-B涂层。互扩散层是由Si元素向内扩散且与其他元素相互扩散而形成的,互扩散区为(Mo,)5Si3和(Nb,)5Si3(=Ti、Cr、Hf)两相结构。他们用一种改进的Boltzmann-Matano方法计算了Si元素在互扩散区内的扩散系数,约为1.0´10−8m2/s。

Mo-Si-B涂层包含Mo、Mo3Si和Mo5SiB2三相,在500~600 ℃的基体中,Si和B是通过形成覆盖完整的硼硅酸盐来显著减缓氧化动力学反应、提升抗氧化性的,随温度的升高,MoO3的稳定性降低;在700 ℃以下,形成了MoO3氧化皮,随着温度的升高,MoO3挥发,Mo随时间的延长而呈线性失重。此外,硼硅酸盐的黏度远低于抑制MoO3气体渗透的临界值,从而使硼硅酸盐失效。在750 ℃以上,B2O3相挥发,降低了B含量,减缓了氧原子扩散,提高了抗氧化性[45]。提高硼硅酸盐的黏度、加速MoO3相的挥发和在1 200~1 300 ℃下进行预氧化处理(形成低B区),将有助于提升Mo-Si-B涂层的抗氧化性。

Pang等[46]研究了Mo-Si-B涂层的微观组织演变以及氧化行为,研究表明,基体合金表面沉积的Mo涂层厚度为180 μm,Mo涂层分布有少量微裂纹和微孔,包埋渗B和Si元素的组织为MoB和MoSi2,在1 250 ℃氧化100 h后,在涂层的表面形成了一层连续致密的保护膜,由SiO2和少量B2O3组成,在氧化层以下析出了MoSi2和Mo5Si3相,致密的氧化皮与基体有较强的结合力,没有微裂纹和气孔。氧化实验后,无涂层和涂层样品单位面积的质量增重分别为98.32 mg/cm2和0.92 mg/cm2。Mo-Si-B涂层在氧化过程中形成了致密均匀的硼硅(B2O3-SiO2)保护层,提升了Nb-Si基合金的抗氧化性。

2.3 Mo-Si-Al涂层

Yao等[47]采用等离子喷涂技术在Nb-16Si-22Ti- 2Cr-2Al-2Hf基体合金上覆盖了Mo-40Si-40Al涂层,涂层由Mo(Si, Al)2相和Mo5(Si, Al)3相组成,如图3所示。在基体-涂层界面区域检测到外层为Mo5(Si, Al)3相,内层主要为由Nb、Si、Al、Ti和Cr组成的层状扩散区。在1 250 ℃下进行100 h的等温氧化实验,结果表明,有Mo-Si-Al涂层保护的Nb-Si基合金的单位面积氧化质量增重仅为8.24 mg/cm2,涂层显著降低了试样合金的氧化速率,且氧化试样的表面随着氧化时间的延长而变得愈加平坦和光滑。

由于等离子喷涂制备的Mo-Si-Al涂层存在裂纹和气孔,氧原子极易通过涂层中存在的缺陷渗入到基体合金中形成氧化物。Yu等[48]采用两步法对Mo- Si-Al涂层进行了改进,通过两步法制备了Mo-Si-Al涂层。与两步法制备Mo-Si-B涂层相似,均为先在样品表面沉积一层Mo,进而使用包埋渗工艺将10%Si-10%Al-5%NaF-75%Al2O3(质量分数)粉末沉积在Mo层上。Mo-Si-Al涂层共包含3层:外层Mo(Si,Al)2相;中间层Mo5(Si, Al)3相;内层Al8Mo3相和AlMo3相。静态氧化试验结果表明,Mo-Si-Al涂层的氧化性能较好,遵循抛物线定律,在1 250 ℃下氧化30 h后,含Mo-Si-Al涂层试样单位面积的质量增重为4.32 mg/cm2,不含涂层基体单位面积的质量增重为76.68 mg/cm2,Mo-Si-Al涂层形成了α-Al2O3保护膜,显著增强了基体合金的抗氧化性。

2.4 NbSi2涂层

NbSi2具有密度低、熔点高、硬度高等优点,NbSi2涂层能够有效抑制Nb-Si合金中的“pest”氧化现象[49]。Li等[50]通过扩散渗制备了厚度为40 μm且致密的NbSi2涂层,EDS结果显示,涂层中的Si和Nb元素分布均匀,基体与NbSi2涂层之间没有过渡层,没有生成化学稳定性更好的Nb5Si3。在500 ℃时,NbSi2涂层通过在表面形成SiO2保护层来抑制基体氧化,在低于1 000 ℃时不发生“pest”氧化反应。

NbSi2涂层的CTE值为7.3×10−6~11.79×10−6K−1,Nb-Si基合金的CTE值为7×10−6~8×10−6K−1,二者热膨胀系数不匹配,导致涂层中出现部分贯穿裂纹。Alam等[51]在Nb-10Hf-1Ti-0.7Zr-0.5Ta- 0.5W(质量分数)薄板上涂敷了NbSi2,研究表明,在NbSi2涂层中析出了HfSi2相,在基体和涂层之间形成了Nb5Si3相和NbSi2相组成的两相区,厚度为4 μm。在1 100 ℃和1 300 ℃下,在空气中进行了等温氧化和循环氧化实验,结果表明,有涂层的试样的抗氧化性大幅提高。在1 100 ℃的等温氧化过程中,无涂层试样单位面积的氧化质量增重为360 mg/cm2,而含有涂层的试样单位面积的氧化质量增重仅为3 mg/cm2;在1 300 ℃下经过16次热循环(氧化15 min,冷却15 min为1次循环)后,涂层才基本脱落失效,鳞片状的内层覆盖了整个表面,内层存在大量的气孔,进而导致合金抗氧化性大幅降低。

NbSi2涂层可以提供短时抗氧化保护,但是NbSi2相在氧化后形成了抗氧化性较差的Nb2O5相;NbSi2易与基体中的Nbss发生反应,生成脆性Nb5Si3相;NbSi2与Nb-Si基合金的热膨胀系数不匹配,在超过4 h的氧化后会逐渐剥落,导致涂层迅速失效,这些缺点限制了NbSi2涂层的应用。众多学者提出添加Zr、Hf、Y和Ce等元素改性可大幅提高NbSi2涂层的抗氧化性能。

Liu等[52]研究了Y2O3含量(质量分数分别为0%、0.5%、1%、2%、3%)对NbSi2涂层的影响,结果表明,不同Y2O3含量的涂层均由NbSi2相和Nb5Si3相组成;涂层厚度随Y2O3含量的增加而呈现出先升高后降低的趋势,在1 250 ℃下氧化100 h后,Y2O3质量分数为0.5%、1%、2%、3%的NbSi2涂层单位面积的质量增重分别为2.33、1.96、2.05、2.86 mg/cm2,当Y2O3的质量分数为1%时,合金的抗氧化性能最佳。齐涛等[53]制备并研究了Si-Y2O3共渗层,研究表明,该涂层从外向内依次为NbSi2层、Nb5Si3层和富Al层,Y元素在近渗层与基体界面处含量较高,且由内向外逐渐递减。

Hf、Al改性硅化物涂层的下部为NbSi2相和Al2O3相,Al元素大量存在于中层[54]。添加Hf、Al改性元素的涂层几乎不产生裂纹,该涂层与基体的结合力更强,涂层中的沉降物HfO2与CeO2颗粒相似,为防止空位在界面聚集,可减少空穴数量以提高界面的结合强度。此外,用Hf、Al元素改性的涂层在氧化皮与涂层的界面处形成了“氧化钉”,“氧化钉”可以阻止裂纹扩展、增大氧化皮与涂层的实际接触面积、提高氧化皮的附着力。氧化实验后,Al元素易集中在氧化皮表面,Al在氧化过程中由中层向外扩散形成了Al2O3,氧化皮由TiO2相、SiO2相和Al2O3相组成。基体合金在1 250 ℃下循环氧化15次后出现了灾难性的失效。在氧化早期,基体合金的增重速率很高;无Hf、Al添加的硅化物涂层在178次循环后出现质量损失,在150 h发生氧化层剥落;添加Hf、Al元素改性的硅化物涂层经过200次循环后没有发生质量损失,表明Hf、Al元素改性的硅化物涂层可以大幅提高1 250 ℃下的循环抗氧化性。硅铝涂层在氧化初期形成了空穴,空穴在氧化界面聚集并形成裂纹,当试样冷却到室温时,会产生较大的热应力,引起裂纹扩展,最终导致氧化物破裂[55]。综上所述,Hf、Al元素改性的硅化物涂层具有更好的循环抗氧化性。

Ge元素改性的NbSi2涂层的氧化曲线遵循抛物线规律,在表面形成的微孔且无微裂纹的氧化皮可以作为抗氧化保障。张艺等[56]采用包埋渗工艺将16Si-5NaF-71Al2O3-8Ge(质量分数)粉末沉积在Nb-16Si-22Ti-17Cr-2Al-2Hf合金上制备了涂层,涂层外层由(Nb, X) (Si, Ge)2相组成,过渡层为(Nb, X)5(Si, Ge)3相,Ge元素大量固溶在过渡层中,100 h、1 250 ℃的氧化实验结果表明,无涂层基体、硅化物涂层和Ge改性硅化物涂层单位面积的质量增重分别为190.08、16.30、5.42 mg/cm2,无涂层基体的质量增量是Ge改性硅化物涂层的35倍[56]。Si元素的扩散(由涂层扩散到氧化层、由涂层扩散到涂层与基体的界面处)增厚了过渡层的氧化皮;在氧化过程中,由于TiO2的生成自由能最低,所以TiO2最早析出;随着氧化的进行,SiO2和GeO2将TiO2包围,GeO2同时又可以降低SiO2的黏度,因而添加Ge元素可以提高抗氧化性。

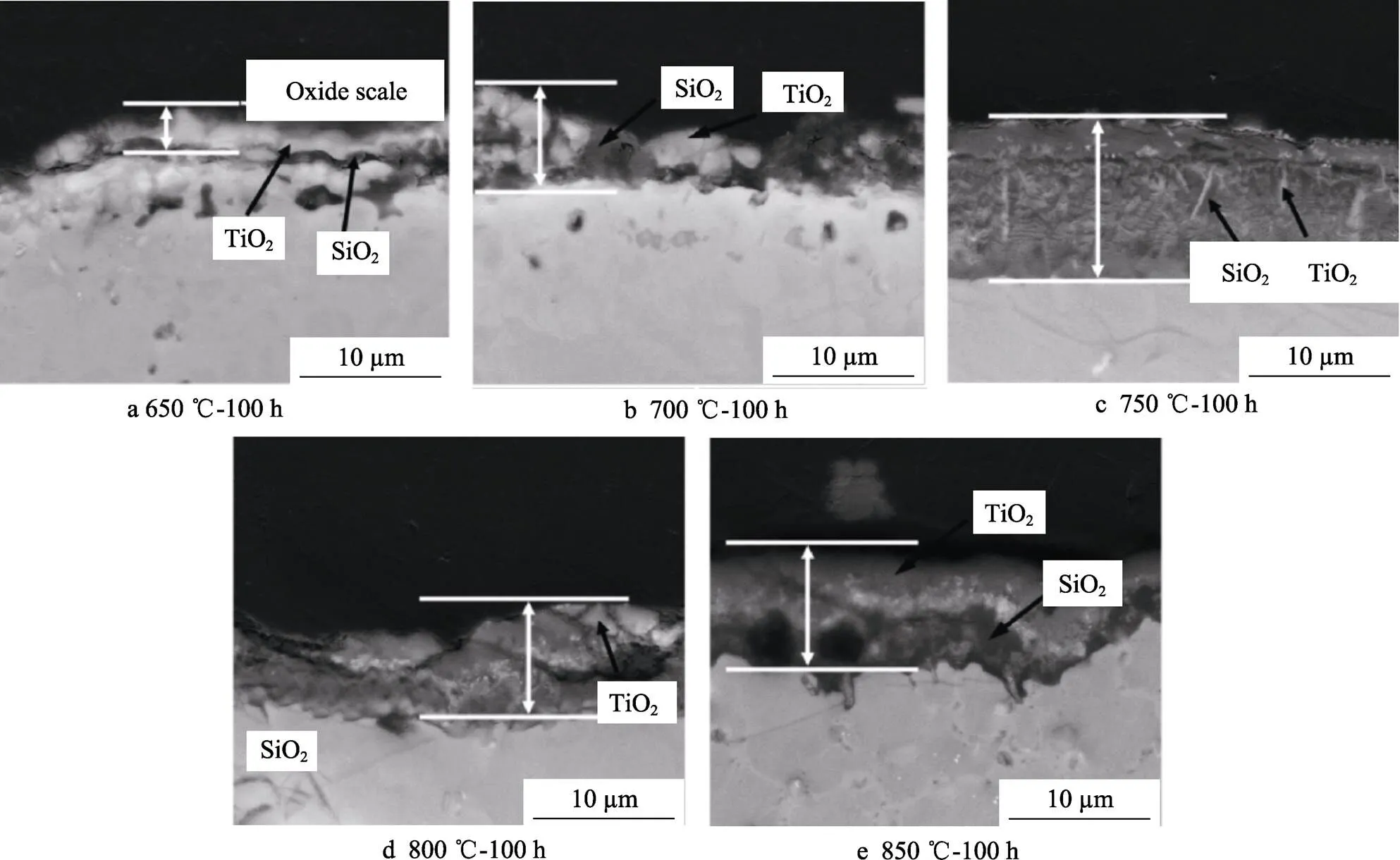

在Nb-Si基合金表面将8Si-8TiB2-5NaF- 79Al2O3(质量分数)渗剂在1 300 ℃下共渗10 h可实现Si、B元素共渗,制备的Si-B涂层包含3层:外层(Nb,X)Si2和(Nb,Ti)B2相;中间层(Nb,X)Si2单相;内层为大量(Ti,Nb)5Si4相弥散分布于(Nb,X)Si2相。在1 250 ℃下氧化100 h后,Si-B涂层单位面积的氧化质量增重为2.39 mg/cm2,Si-B涂层的氧化增重服从抛物线规律。Si-B涂层具有良好的抗氧化性主要是因为在其表面形成了由硼硅酸盐和棒状的TiO2、Cr2O3组成的致密氧化膜[57]。无论在Nb-Si基合金中还是在硅化物的涂层中,都会发生灾难性的中温氧化,即在750 ℃左右的“Pest”氧化,然而改性的Si-B涂层可以克服中温“Pest”氧化。在680~850 ℃的氧化过程中,硼硅酸盐和颗粒TiO2相首先在涂层表面生成,随着氧化的进行,硼硅酸盐逐渐生长并形成致密的氧化膜,包裹了TiO2,抑制了Nb2O5相析出,提高了氧化层与涂层之间的结合力,防止了涂层的剥落[58]。

研究人员成功在Nb衬底上制备了光滑的复合涂层——NbSi2-Si。其中复合涂层包括Si(内层)、NbSi2(中间层)和Nb5Si3(外层)。循环氧化实验结果证明了该复合涂层具有非常优异的抗氧化性能。经过40 h、800 ℃的氧化后,氧化层厚度仅为8 μm,涂层单位面积的质量增重仅为3.72 mg/cm3。经过20 h、1 000 ℃的氧化后,涂层表面几乎完全被致密的SiO2膜覆盖,此时氧化层厚度为15 μm,氧化后涂层单位面积的质量增重为7.28 mg/cm3。这表明复合涂层可以大大改善Nb在氧化环境中的寿命[59]。

图4 B改性硅化物涂层在不同温度下氧化100 min后的截面图像[58]

学者们设计了Nb-Si-Fe-Cr-Al涂层,经过2 h、1 000 ℃的氧化实验后,薄膜基体和氧化物之间形成了Nb2O5,阻碍了氧化垢的继续生长,从而增强了基体的抗氧化性。其中Nb元素和Si元素促进了富Al和富Cr氧化物的生成。这些氧化物促进了O原子与Nb和Si反应,从而增强了氧化膜的抗氧化性,在研究过程中发现富Al氧化物比富Cr氧化物优先生成[60]。

3 展望

真空电弧熔炼制备工艺促进了Nb-Si基合金的开发和应用,合金化元素掺杂提升了氧化膜的附着力并促进了抗氧化相的形成,从而提升了基体的抗氧化能力。硅化物涂层氧化形成了致密的SiO2薄膜,在高温中SiO2玻璃相具有良好的流动性,可以消除气孔和微裂纹,进一步提升抗氧化性。为了满足下一代发动机的服役要求,必须研制出抗氧化性更强的Nb-Si基合金防护涂层,元素改性的硅化物涂层潜力巨大,但多种元素的协同作用机制尚待进一步明确。

[1] AMINO M, MIZOGUCHI M, TERAUCHI Y, et al. Current Status of “Dieless” Amino's Incremental Forming[J]. Procedia Engineering, 2014, 81: 54-62.

[2] KATHIRAVAN S,SARAVANAN K G, RANJAN K R, et al. A Novel Experimental Setup for in Situ Oxidation Behaviors Study of Nb/Hf/Ti (C-103) Alloy for High Temperature Environments[J]. Materials Letters, 2021, 302: 130336.

[3] BEWLAY B P, JACKSON M R, SUBRAMANIAN P R. Processing High-temperature Refractory-Metal Silicide In-situ composites[J]. JOM, 1999, 51(4): 32-36.

[4] 丁旭, 郭喜平. 新型铌-硅基共晶自生复合材料的研究进展[J]. 材料导报, 2003, 17(11): 60-62. DING Xu, GUO Xi-ping. Research Progress on New Niobium Silicon Based Eutectic In-situ Composites[J]. Material Reports, 2003, 17(11): 60-62.

[5] 程欢欢, 郭喜平. 铌-硅基超高温合金定向凝固及相组成的热力学研究进展[J]. 材料导报, 2011(17): 110-115. CHENG Huan-huan, GUO Xi-ping. Thermodynamic Research Progress on Directional Solidification and Phase Composition of Niobium Silicon Based Ultra High Temperature Alloys[J]. Material Reports, 2011(17): 110-115.

[6] 韩雅芳. 高熔点金属间化合物材料[C]// 2004年中国材料研讨会论文摘要集, 2004: 328. HAN Ya-fang. High Melting Point Intermetallic Compound Materials[C]// Summary of Papers at the 2004 China Materials Symposium, 2004: 328.

[7] 易丹青, 杜若昕, 曹昱.5Si3型硅化物的研究及相关的物理冶金学问题[J]. 金属学报, 2001(11): 1121-1130. YI Dan-qing, DU Ruo-xin, CAO Yu. Research on5Si3Type Silicides and Related Physical Metallurgical Issues[J]. Acta Metallurgica Sinica, 2001(11): 1121-1130.

[8] SCHLESINGER M E, OKAMOTO H, GOKHALE A B, et al. The Nb-Si (Niobium-Silicon) System[J]. Journal of Phase Equilibria, 1993, 14(4): 502-509.

[9] LIU W, SHA J. Effect of Nb and Nb5Si3Powder Size on Microstructure and Fracture Behavior of an Nb-16Si Alloy Fabricated by Spark Plasma Sintering[J]. Metallurgical & Materials Transactions A, 2014, 45: 4316-4323.

[10] 王会阳, 安云岐, 李承宇. 镍基高温合金材料的研究进展[J]. 材料导报, 2011, 25(2): 482-486. WANG Hui-yang, AN Yun-qi, LI Cheng-yu. Research Progress of Nickel Based High-temperature Alloy Materials[J]. Material Reports, 2011, 25(2): 482-486.

[11] BEWLAY B P, LIPSITT H A, JACKSON M R, et al. Solidification Processing of High Temperature Intermetallic Eutectic-Based Alloys[J]. Materials Science and Engineering A, 1995: 192/193: 534-543.

[12] JACKSON M R, BEWLAY B P, ROWE R G, et al. High-temperature Refractory Metal-intermetallic Composites[J]. Jom Journal of the Minerals Metals & Materials Society, 1996: 48(1): 39-44.

[13] GARCIAACASTRO R, BALASUBRAMANIAN N, LIEBERMAN M B. Measuring Value Creation and Appropriation in Firms: Application of the VCA Model[J]. Social Science Electronic Publishing, 2014, 56: 2381822.

[14] ZELENITSAS K, TSAKIROPOULOS P. Effect of Al, Cr and Ta additions on the Oxidation Behaviour of Nb-Ti-Si in Situ Composites at 800 ℃[J]. Materials Science and Engineering: A, 2006, A416(1/2): 269-280.

[15] MURAKAMI T, SASAKI S, ICHIKAWA K, et al. Oxidation Resistance of Powder Compacts of the Nb-Si-Cr System and Nb3Si5Al2 Matrix Compacts Prepared by Spark Plasma Sintering[J]. Intermetallics, 2001, 9(7): 629-635.

[16] SHA J, LIU J, ZHOU C. Effect of Cr Additions on Toughness, Strength, and Oxidation Resistance of an Nb-4Si-20Ti-6Hf Alloy at Room and/or High Temperatures[J]. Metallurgical & Materials Transactions A, 2011, 42(6): 1534-1543.

[17] WANG L, JIA L, CUI R, et al. Microstructure, Mechanical Properties and Oxidation Resistance of Nb-22Ti-14Si-2Hf-2Al-Cr Alloys[J]. Chinese Journal of Aeronautics, 2012, 25(2): 292-296.

[18] LI Z, TSAKIROPOULOS P. Study of the Effects of Ge Addition on the Microstructure of Nb-18Si in Situ Composites[J]. Intermetallics, 2010, 18(5): 1072-1078.

[19] SU L, JIA L, WENG J, et al. Improvement in the Oxidation Resistance of Nb-Ti-Si-Cr-Al-Hf Alloys Containing Alloyed Ge and B[J]. Corrosion Science, 2014, 88: 460-465.

[20] GENG J, TSAKIROPOULOS P. A Study of the Microstructures and Oxidation of Nb-Si-Cr-Al-Mo in Situ Composites Alloyed with Ti, Hf and Sn[J]. Intermetallics, 2007, 15(3): 382-395.

[21] 张松. Hf、B和Cr对Nb-Si基超高温合金组织和性能的影响[D]. 西安: 西北工业大学, 2016. ZHANG Song. Effects of Hf, B and Cr Additions on the Microstructure and Properties of Nb-Si Based Ultrahigh Temperature Alloys[D]. Xi'an: Northwestern Polytechnical University, 2016.

[22] WANG W, ZHANG B, ZHOU C. Formation and Oxidation Resistance of Hf and Al Modified Silicide Coating on Nb-Si Based Alloy[J]. Corrosion Science, 2014, 86: 304-309.

[23] VAZQUEZ A, VARMA S K. High-temperature Oxidation Behavior of Nb-Si-Cr Alloys with Hf Additions[J]. Journal of Alloys & Compounds, 2011, 509(25): 7027-7033.

[24] XIONG B, CAI C, WAN H, et al. Effects of Si, W and W-Mo on Isothermal Oxidation Behaviors of Nb/Nb5Si3in Situ Composites at High Temperature[J]. Journal of Alloys and Compounds, 2009, 486: 330-334.

[25] LIU G, JIA L, KONG B, et al. Artificial Neural Network Application to Microstructure Design of Nb-Si Alloy to Improve Ultimate Tensile Strength[J]. Materials Ence and Engineering: A, 2017, 707: 452-458.

[26] 曾宇翔, 郭喜平, 乔彦强, 等. Zr含量对Nb-Ti-Si基超高温合金组织及抗氧化性能的影响[J]. 金属学报, 2015(9): 1045-1058. ZENG Yu-xiang, GUO Xi-ping, QIAO Yan-qiang, et al. Effect of Zr Content on the Structure and Oxidation Resistance of Nb-Ti-Si Based Ultra High Temperature Alloy[J]. Acta Metallurgica Sinica, 2015(9): 1045-1058.

[27] LI Y, LIN X, HU Y et al. Microstructure and Isothermal Oxidation Behavior of Nb-Ti-Si-based Alloy Additively Manufactured by Powder-feeding Laser Directed Energy Deposition[J]. Corrosion Science, 2020, 173: 108757.

[28] YIN X, LIANG J, WANG C. Oxidation Behavior of Nb-16Si-20Ti-3Al Containing Nano-ZrC Fabricated by Laser Melting Deposition[J]. Corrosion Science, 2023, 220: 111272.

[29] GUO Y L, JIA L N, ZHANG H R, et al. Enhancing the Oxidation Resistance of Nb-Si Based Alloys by Yttrium Addition[J]. Intermetallics, 2018, 101: 165-172

[30] LIU A, SUN L U. Effect of Cerium on Microstructures and High Temperature Oxidation Resistance of an Nb-Si System In-Situ Composite[J]. Journal of Rare Earths, 2007, 4: 474-479.

[31] 郭建亭, 周兰章, 田玉新, 等. 合金元素Hf, Sn, Ta, Zr, Dy和Ho对Nb-Nb5Si3合金组织和力学性能的影响[J]. 金属学报, 2015(7): 815-827. GUO Jian-ting, ZHOU Lan-zhang, TIAN Yu-xin, et al. Effect of Alloying Elements Hf, Sn, Ta, Zr, Dy, and Ho on the Microstructure and Mechanical Properties of Nb-Nb5Si3Alloy[J]. Acta Metallurgica Sinica, 2015(7): 815-827.

[32] 张亮, 李晓刚, 陈旭. 等离子喷涂耐高温抗氧化涂层的研究进展[J]. 装备环境工程, 2006, 3(4): 1-6. ZHANG Liang, LI Xiao-gang, CHEN Xu. Research Progress of Plasma Spraying High-temperature and Oxidation Resistant Coatings[J]. Equipment Environmental Engineering, 2006, 3(4): 1-6.

[33] 美国国家材料咨询委员会所属涂层委员会. 高温抗氧化涂层-防止超级合金难熔金属和石墨氧化的涂层[M]. 北京: 科学出版社, 1980. Coating Committee of the National Materials Advisory Board of the United States. High temperature Oxidation Resistant Coating-a Coating that Prevents the Oxidation of Refractory Metals and Graphite in Superalloys[M]. Beijing: Science Press, 1980.

[34] WU W, CHEN Z, CHENG X, et al. EBSD Study of (110) Orientation of Iridium (Ir) Coating on Niobium (Nb) Substrate by Double Glow Plasma[J]. Nuclear Instruments and Methods in Physics Research, 2013, 307: 315-319.

[35] 李争显. 铌合金表面高温抗氧化涂层[J]. 中国材料进展, 2006, 25(4): 6-9. LI Zheng-xian. High Temperature Oxidation Resistant Coating on Niobium Alloy Surface[J]. Materials China, 2006, 025(4): 6-9.

[36] 殷磊, 易丹青, 肖来荣, 等. 铌表面MoSi2高温涂层的形貌和结构研究[J]. 稀有金属材料与工程, 2005, 34(1): 91-94. YIN Lei, YI Dan-qing, XIAO Lai-rong, et al. Study on the Morphology and Structure of MoSi2High-temperature Coating on Niobium Surface[J]. Rare Metal Materials and Engineering, 2005, 34(1): 91-94.

[37] 何开民, 贾中华, 吕宏军, 等. 铌合金MoSi2抗氧化涂层制备及组织性能分析[J]. 宇航材料工艺, 2007, 37(6): 50-53. HE Kai-min, JIA Zhong-hua, LYU Hong-jun, et al. Preparation and Microstructure and Properties Analysis of MoSi2Oxidation Resistant Coating on Niobium Alloy[J]. Aerospace Materials and Technology, 2007, 37(6): 50-53.

[38] TIWARI R, HERMAN H, SAMPATH S. Vacuum Plasma Spraying of MoSi2and Its Composites[J]. Materials Ence and Engineering A, 1992, 155(1/2): 95-100.

[39] 刘祥庆, 郭志猛, 马璨, 等. 添加B对包渗法制备MoSi2涂层显微组织及静态抗氧化性能的影响[J]. 粉末冶金工业, 2012(3): 37-41. LIU Xiang-qing, GUO Zhi-meng,MA Can, et al. Effect of B Addition on the Microstructure and Static Oxidation Resistnce Most, Coating Prepared by Pack Cementation[J]. Power Metallurgy Industry, 2012(3): 37-41.

[40] TALEGHANI P R, BAKHSHI S R, ERFANMANESH M, et al. Improvement of MoSi2Oxidation Resistance Via Boron Addition: Fabrication of MoB/MoSi2Composite by Mechanical Alloying and Subsequent Reactive Sintering[J]. Powder Technology, 2014, 254: 241-247.

[41] WU J, WANG W, ZHOU C. Microstructure and Oxidation Resistance of Mo-Si-B Coating on Nb Based in Situ Composites[J]. Corrosion Ence, 2014, 87: 421-426.

[42] LIU Z D, HOU S X, LIU D Y, et al. An Experimental Study on Synthesizing Submicron MoSi2-based Coatings Using Electrothermal Explosion Ultra-high Speed Spraying Method[J]. Surface & Coatings Technology, 2008, 202(13): 2917-2921.

[43] YAN M F, MACCHESNEY J B, NAGEL S R, et al. Sintering of Optical Wave-guide Glasses[J]. Journal of Materials ence, 1980, 15(6): 1371-1378.

[44] PI J, SHAO W, ZHOU C. Microstructural Evolution and Interdiffusion Behavior of Mo-Si-B Coating on Nb-Si Based Alloy[J]. Intermetallics, 2018, 95: 150-156.

[45] PARTHASARATHY T A, MENDIRATTA M G, DIMIDUK D M. Oxidation Mechanisms in Mo-reinforced Mo5SiB2(T2)-Mo3Si Alloys[J]. Acta Materialia, 2002, 50(7): 1857-1868.

[46] PANG J, WANG W, ZHOU C. Microstructure Evolution and Oxidation Behavior of B Modified MoSi2Coating on Nb-Si Based Alloys[J]. Corrosion Ence, 2016, 105: 1-7.

[47] YAO D, GONG R, ZHOU R. Development and Oxidation Resistance of Air Plasma Sprayed Mo-Si-Al Coating on an Nbss/Nb5Si3in Situ Composite[J]. Corrosion Science, 2010, 52(8): 2603-2611.

[48] YU L, WEI S, WANG C et al. Microstructure and Oxidation Behavior of Mo-Si-Al Coating on Nb-based Alloy[J]. Journal of Alloys and Compounds, 2018, 735: 2247-2255.

[49] SUZUKI R O, ISHIKAWA M, ONO K. NbSi2Coating on Niobium Using Molten Salt[J]. Journal of Alloys & Compounds, 2002, 336(1/2): 280-285.

[50] LI M, SONG L, LE J, et al. Formation and Oxidation Resistance of NbSi2Coatings on Niobium by Pack Cementation[J]. Key Engineering Materials, 2005, 280/ 281/282/283: 907-910.

[51] ALAM M Z, RAO A S, DAS D K. Microstructure and High Temperature Oxidation Performance of Silicide Coating on Nb-Based Alloy C-103[J]. Oxidation of Metals, 2010, 73(5/6): 513-530.

[52] LIU Y X, WANG W, LIU Z J, et al. Effect of Y2O3Content in the Pack Mixtures on Microstructure and Oxidation Resistance of B-Y Modified Silicide Coating[J]. Progress in Natural Science: English Version, 2016, 26(1): 49-57.

[53] 齐涛, 郭喜平. 铌硅化物基超高温合金Si-Y2O3共渗涂层的组织及裂纹形成[J]. 稀有金属与硬质合金, 2009(4): 11-14. QI Tao, GUO Xi-ping. Microstructure and Crack Formation of the Si-Y2O3Infiltration Coating on Nb-Si Based Ultrahigh-Temperature Alloy[J]. Rare Metals and Cemented Carbides, 2009(4): 11-14.

[54] SHEN, ZHE, GUO, et, al. Co-deposition of Si and B to form Oxidation-resistant Coatings on an Nb-Ti-Si Based Ultrahigh Temperature Alloy by Pack Cementation Technique[J]. Corrosion Science the Journal on Environmental Degradation of Materials & Its Control, 2015, 93: 126-137.

[55] WANG W, YUAN B, ZHOU C. Formation and Oxidation Resistance of Germanium Modified Silicide Coating on Nb Based in Situ Composites[J]. Corrosion Ence, 2014, 80: 164-168.

[56] 张艺, 郭喜平. CeO2对铌硅基超高温合金硅化物渗层组织及抗氧化性能的影响[J]. 中国有色金属学报, 2013(1): 99-107. ZHANG Yi, GUO Xi-ping. Effect of CeO2on Microstructure and Oxidation Resistance of Silicide Coatings Prepared on Nb-Silicide-based Ultrahigh Temperature Alloy[J]. The Chinese Journal of Nonferrous Metals, 2009(4): 11-14.

[57] WANG W, ZHOU C. Characterization of Microstructure and Oxidation Resistance of Y and Ge Modified Silicide Coating on Nb-Si Based Alloy[J]. Corrosion Science, 2016, 110: 114-122.

[58] SHAO W, ZHOU C G. Oxidation Behavior of the B-modified Silicide Coating on Nb-Si Based Alloy at Intermediate Temperatures[J]. Corrosion Science, 2018, 132: 107-115.

[59] FU Tao, CHEN Lu-yu, ZHANG Ying-yi. Microstructure and Oxidation Resistant of Si-NbSi2Coating on Nb Substrate at 800 ℃ and 1 000 ℃[J]. Ceramics Internationa, 2023, 13(49): 21222-21233.

[60] LI Sha, YUAN Yuan, ZHOU Ruo-nan. Nitial Oxidation Mechanism of FeCrAl Thin Films with Nb and Si Additions[J]. Thin Solid Films, 2023, 728: 140015.

Research Progress on High-temperature Oxidation Resistance of Nb-Si-based Alloys

CHEN De-zhia,WANG Shua*, XU Fang-donga, WANG Qia,WANG Lianga,CHEN Rui-runa,b*

(a. National Key Laboratory for Precision Hot Processing of Metals, b. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

Due to moderate density and ultra-high service temperature, Nb-Si-based alloy is one of the favorable competitors for the next generation of engine blades and high-temperature hot end components, but the insufficient high-temperature oxidation resistance of Nb-Si-based alloy limits its application. In this work, the research progress of alloying and silicide coatings in Nb-Si-based alloys was mainly reviewed. On this basis, the effects of doped different alloying elements on silicide, antioxidant phases and oxide films in Nb-Si-based alloys were reviewed in terms of improving the high-temperature oxidation capacity of silicide phase, promoting the formation of Al2O3and Cr2Nb to hinder the diffusion of oxygen atoms, and forming oxides with particularly high adhesion with rare earth elements to prevent the shedding of oxide layers.In addition, the oxidation resistance of Nb-Si-based alloys by reducing the viscosity of borosilicate and dense SiO2film was reviewed, and the effect of elemental modified silicide coatings on improving the fluidity of SiO2was introduced. Finally, the research progress in this direction was summarized, and its development prospects and main development directions were prospected.

Nb-Si alloy; alloying; coating; oxidation resistance; intermetallic

10.3969/j.issn.1674-6457.2023.10.001

TG146.4

A

1674-6457(2023)10-0001-12

2023-09-22

2023-09-22

国家自然科学基金(51825401);中国博士后科学基金(2023TQ0099);金属精密热加工国家重点实验室基金(JCKYS2023603C002)

The National Natural Science Foundation of China (51825401); the China Postdoctoral Science Foundation (2023TQ0099); the State Key Laboratory of Metal Precision Thermal Processing (JCKYS2023603C002)

陈德志, 王墅, 徐方东, 等. Nb-Si基合金高温抗氧化研究进展[J]. 精密成形工程, 2023, 15(10): 1-12.

CHEN De-zhi, WANG Shu, XU Fang-dong, et al. Research Progress on High-temperature Oxidation Resistance of Nb-Si-based Alloys[J]. Journal of Netshape Forming Engineering, 2023, 15(10): 1-12.

责任编辑:蒋红晨