预制UHPC与后浇NC界面的抗剪性能

吴玥 张阳 刘颖峰 王文洪 邱俊峰

1.湖南大学 风工程与桥梁工程湖南省重点实验室, 长沙 410082; 2.福建省交通规划设计院有限公司, 福州 350004

UHPC 是一种具有超高强度、高韧性、高耐久性的纤维增强水泥基复合材料[1],其抗压强度可达120 ~200 MPa,抗拉强度超过10 MPa[2]。由于UHPC 剔除了粗骨料,内部致密,其抗渗性、抗腐蚀性等耐久性指标远优于NC。预制UHPC 与后浇NC(UHPC-NC)组合板[3]是指在预制UHPC 底模上部后浇NC 层形成整体、共同受力的新型结构。UHPC 底板主要承担弯拉应力,可弥补NC 材料抗裂和韧性的不足[4],保障桥梁的安全性、耐久性和使用功能[5]。

UHPC-NC 界面黏结性能是影响组合板结构整体受力性能的关键因素。目前,界面研究主要集中在后浇UHPC 层加固NC 结构界面和新老混凝土界面的力学性能。文献[6-8]通过界面剪切试验和数值分析研究了养护方法、界面处理方式、界面法向应力状态等因素对UHPC-NC 界面力学性能的影响,发现UHPCNC 界面具有优异的抗剪能力,增加UHPC 养护龄期、NC 表面粗糙度、界面法向压应力可提高界面强度。文献[9-10]通过试验和数值模拟方法研究了界面植筋对新老混凝土界面的影响,发现界面植筋使新老混凝土间受力更均匀,能提高结构延性。文献[11]提出了UHPC-NC 界面数值模拟方法,该方法准确反映了界面损伤演化和失效模式。对于后浇UHPC,界面处的钢纤维可显著提高反应层和渐变层的强度,增强结合面的黏结强度。然而,对于预制UHPC来说,界面黏结性能增强优势不存在,所以不宜直接使用UHPC-NC及其界面性能的研究结果。关于UHPC-NC 界面性能的研究较少,仅文献[12-13]通过直剪试验研究气泡膜直径、刻槽密度等对界面抗剪强度的影响。因此,有必要对界面处理方法、界面植筋率、NC 强度等多因素影响下UHPC-NC界面的力学性能进行研究。

本文采用直剪试验和数值模拟方法对凿毛、植筋处理预制UHPC-后浇NC 界面性能进行研究,分析不同界面处理方法对UHPC-NC 界面的抗剪强度、破坏模式的影响规律,并借助ABAQUS[14]软件对试件的力学响应和关键参数进行详细分析。

1 直剪试验

1.1 试件设计

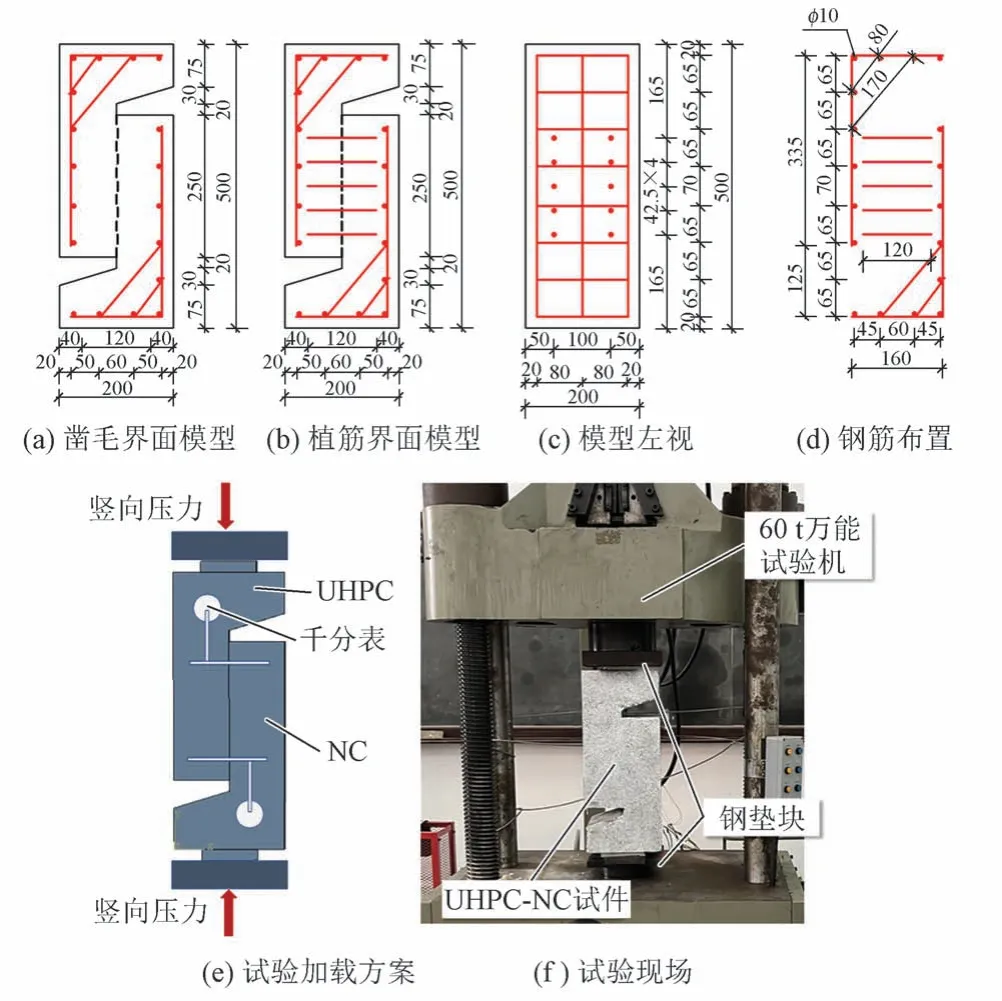

选择受力明确的Z 形直剪试件,试件尺寸为200 mm × 200 mm × 500 mm,剪切界面尺寸250 mm ×200 mm,试件内配置ϕ10 mm 的HRB400 钢筋。为了研究预制UHPC 界面处理方式对现浇NC 的界面黏结影响,制作了3 组Z 形试件,一组为整浇NC 对照组,另外两组为UHPC-NC 界面组,每组有2 个试件。预制UHPC 界面处理方式包含凿毛和植筋两种,其中凿毛界面采用凿毛带处理,植筋界面采用ϕ10 mm的HRB400 钢筋,共10 根,植筋率为1.57%。定义NN为整体浇筑混凝土试件;UN-L 为凿毛界面处理试件;UN-Z为植筋界面处理试件。直剪试验设计模型及试验现场见图1。

图1 直剪试验设计模型及试验现场(单位:mm)

1.2 试验材料

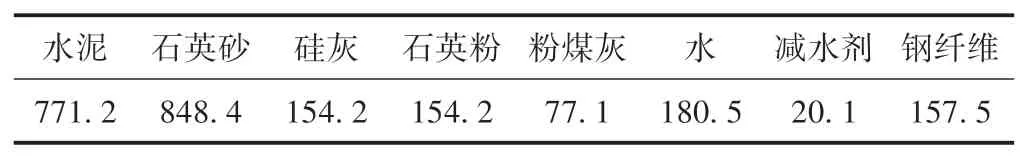

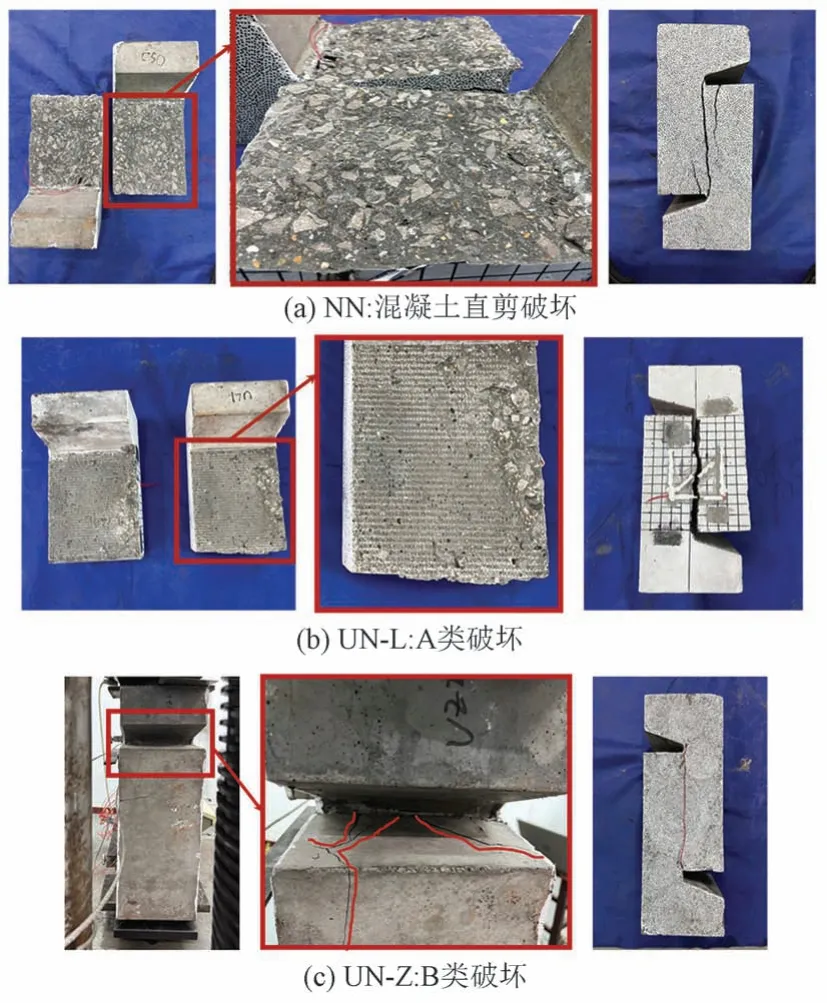

本次试验选用C50 普通硅酸盐水泥混凝土,根据JGJ 55—2011《普通混凝土配合比设计规程》[15]要求配置。UHPC 的配合比见表1。其中,UHPC 钢纤维体积掺量为2%,由0.5%体积掺量的长度13 mm、直径0.2 mm 的弧形钢纤维以及1.5%体积掺量的长度13 mm、直径0.2 mm 的直形钢纤维组成。减水剂采用体积含量1.5%的聚羧酸高效减水剂,减水率大于35%。

表1 UHPC 配合比kg·m-3

按照GB/ T 50081—2002《普通混凝土力学性能试验方法标准标准规范》[16]、GB/ T 31387—2015《活性粉末混凝土》[17]对NC 和UHPC 的立方体抗压强度、弹性模量、抗折强度进行测试,结果见表2。根据GB/ T 28900—2022《钢筋混凝土用钢材试验方法》[18]对试验用钢筋的单轴拉伸性能进行测试,得到钢筋单轴拉伸屈服强度为457 MPa,极限拉伸强度596 MPa。

表2 NC和UHPC的材料性能MPa

1.3 试验结果

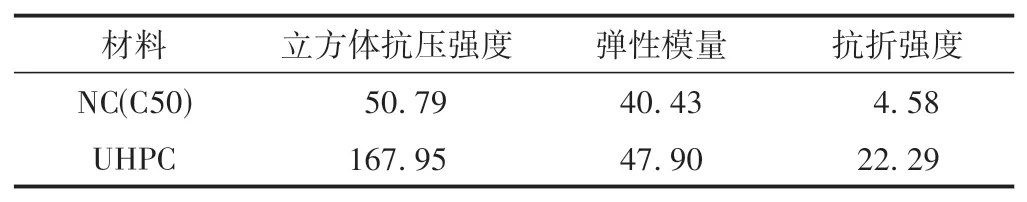

不同试件的破坏模式见图2。可知:①NN 试件试验初期在界面处产生纵向裂缝,达到极限抗剪承载力时,界面处发生脆性的剪切破坏,破坏后界面混凝土粗骨料被剪断。②UN-L试件加载过程中无明显裂缝,达到极限抗剪承载力时,界面处发生脆性剪切破坏,破坏后界面伴随少量NC 脱落特征,为完全界面破坏(A 类)。③UN-Z 试件在加载初期,混凝土外侧出现细小横向裂缝,最初抗剪承载力由UHPC-NC 之间的化学黏聚力(范德华力)和界面钢筋共同承担,直到纵向裂缝贯穿界面。达到极限抗剪承载力时,NC 基体被钢筋劈裂发生破坏,此时植筋未剪断,界面呈现延性特征,为NC劈裂破坏(B类)。

图2 试件破坏模式

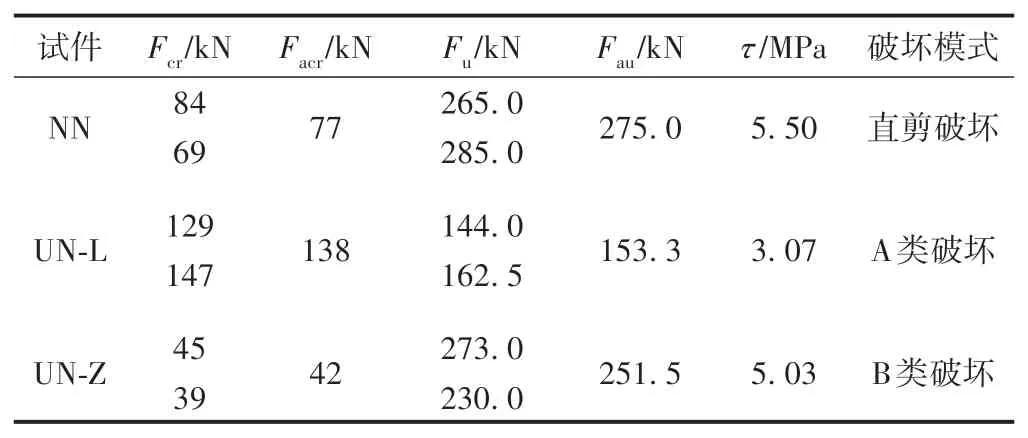

直剪试验结果见表3。可知,UN-L 试件开裂荷载远远高于UN-Z 试件,这是因为界面粗糙处理过后,增大了界面的机械咬合力,开裂荷载相应提升。UN-L试件的抗剪强度为NN 试件的55.7%,UN-Z 试件的抗剪强度为NN 试件的91.5%,UN-Z 试件的抗剪强度是UN-L试件的163.8%,说明与界面凿毛处理相比,植筋对界面抗剪强度的提升更有效。

表3 直剪试验结果

2 数值模拟

2.1 有限元模型

2.1.1 材料本构关系

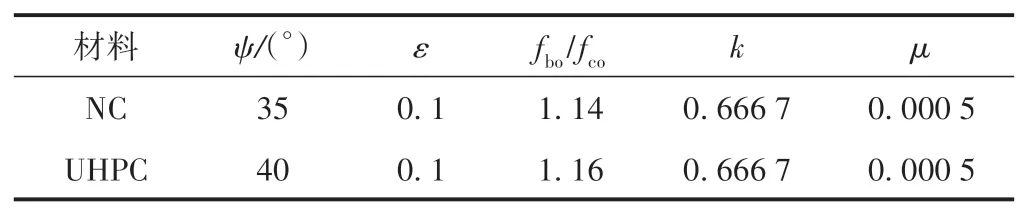

混凝土损伤塑性模型[19]基于混凝土材料在拉伸和压缩下的应力-应变关系,可以考虑材料拉压性能的差异,体现NC 和UHPC 的开裂和软化行为。本文UHPC与NC的塑性损伤相关参数见表4[20]。

表4 塑性损伤模型参数

NC 拉压本构采用GB 50010—2010《混凝土结构设计规范》[21]推荐的模型。钢垫块和钢筋(HRB400)假定为理想弹塑性体,采用双折线模型。初始弹性模量2.0 × 105MPa,屈服强度457 MPa,极限强度596 MPa,硬化系数取0.01。

UHPC 受拉本构采用张哲模型[22],在极限应变εpc前采用双线性模型拟合UHPC 材料应力(σ)-应变(ε)关系,即

式中:fct为抗拉初裂强度,根据抗折试验换算为9.04 MPa;εca为初裂应变,取221 × 10-6;εpc为极限拉应变,取765 × 10-6。

UHPC受压的应力-应变曲线方程[23]为

式中:ξ=ε/ε0,ε0= 3 500 × 10-6;n=Ec/Es,Ec为初始弹性模量,Es为峰值点的割线模量。

式(2)中上升段采用CEB-FIP(1993)的模型。

2.1.2 模型建立

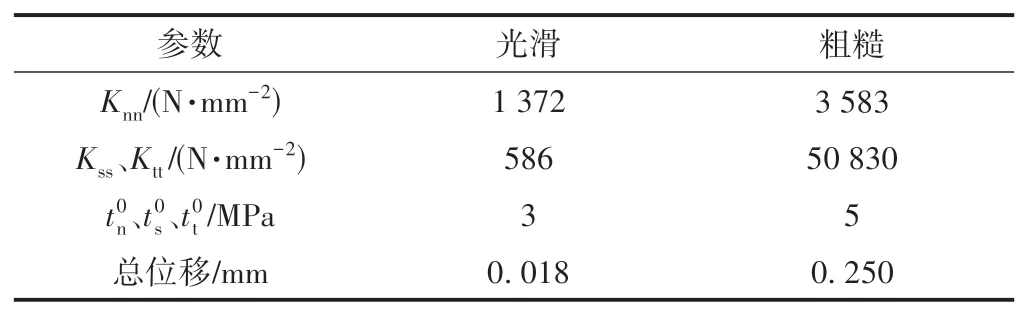

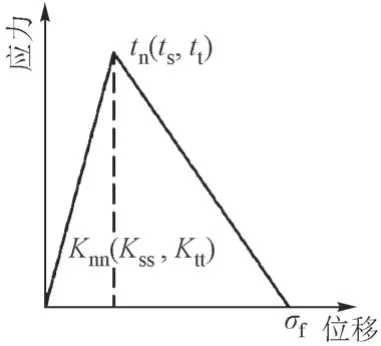

为了准确模拟UHPC-NC 界面复杂接触问题,采用ABAQUS的黏聚力模型(Cohesive Model),将复杂的破坏过程用两个面之间的“相对分离位移-力”关系表达。本文应用Cohesive单元模拟界面失效破坏。使用Cohesive单元的Traction-Separation模型模拟UHPC-NC界面,假设界面厚度为0。黏聚力本构模型为双线性本构模型,见图3。线弹性段的斜率代表黏结滑移刚度,Knn为法向刚度,Kss和Ktt为切向刚度,tn为法向的正应力,ts和tt为切向正应力,参考文献[24]结合试验值进行修正,见表5。

表5 Cohesive单元参数

图3 Traction-Separation本构模型

损伤起始标准采用Maxs Damage 最大名义应力准则,见式(3)。当损伤起始变量达到1 时,界面损伤开始,并基于位移演化应力逐渐下降。

有限元模型选择8 节点的6 面体实体单元(C3D8R 单元)模拟UHPC、NC、钢垫块,梁单元模拟界面钢筋,单元均采用映射的网格划分方法。在网格划分时,对完整的UHPC-NC 有限元模型界面进行切割,并插入零厚度的Cohesive 单元。采用T3D2 桁架单元模拟试件钢筋骨架。模型主体单元网格尺寸为10 mm,钢垫块单元网格尺寸为20 mm。

模型顶部设置参考点RP1,与钢垫块顶部耦合,竖向力按照位移加载方式加载到参考点上,将UHPC-NC主体和钢垫块之间的相互作用设置为硬接触。钢筋骨架及界面植筋内置于UHPC-NC 主体内,与混凝土结点耦合,参与变形协调。底部钢垫块采用完全约束。

2.2 计算结果

UHPC-NC 界面直剪试验结果与计算结果对比见表6。可知,与试验值相比,计算值的相对误差在0.3% ~ 4.3%,说明计算结果较为准确,由外界因素、建模协调性等原因产生的微小误差在可接受范围内。

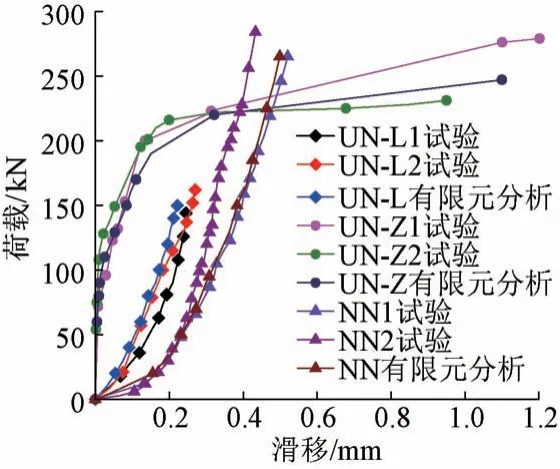

提取有限元模型中界面两侧单元的结点位移差,绘制荷载-滑移曲线,见图4。

图4 荷载-滑移曲线

由图4 可知:①加载前期NN 试件的荷载-滑移曲线呈非线性,这是由于预加载的峰值荷载仅为3 kN,导致预加载时试件未完全压实,正式加载时试件压实后刚度提升。②UN-L 试件的滑移与荷载基本呈线性关系,滑移较小,不超过0.25 mm,界面滑移增速缓慢;界面开裂不久迅速达到极限抗剪承载力,荷载-界面滑移曲线无下降段,试件发生脆性破坏;界面抗剪强度由黏结力和机械咬合力共同提供。③UN-Z 试件的最大相对滑移为1.2 mm,滑移较大。原因是试件破坏前,界面纵向裂缝几乎贯穿整个界面,界面抗剪强度由钢筋销栓作用和混凝土机械咬合力共同提供,达到极限承载力之后,界面钢筋屈服,导致试件在承载力降低的同时滑移不断增大,有效提高了界面的延性。④荷载-滑移曲线的数值分析结果与试验数结果吻合良好,说明采用有限元软件对试验进行数值模拟能较为准确地反映试验结果,在此基础上可进行扩大参数分析。

2.3 参数分析

界面植筋能有效提高UHPC-NC 界面的黏结强度,因此,以植筋试件为例,对混凝土强度、界面植筋率进行参数分析,进一步探究NC 强度和植筋率对UHPC-NC界面抗剪性能的影响。

2.3.1 NC强度

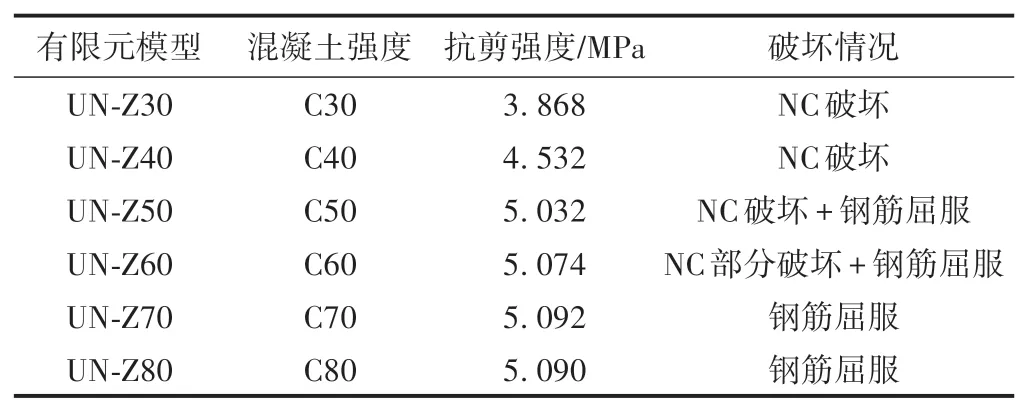

NC强度是UHPC-NC界面抗剪性能主要影响因素之一,选取C30、C40、C50、C60、C70、C80 六种强度等级的普通混凝土作为参数,界面植筋率均为1.57%,探究不同NC 强度对UHPC-NC 界面抗剪性能的影响。参考GB 50010—2010 中NC 材料特性,设计6 种有限元模型,抗剪强度见表7。可知,UN-Z30、UN-Z40试件的界面抗剪强度分别为UN-Z50 抗剪强度的76.90%、90.10%,UN-Z60、UN-Z70、UN-Z80 试件界面抗剪强度分别比UN-Z50 高0.83%、1.19%、1.15%,说明相同界面植筋下,界面抗剪强度随NC强度的增加而增加。

表7 不同NC强度下有限元模型的抗剪强度

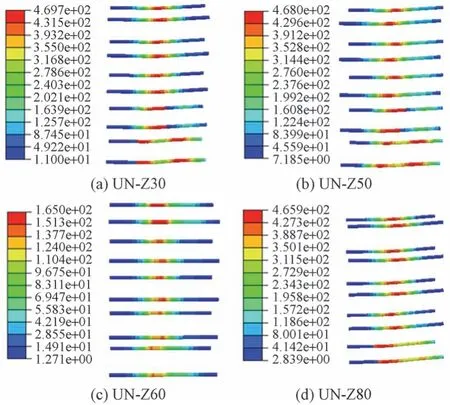

不同NC 强度有限元模型在极限承载力下NC 损伤因子和钢筋应力分别见图5和图6。可知:①在界面破坏后,UN-Z30、UN-Z40 模型因NC 劈裂破坏而破坏,此时钢筋并未屈服;②UN-Z50 模型达到极限荷载时,钢筋屈服且NC 劈裂破坏;③UN-Z60、UN-Z70、UN-Z80模型钢筋完全屈服,NC 强度越大NC 破坏程度越低。④当NC强度达到C50,混凝土劈裂破坏且钢筋屈服后UHPC-NC界面抗剪强度由界面钢筋控制。

图5 不同NC强度有限元模型在极限承载力下的NC损伤因子

图6 不同NC 强度有限元模型在极限承载力下的钢筋应力(单位:MPa)

2.3.2 植筋率

设计3 种模型研究界面植筋率对UHPC-NC 界面抗剪性能的影响,界面植筋率分别为0.94%、1.57%、2.34%,NC强度等级均为C50。界面钢筋布置见图7。

图7 界面钢筋布置(单位:mm)

不同配筋率下有限元模型的抗剪强度见表8。可知,界面抗剪强度随植筋率的总体变化趋势为先增大后减小。UN-ZJ1 试件界面抗剪强度为UN-ZJ2 试件的90.03%。与UN-ZJ2 试件相比,UN-ZJ3 试件的界面抗剪强度降低了3.75%,最佳植筋率为1.57%。最终破坏时UN-ZJ2 试件的界面钢筋完全屈服,UN-ZJ3 部分钢筋未屈服。这是因为对于配筋率过高的界面,界面钢筋的抗拔作用范围重叠,钢筋未能充分发挥作用,混凝土受力面积减小,导致承载力降低。

3 结论

1)本文试验出现了两种典型破坏形式,即完全界面破坏和NC劈裂破坏。

2)UHPC 界面凿毛处理的抗剪强度为整浇试件的55.7%,植筋试件的抗剪强度可达到整浇试件的91.5%。界面植筋显著提高了界面的承载能力。

3)植筋界面试件最大相对滑移为1.2 mm,表现出较好的延性,凿毛界面试件滑移基本不超过0.25 mm,表现为脆性破坏。界面植筋能保证界面延性。

4)混凝土强度越高,界面抗剪强度越高。混凝土强度超过C50后,UHPC-NC 界面抗剪强度由界面植筋控制,最佳植筋率为1.57%。