伺服电机齿槽转矩削弱方法研究

李峰岩 李 雪 钟成堡

(1.广东省高性能伺服系统企业重点实验室 珠海 519070;2.珠海格力电器股份有限公司 珠海 519070)

引言

随着中国制造业产业升级,自动化系统大规模应用于工业生产,市场需求大量的伺服电机应用于自动化设备的制造。而伺服电机多采用钕铁硼永磁体转子结构,不可避免的存在齿槽转矩。

齿槽转矩是永磁电机的一种固有现象,来自于永磁体与电枢齿之间的切向力,是转子全部永磁体与全部齿槽相互作用的结果[1]。

目前削弱伺服电机齿槽转矩的主要手段有:修改槽数、极数的配合;采用定子斜槽、定子齿内圆部分开辅助槽、减小槽口宽度、非等宽槽口配合等;转子斜极、优化极弧系数、采用平行充磁等[2]。其中,优化槽极配合与转子斜极易于在生产过程中实现。

本文以工业机器人用伺服电机为例,建立瞬态运动场模型并进行仿真,分析分数槽绕组方案、转子斜极方案对于削弱齿槽转矩的作用,并给出槽、极配合设计方法与最佳转子斜极角与分段数的计算方式,为伺服电机齿槽转矩优化设计提供了工程指导。

1 齿槽转矩的解析表达

齿槽转矩是电机定子未通入电流,并由外界动力带动旋转时,转子磁场与各个定子齿间的电磁作用力。假设转子被带动时,电磁力矩T作用下转动一定的角度α,次过程为机械功与转子动能的转化过程。可表达为:

式中:

Ek1—系统初态动能;

W1—初态磁能;

W2—末态磁能;

ΔEk—动能增量;

Δα—旋转角度变化量。

将齿槽转矩定义为系统磁能W相对于位置角α的负导数:

忽略电机定子铁芯磁压降,则电机内部能量约等于气隙能量,则齿槽转矩可表示为:

式中:

θ—位置角;

hm—钕铁硼磁瓦厚度;

g(θ,α)—沿有效气隙长度。

将式(3)中表达式进行傅里叶级数展开,则得到:

式中:

z—槽数;

2p—极数。

将式(5)与(6)代入式(3),可得齿槽转矩表达式为:

式中:

La—定子铁芯长度;

R1—铁芯外径;

R2—铁芯外径;

n—使nz/2p为整数的整数;

γ—z与2p的最小公倍数。

由式(7)可知,仅B的nγ次谐波分量才对齿槽转矩产生作用,可选择合理的槽数z与极数2P,增加二者最小公倍数γ的幅值来削弱齿槽转矩。则同款电机,采用12槽10极设计方案(γ=60)齿槽转矩可优于12槽8极设计方案(γ=24)。

定子斜槽或转子斜极是目前行业内比较常用的抑制齿槽转矩的手段,定子斜槽,工艺复杂,单片斜极磁瓦价格比较昂贵。故多段式方形磁瓦斜极结构,是目前比较适合作为大规模推广生产的设计方案[3]。

由式(7)中γ=LCM(z,2p)可知,理论最佳斜极角deg应为[4]:

式中:

p—极对数;

z—槽数。

分段数,一般可选取3~5段,超过5段后,生产难度与成本明显增加,但效果并不凸显。且选取分段数时,排除γ的约数为宜[5]。

2 有限元仿真验证

2.1 槽、极配合对齿槽转矩的影响

为了验证合理的槽、极配合可有效抑制齿槽转矩,而精确控制斜极角度可进一步起到削弱齿槽转矩的作用,可进行有限元建模与仿真。

以工业机器人用伺服电机为例,绕组并联支路数取2,此项设置对齿槽转矩仿真并无影响。分别仿真其12槽8极方案与12槽10极方案的齿槽转矩,并对比仿真结果,验证槽、极配合对齿槽转矩的抑制效果。由于有限元法仿真,各结构与材料属性均为理想模型,故仿真值仅包括电磁因素所产生的齿槽转矩,而非生产实测中的齿槽转矩+机械转矩波动,导致仿真齿槽转矩绝对数值小于实测值。不过这并不妨碍我们以仿真值为标准,对各方案进行验证。

根据此型电机设计结构,对其进行有限元建模。绘图完毕后,导入中并赋予各零件材料属性。将必要仿真设置做出相应的规定后,即完成12槽8极模型与12槽10电机模型的建立。12槽8极模型如图1所示。

图1 12槽8极模型

此两种设计方案,定子内径、转子外径、叠高等参数全部相同,建模过程设置的材料属性等也全部相同。即可排除不同方案与模型间,除槽、极配合外,其他可能影响齿槽转矩的因素。模型均设置转速为1 deg/sec,即每秒转动1 °。12槽8极方案/12槽10极方案,仿真波形分别如图2、3所示。

图2 12槽8极方案齿槽转矩

由图3可知,波形在X轴上下规律波动,即仿真电磁力与转动方向呈同向-反向-同向间波动。由图4可知,12槽10机齿槽转矩波形幅值受到抑制,波动峰-峰值明显减弱,且波形峰值同样出现跌落。仿真结果见表1。

表1 槽极配合仿真结果

图3 12槽10极方案齿槽转矩

图4 12槽8极3段15 °斜极齿槽转矩

采用12槽10极方案可将齿槽转矩削弱32.5 %,效果明显。

2.2 转子斜极分段数对齿槽转矩的影响

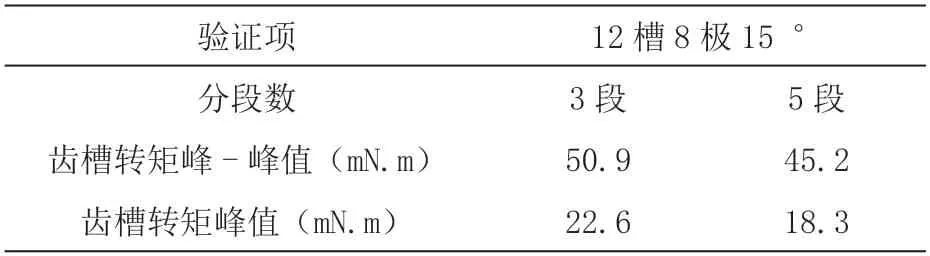

采用相同模型,进行转子分段设置。首先针对12槽8极方案,进行仿真验证。根据本文1.3所述,12槽8极对应最佳斜极角应为2π/γ,即为15 °。将转子斜极角度统一设为15 °,分别将模型转子分段数设置为3段与5段,仿真得到其齿槽转矩波形如图4、5所示。

对比图5、6结果可知,5段斜极齿槽转矩相对于3段斜极有进一步的降低,波形峰-峰值与最大值均有所下降。仿真结果见表2。

表2 12槽8极15 °分段仿真结果

图5 12槽8极5段15 °斜极齿槽转矩

同样设置12槽10极模型,采用15 °斜极方式,分别仿真3段斜极与5段斜极,所得仿真波形如图6、7所示。

图6 12槽10极3段15 °斜极齿槽转矩

图7 12槽10极5段15 °斜极齿槽转矩

仿真结果见表3。

表3 12槽10极15 °分段仿真结果

对比表1与表2、表3仿真结果可知,采用斜极方式,选取合适的斜极角度与分段数,可有效抑制齿槽转矩幅值。根据仿真结果对比,12槽8极方案采用5段15 °斜极结构,其齿槽转矩仅相当于无斜极方案齿槽转矩的26.1 %,12槽8极方案为40.6 %。齿槽转矩抑制效果明显。而采用3段斜极同样可抑制齿槽转矩,仅从抑制效果可知5段斜极效果更佳。

2.3 转子斜极角度对齿槽转矩的影响

根据前文的仿真结果,可知在无转子斜极结构的条件下,12槽10极方案齿槽转矩低于12槽8极方案。但经过3段、5段15°斜极优化后,12槽8极方案齿槽转矩反而优于12槽10极,这是由于仿真时斜极角度设定为15°,为12槽8极方案所对应的最佳斜极角。而12槽10极方案对应最佳斜极角为2π/γ,即为6 °。接下来,可再对12槽10极模型,仿真其3段、5段6 °斜极结构齿槽转矩结果,以便验证其最佳斜极角度。

12槽10极模型,3段、5段6 °斜极结构齿槽转矩仿真波形如图8、9所示。

图8 12槽10极3段6 °斜极齿槽转矩

图9 12槽10极5段6 °斜极齿槽转矩

仿真结果见表4。

表4 12槽10极6 °分段仿真结果

由表3与表4可知,12槽10极方案分别对比3段斜极与5段斜极,采用6 °斜极角时,齿槽转矩均优于15 °斜极角仿真结果,验证了根据最佳斜极角度选取公式进行方案设计,可以得到更优齿槽转矩。

3 结论

本文对伺服电机建立了瞬态运动场模型并进行了齿槽转矩仿真分析,得到了最优槽极配合、最佳转子分段数及最佳斜极角度的设计方法。同时,仿真结果表明增加槽数与极数二者的最小公倍数,采用转子分段数为5,角度为2π/γ的斜极结构,可有效削弱齿槽转矩。