台式烤箱底部发热管结构对温度场均匀性影响的研究

丁泺火 段聪聪

(珠海格力电器股份有限公司 珠海 519070)

引言

烤箱产品是上个世纪八十年代从国外引进的西式肉制品加工设备,随着国内经济的快速发展以及人民生活水平日渐提高,人们对于生活品质的要求也越来越高,台式烤箱产品作为消费升级的典型产品逐步普及到千家万户。多功能、高品质是消费者对烤箱产品的主要需求,而烤箱产品温度的均匀性是衡量其性能的重要指标,是保证食品加工优劣的基础。食品烧烤或烘焙效果的好坏,除了个人手法的差异外,烤箱本身的性能对烹饪结果影响最大。很多研究者相继在提高烤箱温度均匀性等方面做了大量研究工作[1-5]。

根据传热学可知,热传导、热对流和热辐射是热量传递的三种基本方式。热传导是指热量从物体温度较高部分传递到温度较低部分的方式,热对流是指不同温度的流体粒子运动的热量传递,热辐射是物体由于具有温度而辐射电磁波的现象[6]。烤箱内部的传热方式主要为对流换热和辐射换热,常见只有上、下发热管的台式烤箱,其主要通过发热管辐射热量来烘烤食物。

通常,研究者会通过改变烤箱顶部开孔位置、开孔大小和数量、热风扇风速、热风扇挡板结构、热风扇位置、加热管位置,使用双风扇对流等来对烤箱内部温度场进行数值模拟研究,得到相对最优的改造方案,提升烤箱内部温度场均匀性。本研究通过模拟仿真,探讨台式烤箱底部发热管对温度场均匀性的影响。从改变底部发热管形状及底部发热管管间距两方面来定量分析台式烤箱底部发热管结构对内部温度场均匀性的影响。

1 底部发热管形状对温度场均匀性的影响分析

1.1 方案描述

在前期研究中,发现降低下发热管功率能够改善温度场均匀性。由于功率降低,热流密度也下降,故猜测温度场均匀性可能与底部发热管热流密度有关,因此设计了如下几组形状的发热管(见表1)。几组方案的发热管面积不同,使得在底部发热管功率不变的情况下热流密度不同。本研究仅改变下发热管的形状、面积,其余结构、边界条件和计算方法均不变。上、下发热管功率分别为800 W、700 W。

表1 底部发热管形状方案

1.2 结果分析

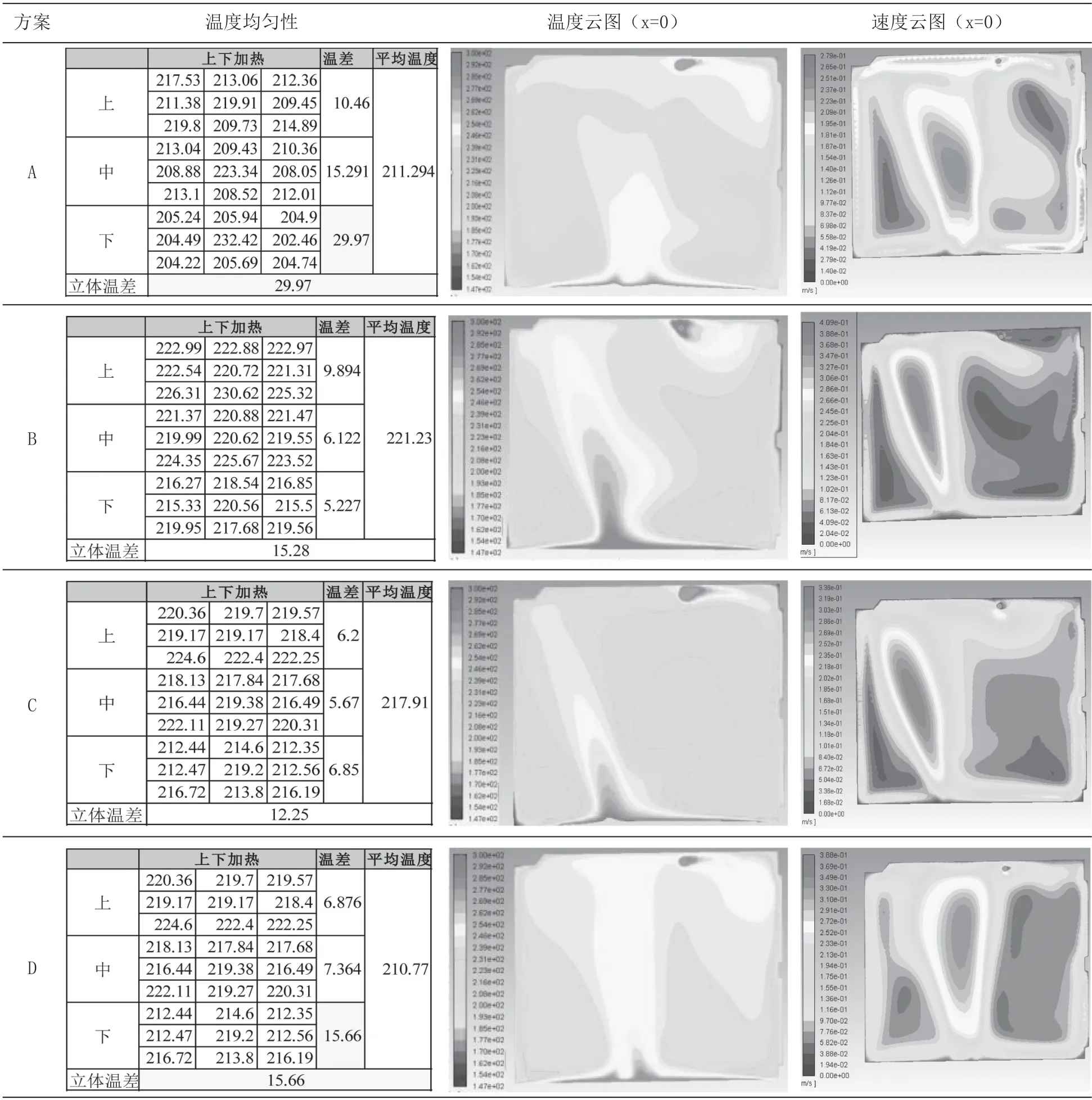

表2为方案A-D烤箱内各测点温度模拟值及模拟云图,从表中可以看出方案B、C、D的上、中、下层各测点的温度更加接近,即温度均匀性均优于原始方案(方案A)。其中方案B和C各测点的温度均匀性好于方案D。方案A和D的下层温差较大,等于内胆的立体温差(各测点温度最大值与最小值的差值)。方案B和C的各层温差均较小,且平均温度高于方案A和D。

表2 温度均匀性和温度场云图

综上所述,当上、下发热管功率接近时,方案B和C各测点的温度场均匀性较好。可认为将管连接处由半圆形连接改为直角弯连接,有利于改善温度场均匀性。

2 底部发热管管间距对温度场均匀性的影响分析

2.1 方案描述

由表2分析可知,当上、下发热管功率接近时,方案B和方案C的温度场均匀性较好。其中方案B和方案C发热管面积相同、纵向发热管间距a和横向发热管间距b(a和b均为管心之间的距离)不同,最终温度场均匀性不同,图1为下发热管结构图。因此在发热管面积相同的情况下,通过改变纵向发热管间距a和横向发热管间距b来设计多种发热管,进而研究各发热管的温度场均匀性。通过DOE全析因子设计,共形成16组方案,见表3。各方案除下发热管结构改变外,其余参数设置均相同。

图1 下发热管结构图

表3 管间距方案

其中,上、下发热管功率分别为800 W、700 W。原方案(方案11)下发热管的间距为a=95,b=54。

表4为16种方案各测点温度模拟值,从表中可以看出当b不变,减小a到35时,温差明显增大,且平均温度降低,可认为a=35时不利于温度场均匀性,因此排除此间距(a=35);当a=125时,温差(a=125,b=54)基本与原间距(a=95,b=54)时相同;且当b改变时,多数方案的温差仍旧没有明显改善,甚至变差,因此不选用该间距(a=125)。对比b=68时(较原间距增大),a相同时的方案,温差基本不变甚至变差,因此不建议选用该间距;当b=26时,各方案的温差基本较b=54时有所减小;b=40时,除去当a=65时温差增大外,其余三组方案均降低(与原方案相比),可认为b=40的间距效果较好。故优选b=26时的方案,其次为b=40的间距。从立体温差与平均温度的角度分析,效果较好的有方案10(a=95,b=40);方案5(a=65,b=26)。

表4 各方案测点温度分布

为更直观的对比各方案的数据,将各方案的立体温差与平均温度的汇总如表5,方案5及方案10为较优方案。

表5 各方案仿真结果汇总

2.2 神经网络分析

1)影响因素

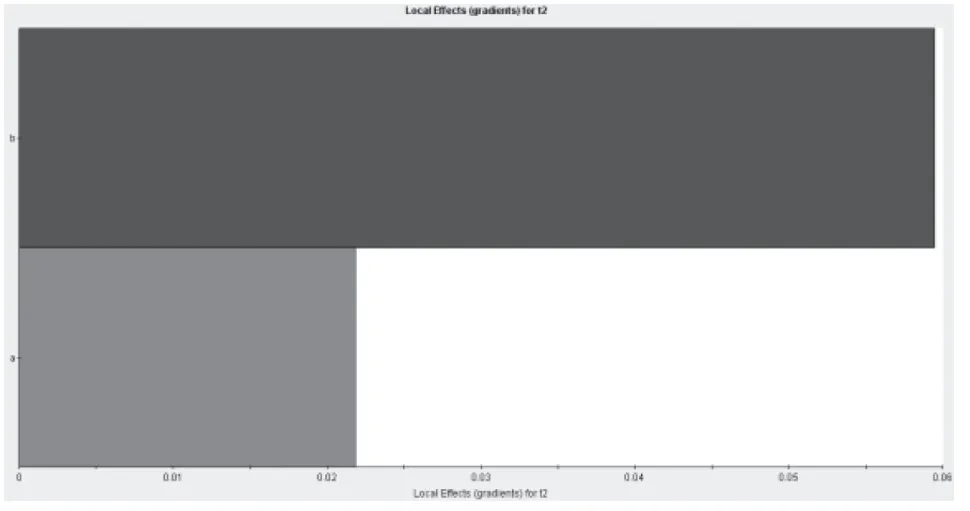

由图2、图3可知,b值(上部区域)对立体温差和平均温度的影响均最大。

图2 各因素对立体温差的影响

图3 各因素对平均温度的影响

2)多岛遗传算法(全局优化算法)

算法的各项系数见表6。

表6 算法的各项系数

3)结果

将最小立体温差值以及最高平均温度值作为目标值进行寻优,二者的权重相同,得到最优值a为64.175;b为26.71,与方案5(a=65,b=26)相近,可认为最优值为a=65;b=26。

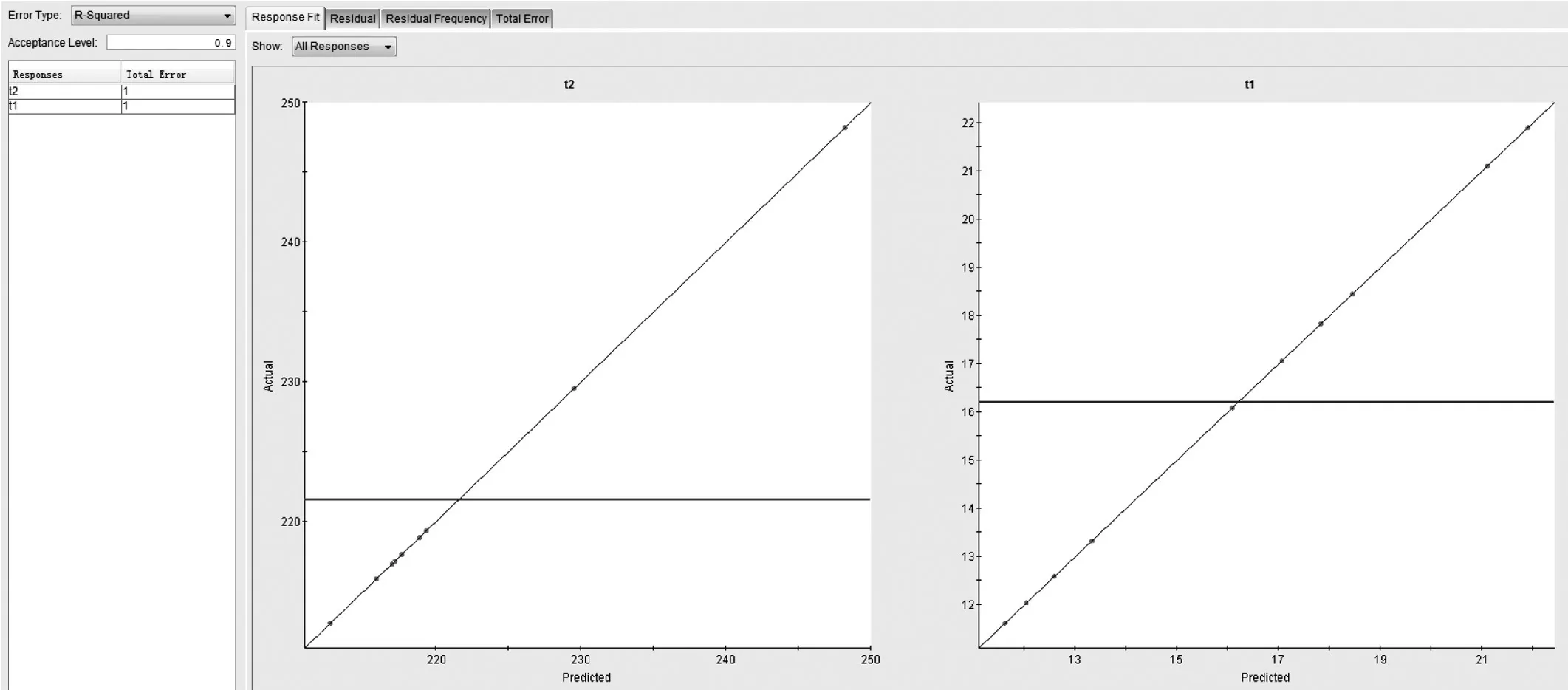

4)可信度分析

如图4所示,可认为分析结果的可信度较高,结果可信。

图4 可信度

2.3 结论

1)将管连接处由半圆弧连接改为直角弯连接,有利于改善温度场均匀性,建议采用如图1所示的发热管形状。

2)通过DOE全析因子分析,得到温度场均匀性较好的管间距为(a=94,b=40)和(a=65,b=26);通过神经网络分析得到的最优值为(a=65,b=26)。因此,综合来看,建议可优先选择a=65,b=26的方案,其次可选择a=95,b=40的方案(a和b均为管心之间的距离)。

3 结束语

烤箱产品的设计中,温度场均匀性设计是最为关键的环节,这决定了食物烘焙的最终效果,体现了产品的性能水平及整机设计水平。而在实际的开发过程当中,仅仅依靠对样机不断的进行试验测试来匹配温度场均匀性这种方法已经无法满足当前产品设计开发的需求,同时大量的试验势必会造成开发成本的提高以及开发效率缓慢。因此在产品设计当中,借助一定的模拟仿真手段来实现热设计是非常有必要的。

在实际的热设计过程中,一方面是加热核心部件的最优化设计,包括加热管布局、加热功率分配等;另一方面是根据腔体的大小及结构来设计与之相匹配的加热系统,包括加热管数量设置、加热管位置设置、加热逻辑设置、加热风扇辅助等。这两方面的工作无疑都需要工程师们提前研究和模拟仿真,以便快速、高效、准确的完成产品设计,达到预期的设计目标。