基于欧标低温平衡环境型房间量热计

刘贵权 刘 旭

(中国电器科学研究院股份有限公司 广州 510300)

引言

为应对全球气候变化的挑战,空调器行业全面提升产品能效要求,2012年欧盟发布了新的季节能效检测标准[1],要求采用平衡环境型房间量热计(简称量热计)进行空调器季节能效的检测。由于常规量热计采用水作为冷源,所以一直以来都只能进行0 ℃以上的工况试验[2,3]。欧标要求进行负温工况的制热试验,因此采用水做冷源的方式就必须改变。另外欧标要求用量热计进行空调季节能效测试,该测试过程试验空调器处于开/停的非稳态运行模式,而量热计采用冷热平衡的原理,达到冷热平衡过程时间长,非稳态测试造成工况波动大,测试准确性低,重复性差[4,5]。最后,欧标对变频空调器的最小制冷量、中间额定制冷能力及25 % 额定制冷能力的测量要求,也是行业中已有量热计试验室无法满足的[1]。

国内外市场急需一种满足欧盟标准测试要求的低温平衡环境型量热计。中国同样重视空调器能效的提升,相关标准不断修订,要求越来越严格,2020年7月1日起实施了被行业称为史上最严的能效标准,随着市场准入标准不断变化,空调器能效检测的需求也在不断变化。因此,我国自主研发一台新型的量热计迫在眉睫。

1 工作原理与设计方法

1.1 房间型量热计法的测试原理

房间型量热计的基本原理是热平衡法。而热平衡法就是在稳定的工况条件下,在达到热平衡状态时,投入到密闭、隔热的房间型量热计中的总能量即吸收热量等于空调器的的总制冷能力。而制热能力就是反过来,从密闭、隔热的房间型量热计中带走的总能量等于空调器的总制热能力。

1)根据标准给出的房间热平衡法测量空调器制冷量的计算方法[8]:

室内侧空调器总制冷量计算公式为:

式中:

φtic—内侧总制冷量,W;

∑Pr—内侧总输入功率,W;

hw1—加湿蒸汽焓值,kj/kg;

hw2—空调器凝水焓值,kj/kg;

Wr—空调器内的凝结水量,g/s;

φ1P—内侧中隔墙漏热量,W;

φ1r—内侧其余五面墙漏热量,W。

室外侧空调器总制冷量计算公式为:

式中:

φtco—外侧总制冷量,W;

φc—外侧冷却盘管带走的热量,W;

∑Po—外侧总输入功率,W;

∑Pt—空调器总输入功率,W;

hw3—外侧空调柜冷凝水焓值,kj/kg;

φ′1P—外侧中隔墙漏热量,W;

φ1r—外侧其余五面墙漏热量,W。

2)根据标准给出的房间热平衡法测量热泵制热量的计算方法[8]:

室内侧热泵制热量计算公式为:

式中:

φhi—内侧热泵制热量,W;

φ1ci—内侧空调柜盘管带走的热量,W;

φt—内侧中隔墙漏热量,W;

φ1i—侧其余五面墙漏热量,W;

Pi—内侧总输入功率,W。

室外侧热泵制热量计算公式为:

式中:

φho—外侧热泵制热量,W;

Po—外侧总输入功率,W;

Pt—空调器总输入功率,W;

qwo—进入外侧隔室水的质量流量,g/s;

hw4—进入外侧水的焓值,kj/kg;

hw5—外侧凝结水焓值,kj/kg;

φ′t—外侧中隔墙漏热量,W;

φ1oo—外侧其余五面墙漏热量,W。

1.2 非稳态控制原理

根据欧盟最新标准对非稳态工况能力测试的要求,对不同的非稳态工况分别采用多组不同的PID控制方式进行温湿度调节,同时该工况下根据被测机能力负荷采用动态热负荷投入或切除的方式,以解决非稳态试验过程的工况波动,缩短工况稳定的时间[9]。

1.3 小负荷能力测试原理

采用高精度传感器及冷媒测量机构,实时在线精确测量冷媒的温度、压力及流量,测试软件通过量热计法不确定度的分析,减少不确定度影响的因素,优化控制工况设备投入比例,提高冷媒换热器制冷量的测量精度,实现小负荷能力测试[10]。

1.4 试验室本体及气流组织设计

项目研制的低温平衡环境型房间量热计试主要用于检测房间空调器的性能及各项参数,本项目主要研究量热计0 ℃以下低温工况的稳定性和测试精度的实现方法,针对变频空调机,研究准确测量低频率、小负荷下的能力测试的技术措施和解决欧盟标准空调季节能效非稳态测试时工况波动大,能力测试准确性低,重复性差的控制方案和测量方法等。根据标准要求[11],试验室主要包含内外侧套间和内外侧隔室两个嵌套的房间。房间选用双面彩钢硬质聚氨酯库板组合而成,套间送风方式采用顶部风道送风,隔室与套间之间的底部风道回风。隔室内侧房间为满足样机除霜性能试验条件,采用孔板下送上回的送回风方式[12-13]。隔室外侧房间为达到除湿试验条件,其送回风的位置则与室内侧相反,采用孔板上送下回的方式[14]。房间的送风系统示意图如图1所示。

图1 量热计分布图

1.5 房间负荷的计算

根据EN 14825标准中不同的试验工况要求,核算出内外侧所需最大的冷热负荷。房间负荷公式Qj为[15-17]:

式中:

Qj—房间负荷;

Q1—外围结构传热;

Q2—冷桥损失;

Q3—风机发热;

Q4—照明发热;

Q5—窗户热损失;

Q6—被测机制冷(热)量;

Q7—最小加热量(调节方式需要);

Q8—加湿热负荷。

根据上述公式,可核算出房间所需的最大冷热负荷,见表1。

表1 房间负荷核算表

2 研究内容与方案制定

2.1 负温工况系统

本项目采用直接蒸发压缩制冷循环作为低温冷媒流量系统,冷媒蒸发器替换常规量热计外侧的表冷器盘管,以满足低温工况要求[18]。制冷系统内配置冷媒质量流量计、冷媒压力测试装置和温度测量装置,测试蒸发器在隔室的换热能力,计算出空调器内、外侧能力值。经过试验验证及实际应用验证,采用低温冷媒流量系统,系统稳定性、可靠性更高,操作维护更加便捷,使用成本降低,便于实施智能控制方案。

2.2 低温冷媒系统制冷剂选择

室外侧需满足最低温度-25 ℃的低温环境工况,因此冷媒系统需要选择中低温型制冷剂[19]。该方案选择了R404A作为制冷剂,基于该制冷剂已在多套试验室制冷系统中长期稳定运行。

2.3 冷冻机组选型

根据表1房间负荷核算表,由于负荷计算过程中已附加了1.3的安全系数,冷冻机组冷量配置匹配不再加安全系数[20]。内侧套间采用一台变频压缩机、内侧隔室冷冻水系统选用一台变频压缩机,外侧套间选用一台变频压缩机和一台定频压缩机,外侧隔室冷媒系统选择一台变频压缩机,冷冻机组选型见表2。

表2 冷冻机组选型表

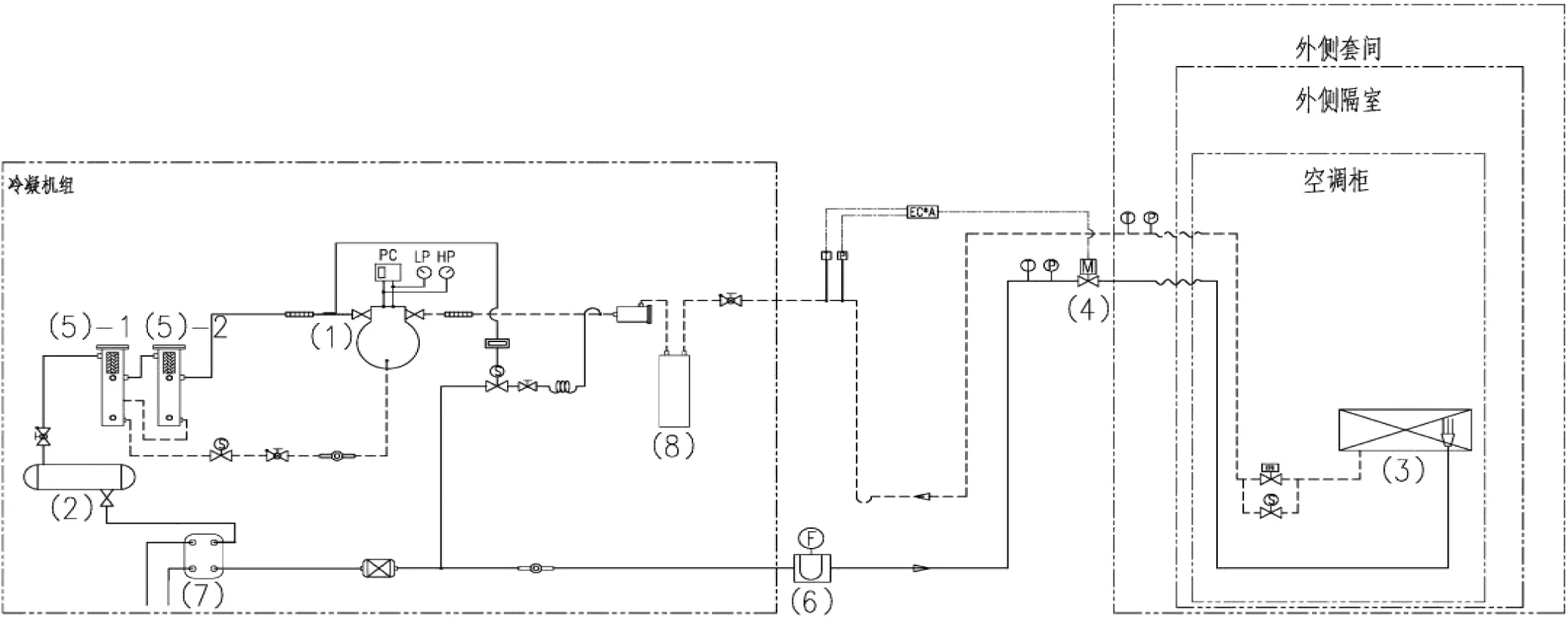

2.4 低温冷媒流量测量系统设计

低温冷媒流量测量系统关键部件包括:半封闭压缩机、换热器器、水冷式冷凝器、电子膨胀阀、高效油分离器、流量计、过冷度控制装置、气液分离器、干燥过滤器、吸气干燥过滤器、蒸发压力调节器、液喷阀、电磁阀等。系统原理图如图2所示。

图2 冷冻机组系统图

本制冷循环系统的制冷剂气体经压缩机(1)压缩为高压气体,流入双级高效油分离器(5)-1、(5)-2,将制冷剂和冷冻机油分离,制冷剂经过冷凝器(2)冷凝后进入过冷度控制装置(7),维持足够的过冷度以保证冷媒侧能力计算的准确性,然后进入冷媒流量计(6)后再流入电子膨胀阀(4)节流,节流后制冷剂进入房间蒸发器(3)换热,对房间进行冷却降温,以达到所设定的工况。制冷剂经过气液分离器(8)再回到压缩机,即1→5→2→7→6→4→8→1,系统的制冷量由此循环获得。

3 技术难题与解决措施

3.1 解决低温工况的稳定性和测试精度的要求

由于冷媒系统内的含油率会影响冷媒能力测试的准确性,为此采用高效过滤油分离器,降低系统的含油率,系统采用双级高效油分离器,并以电磁阀辅助控制实现连续回油,油分离效率可达到99.995 %,提高了能力测试的准确性。各项指标均能满足欧盟最新标准的要求。

热平衡冷媒系统采用通过测试系统高精度质量流量和盘管进出口焓值可以计算出冷媒系统在盘管的换热量:

外侧盘管能力=外侧冷媒质量流量/3 600*(出口焓值-进口焓值)*1 000。

测试中发现由于冷媒特性,在外侧温度(20~60)℃时盘管能力偏低,(-25~0)℃时盘管能力偏高,但其具有较好的测试稳定性和一致性。试验得出R404A冷媒偏差线性较好,且在1 %以内,通过试验校核,最终得到稳态测试平衡比小于等于4 %,非稳态测试平衡比小于等于5 %,均能满足欧盟最新标准要求。

3.2 满足高精度、高稳定性地测量低频率小负荷下的能力值

采用低温冷媒流量测量系统时,为了提高小负荷能力测试的精度,将对换热能力计算影响较大的铂电阻由以往采用的A级(精度±0.15)升级为1/10B级(精度±0.03),开发了检修方便、测量精度高的冷媒冷媒温度测量结构,降低进出口温度测量偏差;选用高精度冷媒质量流量计;降低风机发热量;同时根据对量热计法试验室能力测试不确定度的分析,在进行小负荷能力测试时,工况设备的选择匹配也至关重要,在满足测试工况的前提下通过变频技术和电子膨胀阀调节,尽量降低环境工况机组的能力,也就相应降低了房间总功率的投入量,从而减少因测量误差引起的能力偏差。

3.3 研制出满足最新标准测试要求的控制软件

根据欧标EN14511对非稳态工况测试要求,主要包括除霜工况和通断工况,不同工况根据现场调试分别采用了多组组不同的PID控制方式进行温湿度调节,同时该工况下根据被测机能力负荷采用动态热负荷预投入或预切除的方式,以解决非稳态试验过程的工况波动,缩短工况稳定的时间。

软件程序增加了除霜、通断能力测试和季节能效比测试的流程和相关计算方法。非稳态测试时软件计算依据能量守恒定律,内侧和外侧分别投入到房间内用于抵消被测机释放的冷、热量的总能量,在工况稳定后最终将趋于一致,因此在非稳态测试的过程中需将所有参与能力计算的中间过程参数进行积分计算,最终工况稳定后计算出内外侧被测机的总能量,两者的平衡比小于5 %,能量与试验时间的比值即为被测机的最终能力。

4 关键技术与创新点

本项目基于直接蒸发制冷系统,研究实时控制制冷系统的过冷度和过热度,智能动态调节系统制冷量,精确控制、测量制冷剂的温度、压力及流量的方法。通过对低温冷媒流量系统冷热负荷实时动态监控,分析模拟计算所需制冷量,实现不同工况条件下冷凝机组冷量自动控制。通过量热计法测量不确定度的分析,细调工况设备投入比例,解决冷凝机组过冷度、过热度难稳定控制的问题,实现冷媒换热器制冷量准确测量,实现工况设备自动控制。实现室外侧0 ℃以下能力测试,实现变频小功率能力测试。已实现(-25~55)℃范围内的工况稳定,实现全工况范围内空调器性能的准确测量,属国内首创。

5 结论

本项目研制的符合最新欧盟标准要求的平衡型房间量热计硬件设备和计算软件,充分满足国内空调器生产企业和认证检测企业对符合欧盟标准新型量热计的需求,有效解决了家用空调器行业的重大关键问题,为推动空调器企业突破欧盟的技术壁垒发挥了重要作用。同时,本项目的实施,对空调器检测领域智能技术的发展及应用具有较大的推动作用。本项目的建设是行业发展的趋势,符合我国高质量发展的要求。

经过持续的系列关键技术研究,形成了相对成熟的技术方案。产品中应用智能化技术,提高了产品性能、简化了操作,但试验室运行智能化管理还有完善空间,今后将结合公司的试验室信息化管理系统、检测云平台继续开展智能化技术的研究及应用,实现远程维护、故障诊断等功能。