内河沉管隧道工厂化预制关键施工技术

胡钟敏 肖志豪

(1 广东省市政行业协会;2 广州有林投资管理有限公司)

0 引言

内河沉管隧道预制场地传统方法普遍采用固定干坞,而固定干坞占地面积大、挖填方量大、环保相对较差、工期相对较长;与城市中心区用地紧张、环保要求高、建设工期紧的矛盾日益明显。沉管隧道管节工厂化预制具有生产效率高、预制质量好、环境影响小等优点,相比于传统固定干坞在城市中心区沉管隧道建设中有诸多优势。如何将工厂化预制技术移植并优化改良使其适用于规模相对较小的内河沉管隧道是尚待研究的问题,也具有明显的研究意义。

1 工程概况

鱼珠隧道是目前广东省最长的内河沉管隧道,是广州市重点工程。项目南起海珠区新港东路,采用沉管隧道下穿珠江与北帝沙岛,向北下穿黄埔大道后接地,工程隧道段长2.404km(沉管隧道长935m)。

沉管预制工厂各功能区之间的施工空间管节不移动时,用1580×50mm钢板和1915×5mm钢板封堵移动台车轨道缝隙(移动式拆除),钢筋绑扎区和管节浇筑区施工时用通长1580×50mm 钢板封堵,钢筋笼及管节移动时钢板随移动台车移动,移动顺序为:钢筋加工区→管节浇筑区→舾装区→钢板拆除运至钢筋绑扎区生产下一个管节。

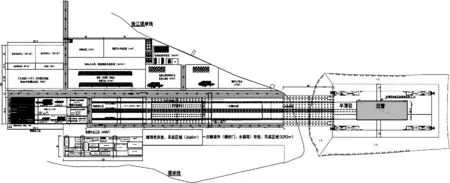

2 沉管预制工厂布置

沉管预制工厂位于北帝沙岛东部,成“一”字型布置,如图1 所示。设1 条生产线,为满足预制和舾装要求,平面尺寸为360.4×44.6m,分为钢筋加工区、钢筋绑扎区、管节浇筑区、一次舾装区(A、B 两个区),并设置一座钢筋混凝土栈桥供半潜驳停靠和沉管上驳,沉管预制场地功能区占地22716m2。

图1 预制工厂平面布置图

3 关键工序施工技术

3.1 沉管预制工厂施工流程

沉管预制工厂采用纵向一字型流水式生产线布置,如图1 从左往右(沿沉管管节纵向方向)依次布置为一个钢筋绑扎区、一个管节浇筑区、两个一次舾装区(依次为一次舾装A 区和一次舾装B 区)作为本项目的预制流水作业区域,每个分区长度与管节的长度相匹配,分区之间设有施工作业空间。各分区衔接紧密,能实现多个工作面同步作业,进一步提升空间利用率,利于移动液压小车、模板系统等设备的衔接使用。四个区域之间结构紧凑,占地面积比传统干坞及现有工厂化预制面积小,有利于场地有限的地方布置预制工厂,降低对周边环境的影响。

3.2 钢筋绑扎及防水底板施工

在钢筋绑扎区分区流水进行沉管管节防水底板焊接,之后绑扎该节沉管管节钢筋笼,钢筋笼由底板钢筋、侧墙钢筋及中隔墙钢筋构成,均沿沉管管节通长布置,在绑扎时沿沉管管节纵向按照间距为1.5m 分别安装用于支撑固定钢筋和控制沉管管节钢筋笼移动变形的加强骨架。

底部钢筋采用锯齿形钢板进行定位,侧墙钢筋采用移动式钢筋绑扎支架进行绑扎和定位,中隔墙钢筋采用内部支架进行绑扎和定位。

沉管管节钢筋笼绑扎后,在沉管管节钢筋笼的下方布置6~8 列带有滚轮的钢筋笼移动台车,与纵向布置的多列液压移动小车一起用于将沉管管节钢筋笼自所述钢筋绑扎区移送至所述管节浇筑区。液压移动小车的数量和编组列数根据沉管管节的总重量和沉管管节受力变形曲线确定,所有液压移动小车顶起的总重量是沉管管节总重量的1.4~2倍。

3.3 全断面预制模板体系

在一次舾装区进行自动化液压整体预制沉管模板系统中行车道内模系统、中廊道内模系统及外模系统的拼装,行车道内模系统和中廊道内模系统均包含内侧模板、内模桁架、内模行走台车、行走轨道及轨道支撑系统;外模系统包含外侧模板、外模桁架、外模行走台车、侧撑杆、抗倾覆螺杆和横移油缸,内侧模板和外侧模板的面板采用不锈钢复合面板。

行车道内模系统和中廊道内模系统与沉管管节长度相同,外模系统与沉管的一个浇筑段的长度相同。内模结构示意图见图2。

图2 内模结构示意图

一次舾装件包括:外部与内部,管节外部:GINA 橡胶止水带、吊点、拉合座、系缆柱、端封门人孔封墙、GINA橡胶止水带保护装置、现浇管顶防锚层及护边块、第一节人孔钢护筒(高度不小于2.5m)。

管节内部:压载水箱、进气管和进、排水管路系统、管内临时照明系统、管内临时通风系统、水箱顶部施工走道。

将钢筋绑扎区内的绑扎完成的沉管管节钢筋笼移送至管节浇筑区,在钢筋绑扎区开始新一节沉管管节防水底板焊接及顶部钢筋的绑扎。顶板钢筋的纵向钢筋沿沉管管节通长布置,浇筑段是在沉管管节纵向方向上按照17~24m 长度划分,在沉管管节浇筑段之间的施工缝采用双十字钢板封堵,所述底板钢筋、侧墙钢筋、中隔墙钢筋和顶板钢筋的纵向钢筋从双十字钢板的留孔中穿过,在双十字钢板最外侧钢板上安装可重复注浆管。

3.4 全断面混凝土浇筑

将拼装完毕的行车道内模系统、中廊道内模系统及外模系统通过行走轨道从一次舾装区一侧送入管节浇筑区内的沉管管节钢筋笼内,并完成安装。

在行车道内模系统、中廊道内模系统上采用锯齿形钢板从靠近一次舾装区往靠近钢筋绑扎区方向按照浇筑段长度分段依次进行顶板钢筋绑扎;顶板钢筋分段绑扎完成后,从靠近一次舾装区往靠近钢筋绑扎区方向采用全断面分浇筑段依次顺序浇筑混凝土直至完成该沉管管节的混凝土浇筑。

混凝土采用全断面分段顺序浇筑工艺,每个管节分4 个浇筑段,按照先底板,再中隔墙、侧墙及顶板顺序进行浇筑,通过拖泵+布料机分五个区域进行分层浇筑,每个区域分层厚度控制在30cm~40cm,底板采用行车道内2 台布料机浇筑,侧墙及顶板采用4 台外侧布料机从预留串筒自上而下落料浇筑。全断面混凝土浇筑示意图见图3。

图3 全断面混凝土浇筑示意图

3.5 二次舾装,支撑体系转换

沉管管节养护达到强度后,通过纵向布置的液压移动小车中的千斤顶将该节沉管管节顶起找平后,将所述沉管管节从管节浇筑区移送至二次舾装区,该舾装区的液压无源支撑抬升,将所述沉管管节顶起稳定后,液压移动小车中的千斤顶同时下落脱离该节沉管管节,完成支撑体系转换,液压无源支撑包括位于底板混凝土支墩上的扁平液压千斤顶,所述扁平液压千斤顶的上方设有橡胶支座。

二次舾装主要内容包含:混凝土防锚层、测量塔、其余人孔钢护筒、沉放驳等,管节二次舾装分阶段进行,其中混凝土防锚层在下潜区域二次起浮进行施工。

3.6 管节预制流水施工

将钢筋绑扎区内的绑扎完成的沉管管节钢筋笼移送至管节浇筑区;在钢筋绑扎区开始新一节沉管管节防水底板焊接及钢筋笼的绑扎。

绑扎完成后转移至另外一个一次舾装区的养护后的沉管管节的混凝土强度达到设计要求后,拆除行车道内模系统、中廊道内模系统及外模系统;此时沉管预制厂内所有施工区域均被沉管管节占用,已经形成管节预制流水施工。

4 结论

本文对鱼珠隧道的管节工厂化预制施工方法进行了全面介绍,且重点介绍了施工过程。结果表明:

沉管管节预制施工由传统干坞的露天作业变为工厂化施工,极大的降低了周边环境条件和天气的影响,将原来用于柔性结构和半刚性结构的节段式管节工厂化预制施工升级到整体式刚性沉管管节工厂化预制施工,使工厂法预制管节适应性范围更加广泛,且采用直曲模板、液压移动小车等工艺使曲线管节的施工更加方便,显著缩短了整个管节的预制周期,且不会大幅增加预制成本。

钢筋笼或管节之间的移动采用液压移动小车,移动次数相比原来的工厂化节段预制频繁顶推、升降钢筋笼或管节明显减少;管节浇筑节段之间采用的双十字钢板封堵,起到节段之间施工缝的止水和端模的作用,有利于管节裂缝控制,安全可靠性好,施工方便,便于质量管控,可以对日后相关工程提供可靠的经验借鉴。