不同粒径组废旧轮胎橡胶颗粒改良膨胀土性能试验研究

周 锐,王保田,2,,王斯杰,胡 豹,王培清,张福海

(1.河海大学 岩土力学与堤坝工程教育部重点实验室, 南京 210098; 2.河海大学 疏浚技术教育部工程研究中心,江苏 常州 213022; 3.西藏农牧学院 水利土木工程学院,西藏 林芝 860000)

0 引 言

膨胀土是一种富含亲水性矿物(蒙脱石、伊利石)的土壤,具有失水收缩、吸水膨胀的特点,在环境湿度变化的条件下如暴雨、干旱,其工程性质将急剧恶化,会对公路与房屋建设,地基与边坡治理等工程造成极大的危害与经济损失[1-3]。目前,针对膨胀土改良的方法主要涉及化学、物理、生物3个层面,其中化学改良法通过添加稳定剂(如水泥、石灰)产生化学反应来改善土体不良性质,然而此类方法常伴随二氧化碳的排放,会加剧“温室效应”,易对环境产生不利影响。至于物理改良法,其主要利用粉砂土、风化砂等材料来改善膨胀土的水理性质,运用于实际工程时需大量开挖借土;而生物改良法则是通过细菌新陈代谢改善土体结构,但一般而言成本较高,无法用于大型土方工程[4-6]。总的来说,上述3种方式适用条件不同,各有利弊。现如今随着生态文明建设的逐步推进,环保意识的不断增强,废弃资源再利用已成为学者们研究的新趋势。

废旧轮胎派生骨料 (Tire Derived Aggregates,TDA),为汽车产业高速发展所遗留下的固体废弃物,每年我国产生的废弃轮胎约为2 000万t,为对其进行妥善处理,国内外研究人员开展了一系列试验研究。Srivastava等[7]认为粉碎的轮胎废料部分替代膨胀土可以降低其膨胀势,橡胶颗粒在减少土壤膨胀-收缩体积变化方面表现出众;Soltani等[8]、Saberian等[9]、Akbarimehr等[10]认为添加橡胶颗粒可以提高土壤的抗剪强度,并增强土壤的阻尼,从而大大提高承载力和抗震能力;Abbaspour等[11]将废旧轮胎纺织纤维分别以掺量0%、0.5%、1%、2%、3%和4%与膨胀土混合进行土工试验,得出废旧轮胎纺织纤维可以提高膨胀土抗剪强度和无侧限强度的结论;孙树林等[12]研究了不同橡胶颗粒掺量膨胀土于不同含水率时抗剪强度的变化,认为膨胀土的抗剪强度随废弃轮胎胶粉含量的增加而增加,证实了废弃轮胎胶粉改良膨胀土的显著效果;宗佳敏等[13]对经历冻融循环的废旧轮胎颗粒改性膨胀土试样进行无侧限抗压强度试验,探讨了无侧限抗压强度与橡胶颗粒含量、冻融循环次数之间的关系;吕建航等[14]对不同厚度的素膨胀土与掺入橡胶粉末的膨胀土试样展开对照研究,探究了橡胶粉末对膨胀土裂缝演化的影响与混合土裂缝的厚度效应。现有研究多以某特定尺寸橡胶颗粒对膨胀土力学性能影响为主,而鲜有文献考虑不同橡胶颗粒粒径对膨胀土作用的差异性。

本文旨在通过击实、膨胀率、直剪、无侧限抗压强度等试验,研究不同橡胶颗粒粒径、不同橡胶颗粒掺量作用下,膨胀土膨胀率、力学性能的变化,从而确定橡胶颗粒改良膨胀土的最佳掺比。

1 试验准备

1.1 试验材料

试验所用膨胀土取自江苏宿连航道(京杭运河至盐河段)整治一期工程施工现场,取样点里程K21+560.12右36.04 m,取样深度为地表以下0.5~2.0 m,所取土样为中等膨胀土。膨胀土基本物理参数如表1所示。

表1 膨胀土基本物理参数Table 1 Basic physical parameters of expansive soil

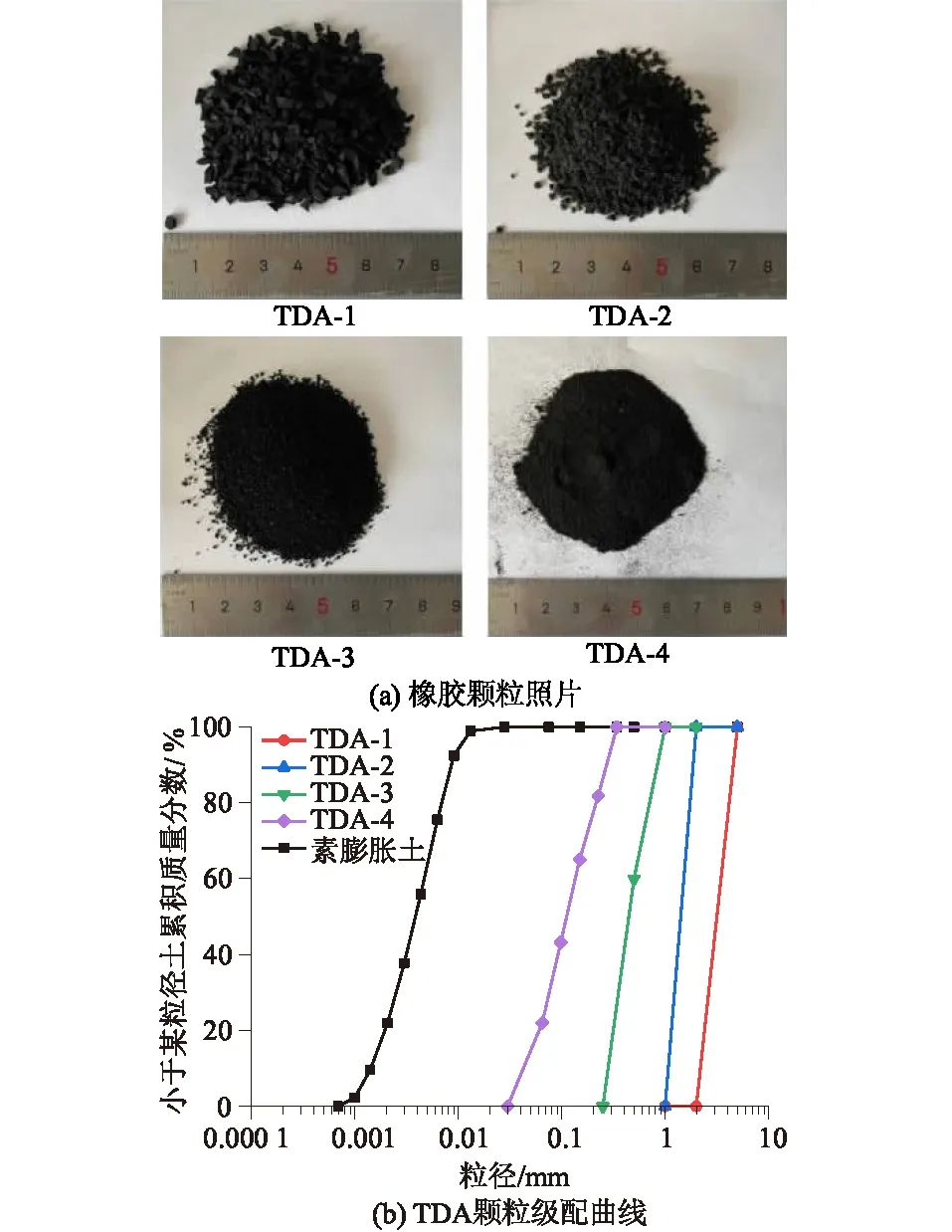

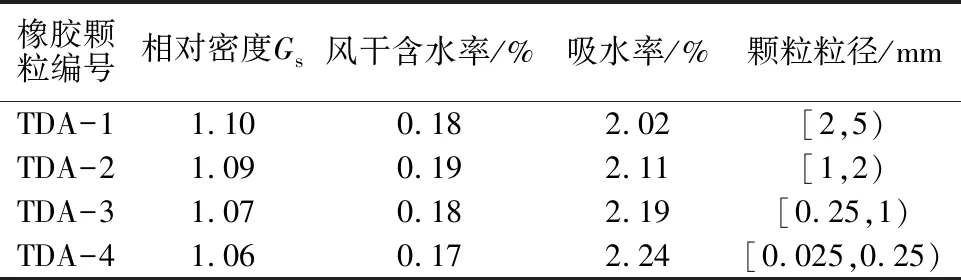

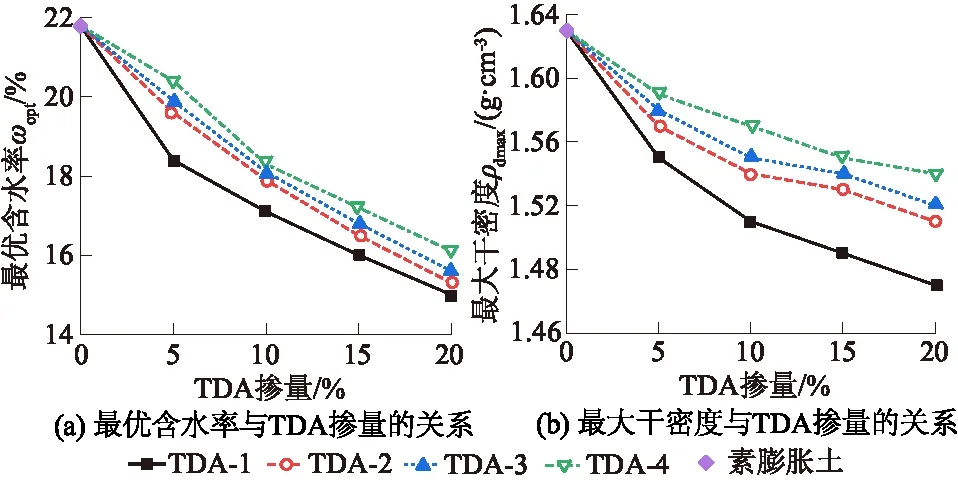

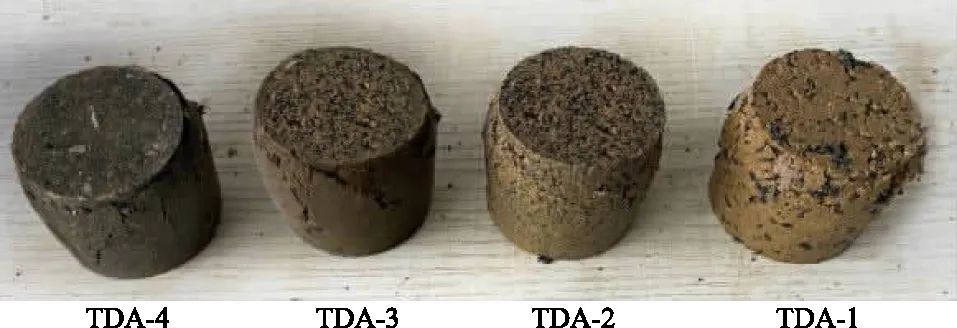

试验中不同粒径废弃轮胎橡胶颗粒取自废弃轮胎加工厂,颗粒粒径由大至小编号为TDA-1、TDA-2、TDA-3、TDA-4,分别对应粒径组[2,5) mm、[1,2) mm、[0.25,1) mm、[0.025,0.25) mm。各粒径橡胶颗粒物理指标汇总如表2所示,膨胀土与各编号橡胶颗粒颗分曲线汇总如图1所示。

图1 膨胀土与TDA颗粒级配曲线Fig.1 Expansive soil and TDA particle gradation curves

表2 橡胶颗粒基本物理指标Table 2 Basic physical indices of rubber particles

1.2 试验方案

橡胶-膨胀土混合物为一定量废旧轮胎橡胶颗粒与膨胀土结合的产物。为对橡胶-膨胀土混合物各组分的比例进行定量的描述,现定义混合物中橡胶颗粒的质量掺量x为橡胶颗粒的质量与TDA膨胀土混合物的质量百分比,即

(1)

式中:mt为橡胶颗粒的质量(风干);ms为膨胀土干土的质量。

取定量的膨胀土于105 ℃烘箱中烘干24 h,而后将其碾碎过2 mm筛,去除膨胀土中多余杂质。根据预估的最优含水率,称取适量过筛膨胀土干土,与不同粒径组的橡胶颗粒(TDA-1、TDA-2、TDA-3、TDA-4)制成掺量为0%、5%、10%、15%、20%的橡胶-膨胀土混合物,分别编号为CT0、CT5、CT10、CT15、CT20(CT表示击实试验),依据《土工试验方法标准》(GB/T 50123—2019),将上述各组试样分别配置5种不同含水率,于保湿器中密封保存24 h后进行轻型击实试验,通过含水率与干密度的关系曲线,得到不同掺量、不同粒径组的橡胶-膨胀土混合物的最大干密度、最优含水率。而后在最优含水率控制下,配置不同粒径组、不同掺量的试样进行膨胀率试验,主要包括50 kPa有荷膨胀率与无荷膨胀率试验。

无侧限抗压强度试验与直剪试验亦于橡胶-膨胀土混合物最大压实度条件下进行,其中无侧限抗压强度试验按照0%、5%、10%、15%、20%这5种掺量,依据橡胶颗粒4种粒径(TDA-1、TDA-2、TDA-3、TDA-4)将试验分成17组,每组各取3个平行试样。同理,直剪试验也根据橡胶颗粒的掺量与粒径的不同将试验分为17组,每组取4个试样,分别对应垂直压力50、100、150、200 kPa。无侧限抗压强度与直剪试验的方案设计如表3所示。

表3 直剪与无侧限抗压强度试验方案设计Table 3 Design of direct shear test and unconfinedcompressive strength test

2 试验结果与分析

2.1 击实试验

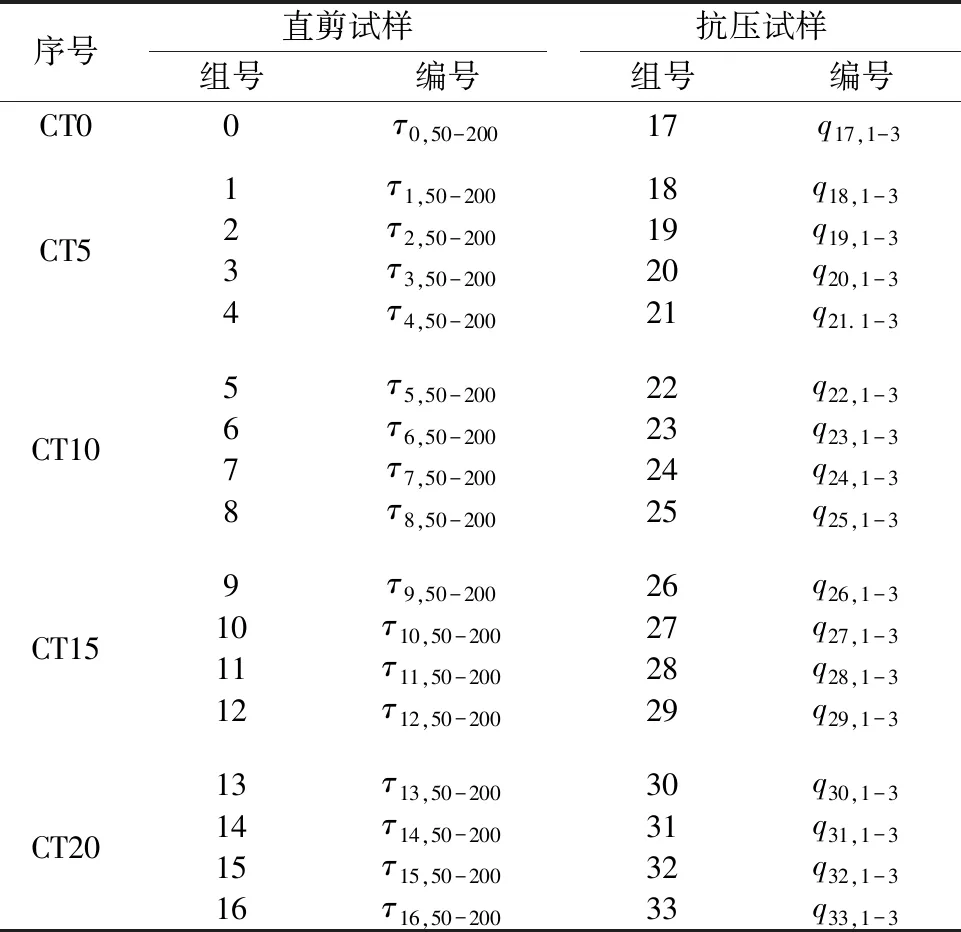

不同粒径橡胶-膨胀土混合物最优含水率、最大干密度随TDA掺量的变化曲线,如图2所示。

图2 最优含水率、最大干密度随TDA掺量的变化曲线Fig.2 Curves of optimum moisture content and maximum dry density with TDA content

由图2(a)可知,对于任意给定的橡胶颗粒尺寸(如TDA-1对应橡胶颗粒[2,5) mm),橡胶-膨胀土混合物的最大干密度、最优含水率皆随着TDA掺量的增大而减小,呈现单调递减的趋势。相较于素膨胀土ωopt=21.8%,ρdmax=1.63 g/cm3,在添加5%、10%、15%、20%的TDA-1后,橡胶-膨胀土混合物的最优含水率分别变化为18.4%、17.1%、16.0%、14.9%,最大干密度变化为1.55、1.51、1.49、1.47 g/cm3。TDA掺量不变时,随着橡胶颗粒粒径的减小,橡胶-膨胀土混合物的最大干密度、最优含水率单调递增,其中TDA-1与TDA-4的压实性能相差较大,而TDA-2、TDA-3则较为接近。如素膨胀土在掺入20%的TDA-1、TDA-2、TDA-3、TDA-4后,最优含水率分别变化为14.9%、15.3%、15.6%、16.1%,最大干密度变化为1.47、1.51、1.52、1.54 g/cm3。

分析橡胶-膨胀土混合物最大干密度、最优含水率产生上述变化的原因,可由橡胶颗粒本身的性质入手:TDA作为一种轻质回填土材料,具有弹性大、相对密度小、吸水率低的特点,表现出较高的能量吸收能力,而压实是克服粒间阻力,产生相对位移,消耗击实能的过程。故在一定击实能作用下,橡胶颗粒含量越高,吸收能量越多,则分配于克服位移阻力的能量越少,从而导致压实效率降低,最大干密度减小。除此之外,橡胶颗粒本身的相对密度约为膨胀土的40%,而且吸水能力差,随着掺量的增大,一方面细的颗粒填充橡胶-膨胀土混合物的孔隙,相较于粗颗粒更易压实,使橡胶-膨胀土混合物的最大干密度随粒径减小产生上升趋势。另一方面,TDA含量增加,膨胀土含量相对减小,而橡胶颗粒本身的憎水性,使得橡胶-膨胀土混合物达到压实最佳效果所需水量随之降低,故最优含水率随掺量增加而降低。

2.2 有荷与无荷膨胀率试验

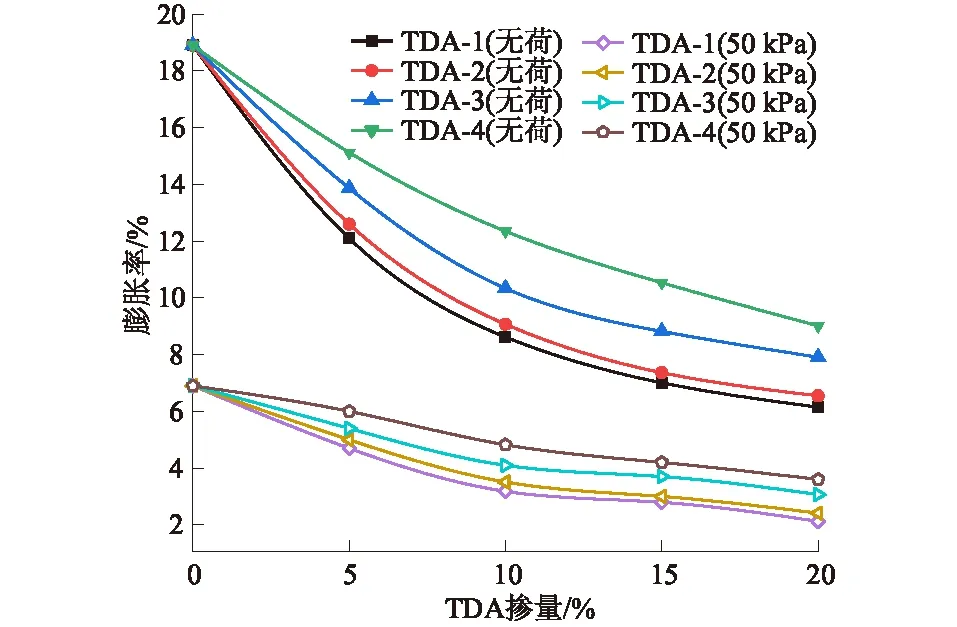

不同掺量、不同粒径的橡胶-膨胀土混合物有荷与无荷膨胀率试验结果如图3所示。由图3可以看出,在相同粒径条件下,随着TDA掺量的增加,橡胶-膨胀土混合物的有荷(50 kPa)与无荷膨胀率皆表现出单调递减的趋势,如相较于素膨胀土18.9%的无荷膨胀率与6.9%的有荷膨胀率,在掺入15%TDA-1后,混合土膨胀率分别下降至6.5%与2.4%,这说明TDA材料在降低膨胀土膨胀潜势方面有较为明显的作用,这也与Signes等[15]、Elhakim等[16]的研究结论相符。当TDA掺量>10%时,相同粒径的TDA随着掺量增加,有荷(50 kPa)与无荷膨胀率的下降趋势逐渐缩小,曲线更为平缓,这意味着TDA固然对于膨胀率的降低起着积极作用,但当掺量较大时,该作用存在局限性,即掺量的增大已无法带来显著的抑制膨胀潜势的差异性,此时应结合橡胶-膨胀土混合物强度性能确定适宜的TDA掺量。对于相同掺量不同粒径的橡胶-膨胀土混合物而言,整体上表现为颗粒粒径越大,降低膨胀率的性能越好,其中TDA-1、TDA-2对于膨胀土膨胀性的改良效果接近,故可认为1~5 mm是降低膨胀土膨胀势的优良粒径组。

图3 有荷(50 kPa)与无荷膨胀率随TDA掺量、粒径变化关系Fig.3 Variations of expansion rate with loading (50 kPa) and without loading against TDA content and particle size

2.3 直剪试验

不同掺量、不同粒径的橡胶-膨胀土混合物直剪试验数据汇总如表4所示。

将表4数据根据摩尔-库伦抗剪强度公式进行线性拟合,得到橡胶-膨胀土混合物内摩擦角和黏聚力随TDA掺量、粒径的变化曲线,如图4所示。

图4 黏聚力c、内摩擦角φ与TDA掺量的关系曲线Fig.4 Curves of cohesion and internal friction angle versus TDA content

由表4可知,在不同的竖向压力(50、100、150、200 kPa)作用下,橡胶-膨胀土混合物的抗剪强度较好地满足摩尔-库伦公式的线性关系,即随着竖向压力的增大,不论TDA的掺量与粒径大小,皆表现为抗剪强度线性增大。相较于素膨胀土而言,在加入5%、10%、15%、20%TDA后,橡胶-膨胀土混合物的抗剪强度均增加,例如竖向压力为50 kPa时,素膨胀土的抗剪强度为46.62 kPa,而掺入10%TDA-2后的橡胶-膨胀土混合物的抗剪强度提升至103.41 kPa,这说明橡胶颗粒的掺入有益于膨胀土抗剪性能的提升。但这种对于橡胶-膨胀土混合物抗剪强度的促进作用并非是单调递增的过程,而是先随TDA掺量增加而增加,当掺量>15%后,橡胶-膨胀土混合物抗剪强度会呈现下降趋势,其中峰值强度对应的TDA掺量介于10%~15%。

由图4(a)可知,各掺量下的橡胶-膨胀土混合物的黏聚力及内摩擦角,相比于素膨胀土(37.7 kPa、11.6°)皆有所提升。其中橡胶-膨胀土混合物的黏聚力以掺量10%作为曲线转折点,当

TDA掺量<10%时,不同TDA粒径的黏聚力皆随着掺量增加而增加;当掺量>10%时,TDA-2的黏聚力单调下降,而TDA-1、TDA-3、TDA-4则呈现波动趋势,整体而言相较于掺量10%时橡胶-膨胀土混合物的黏聚力皆有所降低。对于相同掺量、不同橡胶颗粒粒径橡胶-膨胀土混合物的黏聚力,以粒径为TDA-2的橡胶-膨胀土混合物黏聚力最高,TDA-4黏聚力最低(除去掺量5%),相同掺量各粒径橡胶-膨胀土混合物黏聚力彼此间差值先随着掺量增加而增加,于掺量10%达到最大后,由粒径不同导致的橡胶-膨胀土混合物黏聚力的差异性随着掺量增加而逐渐减小。

由图4(b)可知,对于掺入相同橡胶颗粒粒径的橡胶-膨胀土混合物的内摩擦角以TDA掺量15%为界限,先随着掺量增加而增加,而后随着掺量增加而减小。对于相同掺量不同颗粒粒径橡胶-膨胀土混合物的内摩擦角差值,则先随着掺量增加而增加,于掺量10%达到最大后,该差异性也随着掺量增加而逐渐减小(同黏聚力)。值得注意的是,相同掺量下的不同粒径的橡胶-膨胀土混合物中,以TDA-2、TDA-3的内摩擦角变化趋势较为接近,规律性较强,而TDA-1、TDA-4的内摩擦角随掺量的变化,则更具有波动性,此特征在黏聚力中也有所体现。故可认为对于膨胀土而言,掺入橡胶颗粒时,粒径过大或过小皆不利于混合土的抗剪强度的增加,应该根据土的级配选择适宜的橡胶颗粒尺寸,就本试验而言,适宜的橡胶颗粒的尺寸应介于0.25~2 mm,又以粒径1~2 mm、掺量10%~15%的橡胶颗粒为提升橡胶-膨胀土混合物抗剪强度的最佳选择。

2.4 无侧限抗压强度试验

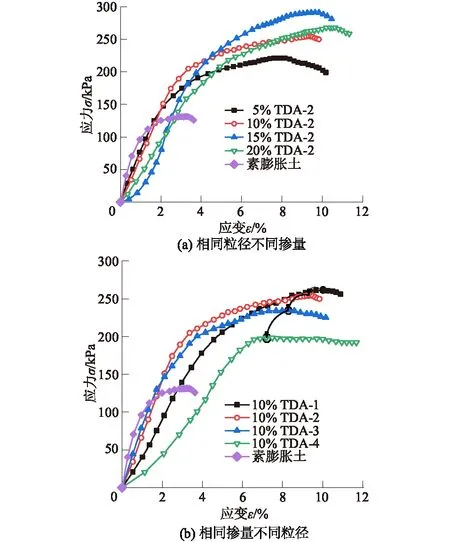

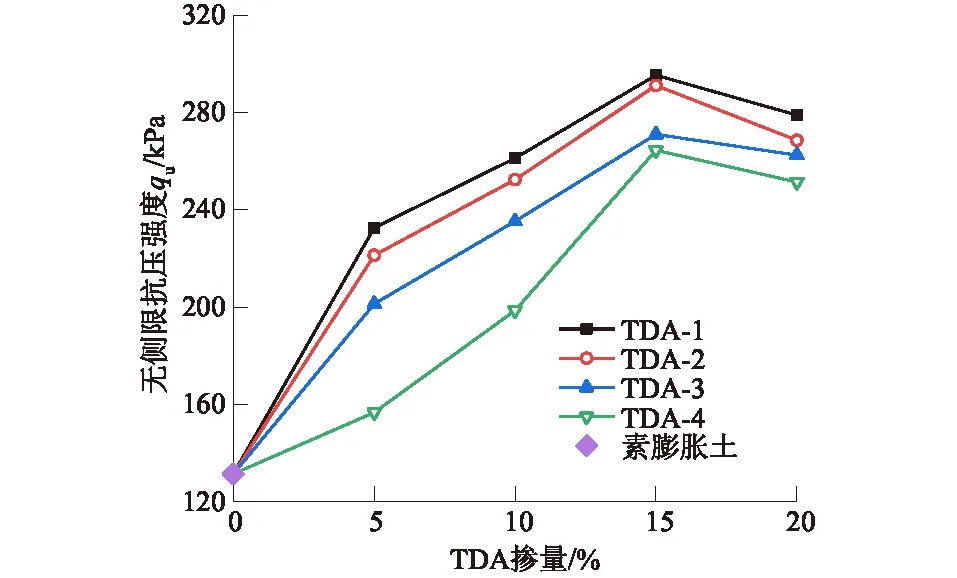

根据无侧限抗压强度试验方案所得17组数据,选取颗粒编号为TDA-2的不同掺量的5组试样以及掺量为10%的不同颗粒粒径的5组试样绘制应力-应变关系曲线,如图5所示。归纳整理各组试样的平行试验值,绘制不同掺量不同粒径的橡胶-膨胀土混合物无侧限抗压强度曲线如图6所示。

图5 相同粒径不同掺量与相同掺量不同粒径的橡胶-膨胀土混合物应力应变关系Fig.5 Stress-strain relations of expansive soils mixed with rubber particles of the same particle size yet varying content, or with the same content yet varying particle size

图6 各粒径下橡胶-膨胀土混合物的无侧限抗压强度与TDA掺量的关系Fig.6 Relationship between unconfined compressive strength and TDA content of expansive soil mixed with different sizes of rubber particles

由图5可知,相较于素膨胀土而言,在加入TDA材料后,橡胶-膨胀土混合物的应力应变曲线表现出应变硬化的特征,且随着TDA掺量的增加(0%~20%),素膨胀土达到应力峰值的应变为3.24%,而TDA-2掺量为20%的橡胶-膨胀土混合物应力峰值对应的应变提升至10.51%,可认为橡胶-膨胀土混合物相较于素膨胀土而言破坏模式更具延展性,此特征与Soltani等[17]研究结果类似。对于相同掺量的橡胶-膨胀土混合物,随着颗粒粒径的增大,峰值应力对应的应变值增大,这说明颗粒粒径大的橡胶-膨胀土混合物试样在受压逐渐破坏的过程中,产生了相比于颗粒粒径小的橡胶-膨胀土混合物更大的径向应变,抗压试样会表现出“矮胖”的特征。

由图6可知,各掺量各粒径下橡胶-膨胀土混合物的无侧限抗压强度相比于素膨胀土(131.47 kPa)皆有所提升,这说明TDA颗粒的掺入对于土体的抗压强度起着促进作用,这与橡胶颗粒弹性大,吸能高的性质有关。对于相同粒径不同掺量的橡胶颗粒,橡胶-膨胀土混合物无侧限抗压强度随着掺量增加,表现为先增加后减小的趋势,其中无侧限抗压强度的峰值为掺量15%;对于相同掺量不同粒径的橡胶颗粒,橡胶-膨胀土混合物无侧限抗压强度随着颗粒粒径的增加而单调递增。总的来说,粒径TDA-1、掺量15%为橡胶-膨胀土混合物无侧限抗压强度值最高的选择。和2.3节直剪试验中抗剪强度指标类似,相同掺量下各粒径橡胶-膨胀土混合物抗剪强度的差值,随着掺量增加,表现出先增大后减小的趋势,转折点在掺量为10%附近。这说明对于膨胀土而言,橡胶颗粒粒径对于土体性质的改善与其掺量有关,整体表现为掺量较小时,颗粒粒径对于土体性质的影响较大;而当颗粒掺量较高时,由于粒径产生的影响将会逐渐降低,转而由橡胶颗粒的固有特性(如弹性、疏水性等)持续产生影响,故推测应存在某掺量临界值使得不同TDA颗粒粒径对土体性质影响程度最大,本试验该掺量为10%。

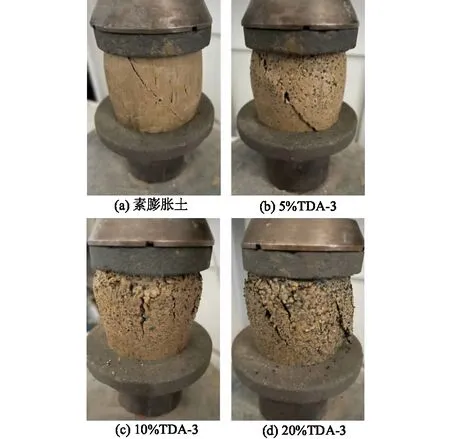

2.5 膨胀土与TDA作用分析

通过前述橡胶-膨胀土混合物无侧限抗压强度与直剪试验,不难发现10%掺量是一个微妙的转折点,对于直剪试验而言,当TDA掺量>10%时,各粒径作用下的橡胶-膨胀土混合物抗剪强度指标变化率逐渐减小,而对于无侧限抗压强度试验,不同粒径橡胶-膨胀土混合物抗压强度的差异性也在逐渐减弱。换而言之,10%掺量之后,TDA的颗粒粒径逐渐成为影响橡胶-膨胀土混合物力学性能的次要因素。为探究10%掺量前后橡胶-膨胀土混合物性质的差异,现取粒径为TDA-3,掺量为0%、5%、10%、20%进行无侧限抗压的对比试验,试样受压破坏性状如图7所示。由图7可知,当掺量为5%时,橡胶-膨胀土混合物的破坏模式与素膨胀土接近,主要在与受压面呈45°方向的薄弱面产生一条倾斜裂缝;而当掺量为10%时,橡胶-膨胀土混合物主要于试样侧面产生多条垂直于受压面的细微裂缝,而当掺量增加至20%时,裂缝数持续增加,且逐渐倾斜,常伴随有TDA颗粒的脱落。事实上,由于试样皆是在最佳压实度条件下进行配置的,TDA的嵌入类似于孤立的固体夹杂物,因而相对于素膨胀土中土颗粒间的黏结而言,土壤-TDA团聚体黏结强度要低得多;其次,嵌入的TDA颗粒本身具有更大的变形能力,土体和嵌入的TDA之间相对刚度的显著不匹配使土壤-TDA团聚体具有较为明显的“易碎”性质,因此在无侧限抗压强度试验中掺量大的橡胶-膨胀土混合物试样应力峰值对应的应变更大,即表现出更大的径向膨胀。而对于相同掺量不同粒径的橡胶-膨胀土混合物,橡胶颗粒粒径越小,土壤-TDA团聚体的一体性更强,在压力作用下,相比于粒径较大的TDA,径向变形更小,不容易分崩离析,现以掺量20%为例,各粒径橡胶-膨胀土混合物受压性状如图8所示。

图7 不同掺量TDA-3橡胶-膨胀土混合物无侧限抗压试样Fig.7 Unconfined compressive specimens of expansive soil mixed with different content of TDA-3 rubber particles

图8 掺量20%各粒径橡胶-膨胀土混合物受压性状Fig.8 Compression properties of expansive soil mixed with 20% rubber particle of different sizes

由上述可见,颗粒粒径的增大固然对抗压性能的提升有益,但会导致土体与颗粒间的适配性降低,即在达到无侧限抗压强度峰值时,土体受损程度更高,试样产生更多的裂缝、更大的竖向与径向应变。因此,适宜的TDA尺寸与掺量应是综合多方面考虑的结果,实际运用中需根据工程建设的侧重点,如追求更高的抗压性能或是抗剪性能等,来决定TDA的尺寸与掺比。

3 结 论

本文通过将不同掺量、不同颗粒粒径的TDA与膨胀土混合,在最大压实度控制下,进行了一系列土工试验,结论如下:

(1)相同掺量不同粒径(TDA-1、TDA-2、TDA-3、TDA-4)橡胶-膨胀土混合物的最大干密度与最优含水率皆随粒径增加而减小;相同粒径不同掺量(0%、5%、10%、15%、20%)橡胶-膨胀土混合物的最大干密度与最优含水率皆随掺量增加而减小。

(2)不同粒径橡胶颗粒对于膨胀土的膨胀潜势皆有一定的抑制作用,且随粒径、掺量增加(粒径TDA-4至TDA-1,掺量0%~20%),该抑制作用更加明显。

(3)不同粒径橡胶-膨胀土混合物抗剪强度的峰值发生在掺量10%~15%之间,又以粒径1~2 mm为提升抗剪强度的最佳区间。

(4)相同粒径不同掺量的橡胶-膨胀土混合物无侧限抗压强度随着掺量增加,表现为先增大后减小的趋势,峰值强度对应掺量15%。对于相同掺量不同粒径的橡胶-膨胀土混合物无侧限抗压强度则随着橡胶颗粒粒径的增加而单调递增,粒径2~5 mm、掺量15%时无侧限抗压强度达到最大值。

(5)橡胶颗粒粒径对于膨胀土土体性质的影响程度与掺量有关,当颗粒掺量>10%时,TDA粒径对于橡胶-膨胀土混合物力学性能的影响将会逐渐减少。