并条机车面延伸结构设计

孙长青,王再强,贾成举

(沈阳宏大华明纺织机械有限公司,沈阳 110141)

0 引言

全新的设计理念和科学高效的设计方法,使并条机的设计向平台化、模块化方向发展。特吕茨施勒并条机在单眼平台化方面实现了单眼系列配置,输出规格从400 mm逐步扩大到600 mm,最大可扩展到1200 mm。立达并条机更多采用的是模块化设计,单独使用时可以是单眼机型,组合在一起可形成双眼机型,其高速D50型单眼并条机经组合后形成的D26型双眼并条机就是典型例子,在主机框架等部件基本不变的前提下完成匀整及非匀整配置更改,延续了良好的操作性[1],提高了挡车工工作效率。

A型并条机于20世纪90年代开始设计,凭借其稳定的性能,高效的空间占比,赢得用户广泛青睐。其目标客户群为当时的精梳环锭纺市场,市场定位为高速、稳定、高品质的匀整型并条机。为提高稳定性,高效利用空间,其配置的输出规格一般为400 mm和500 mm两种。随着传动技术的进步和系列化设计的需要,输出规格为600 mm~1000 mm的匀整型并条机采用了全新的高速输出平台完善相关产品规格配置。由此,客户希望扩展A型并条机的输出配置,为了延续操作习惯、上机工艺参数、减少培训时间、快速投产,提出在A型并条机原结构上进行扩展配置的需求。

1 机架部件扩展设计

A型并条机扩展设计的主要变化为机架部件支撑宽度需加大,车面须同时向车头及车尾两侧延长。原有车面零件是为配置输出规格为500 mm的并条机设计的,图1为输出规格为500 mm圈条盘间距布置示意,其左右两眼中心距为570 mm,按照盘棉条直径为500 mm、棉条筒标准直径为530 mm、两条筒间保留40 mm间隙设计,以避免条筒在正常工作及换筒时发生碰撞。

图1 输出规格为500 mm圈条盘间距布置

将其输出规格扩展到600 mm时,车面中的2个圈条盘安装孔的中心距需延长至670 mm。2个圈条盘安装孔向两侧移动时,由于上下圈条的传动轮、张紧轮、换筒装置的摆臂限位装置等应有安装空间需求,新的车面宽度需向车头侧增加55 mm,向车尾侧增加100 mm,输出规格为600 mm圈条盘间距布置示意见图2。

图2 输出规格为600 mm圈条盘间距布置

为了快速实现车面延伸变化,提高通用性,可以在原车面零件结构基础上,在两侧增加连接固定支撑结构,两者结合组成新的输出规格为600 mm的车面结构。车面结构变化示意见图3。

2 延伸结构设计

2.1 铸件延伸结构

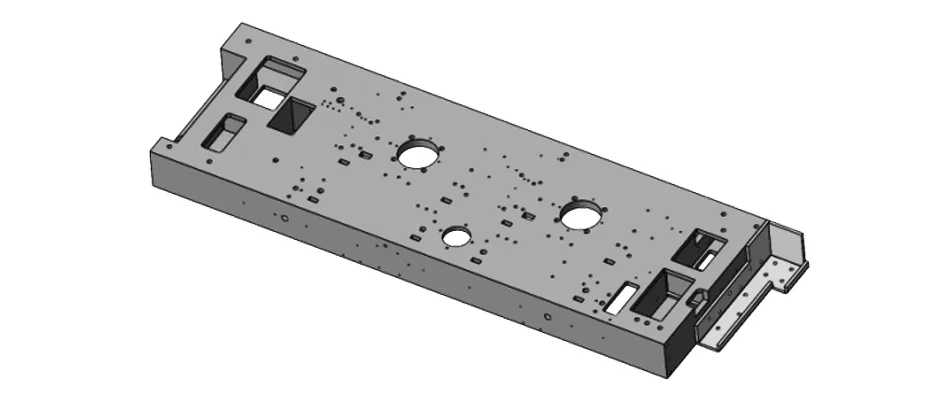

输出规格为500 mm的车面结构采用灰铸铁铸造成型,通过修改铸件两侧结构,增加固定和支撑结构以满足输出规格为600 mm的需求,整体结构见图4。

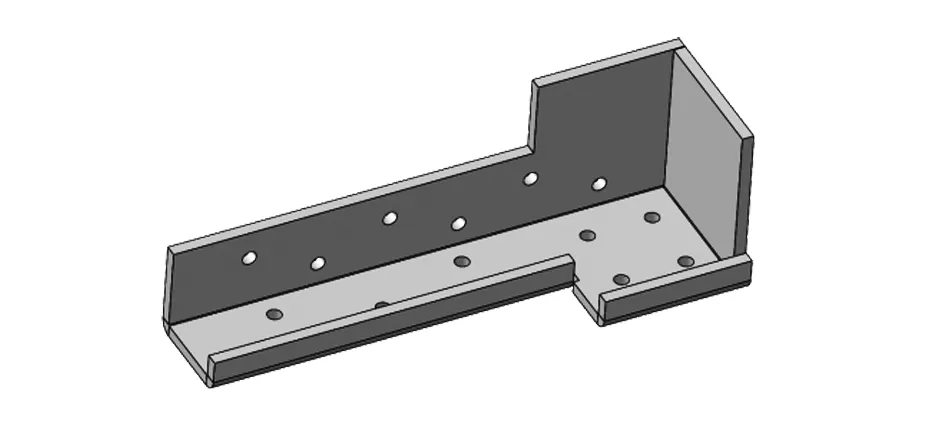

2.2 钣金延伸结构

使用厚板折弯并增加立筋的钣金件与原车面侧面通过螺栓连接,钣金底部安装孔用于与机架部件连接,钣金件结构见图5a),连接方式见图5b)。

a) 钣金件结构

b) 钣金件连接车面结构图5 钣金件结构及其连接车面结构

2.3 焊接延伸结构

使用钢板拼接出所需形状,与车面侧面拼焊成型,连接结构示意见图6。焊接时相关连接区域打坡口,按照合理的焊接顺序进行焊接,以降低裂纹和变形的影响。

图6 焊接件连接结构

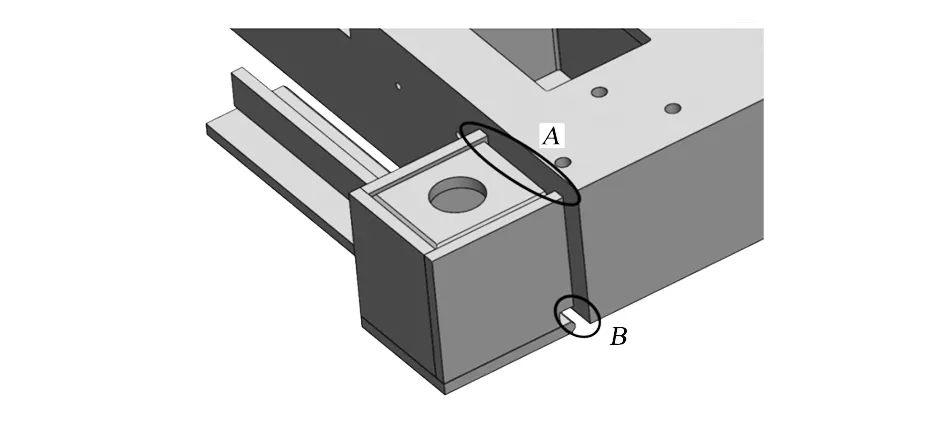

焊接件由6块钢板拼接组成,为了减小对车面表面平面度的影响,防止钢板拼接时将过定义约束应力扩展到灰铁结合面而产生裂纹,宜采用以下焊接顺序:底板先与筋板进行拼接,然后两侧板再与底板拼接,拼接后结合件与车面侧面进行连接;为保证焊接施焊的便利性,上述拼焊体各结合面与车面完成焊接后,再将前侧板与底板、两侧板完成连接,最后再封闭上盖。

为防止钢板件拼焊时与车面的接触面积过大,因冷却速度不同,导致灰铸铁车面侧面产生裂纹[2],在钢件拼接成型时须适当保留间隙,如上盖板与车面的间隙A,侧板与底板的间隙B,如图7所示。

图7 钢板拼接件间隙示意

3 延伸结构仿真分析

3.1 简化模型

采用SolidWorks Simulation软件对设计的延伸结构进行仿真分析,由于原车面结构具有大量局部细节特征,例如较多的M5,M6,M8螺纹孔,铸造倒角、圆角等,直接仿真分析时需进行网格划分,在不影响分析精度的前提下简化模型结构,简化后的模型示意见图8。

图8 原车面结构简化模型

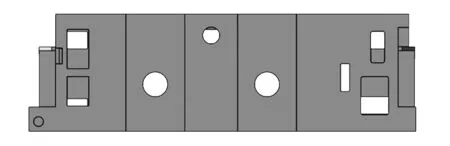

3.2 建立约束条件

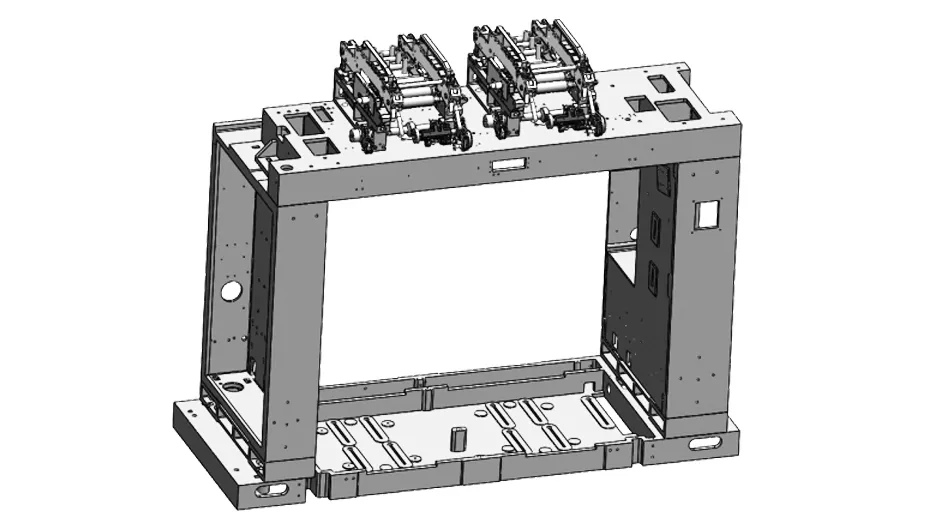

机架部件支撑结构示意见图9,依据各相关件的连接位置关系,车面由两侧方箱支撑,牵伸区主要载荷作用于两眼的圈条盘正上方。

图9 机架部件支撑结构

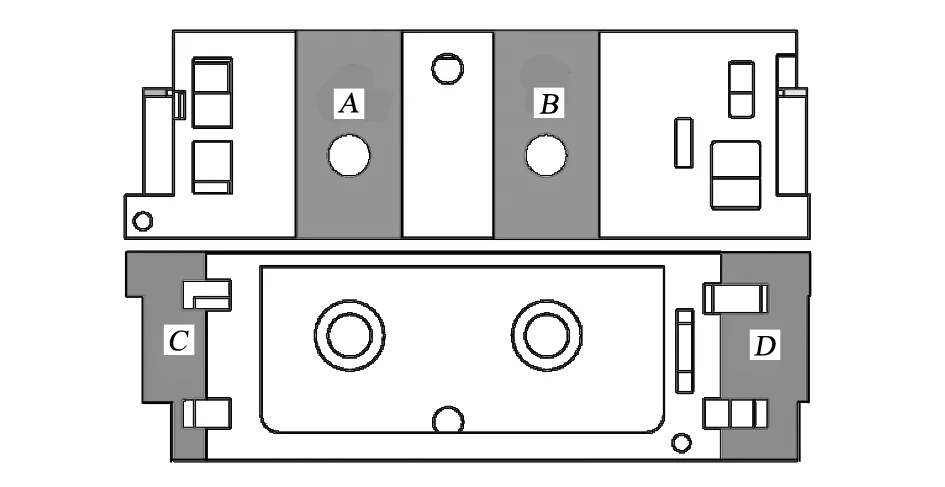

根据机架部件受力位置关系,在仿真分析模型中建立载荷作用区域A,B和夹具约束区域C,D,具体见图10。

图10 约束条件位置

3.3 设置载荷

根据牵伸区的负载情况,按条目在双眼牵伸区加载600 N的作用力。由于铸件整体尺寸较大,自重影响需考虑在内,设置引力载荷为9.81 m/s2。

3.4 定义接头类型

3.4.1使用铸件延伸结构时,其本身为一体式零件,不存在接头连接问题,其他2种延伸结构需定义接头。

3.4.2使用钣金延伸结构需通过螺栓连接钣金件与车面,在2个零件间定义螺栓接头。按照2个零件的对应连接位置,旋转相应圆柱面,并设置连接螺栓直径、摩擦因数及扭矩。摩擦因数根据所用材料类型设置,扭矩根据10.9级螺栓标准扭矩值设置,本次采用M12螺栓连接,扭矩值设为113 N·m,由于本次采用钢板拼接,故选择灰铸铁车面。

3.4.3使用焊接延伸结构需在所有焊缝处定义焊缝接头。根据焊接形式选择边焊缝接头,按照焊缝所处位置从4种类型(圆角—单边,圆角-双边,坡口-单边,坡口-双边)中选择1种,定义预估焊缝大小,设置更弱铰接零件。

3.5 建立网格

根据简化后分析模型的特征尺寸大小,设置最大网格单元为20 mm,最小网格单元为4 mm。按照分析类型采用4点雅克比点的实体网格,网格器选择基于混合曲率的网格,具体如图11所示。

图11 网格设置

3.6 仿真分析

完成以上设置运行仿真算例,仿真分析后会直接显示变形示意图及变形量数值,如图12所示。

图12 仿真输出结果

通过对铸件延伸结构、钣金延伸结构及焊接延伸结构这3种结构进行仿真分析,3者的最大变形量分别为0.101 6 mm,0.135 8 mm,0.083 2 mm。

4 方案对比结果

根据机架部件使用要求规定,车面安装牵伸主要区域与两侧传动箱的变形量不能大于0.12 mm,否则会造成齿轮箱传动轴与罗拉传动轴之间的同轴度差异大,进而导致中间连接轴断裂。铸件延伸结构和焊接延伸结构这二者均满足使用要求。

灰铸铁类零件由于自身的成分特点(含碳量较高,并含有硅、锰、硫、磷等多种杂质)及基体组织的特性,呈现出塑性低、焊接性差,对冷却速度敏感等问题,焊接后易出现白口组织和产生裂纹[3]。为改善焊接后的质量,常使用热焊法或加热减应区法,这2种方法都需要专业的预热设备和保温焊接操作场地,加工成本较高,综合考虑连续化生产效率、加工制造成本等因素,选择铸件延伸结构。

零件加工完成后,对其变形量进行检测,实际数值为0.09 mm~0.11 mm,满足使用要求。

5 结语

笔者通过合理布置圈条盘间距,并在原车面零件结构两侧增加连接固定支撑结构,实现并条机输出规格由500 mm扩展至600 mm的配置设计,延续了原有上机工艺参数及操作习惯,减少工人培训时间、快速投产,满足了客户需求;运用SolidWorks Simulation软件对设计的3种机架部件延伸结构进行连接强度分析,为3种方案对比提供了参考依据,降低试验成本,提高开发效率,仿真结果与实际数据虽略有差异,但可以达到使用要求。