RFID系统在托盘式自动络筒机上的应用探讨

车社海,彭 伟

(青岛宏大纺织机械有限责任公司,山东 青岛 266101)

0 引言

随着劳动力成本的不断上升和纺织企业招工难等问题日益凸显,纺织企业减少用工显得越来越重要。托盘式自动络筒机可节约用工约75%,得到越来越广泛的应用。托盘式自动络筒机能够自动完成管纱的插管、生头、输送、卷绕、接头等一系列动作,实现高度自动化和智能化。无线射频识别即射频识别技术(Radio Frequency Identification,以下简称RFID)目前已在物流等行业得到广泛应用,大大提高了物流输送的智能调度能力。托盘式自动络筒机的管纱输送本质上就是一个物流系统,包括管纱输送过程中的管纱追踪、管纱信息标定与采集、各个管纱信息的传输及自动调度等。笔者就RFID技术在托盘式自动络筒机上的应用进行探讨。

1 RFID技术概况

1.1 RFID技术

RFID技术是通过无线射频方式进行非接触双向数据通信,对记录媒体(电子标签)进行读写,从而达到识别目标和数据交换的目的。完整的RFID系统由电子标签、读写器和数据管理系统3部分组成,其中数据管理系统由上位机、单锭控制器和管纱处理组件(以下简称CBF)控制器组成。

1.2 电子标签

电子标签由天线和芯片组成。按供电方式可分为无源电子标签、有源电子标签与半有源电子标签3类。无源电子标签是通过接受读写器传输来的微波信号,以及通过电磁感应天线获取能量对自身进行短暂供电,从而完成当次信息交换。无源电子标签体积小、结构简单、成本低、故障率低、抗污染能力强、使用寿命较长、应用广泛,但有效识别距离较短[1]。

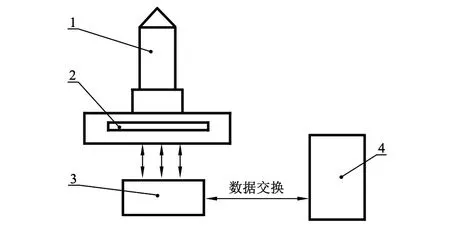

电子标签按用途不同可设计成不同的形状和尺寸,常见的有圆形、环形和方形等,自动络筒机常用的是环形。在托盘式自动络筒机上,特别是细络联型自动络筒机中,电子标签的数量大(如,1台1200锭的细纱机和1台约30锭的自动络筒机相联,需要有约1400个标签)、间距小(20 mm~30 mm),要求定位范围小、成本低、稳定可靠、寿命长。所以,无源环形电子标签(结构见图1)最适合安装在输送管纱的托盘上,RFID系统框图见图2。

1—托盘;2—电子标签;3—读写器;4—数据管理系统。图2 RFID系统框图

1.3 读写器

读写器是将电子标签中的信息读出或将信息写入标签的装置。读写器通常包括收发天线、频率产生器、锁相环、调制电路、微处理器、存储器、解调电路和外设接口。在RFID系统工作时,由读写器的收发天线在1个区域内发送射频能量形成电磁场,区域大小取决于发射功率。带有电子标签的托盘输送到读写器覆盖区域内就会被触发,发送存储在其中的数据,或根据读写器的指令修改存储在其中的数据,并能通过接口与数据管理系统进行通信[2]。

2 在自动络筒机上的应用

2.1 RFID系统的数据处理方式

RFID系统的数据处理方式有2种,一种是读写器对电子标签既可以读取数据,又可以写入数据;另一种是读写器对电子标签只读取数据而不写入数据。第1种方式硬件成本相对略高,但通讯数据量小、速度快;第2种方式硬件成本略低,但对整个控制系统要求高,通讯速度要快,数据管理系统的通讯数据量大,易出错,所以,自动络筒机RFID系统一般采用第1种方式。

2.2 管纱质量追踪

在细络联自动络筒机上,细纱机输送的管纱是按顺序排列的,即1个细纱机单锭对应1个管纱,1个管纱又对应1个托盘。当1个管纱在单锭卷绕时被电子清纱器标定为长疵点,就表明生产该管纱的细纱机某个单锭可能出现问题,络筒机的单锭读写器读出该管纱的托盘ID号并通知上位机,由上位机数据库判断该ID对应的细纱机单锭号并在上位机上显示,可以追溯到相应的细纱机单锭上。络筒机的单锭读写器同时也将拔管的专用代码写入该管纱对应托盘的电子标签内,后续的拔管装置读写器读到该专用代码时就将其管纱自动拔出,输送到指定位置。

2.3 将单锭判定的报警管纱拔出

在纱库型自动络筒机上,当电子清纱器判定当前管纱疵点触发工艺报警时,没有RFID系统的情况下,第1种处理方式是将单锭停下、等待挡车工将管纱拔除,第2种处理方式是排出当前管纱继续卷绕(由上位机设定),但排出的管纱还会通过CBF生头进入单锭,直到管纱上有疵点的一段纱线消耗完为止。第1种情况浪费时间、工作效率低;第2种情况会频繁进行打结循环,可能造成筒纱乱纱。当配备RFID系统时,单锭下的电子标签读写器就会将拔管专用代码写入托盘上的电子标签内,当托盘到达拔管装置时,拔管机构的读写器检测到特定代码后,将其管纱从托盘上拔出,同时消除托盘上的特定代码,并将管纱排到固定的容器内。

2.4 实现1台络筒机纺多个品种

自动络筒机RFID系统可以实现1台络筒机纺多个品种,笔者以纺2个品种为例进行说明。根据2个纺纱品种的数量,分别确定生产各个品种所需的单锭数量,再根据单锭数量分配2种管纱的托盘数量,通过上位机设定哪些托盘在第1插管装置插管,哪些托盘在第2插管装置插管。在整个CBF生头及输送过程中是不分品种的。当管纱通过单锭后面的循环通道时,根据单锭进管读写器的读写和单锭此时的管纱需求情况决定是否让管纱进入单锭。当决定让管纱进入时,管纱选择器打开,管纱进入单锭。条件不满足时,则管纱选择器保持关闭,管纱进入下一个单锭后面再做同样的动作。这样就实现了不同的单锭选择不同的管纱。为了防止单锭错纱,在管纱到达单锭下方卷绕前,单锭锭位读写器会复核1次品种是否正确。若有问题管纱就会被排出,通过CBF重新进入到单锭后面的循环通道。在拔管装置设置读写器,通过读写可实现不同的空管分离[3]。利用RFID技术实现1台络筒机纺2个品种工作原理示意见图3。

1—第1插管装置;2,4,6,9,10,17—读写器;3—第2插管装置;5—拔管装置;7—第2生头通道;8—生头不成功等待位;11—单锭锭位读写器;12—管纱选择器;13—单锭进管读写器;14—管纱容量扫描器;15—第2生头装置;16—第1生头装置;18—第1生头通道。图3 利用RFID技术实现1台络筒机纺2个品种工作原理示意

2.5 方便更换纺纱品种

正常情况下,未配备RFID的自动络筒机在准备更换纺纱品种时,当1个单锭的筒纱满筒后就将该单锭人工关闭,随着满筒单锭的增多,关闭的单锭就会越来越多,直到振动盆内无管纱,锭节内无管纱循环后(但是单锭下还存有管纱),才将单锭内所剩余管纱排出,利用拔管装置或人工将其拔出。清理完当前管纱后,再进行替换纺纱品种管纱的插管、生头输送、络筒小车自动生头等。这种情况下单锭停止时间长,造成更换周期长,挡车工的工作量大,原品种管纱剩余较多。当配置RFID后,第1种管纱(振动盆内)插完后,上位机开始更换纺纱品种(将储管器上的空筒管全部更换成新的纺纱品种对应的空筒管),大纱库开始供应第2个纺纱品种的管纱,此时插上第2种管纱的托盘标签中会记录,插管后通过生头进入单锭后循环,当某个单锭满筒后将筒纱卸下,并将单锭下未卷绕完的原品种管纱排出,开始接受第2种管纱的进入,利用络筒小车完成筒纱的生头,这样就可以立即进行第2种管纱的卷绕,不再停机等待,从而节省单锭卷绕时间,提高生产效率。直到所有的第1种管纱用完,剩余没有卷绕满筒的筒纱也由络筒小车自动落下,开始新品种卷绕。如果所有单锭都开始了第2品种管纱的卷绕,剩余的第1品种的管纱就由拔管拔出(如何判断第1种管纱用完,一是挡车工操作上位机,二是在一定的时间内所有单锭未发现第1种管纱的存在。很有可能还存在很少的第1种管纱,当所有的单锭都开始卷绕第2种管纱时,单锭检测到第1种管纱就会排出单锭,到达拔管装置后将其拔出到指定位置),上位机通知单锭将所有的第1纺纱品种的筒纱(包括未满筒的筒纱)络筒。完全不用第1种管纱用完以后再开始第2种管纱的进入,特别是在品种更换频繁的情况下,提高了自动络筒机的使用效率,降低了挡车工的劳动强度[4]。

2.6 提高CBF生头效率

大纱库络筒机一般情况下具有2个生头装置,插管以后的管纱优先通过通道进入第1生头装置,第1生头装置生头不成功的管纱再经过第2生头装置,如果仍不能生头就进入生头不成功工位等待。未优先进入第1生头装置的管纱则通过通道进入第2生头装置,生头不成功的管纱进入生头不成功工位等待。在这个等待位有2种管纱,一种是生头一次不成功的,另一种是二次生头不成功的,在未配备RFID系统的络筒机上,两者无法区分,只能同时放行重新生头或同时被拔出。在RFID系统中,凡是通过拔管装置拔出的托盘电子标签设置某一字段为0,经过一次生头装置时加1,拔管装置要将托盘电子标签某一字段表为2以上的管纱拔出,可以避免某些管纱没有二次生头的机会,或同1个管纱在CBF内反复多次生头,造成CBF生头资源的浪费、降低生头数量,特别是生产细号纱时会造成单锭供纱不足、影响效率。

3 辅助功能

3.1 准确启动单锭管纱降速功能

自动络筒机一般都具有管纱尾部降速功能,降速的触发条件是管纱上剩余纱线的长度。一种是带气圈跟踪装置,另一种是根据管纱设定长度减去单锭卷绕长度。第1种准确性高,但成本高;第2种成本低,但刚换进来的管纱长度小于设定长度的半管纱(具体长度未知),尚未达到降速的时候就已经断头。在RFID系统中,可在CBF生头成功的管纱向单锭输送的入口处,设置1个管纱容量扫描传感器,记录每个管纱的容量,并将管纱容量写入托盘电子标签。当该管纱换管进入单锭时,就可以确定此管纱的初始长度,卷绕过程中单锭就会获知即时的管纱剩余长度。当管纱剩余长度小于设定长度时就可以准确地启动单锭管纱降速功能,降低纱线张力、减少断头。

3.2 预测管纱输送通道堵塞情况

目前,对于大部分托盘式自动络筒机,每个托盘走到哪里,应该到哪里都是不清楚的,即使中途被堵也无法判断。在RFID系统中,每个托盘走过读写器时都会被记录时间和地点,经过多长时间应该到达哪个地点都可以计算出来,所以RFID系统可以用于判断输送通道的堵塞情况,以便及时采取措施、消除堵塞问题。

4 结语

由于RFID系统的单个读写器成本较高,且所需数量较多,特别是1台络筒机纺多个品种时,每个单锭需2个读写器,导致总体成本很高。因此,虽然RFID系统功能很多,但囿于成本及技术成熟度问题,目前尚未在托盘式自动络筒机上得到广泛应用。今后的工作重点就是如何降低硬件成本,包括降低单个读写器的成本,以及1个读写器对应多个天线的问题。相信在不久的将来,RFID技术在纺织行业必将得到更广泛的应用。