超大厚径比螺旋缝埋弧焊管的研制

张晨鹏,胡 涛,王天法,阮希然,周书亮,李建一

(华油钢管有限公司,河北 青县 062658)

某重点输气管道沿线气候属于典型的大陆性干旱气候,具有冬季寒冷、夏季炎热、昼夜温差大等特点;该地区管道铺设土壤类型多以戈壁石、板结地和戈壁滩为主。因此,这对管道用钢管的规格及性能等参数提出了很高的要求,经综合考虑,最终选用L290M 钢级Φ610 mm×18 mm 规格螺旋缝埋弧焊管。笔者统计了行业内常用的50 余种规格螺旋缝埋弧焊管的厚径比(壁厚/直径),发现均小于0.023,平均值在0.020 左右[1-15]。Φ610 mm×18 mm规格螺旋缝埋弧焊管的厚径比达到0.029 5,厚径比超大,在国内实际生产工作中尚属首次。在该钢管试制过程中遇到了不易成型、焊接缺陷等问题,承担钢管生产任务的公司遇到了前所未有的极大挑战。某公司选用B 钢厂生产的1 200 mm 宽度板卷,按照项目技术条件的相关要求,在没有可借鉴技术的条件下,最终成功研制并批量生产出各项指标均符合要求的L290M 钢级Φ610 mm×18 mm规格螺旋缝埋弧焊管。现重点介绍该Φ610 mm×18 mm 规格螺旋缝埋弧焊管的研制情况。

1 焊管试制过程

1.1 卷板原材料质量控制

因L290M 钢级Φ610 mm×18 mm 规格螺旋缝埋弧焊管的厚径比超大且钢级较低,为了减轻成型和焊接等过程的生产难度,首先要求原材料特别是卷板的理化性能均匀稳定、板形良好。为此,事先与钢厂沟通协调,通过严格控制板坯质量和轧制工艺,确保卷板出厂理化性能均匀稳定、板形良好。

在研制焊管前,提前做好卷板入厂的理化性能取样检验以及外观尺寸检查工作,杜绝理化性能不合格卷板上料生产;研制时,在拆卷、矫平、对头生产工序,重点做好卷板板形(主要是镰刀弯、波浪弯)和板边缺欠(主要是凸凹不均、氧化铁皮)状况的严格控制,杜绝不符合要求的卷板继续上料生产。

1.2 成型、焊接设备及工艺

用于生产的螺旋缝埋弧焊管机组已为西气东输、陕京管线等国内重要管线生产了几十万吨X70、X80 等钢级螺旋缝埋弧焊管,具有很强的矫平、成型及焊接能力,但Φ610 mm×18 mm 螺旋缝埋弧焊管的厚径比超大,在该机组生产也尚属首次。B 钢厂提供的板卷,采用锰(Mn≤1.40%)、低碳低硫(C≤0.12%,S≤0.015%),加铌(Nb≤0.03%)的微合金化成分设计,金相组织为珠光体+铁素体,硬度在160 HV10 左右。

该Φ610 mm×18 mm 螺旋缝埋弧焊管的成型和焊接难点主要如下。

(1)厚径比反映了钢管成型应变量的大小。理论上讲,钢管厚径比越大、钢级较低,造成钢管应变量越大,产生的冷作硬化效应越强,成型难度就越大,越容易产生钢带弯曲变形不充分的现象,从而导致焊前板材合缝困难,管型不好控制、辊痕较重,且成型质量直接影响后续的焊接质量。

(2)此次试制焊管的厚径比超大,在该机组也尚属首次,且没有可借鉴技术;因此,先从板厚考虑,按常规18 mm(一般对应直径1 219 mm)板厚钢板的正常坡口、钝边和焊接速度焊接时,发现焊接缺陷主要集中在气孔和凹坑两种类型。

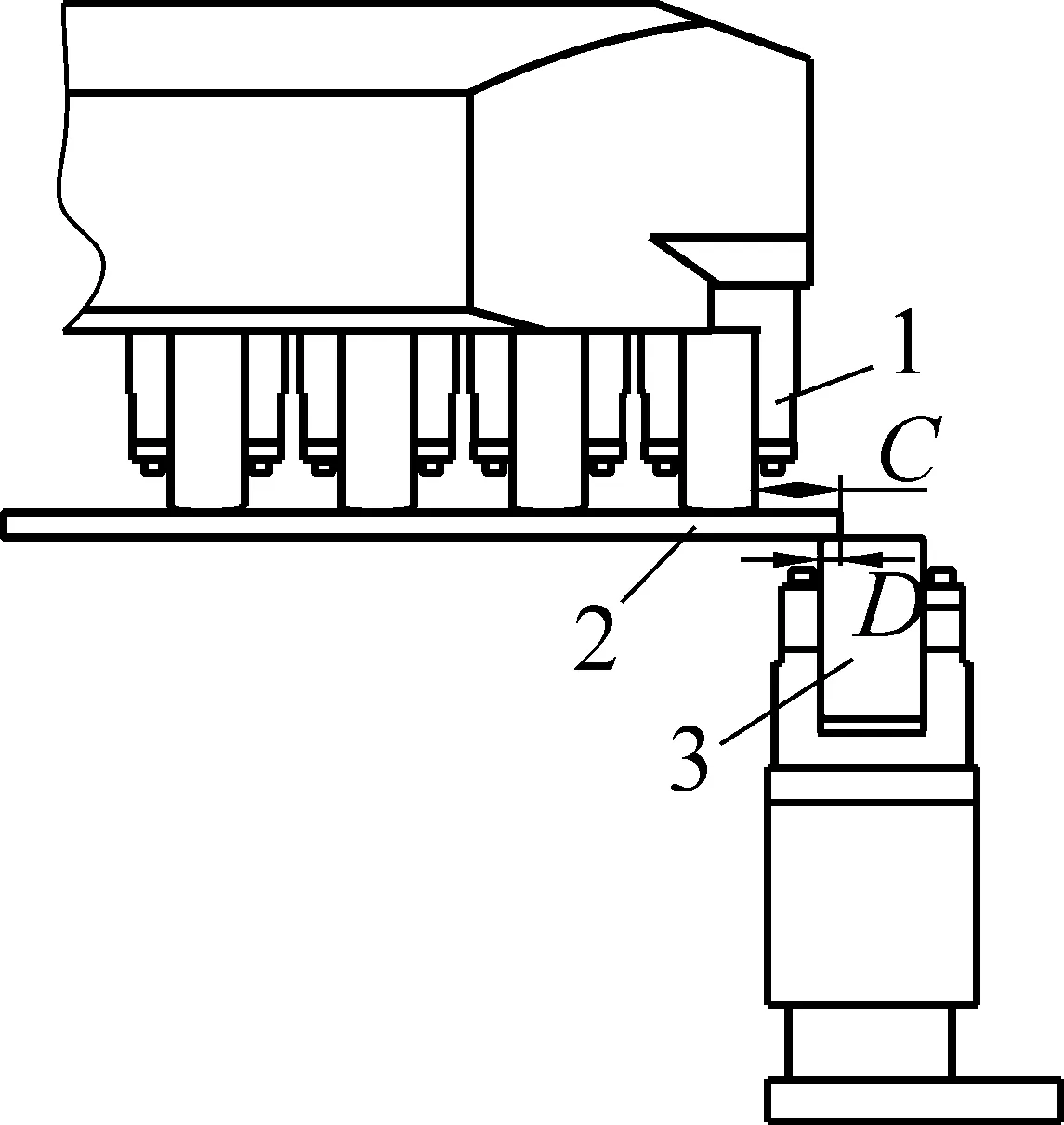

(3)针对(1)中成型难点,首先对成型参数进行调整。为保证变形曲率,适当加大1 号和3 号成型辊辊座与成型中心线的距离(图1 所示A和B)。由于成型管径610 mm 小,但是壁厚却达到了18 mm,带钢在进入成型器发生形变时,如果还是把1 号和3 号成型辊辊座与成型中心线的距离分别调整到往常数值,则2 号成型辊下压机臂的强度无法满足形变需求。因在成型时,2 号成型辊下压机臂下压过程中,其挠度变形过大,且在成圆过程中由于变形导致下压力不足,无法保证成型的稳定性。根据力学知识可知,力和力臂的乘积称为力矩。在力矩不变的情况下,力臂增加时力就会减小。由图1 所示1~3 号成型辊受力可知:F1cosβ+F3cosα=F2。若增加1 号成型辊的A、3 号成型辊的B,则会导致α、β增大,则F2相应减小。由此可知,在生产中适当增大1 号和3 号成型辊的A与B,可以有效减小2 号成型辊下压机臂的受力F2。在此次钢管试制过程中,经过多次调整和检测,发现以比610 mm 大且邻近直径钢管所对应的A和B为基础,再以此计算其他成型参数,既能满足2 号成型辊下压机臂下压钢板变形的需求,且成型过程稳定可控。

图1 螺旋缝埋弧焊管机组1~3 号成型辊受力示意

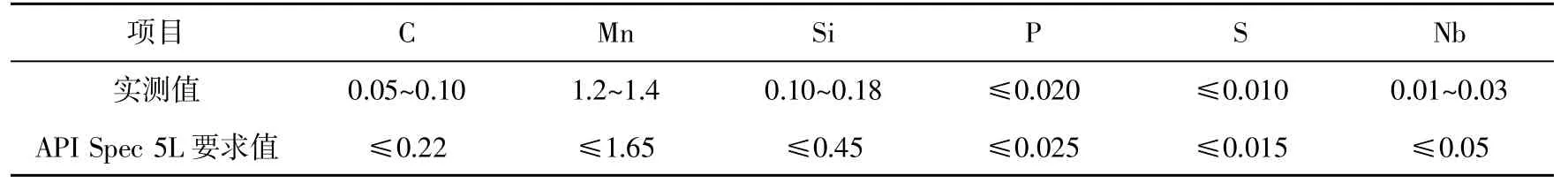

其次,针对Φ610 mm×18 mm 螺旋缝埋弧焊管,由于所用钢板板厚过大,为保证成型稳定、管型合适,需要对2 号成型辊边缘与临近板边的距离(图2 所示的C)、焊垫辊边缘与临近板边的距离(图2 所示的D)作适当调整。经过多次调整和检测,发现C、D分别取50~100 mm、10~50 mm 范围内的一个数值时,生产出的钢管的变形完全、合缝稳定,且没有“噘嘴”现象的发生。焊垫辊采用平辊形式;2 号成型辊的C较以往同直径但壁厚小于18 mm 钢管生产时稍大,既能保证成型咬合点的稳定,又使得2 号成型辊下压机臂在点头过程中的形变阻力变小,有利于成型稳定和管径、管型的调节,且辊痕较重现象也得到了较好地解决。

图2 螺旋缝埋弧焊管机组2 号成型辊和焊垫辊相对位置示意

(4)针对上述(2)中焊接难点,对钢带铣边及焊接速度参数做了调整。分析认为产生气孔和凹坑类型焊接缺陷的原因是:焊接速度过快,导致坡口处焊接金属未充分填充,形成了凹坑焊接缺陷;焊接速度过快,熔池内气体来不及逸出时熔池就已凝固,而且焊接速度过快也导致焊渣渣皮的冷却速度过快,逸出的气体被阻碍在焊渣与焊缝熔池表面,从而形成气孔焊接缺陷。经过多次调整和测量,将焊接速度降低0.1 m/min 后,未在焊接焊缝处发现气孔和凹坑缺陷,但存在焊缝熔深过大的焊接问题。将成型钝边量加大至0.5~1.3 mm,上述焊接问题得到解决,焊管的焊接质量明显提升。

严格控制铣边工序中的钝边量和上、下坡口角度等参数,杜绝板边局部未铣到或铣边不均匀等情况的发生;严格控制错边、噘嘴、焊偏和熔合量、钢管弹复量等成型参数;在焊接过程中,控制焊接电流、焊接电压、焊接速度及其与生产效率间的关系,确保成型、焊接质量的稳定,保证焊缝及热影响区有足够的强度、合格的塑性和冲击韧性。

经过研究并结合前期试制较大直径、壁厚18.4 mm 钢管已有经验,制定出L290M 钢级Φ610 mm×18 mm 螺旋缝埋弧焊管试制方案。首先对焊接试制参数进行匹配试验,再根据各试验数据进行综合分析,选出如下最佳方案并按照该方案试制:采用双面埋弧焊,焊剂采用SJ101 型,焊丝为H08Mn,焊接速度1.3~1.9 m/min,内焊焊接线能量为15~29 kJ/cm,外焊焊接线能量为17~32 kJ/cm;内、外焊均为2 丝,一丝直径4.0 mm,二丝直径3.2 mm。

2 焊管质量检测结果

对成型焊接后的L290M 钢级Φ610 mm×18 mm螺旋缝埋弧焊管的化学成分、金相组织、力学性能、外观尺寸等进行检验,并进行无损检测及静水压试验,具体检测结果如下。

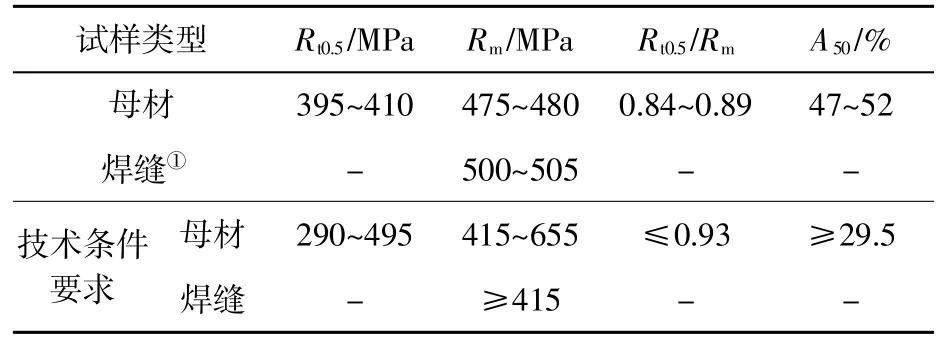

2.1 化学成分分析

在L290M 钢级Φ610 mm×18 mm 螺旋缝埋弧焊管的焊缝及母材处取样,采用直读光谱仪进行化学成分分析。Φ610 mm×18 mm 螺旋缝埋弧焊管的化学成分见表1,结果均达到API Spec 5L—2018《管线钢管规范》的要求。

表1 L290M 钢级Φ610 mm×18 mm 螺旋缝埋弧焊管的化学成分(质量分数) %

2.2 金相检验

检测L290M 钢级Φ610 mm×18 mm 螺旋缝埋弧焊管母材、焊缝、热影响区的金相组织,同时测量焊缝宏观形貌尺寸,结果均符合技术条件要求。母材组织为珠光体+多边形铁素体;A 类非金属夹杂物粗系为0.5 级,其余非金属夹杂物等级均为0;带状组织等级为1 级;试样厚度1/4 处的晶粒度为11 级,试样厚度中心的晶粒度10.5 级。焊缝组织为晶内成核针状铁素体+多边形铁素体+珠光体,热影响区组织为粒状贝氏体+珠光体。焊缝内外焊道熔深2.0~2.5 mm,熔深良好;内外焊道中心偏差均≤0.7 mm,满足技术条件≤3.0 mm 的要求。

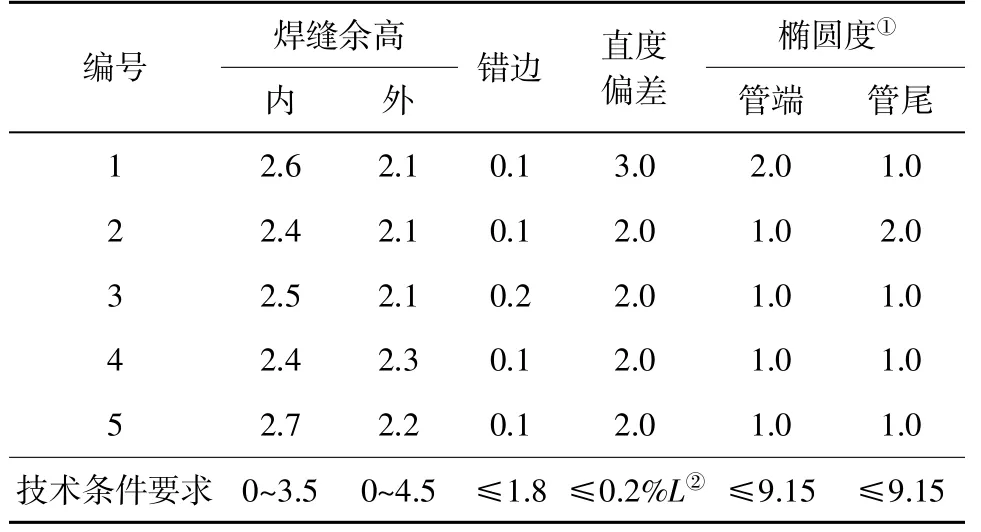

2.3 力学性能检验

(1)拉伸试验。在母材和焊接接头处取宽度为38.1 mm 的板状横向试样,在1 000 kN 微机控制电子万能试验机进行拉伸试验,拉伸试验结果见表2,均满足技术条件要求。

表2 Φ610 mm×18 mm 螺旋缝埋弧焊管的横向拉伸试验结果

(2)导向弯曲性能试验。对焊接接头分别进行180 °导向正弯和反弯试验,弯心直径为177 mm,未发现裂纹,拉伸面完好,这表明焊接接头具有良好的塑性。

(3)夏比冲击试验和落锤撕裂试验(Drop-weight Tear Test,DWTT)。在试制的两炉中各抽取2 根焊管,分别在0 ℃进行夏比冲击试验及DWTT。夏比冲击试样尺寸10 mm×10 mm×55 mm、V 型缺口(缺口深度2 mm,摆锤刀刃半径2 mm),DWTT 试样尺寸为305 mm×76 mm×18 mm(V 型缺口,缺口深度5 mm),试验结果见表3,发现该焊管的断裂韧性远优于技术条件要求。

表3 L290M 钢级Φ610 mm×18 mm 螺旋缝埋弧焊管的冲击试验及DWTT 结果最小值

2.4 无损检测及静水压试验

依据该项目的技术条件,对抽取的10 根钢管的焊缝进行X 射线检测,未发现超标缺陷;采用手工及自动超声波探伤,对钢管和焊缝两侧进行分层检查,未发现分层及其他缺陷。

对抽取的不同炉批的2 根钢管进行了100%规定的最小屈服强度的静水压试验,试验压力17.1 MPa,保持时间不小于10 s。试验后钢管外表面均未出现渗漏现象,并对静水压试验后的钢管焊缝进行100%超声波检查,未发现裂纹和其他缺陷。

2.5 外观尺寸及质量检验

在试制的2 炉钢中,抽取5 根钢管进行外观尺寸及质量检验(表4),结果均符合技术条件要求。

表4 Φ610 mm×18 mm 螺旋缝埋弧焊管外观尺寸检验结果 mm

3 结语

研制的L290M 钢级Φ610 mm×18 mm 规格螺旋缝埋弧焊管完全符合相关技术条件的要求,其成型与焊接质量合格,外观质量良好,焊缝和热影响区强度、冲击断裂韧性、金相组织满足要求,其中某些检测数据优于相关技术条件要求。本次试制为以后类似超大厚径比螺旋缝埋弧焊管的研制积累了经验,为所有焊管的成型、焊接等过程控制提供了借鉴经验。在该规格钢管试制成功的基础上,该公司正式生产了合同量吨位的螺旋缝埋弧焊管,并已应用于相应重点输气管道工程。