铁镍基合金UNS N08810 无缝管材的冷扩变形工艺研究*

黎 毅,拓雷锋,郭建邦,杨 帆,范 华,楚志兵

(1.山西太钢不锈钢钢管有限公司,山西 太原 030003;2.太原科技大学,山西 太原 030024)

铁镍基合金UNS N08810 是一种高温耐蚀合金,又称为Incoloy 800H,该合金具有较高的耐高温、耐高压和耐强腐蚀性能,可用于耐应力腐蚀环境的设备,如用于光伏多晶硅设备中的焊接管材和无缝管材[1-2]。UNS N08810 无缝管材的冷变形通常采用冷轧、冷拔、冷扩等制造工艺,冷轧和冷拔可减小管材外径和壁厚,冷扩可有效地增加管材直径以获得冷轧、冷拔所需的半成品尺寸。关于铁镍基合金UNS N08810 无缝管材的研究多集中于耐蚀性能、焊接工艺、热变形行为和高温性能等方面。刘煜等人[3]研究了Incoloy 800H 合金的晶间腐蚀性能,对比了稳定化处理和固溶处理对耐蚀性能的影响,指出稳定化处理温度、时间及冷却方式对腐蚀性能有绝对的影响。张贵泉等人[4]开展了Incoloy 800H合金晶间腐蚀敏化处理试验,分析了敏化处理温度和时间对晶间腐蚀敏感性的影响。李巨峰等人[5]研究了Incoloy 800H 传热管的抗晶间腐蚀性能,指出影响合金抗晶间腐蚀性能的主要敏感因素是C 和Ti。程晓农等人[6]研究了Incoloy 800H 合金的焊接性能,分析了焊接工艺参数对焊接热裂纹的影响。黄文等人[7]研究了多晶硅设备中焊接过程热裂纹的产生机理及改善方法。曹宇等人[8]研究了Incoloy 800H 合金的热变形行为,通过不同温度和不同应变速率下的热压缩试验得到了流变应力曲线并建立了本构方程。龚豹等人[9-10]研究了固溶处理对Incoloy 800H 合金高温力学性能和微观组织的影响。关于UNS N08810 合金无缝管材的冷变形研究相对较少。郭玲等人研究了UNS N08810 无缝管材在冷扩(拔)变形过程中裂纹的形成原因并提出了解决方法[11]。未有人对该UNS N08810 无缝管材的冷扩变形工艺进行研究。扩径量和壁厚控制是冷扩变形工艺中的关键,设计不当会造成拉拔机吨位与实际拉拔力不匹配问题。因此,合理设计UNS N08810 无缝管冷扩变形工艺就比较重要。有限元分析是制造领域常用的分析方法[12-13],可以用来预估冷扩变形载荷和分析冷扩变形过程中的变形行为以及尺寸变化,优化冷扩变形工艺以达到降低试验成本的目的,对UNS N08810 管材的生产制造具有重要的指导意义。本文建立了大直径无缝管冷扩工艺模型,结合模拟试验结果及生产工艺试验研究了铁镍基合金UNS N08810 大直径无缝管材的冷扩变形工艺,提出了冷扩变形工艺优化方案。

1 模型及边界条件

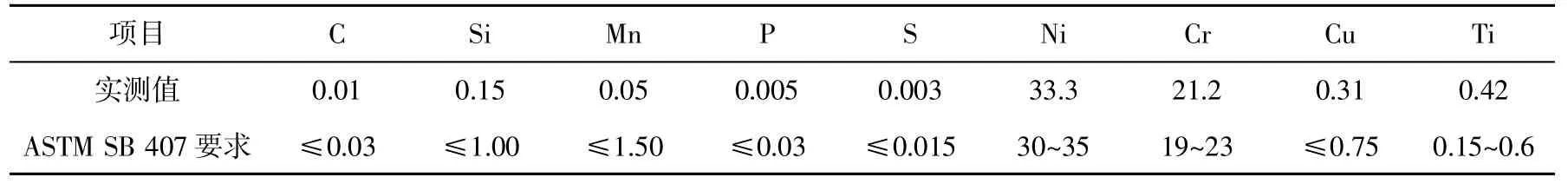

美国标准ASTM SB 407—2007《无缝镍-铁-铬合金公称管和管子》中明确了UNS N08810 合金中各元素的含量范围,从冷扩前的Φ220 mm×15 mm规格荒管上取样进行化学成分分析,检测结果见表1。可见,该合金中除含有大量的Cr 和Ni 外,还有Cu 和Ti 等金属元素,属于典型的铁镍基合金。

表1 UNS N08810 合金的化学成分(质量分数) %

1.1 材料及边界条件

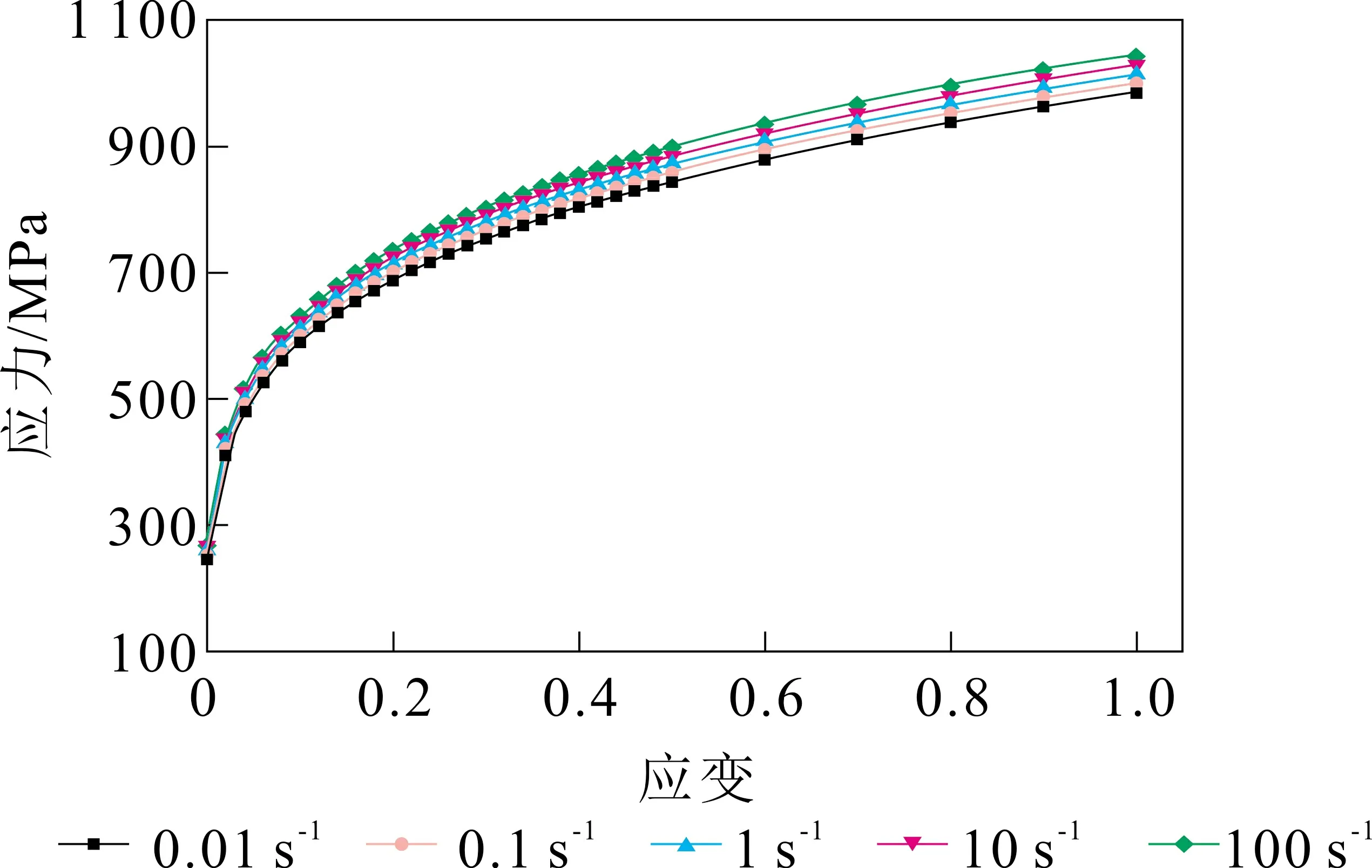

以UNS N08810 无缝管为研究对象,将表1 中的实测化学成分含量代入到JMatPro 材料性能计算软件中,设定固溶处理温度1 150 ℃,分析得到其在0.01~100 s-1应变速率下的室温应力-应变曲线,具体如图1 所示。将室温拉伸应力-应变曲线和建立的冷扩工艺模型导入到DFORM-2D 模拟分析软件中,对变形工件UNS N08810 无缝管材进行了四边形网格划分,环境温度25 ℃,将管材与模具的接触类型设置为面面接触,接触摩擦因数为0.12,并在扩模轴向施加10 mm/s 前移速度,对冷扩变形过程中的变形行为进行分析。

图1 UNS N08810 无缝管的室温应力-应变曲线

1.2 冷扩工艺模型

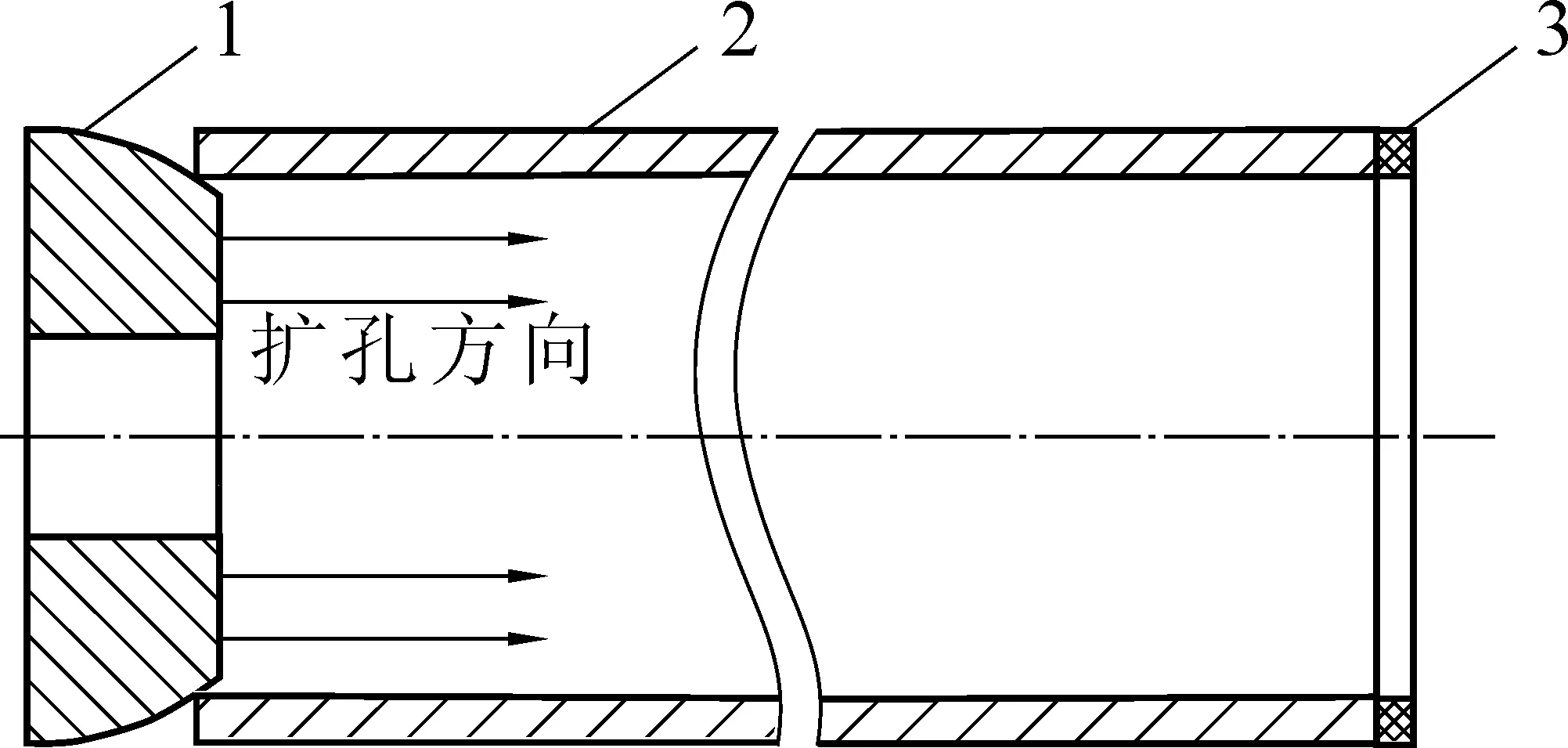

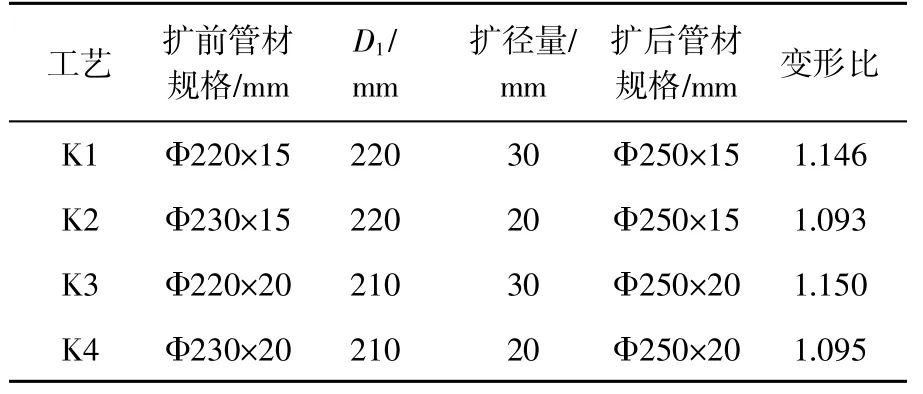

冷扩变形工艺是使用顶模将无缝管的一端进行轴向约束,然后使用扩模从无缝管的另一端进入,从而实现无缝管扩径成形。UNS N08810 无缝管的冷扩工艺模型如图2 所示。冷扩变形区分为扩径区和定径区两部分,在施加于扩模上的扩孔力作用下,扩模进入无缝管内孔进而将无缝管的外径扩大,无缝管在外径增大的同时壁厚会发生变化。结合现场生产工艺,设计了K1、K2、K3 和K4 四种不同大直径无缝管冷扩变形工艺,具体见表2。

图2 冷扩变形运动示意

表2 设计的4 组UNS N08810 无缝管冷扩变形工艺

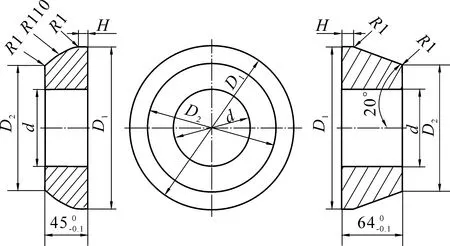

设计的UNS N08810 无缝管的扩模如图3 所示,设计扩模时,扩模定径带直径设计为扩孔后管材内径,扩模最小直径须能准确进入到钢管内孔中,扩模入口端直径小于扩前管材的内径。扩模入口端的过渡设计对扩模进入钢管内孔起导向作用,且能保证扩模进入无缝管材内孔时两者之间有接触。过渡设计分两种:左侧为弧形扩模,总高度为45 mm,过渡圆弧形半径为110 mm;右侧为锥形扩模,总高度为64 mm,过渡锥形角为20°。扩模的定径段长度对扩孔过程中的摩擦阻力有直接影响,定径段长度太短会造成扩孔后钢管缩口现象,太长会造成摩擦阻力增大。

图3 UNS N08810 无缝管扩模设计示意

2 模拟结果讨论

2.1 不同扩模设计对冷扩变形行为和载荷的影响

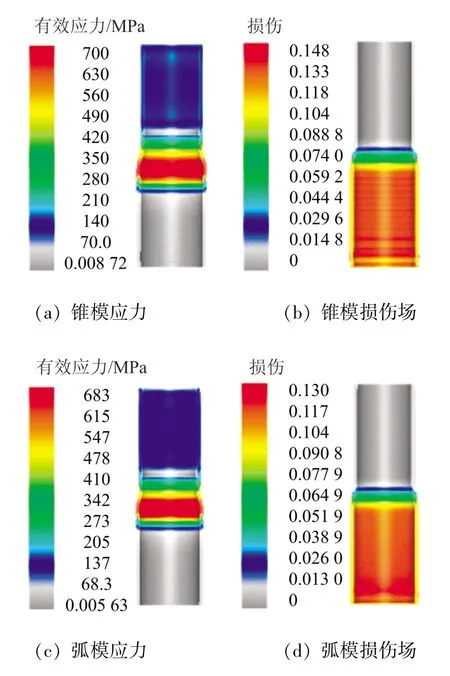

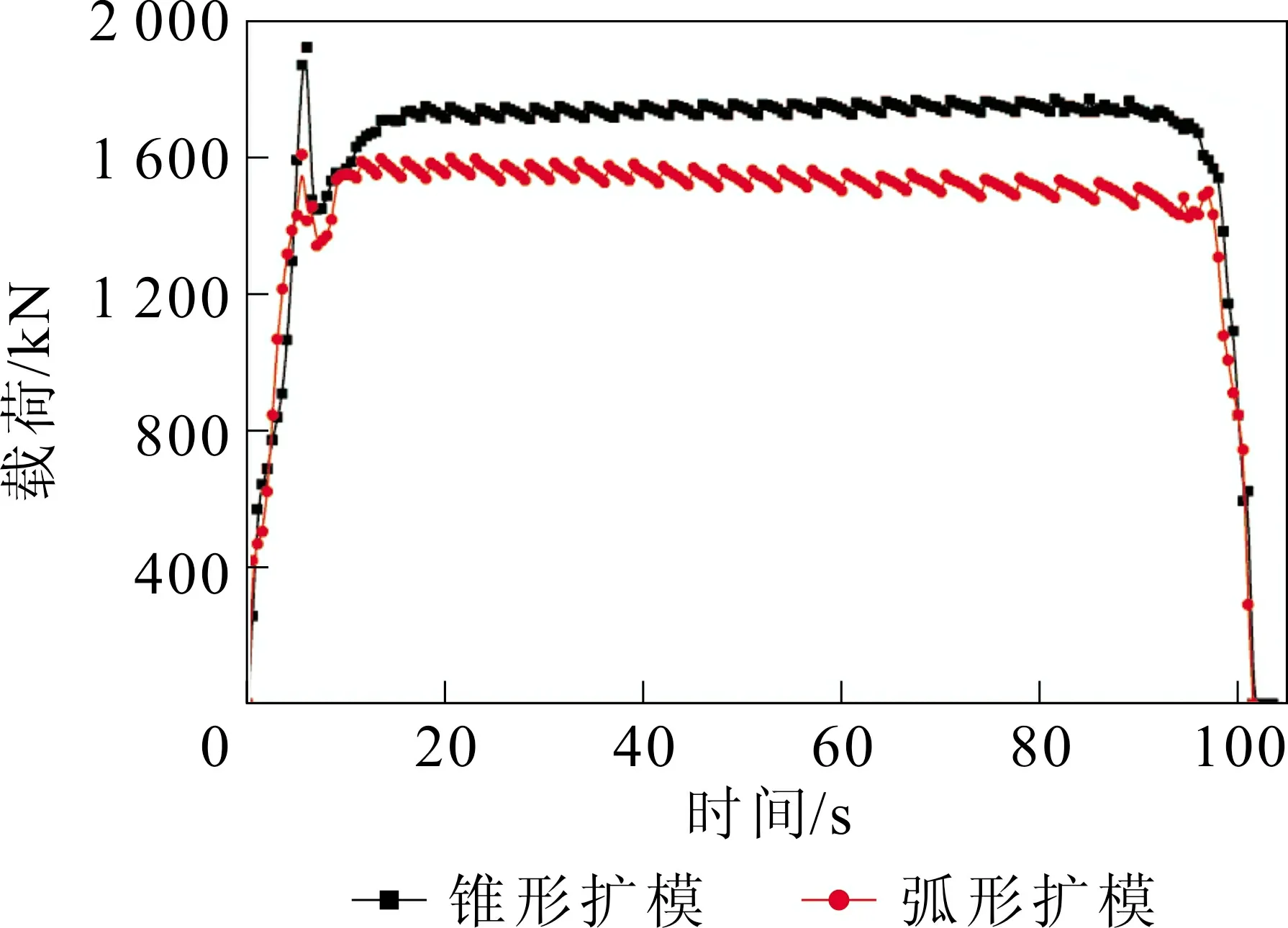

以表2 中的K2 为例,即Φ230 mm×15 mm 冷扩至Φ250 mm×15 mm,分析R110 mm 弧形和20°锥形两种不同扩模设计对变形行为和扩孔力的影响。不同扩模设计模拟结果如图4 所示,模拟结果表明,在相同的工艺条件下,锥形扩模产生的最大应力和损伤均大于弧形扩模,弧形模更有利于UNS N08810 铁镍基合金的冷扩孔变形。不同扩模设计的扩孔力曲线如图5 所示,可以看出,锥形扩模和弧形扩模均会出现峰值,这是因为随着扩模逐渐进入管材内孔,扩模的工作带开始作用于管材内壁时便会产生一个峰值,随后峰值快速下降到一个稳定值,表明进入了平稳扩孔阶段,弧形模的轴向冷扩孔载荷明显小于锥形模的轴向冷扩孔载荷,即弧形扩模有利于降低扩孔载荷。

图4 UNS N08810 无缝管不同扩模设计的模拟结果

图5 UNS N08810 无缝管不同扩模设计的扩孔载荷曲线

2.2 冷扩过程中的变形行为分析

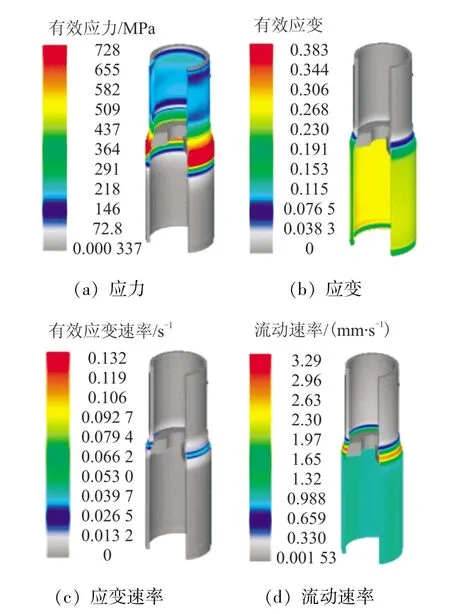

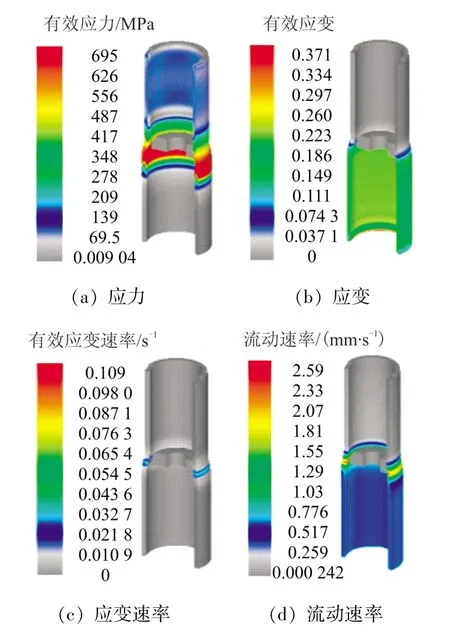

对K1 和K2 两种冷扩变形过程进行模拟分析,模拟结果如图6~7 所示,从模拟结果可以看出:采用K1 工艺时,最大应力、应变、应变速率和金属流动速率分别为729 MPa、0.383、0.132 s-1、3.29 mm/s;采用K2 工艺时,最大应力、应变、应变速率和金属流动速率分别为683 MPa、0.300、0.113 s-1、2.56 mm/s。

图6 UNS N08810 无缝管K1 冷扩工艺的模拟结果

图7 UNS N08810 无缝管K2 冷扩工艺的模拟结果

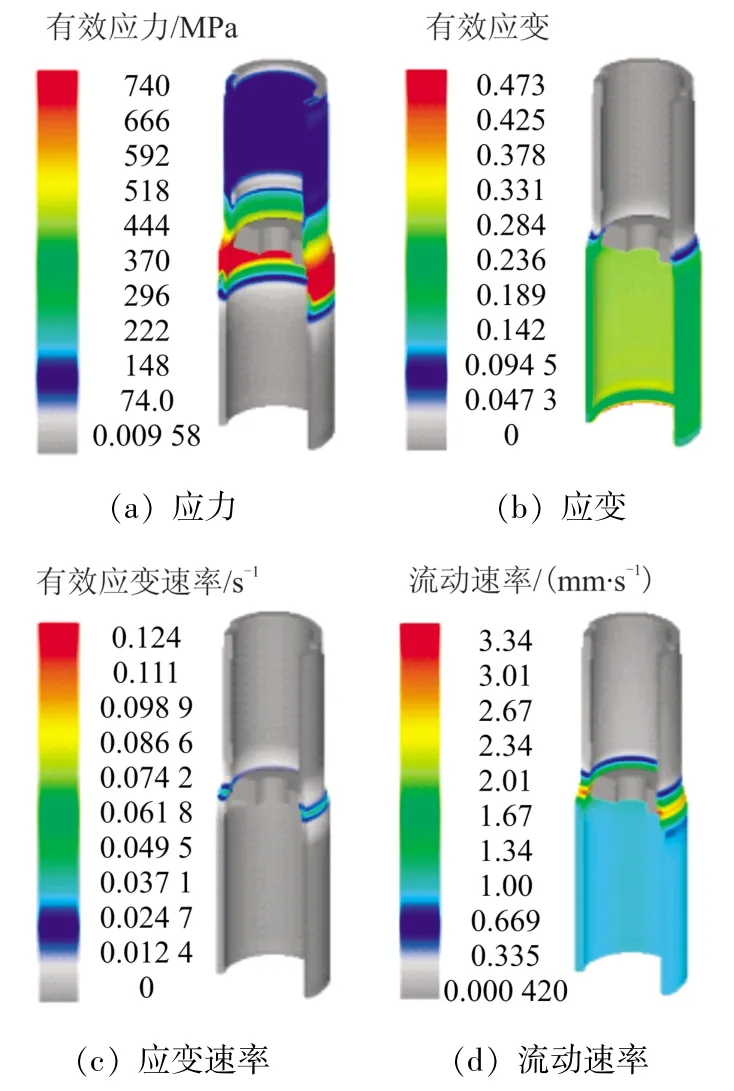

对K3 和K4 两种冷扩变形过程进行模拟分析,结果如图8~9 所示,可以看出:采用K3 工艺时,最大应力、应变、应变速率和金属流动速率分别为740 MPa、0.473、0.124 s-1、3.34 mm/s;采用K4工艺时,最大应力、应变、应变速率和金属流动速率分别为695 MPa、0.371、0.109 s-1、2.59 mm/s。

图8 UNS N08810 无缝管K3 冷扩工艺模拟结果

图9 UNS N08810 无缝管K4 冷扩工艺模拟结果

分析发现,在同等壁厚条件下,各种变量(最大应力、应变、应变速率和金属流动速率)均随扩径量的增大而有不同程度地升高。在扩径量相同但壁厚不同的情况下,对比K1 与K3 模拟结果及K2与K4 模拟结果,结果发现应力、应变及流动速率均随着壁厚增加而增大,而应变速率则反之。

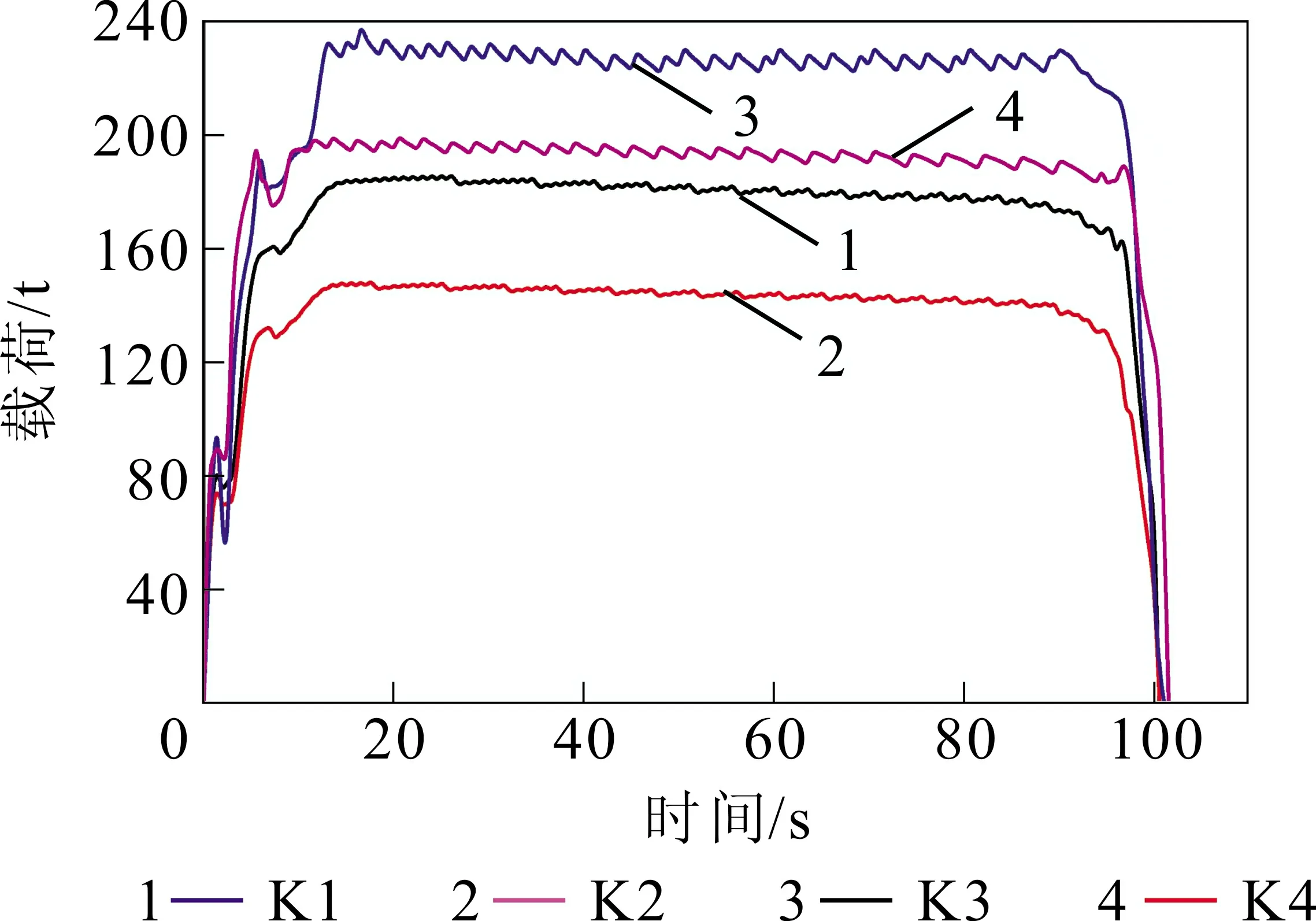

2.3 冷扩变形载荷

不同冷扩变形下的载荷曲线如图10 所示,冷扩起始阶段载荷会出现上升再下降的波动,这可以理解为扩模由管材的端部逐渐进入了管材内孔;然后冷扩载荷又快速上升直至最大值,这可以理解为扩模定径带部分开始向管材内壁施以最大径向力,以实现扩孔外径和壁厚的目标尺寸;随后进入稳定扩孔阶段,载荷波动较小;最后扩孔结束时载荷快速下降,这可以理解为扩模逐渐从管材内孔脱离。K1、K2、K3、K4 工艺的最大冷扩载荷分别为186.6 t、148.8 t、239.7 t 和200.9 t。变形量,但是冷扩载荷却是K2,可见冷扩载荷的变化与变形量的变化并不是一一对应关系。同样壁厚下,扩径越大,K1 冷扩载荷大于K2,K3 冷扩载荷大于K4,冷扩外径越大载荷越大,即为了降低冷扩时所用拉拔机吨位,可以选择较大的扩前管材外径;在同样外径及扩径量下,壁厚越大,冷扩载荷越大,较小的扩前管材壁厚更有利于降低冷扩载荷。另外,模拟得到的冷扩载荷为冷拔机的吨位选择提供了重要帮助,避免了盲目工艺试验导致的扩不动或扩裂等现象,大大降低了生产成本。

图10 UNS N08810 无缝管在不同冷扩变形下的载荷曲线

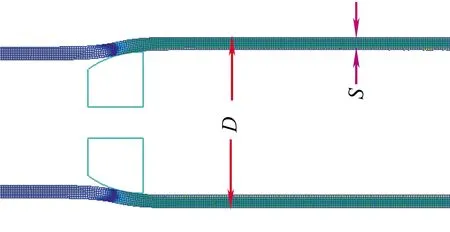

2.4 冷扩过程中管材尺寸变化及金属流动特点

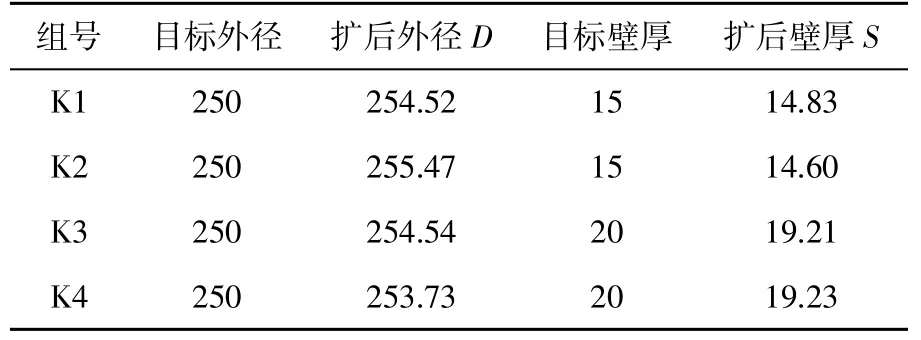

冷扩过程中,依据金属体积不变原理,钢管直径变大,长度和壁厚会发生变化。针对K1、K2、K3 和K4 四组模拟,在DEFORM-2D 分析软件后处理中采用标尺测量扩后管材的外径和壁厚尺寸,扩后管材的外径和壁厚测量如图11 所示,测量结果见表3。实测K1 工艺的外径和壁厚分别大于目标外径4.52 mm 和小于目标壁厚约0.17 mm;K2工艺的外径和壁厚分别大于目标外径5.47 mm 和小于目标壁厚约0.40 mm;K3 工艺的外径和壁厚分别为大于目标外径4.54 mm 和小于目标壁厚约0.79 mm;K4 工艺的外径和壁厚分别为大于目标外径3.73 mm 和小于目标壁厚约0.77 mm。

图11 扩后管材的外径和壁厚测量示意

表3 UNS N08810 无缝管冷扩后外径和壁厚测量结果 mm

冷扩后管材的外径和壁厚的实际尺寸与扩前管材的壁厚和扩径量有直接关系。壁厚一定时,扩径量越小,壁厚减壁越小;扩径量越大,壁厚减小越多。扩径量一致时,来料壁厚大减壁更大。

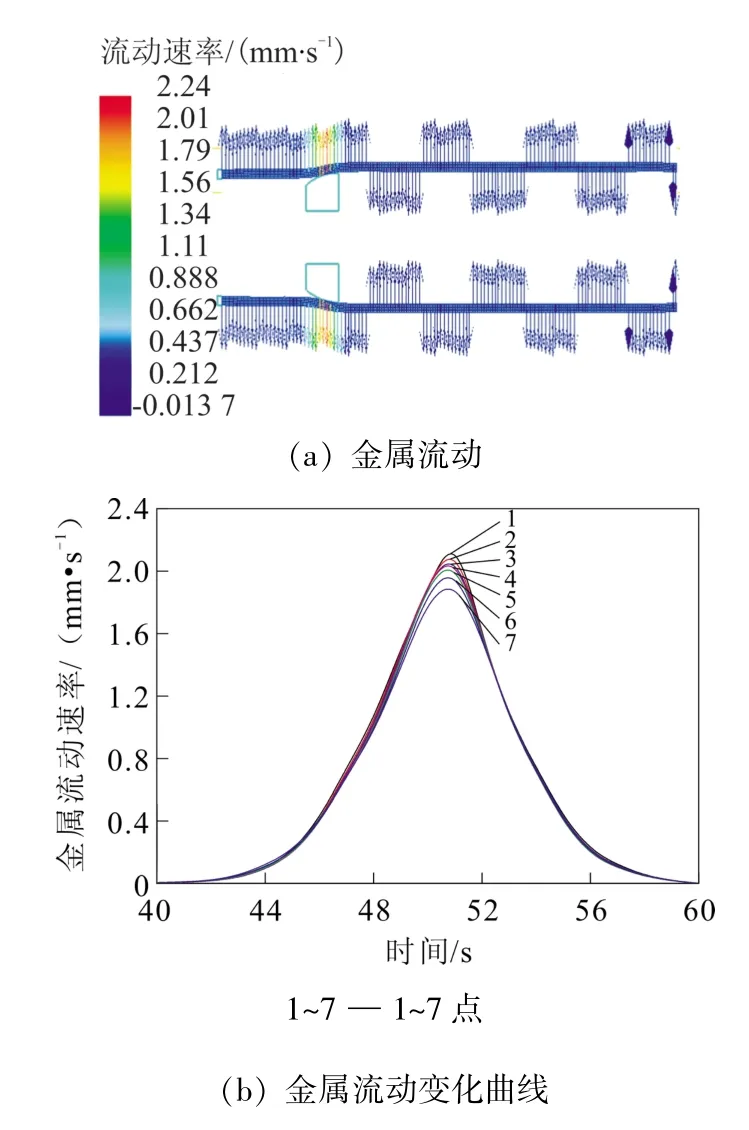

冷扩变形过程中,径向金属流动变化如图12(a)所示,施加于渐变型弧形扩模轴向的运动速度,在冷扩过程中向径向分解力的作用会引起外径和壁厚的变化。冷扩时内外侧金属均沿径向外侧流动,冷扩后的管材壁厚方向上的金属流动方向是呈正反交替规律,冷扩后的无缝管在长度方向上局部壁厚会轻微向内收缩。沿扩后无缝管材的壁厚方向由内向外分别取了7 个点进行径向金属流动追踪,得到了7 个追踪点的径向金属流动变化曲线,如图12(b)所示(壁厚方向,从内表面到外表面依次为1~7),可以明显看出壁厚方向上的径向金属流动存在明显差异,由内向外呈现逐渐减小的趋势,最内侧金属流动速率2.28 mm/s 左右,最外侧金属流动速率1.95 mm/s 左右。这些正是影响壁厚不均匀性、壁厚整体减小以及外径超出设计尺寸的关键因素。

图12 冷扩时径向金属流动和壁厚方向上取点追踪曲线

3 冷扩变形生产工艺实践

基于模拟结果,K2 工艺冷扩载荷及变形量满足200 t 拉拔机实际生产,生产效率增加,其他工艺也能生产,但是必须在700 t 拉拔机生产,使得工模具和能源消耗增加、生产效率降低。因此,选定K2 工艺开展了铁镍基合金UNS N08810 无缝管材冷扩工艺实践,实际扩孔过程中为了防止管材在扩孔过程中出现摆动或跳动,管材上表面会放置随动式压辊,扩模在管材内部轴向移动从而促使管材的外径增大。实际生产当中扩前管材的外径和壁厚存在波动偏差,游标卡尺实测外径为229.32~231.84 mm,千分尺实测壁厚为14.80~15.32 mm,扩后实测管材外径增大约5 mm,壁厚减小约0.4 mm,尺寸变化规律符合模拟结果,扩孔后的管材不存在拉伤、直道等缺陷,管材质量可以保证,验证了工艺的可行性。

在实际生产过程中,可利用扩径自然减壁的现象合理制定扩前管材尺寸和后续冷变形工艺,适当增加扩前管材壁厚以满足扩后尺寸要求,提高铁镍基合金UNS N08810 无缝管生产过程质量控制。

4 结论

(1)同样的工艺条件下,从冷扩过程中的应力与损伤场分布以及扩孔载荷曲线可以看出,弧形扩模设计更有利于冷扩变形。同等壁厚下,随着扩径量增加,冷扩变形过程中的应力、应变、应变速率和金属流动速率的最大值都有不同程度地升高。

(2)4 种不同冷扩变形工艺的最大冷扩载荷分别为186.6 t、148.8 t、239.7 t 和200.9 t,同样壁厚下,扩径越大,冷扩载荷越大,为了降低冷扩用拉拔机的吨位,可以选择较大的扩前管材外径;同样外径下,壁厚越大,冷扩载荷越大,较小的扩前管材壁厚更有利于降低冷扩载荷。

(3)冷扩后外径和壁厚实际尺寸与扩前管材的壁厚和扩径量有着直接的关系。壁厚一定时,扩径量越小,壁厚减薄越小,扩径量越大,壁厚减薄越多。扩径量一致时,来料壁厚大减壁更大。

(4)弧形渐进式扩模设计使冷扩过程中的径向正反交替的金属流动,对扩后管材的尺寸产生影响,扩后管材壁厚整体减小,而外径则会超出设计的名义尺寸。

(5)实际工艺试验结果表明,采用Φ230 mm×15 mm 冷扩Φ250 mm×15 mm 时,不仅工艺可行,而且可以避免直道、划伤、开裂等不利缺陷,验证了模拟结果的正确性。