退火温度和带速对980 MPa 级热镀锌复相钢组织及力学性能的影响

供稿|刘鹏飞,陈宇,杨波,刘宏亮

内容导读 采用奥钢联连退热模拟实验机研究不同退火工艺对980 MPa 级复相钢组织及力学性能的影响规律,为该钢种连退镀锌实际生产机组的工艺制定以及优化提供指导。实验结果验证:980 MPa 级复相钢经连退镀锌工艺处理后的组织结构为铁素体、贝氏体和马氏体。随着退火温度的不断升高,由于过度奥氏体化使得实验钢组织的马氏体含量先升高后降低,屈服强度和抗拉强度呈现先降低后升高趋势。退火温度为800 ℃ 及以上时,组织比较均匀且可以获得抗拉强度大于980 MPa 的复相钢。带钢运行速度从60 提高到80 m/min,马氏体体积分数呈现逐渐增加的趋势,实验钢的屈服强度不断提高,抗拉强度先升高后降低。

随着汽车轻量化以及高安全性的提出,先进高强度和超高强度钢板在汽车上的需求逐年增多[1-2],代表钢种有双相钢、复相钢、相变诱导塑性钢、马氏体钢以及淬火分配钢等[3],其中复相钢具有较高的能量吸收能力和良好的成型、焊接性能,同时具有扩孔、弯曲性能高等优点[4-5],特别适合于制作汽车的车门防撞杆、保险杠和B 立柱等安全件,在汽车行业中具有广阔的市场前景。本文主要以热镀锌用980 MPa 级的复相钢为研究对象,在保证化学成分、热轧工艺相同情况下,以本钢实际产线生产的冷硬板为原料,结合组织和力学性能测试,重点探讨连退镀锌工艺参数中退火温度和带钢运行速度对980 MPa 级热镀锌复相钢的影响规律。

实验材料与方法

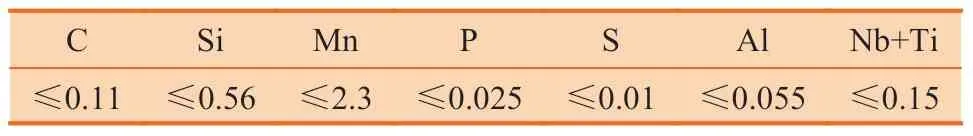

本实验选用厚度为2.1 mm 的CP980 冷轧后未进行退火处理的冷硬钢板,化学成分设计如表1 所示。钢板经过转炉冶炼,炉外精炼,连铸成230 mm厚板坯,再经过热轧成4.0 mm 热轧原料,热轧板经酸洗后冷轧成2.1 mm,冷轧压下率为60%。将工业化生产的冷硬钢板加工切割成450 mm×150 mm×2.1 mm 热模拟实验钢板,采用奥钢联热模拟实验机进行连退镀锌热模拟实验。模拟后的钢板分别加工制备成金相试样和标准拉伸A50 试样,采用型号为OLYMPUS-BX51 的金相显微镜以及型号为EVO50的扫描电镜进行微观组织形貌的观察分析。力学性能检测采用国标GB/T228—2010《金属材料室温拉伸实验方法》,使用CMT30 吨微机控制电子万能实验机进行拉伸实验。

表1 实验钢的化学成分(质量分数) %

实验结果与分析

退火温度的影响

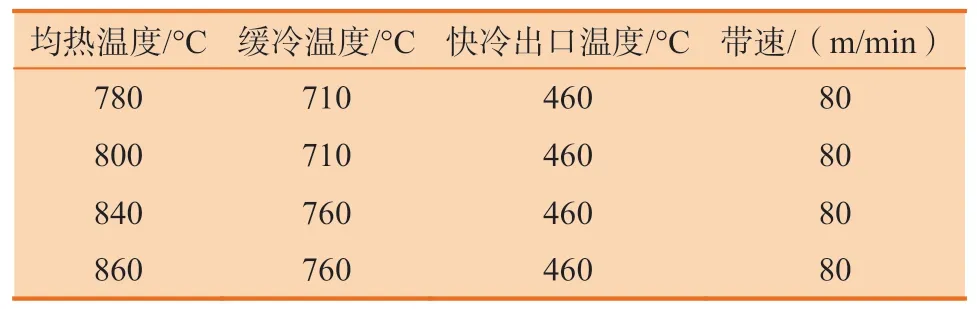

热模拟镀锌工艺流程为:首先将试样加热到780~860 ℃,保温一定时间后以一定的冷却速率缓慢冷却至一定温度后快速冷却至入锌锅温度460 ℃(连退镀锌带钢出退火炉后进入锌锅的温度为460 ℃),等温一定时间后空冷至室温,具体的工艺参数如表2 所示。

表2 试样热模拟参数的设定

对不同均热温度下的实验钢进行光学微观组织和扫描电子显微镜形貌观察,如图1 所示。从图1 可以看出,在不同温度下,实验钢的组织均为铁素体(灰色)+贝氏体(黑色)+马氏体(白色)三相组织,根据国标GB/T18876.1—2002 测得马氏体体积分数依次为40%,44%,34%,20%。均热温度为780 ℃ 时,组织中观察到条带状铁素体存在;均热温度提高到800 ℃,组织均匀性提高,带状组织消失,并观察到有细小碳化物颗粒析出,且由于在两相区加热奥氏体含量增多,快冷段会形成更多的马氏体[6]。随着均热温度的进一步升高到840 和860 ℃,组织中马氏体尺寸明显增大,且由于奥氏体化程度增大使得奥氏体中的碳含量和合金元素含量明显减少,导致奥氏体的稳定性和淬透性降低,快冷过程中过冷奥氏体更容易生成贝氏体组织,使得马氏体含量减少,贝氏体含量增多[7]。

图1 复相钢不同退火温度的组织:(a,b) 780 ℃;(c,d) 800 ℃;(e,f)840 ℃;(g,h) 860 ℃

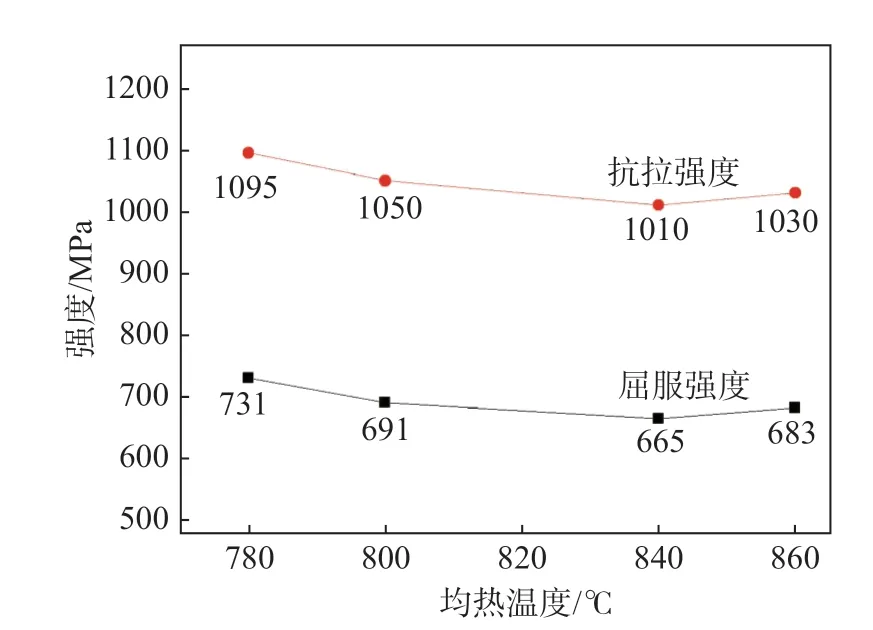

通过图2 热模拟结果观察发现,随着均热温度的升高,屈服强度呈先降低后升高的趋势,从731 变化到683 MPa;抗拉强度和屈服强度变化趋势一致,从1095 变化到1030 MPa;由于本实验中拉伸过程中试样断裂位置均断在标距外,因此延伸率不予考虑。均热温度从780 升高到800 ℃,组织中马氏体的含量虽然提高,但800 ℃ 时组织中观察到有细小的碳化物析出消耗了实验钢中的一部分碳,使得强度减小;随着均热温度的进一步提高,马氏体的体积分数从44%降低到34%,强度继续减小;当均热温度提高到860 ℃ 时,虽然马氏体体积分数降低到20%,但是由于温度升高,在相同的缓冷温度下使得软相铁素体含量明显减少,硬相马氏体和贝氏体总的含量增多,如图1(h)所示,因此屈服强度和抗拉强度略有提高。综合不同温度下的组织和力学性能检测结果,最终确定800 ℃ 为标准均热温度进行下一步的研究。

图2 均热温度与复相钢的力学性能关系曲线

带钢运行速度的影响

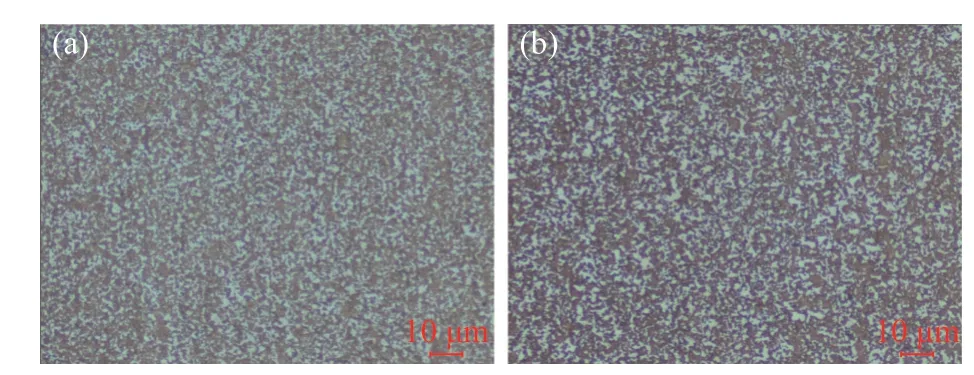

设置均热温度800 ℃,缓冷温度710 ℃,快冷出口温度460 ℃,带钢运行速度分别为60、70、和80 m/min。图3 为带钢不同运行速度下的微观组织,测得其马氏体体积分数分别为33%、37%。带速为80 m/min 对应的微观组织如前面所述图1(c)和1(d)所示。通过图4 热模拟结果观察发现,随着带钢运行速度的提高,屈服强度呈不断升高的趋势,从636 升高到691 MPa,抗拉强度呈先升高后降低的趋势,从1055 MPa 变化到1050 MPa。随着带钢运行速度提高,奥氏体形核率增加,阻碍了晶粒长大,原奥氏体晶粒不断细化,在后续冷却过程中使钢中的组织更加细小,从而使屈服强度提高;复相钢的抗拉强度主要取决于硬相马氏体、贝氏体的比例[4],随着带钢运行速度的提高,带钢在快冷段的时间缩短,冷却速率增加[8],组织中的马氏体体积分数不断升高(33%、37%和44%),但是带钢在均热段保温时间也会缩短,使得奥氏体化程度减小,在冷却过程中第二相总的含量(马氏体、贝氏体)会不断减少,即硬相贝氏体含量会相应减少,导致带速为80 m/min 时硬相贝氏体和马氏体对抗拉强度影响的综合作用效果减弱,抗拉强度略有下降。

图3 复相钢不同带速下的微观组织:(a) 60 m/min;(b) 70 m/min

图4 带速与复相钢的力学性能关系曲线

结论

(1)980 MPa 级复相钢经热镀锌工艺处理后组织结构为铁素体、贝氏体和马氏体。退火温度从780 提高到860 ℃ 过程中,复相钢中马氏体含量先升高后降低。当退火温度为800 ℃ 及以上时,组织均匀且可以获得980 MPa 级以上的热镀锌复相钢。

(2)随着实验钢的运行速度从60 增加到80 m/min,组织中的马氏体呈现逐渐增加的趋势,屈服强度不断提高,抗拉强度先增大后减小。