热镀锌带钢锌渣缺陷产生机理及控制措施

供稿|宋青松,马孟宁,马幸江,侯耿杰,段晓溪

内容导读 结合国内某冷轧镀锌现场实际情况,对热镀锌机组带钢表面锌渣产生的机理进行了分析,重点探讨了锌渣缺陷产生的主要影响因素,包括带钢表面清洁度、锌锅锌液温度、锌锅锌液成分。介绍了生产现场采用的有效控制措施:严格控制原料表面质量和清洗后带钢表面质量;根据不同的产品规格(宽度、厚度)调整带钢入锅温度,保证锌锅锌液的热平衡;增加炉鼻子排渣系统;制定锅辊辊系管理要求等。研究结果对镀锌板锌渣缺陷控制相关的生产质量管理工作有一定的借鉴意义。

随着钢铁行业的快速发展和日趋激烈的市场环境,汽车、家电企业对镀锌板表面质量的要求越来越高[1]。在镀锌板生产过程中,锌渣缺陷的产生是不可避免的,如何有效地控制锌渣缺陷,成为国内外学者广泛研究的课题。

郭芳芳[2]对模拟的锌液流场、温度场、A1 和Fe 浓度场进行分析,得出带钢入锅温度和锌液温度对锌渣生成量的影响很大,锌液温度467 ℃ 且带钢入锅温度479 ℃ 时,对减少整个锌锅和带钢附近锌渣生成量最为有利。陈刚等[3]采用扫描电子显微镜和能谱仪研究了热镀锌板中5 种隐形锌渣缺陷的微观形貌和微区化学成分,在采用高铝控制工艺、设备优化和调节露点控制等方法后,热镀锌板的表面质量得到明显提高。王艳强等[4]通过对排渣炉鼻子结构及加锌控制系统的研究,分析了液位波动的原因及原有液位控制策略的不足,提出了一种保持锌锅液位稳定的控制方法,该方法减小了锌锅液位波动和带钢表面粘渣及擦划伤缺陷。

本文描述了锌渣的产生机理,列出了相应的影响因素,并将某钢厂热镀锌机组对于带钢表面锌渣缺陷的控制措施进行了介绍。希望对镀锌板锌渣缺陷控制相关的生产质量管理工作有一定的借鉴意义。

锌渣的形成机理

锌渣的主要成分是铁锌金属化合物[5]。锌渣形成的根本原因是:带钢进入锌锅的过程中,表面的铁溶于锌液。锌锅中的锌液,由于带钢运动、锅辊转动、感应加热、熔锌锭等因素,温度、成分分布并不均匀。锌渣便在Fe 浓度较高、锌液温度较低的地方形成[6]。

随着锌液中Al 含量变化,锌渣形成的种类也有不同,分为浮渣、底渣、自由渣3 类[7]。最常见的底渣为FeZn7,密度大于锌液,底渣在锌液没有搅动时会缓慢下沉。浮渣主要为Fe2A15,其密度约为4.2 g/cm3,小于锌液密度,浮在锌液表面。自由渣主要是Fe、Al、Zn 形成的三元金属化合物,密度介于浮渣与底渣之间,悬浮于锌液之间。

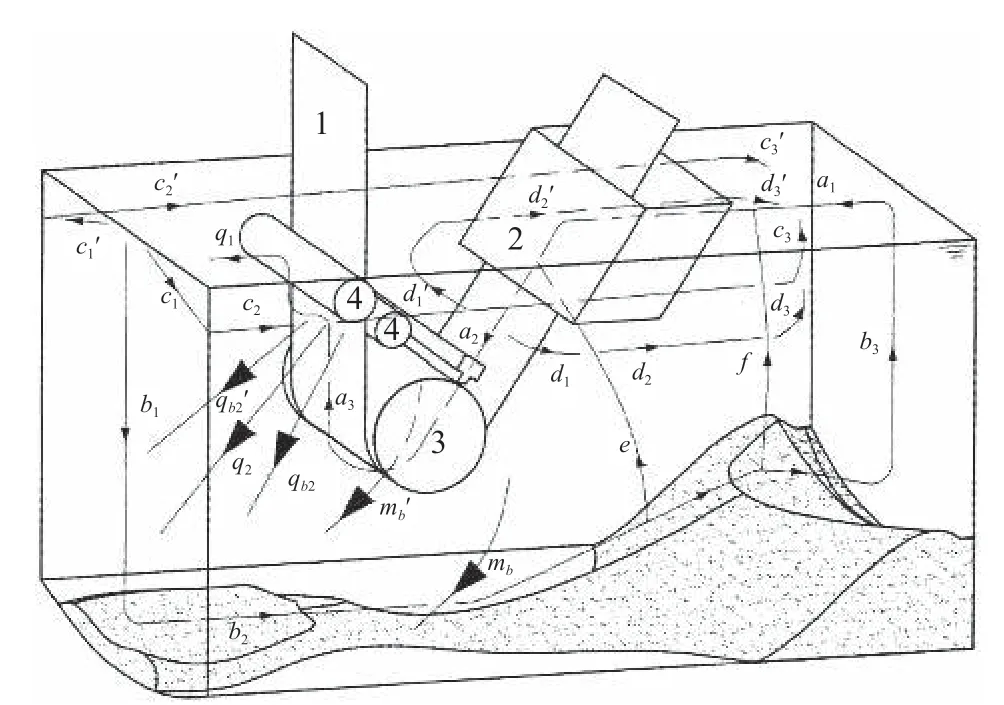

沉没辊在带钢的作用力下,在锌液中快速搅动,整个流场内的锌渣随着锌液的流动而流向带钢和沉没辊、纠正辊表面,如图1 所示[8]。钢带运动带动后侧远离钢带的流体向钢带运动(线a1),后侧区域钢带附近的流体随着钢带向前侧区域运动(线a2),前侧区域钢带附近流体沿着钢带上升(线a3)。前侧区域远离钢带的一部分流体向下运动至锌锅底部(线b1),再从前侧区域运动至后侧区域(线b2),后侧区域锌锅底部流体向上运动(线b3);前侧区域远离钢带的另一部分流体向锌锅侧壁运动(线c1、),再通过侧壁运动由前侧区域运动至后侧区域(线c2、),最后后侧区域侧壁流体向钢带运动(线c3、)。前侧区域沿钢带运动的流体运动至前稳定辊与钢带结合处时,一部分流体上升并向前运动(线q1),另一部分向下运动(线q2)或斜向下运动(线qb2、)冲击底渣。此外,中间区域的流体流向钢带两侧(线d1、),再向后侧区域流动(线d2、),最后在后侧区域向钢带运动(线d3、)。钢带不包围部分的沉没辊转动形成的冲击流mb、以及前稳定辊与钢带结合处形成的向下冲击流q2,qb2,冲击底渣形成5 个深坑。

图1 锌锅模拟流场[8]

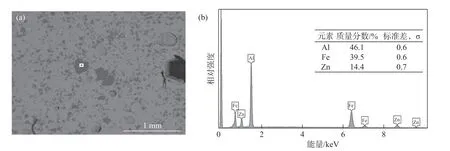

在带钢表面的锌渣经过锅辊辊系的作用形成镀层中的渣核,渣核长大形成镀锌板表面的锌渣缺陷。如图2 所示,图2(a)谱图5 位置为锌渣缺陷在扫描电子显微镜下的微观形貌,图2(b)为该锌渣缺陷的能谱图。

图2 锌渣缺陷:(a)微观形貌;(b)能谱图

锌渣形成的影响因素

清洗段的清洗效果

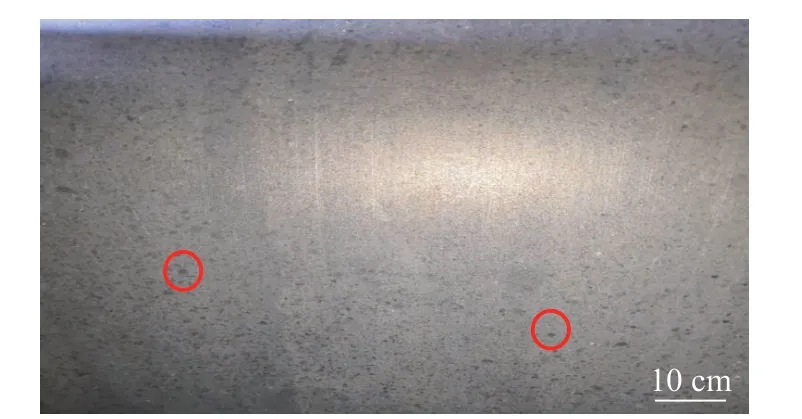

热镀锌原料采用经酸洗、冷轧后的带钢,带钢表明有残留的油脂和微小的铁粉颗粒。带钢经清洗段碱液预清洗、电解清洗、热水漂洗、烘干后进入炉区退火,可最大程度的去除带钢表面的油脂和铁粉粒[9]。如果清洗效果不好,会导致铁粉颗粒有残留,进入炉区后在炉辊表面形成铁粉结瘤,如图3所示,逐渐累积随着带钢进入锌锅形成锌渣缺陷。

图3 炉辊表面铁粉粒(黑色点状异物)

锌锅锌液温度

纯锌的熔点是419.5 ℃,由于锌液的黏度较高,必须适当提高温度降低锌液的黏度才能使锌液在钢带均匀的附着,也才能使锌渣顺利上浮。但是如果锌液温度过高,又会导致带钢表面铁锌反应激烈,使铁的溶解量增加,锌渣增多。在镀锌过程中有一个重要的概念——铁损,指钢材的质量损失,图4 为锌液温度与铁损量的关系[10]。当锌液温度超过470 ℃ 时,铁损量会急剧增加。

为了减小锌液温度波动,需要对锌锅内的热平衡进行控制[11]。锌锅的热消耗主要有:锌锅四周散热、融化锌锭、带钢镀锌。锌锅的热收入项主要有:感应加热器的热量和带钢带入锌锅的热量。

锌液中Al 含量

Al 比Fe 活泼,钢带进入锌液后Al 首先与Fe 反应形成一层致密的Fe2Al5薄膜,抑制Fe 的扩散,从而使锌铁化合物层的形成和增厚受到阻碍,提高镀层的附着力,Fe2Al5中间层可以使钢基与镀层紧密结合在一起。

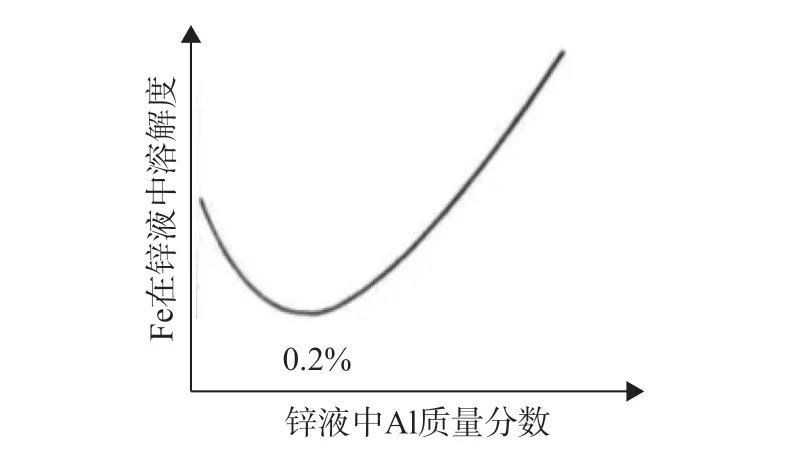

Al 在渣相反应中可以使初步形成的底渣转化为浮渣浮到锌锅的表面,以利去除,反应方程式如下[12]:2FeZn7+5Al=Fe2Al5+14Zn;但是当铝含量过高时,又会影响镀锌的涂装性和焊接性。如图5[13]所示,锌液中Al 质量分数在0.2%以下时,Fe 的溶解度随Al 含量的增高而降低,当Al 质量分数超过0.2%时,Fe 的溶解度随Al 含量的增加而迅速上升,随着铁溶解量的增加,锌渣的数量也会增多。

图5 锌液中的铝含量和铁在锌液中的溶解量的关系

锌渣的控制措施

清洗段清洗质量严格把关

严格加强原料的质量检查,每12 h 一次,取酸洗、冷轧后的带钢检测带钢表面残油残铁,要求残油小于200 mg/m2,残铁小于50 mg/m2。

严格控制清洗后带钢表面质量,保证带钢进入炉区前表面无脏污和油脂等杂质,清洗后带钢用滤纸擦拭,滤纸灰度值与灰度尺对比:≤10%为一级,清洗质量良好;15%~30%为二级,清洗质量合格;35%~50%为三级,清洗质量欠佳,需检查调整;≥50%为四级,清洗质量严重不合格,需检查调整并通知班长及工程师。

检修期间锌锅造渣捞渣

停机检修期间,锌锅锌液内添加高铝成分(Al 质量分数0.8%)锌锭提升锌锅锌液内Al 质量分数到0.3%。向锌锅内注入N2,对锌液进行机械搅拌,促进Al 与Fe 的置换反应,将底渣和自由渣转化为浮渣捞出。

工艺参数控制——保证热平衡

保证锌锅锌液的热平衡:严格控制带钢入锅温度、锌锅温度,保证锌锅感应器在一定范围内波动(100~150 kW)。根据不同的产品规格(宽度、厚度)调整带钢入锅温度,使锌液温度在455±3 ℃ 范围内。

炉鼻子改造——增加排渣系统

炉鼻子内的锌渣无法通过扒渣捞渣的方式排出,因此给炉鼻子增加了排渣系统。炉鼻子排渣系统包括:收集锌渣的溢流槽和锌灰泵。溢流槽顶部开口,底部封闭。锌灰泵吸入口与溢流槽底部相贯通,排出口浸没在锌锅液位以下[14]。炉鼻子内的锌渣先通过溢流方式收集在溢流槽内,再通过锌灰泵排入锌锅,锌锅内的锌渣被人工或者捞渣机器人定期捞走。

锅辊辊系管理

合理设计沉没辊上的排渣槽,以顺利将辊面与钢带包住的锌液和锌渣排出,不致在辊面产生粘渣。锌锅辊系的表面喷涂一层陶瓷涂层,可有效地减少辊面粘渣。同时锅辊入锅之前需要提前预热到400 ℃ 以上,可以防止锅辊进入锌锅时导致的锌液温度下降。

结束语

影响热镀锌锌渣缺陷形成的因素主要有:带钢表面清洁度、锌锅锌液温度、锌锅锌液成分等,在实际生产过程中,从以下几点进行改进:

(1)严格控制原料表面质量和清洗后带钢表面质量,确保带钢退火前的表面清洁度。

(2)根据不同的产品规格(宽度、厚度)调整带钢入锅温度,使锌液温度在455±3 ℃ 范围内。保证锌锅锌液的热平衡。

(3)给炉鼻子增加溢流槽与锌灰泵。有效地排出炉鼻子内的锌灰锌渣。

(4)制定锅辊辊系管理要求,包括沉没辊排渣槽,锅辊表面喷涂陶瓷涂层,锅辊预热等。