油管路铜管与不锈钢管焊接工艺及性能

供稿|李艳,何峰,孙昊,谢龙

内容导读 铜与不锈钢在物理性能和化学性能方面存在很大的差别,两者之间焊接性较差。本文采用合理的氩弧焊工艺进行了油管路中铜管与不锈钢管之间的焊接,其焊缝成型良好,焊后检验合格,焊缝横截面照片显示焊缝区金属固溶为一体,熔合线清晰。力学性能实验结果中拉伸和弯曲检验均符合标准。

钢是金属结构中最常用的材料,具有一系列优良的性能,如稳定的力学性能、良好的焊接性、热稳定性等。铜及铜合金都具有良好的导电性、导热性和塑性,而且有一定的强度和良好的加工性能[1],有些铜合金还具有较高的强度和耐蚀性。钢与铜及铜合金的连接可以充分发挥各自的性能与特点,达到物尽其用的效果,并且可以大大节省材料,降低成本。目前公司某产品油管路中出现了铜与不锈钢的焊接结构。新的焊接结构需要对其焊接性进行详细的研究,针对此焊接结构,我们选择合适的焊接材料、焊接方法并优化焊接工艺,最终得出满足设计要求的优良焊缝。

实验

材料

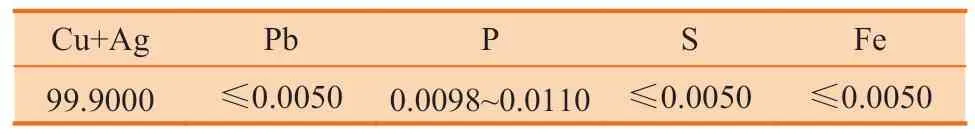

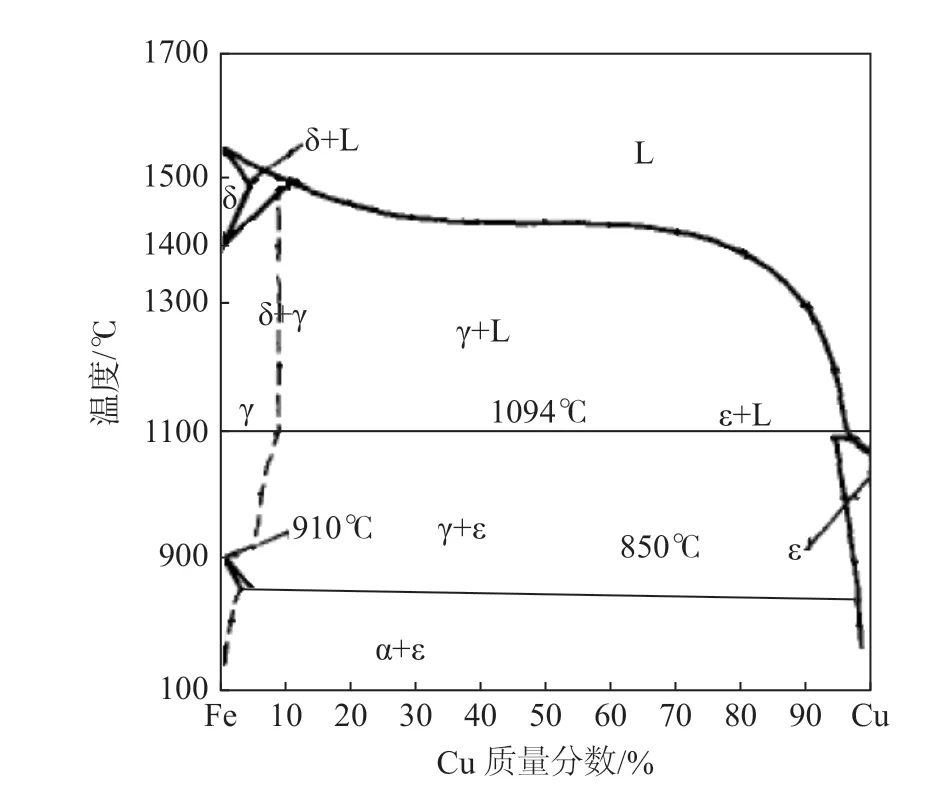

新开发油管路中的铜管材料为TP1,不锈钢管材料为06Cr19Ni10,两者规格均为ϕ22 mm×2 mm(外径×壁厚)。TP1 和06Cr18Ni9 的化学成分分别如表1 和表2 所示。

表1 铜管TP1 化学成分(质量分数) %

表2 06Cr19Ni10 化学成分(质量分数) %

焊接

焊接性分析

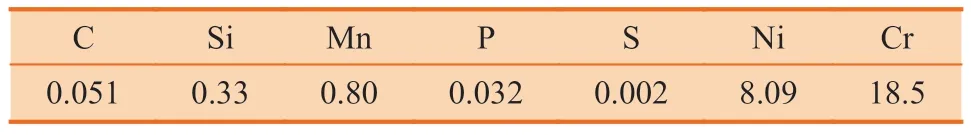

铁–铜相图如图1 所示。铁与铜在液态时互相无限固溶。两者在固态时有限固溶,不形成金属间化合物;当铁向铜扩散时,形成有限溶解度的ε 相固溶体。在1094 ℃ 时,铁在铜中的溶解度为4%,650 ℃ 时铁在铜中的溶解度为0.2%,当温度继续降低时,溶解度将无明显变化。而铁和铜在高温时的原子半径、晶格类型和晶格常数以及原子的外层电子数等比较接近,这对原子间扩散是较为有利的因素,有利焊接连接。但是铁和铜在熔点、热导率、线膨胀系数和力学性能等物理性能方面的差异仍会给焊接造成许多困难。比如:铜的线膨胀系数比铁大40%左右,铁-铜合金的结晶温度区间很大(约为300~400 ℃),加之又容易形成(Cu+Cu2O)、(Ni+Ni3S2)、(Fe+FeS)等多种低熔点共晶成分,这些共晶体将导致两者之间的焊缝容易产生热裂纹。焊缝中Fe 质量分数为0.2%~1.1%时,焊缝组织呈粗大的α 单相组织,抗裂性很差;随着铁含量的增加,焊缝逐步变为(α+ε)双相组织,特别当Fe 质量分数达到10%~43%时,焊缝抗裂性最好[2]。

图1 铁–铜二元相图[2]

液态的铜或铜合金对近焊缝区钢的晶界有着较强的渗透作用。在应力作用下易形成渗透裂纹。大量实践数据表明,含Ni、Si、Al 的铜合金或其焊缝中加入V、Ti、Mn 等元素,可有效降低渗透裂纹倾向,比如Ni 质量分数高于16%的碳钢焊缝就不会产生渗透裂纹。而含锡的青铜却会发生严重的渗透裂纹现象。另外,钢的组织状态也是重要,比如液态铜不能浸润铁素体,却可以浸润奥氏体。所以铜与单相奥氏体钢焊接容易产生渗透裂纹,而与奥氏体-铁素体双相钢焊接就不容易产生渗透裂纹。

铁与铜及铜合金焊接存在的问题主要有以下3 个方面[3]:焊缝易产生热裂纹;热影响区产生铜的渗透裂纹;焊接接头力学性能降低。

针对上述铜与铁的焊接特点,需要制定详细的焊接工艺,进行油管路中铜管与不锈钢管之间的焊接连接。

焊接工艺

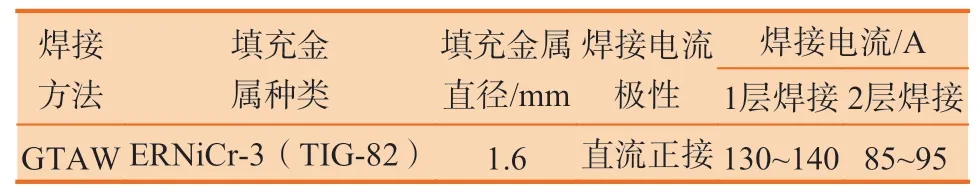

针对上述特点,我们采用可获得良好焊接接头的氩弧焊方法来焊接油管路中的不锈钢管与铜管。焊接参数如表3 所示。

表3 铜管TP1 与不锈钢管06Cr19Ni0 焊接参数

对于焊材选用:若采用不锈钢焊缝,则当焊缝含铜量达到一定比例时就会产生热裂纹;若采用铜焊缝,则由于焊缝中溶入了Ni、Cr、Fe 等元素而使焊缝金属变硬、变脆,或者铜渗入不锈钢侧近缝区奥氏体晶界也会使接头变脆。本实验采用了与铜、铁均无限固溶的第3 种材料:镍基合金焊丝作为填充金属进行焊接,保证其焊接性,并将获得较高的接头强度和塑性。焊丝成分如表4 所示。

表4 镍基焊丝化学成分(质量分数) %

此外,也可以用镍或镍基合金作为中间过渡层,来实现钢与铜或铜合金的焊接[4]。另外在焊接过程中,应严格注意以下操作:

1)焊件接头处铜管一侧不开坡口,而在不锈钢管一侧开单V 形坡口。

2)采用氩弧焊(TIG)方法焊接时,因为铜的热导率大,钨极电弧必须偏离不锈钢一侧,而指向铜一侧,距坡口中心约为5~8 mm,以控制不锈钢的熔化量。

3)选择镍基焊材作为填充材料。目的是为了改善焊缝金属的力学性能和防止产生铜渗透裂纹。

4)选择合适的焊接技法:采用快速、不摆动的焊法。

5)本焊接方法本质上是一种氩弧焊-钎焊工艺,尽量减少不锈钢一侧的熔化量。对不锈钢来说是属于钎焊焊接,而对铜一侧来说是属于熔焊连接。

6)焊接过程中采用脉冲电流,降低焊接过程中铜侧的热输入,防止铜的热传导效应。

结果及讨论

外观及无损检测。

通过上述的工艺优化后可得到优良的铜与不锈钢的焊缝,避免了铜与钢之间焊接易出现的各种问题。图2 为焊接试件的外部形貌的照片,在照片中可以看出焊缝表面形貌良好,成型漂亮。按照标准NB/T47013.2—2015 射线检验焊缝达到I 级焊缝标准,完全符合设计要求。

图2 焊件外部形貌照片

宏观检测

图3 为焊接试件的焊缝横截面照片,从图中可以看出,不锈钢与镍基焊材完全熔合,无裂纹,无其他焊接缺陷。从铜合金侧可以看出,铜与焊材镍基合金固溶为一体,熔合线清晰,焊缝成型良好。

图3 焊件焊缝横截面形貌照片

力学性能

将管件进行整管拉伸。共取样两根,进行拉伸实验,得出抗拉强度分别为223 和218 MPa,均大于标准最低抗拉强度197 MPa,且试样均断裂为母材处。将整管均分4 部分,进行面弯和背完实验,检验结果均无裂纹。说明焊接接头的力学性能均达到设计和标准要求,得到优良的焊缝。

结论

1)采用钨极氩弧焊方法,镍基合金Cu–Ni 焊丝作为焊接材料,实现了油管路铜管与不锈钢管之间的焊接。通过优化后的工艺,得到了表面成型优良、无缺陷的焊缝。

2)本焊接方法本质上是一种氩弧焊–钎焊工艺,尽量减少不锈钢一侧的熔化量。对不锈钢来说是属于钎焊焊接,而对铜一侧来说是属于熔焊连接。

3)从焊缝横截面形貌照片中可以看出,不锈钢与镍基焊材完全熔合,无裂纹,铜与镍基焊材固溶为一体。

4)通过拉伸和弯曲实验检验,铜与不锈钢的焊接接头的力学性能均满足标准和设计要求,可以应用到实际生产之中。