含钢砂的感应加热沥青颗粒在道路维护中的应用

易 杨

(广西新恒通高速公路有限公司,广西 南宁 530025)

0 引言

沥青混凝土是一种由集料和沥青组成的复杂粘弹塑性材料,被广泛应用于道路施工[1]。但在实际工程中,环境变化导致的沥青降解、水分渗透等因素会缩短道路的使用寿命,尤其是这些因素长期存在时,会导致材料中的裂缝快速发展,产生骨料损失,最终形成坑洞,不仅缩短了道路的使用寿命,并且需要不断地修补,严重影响交通和环境。

抛掷碾压方法是通过铺设沥青并用卡车将其压实的道路修补方法,成本较低,但只有在天气条件太差或者工期较短的情况下才适用;热铺装工艺工程质量更好,但缺点在于此工艺中最常用的热混合沥青(HMA)需要批量生产,而一次修补平均仅需几千克,因此,这种工艺更适用于需要更高维修质量的道路[2];冷沥青混合料(CAM)可以在常温下生产和使用,但硬度和强度较低且需要较长的养护时间,因此耐久性通常比热混合沥青低[3]。为了弥补这些材料的不足,在过去的几十年里,出现了新一代的聚合物材料[4],其能够提供更高质量的道路修复效果。然而,高昂的成本使其更适用于特殊的硅酸盐水泥混凝土路面和大体积结构材料中。

沥青颗粒是沥青和集料的组合,可用于制造少量沥青混合料以修补道路[5]。沥青颗粒具有与HMA相似的耐久性和力学性能,且沥青颗粒可以在正常环境温度下储存和运输,并在现场加热。此外,沥青颗粒能够有效减少对坑洞进行消毒而产生的成本和时间,并且不会产生任何有害金属粉尘。因此,沥青颗粒是一种可广泛应用于修补道路中的材料。为了评价该技术的实用性,本文制作了可感应加热的沥青颗粒,研究了感应加热沥青颗粒的加热性能、体积性能、拉伸剪切性能和车辙性能,并将其与热拌沥青和冷拌沥青进行了比较。

1 材料和试验方法

1.1 材料

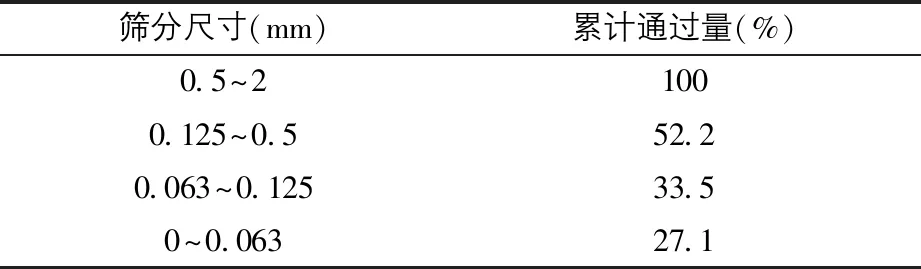

感应加热沥青颗粒由石灰石骨料、沥青和钢砂组成。石灰石为连续级配,最大粒度为2 mm,钢砂粒度为0.425~1 mm。为了确保良好的相容性,沥青颗粒较小,尺寸为8 mm×8 mm×8 mm。

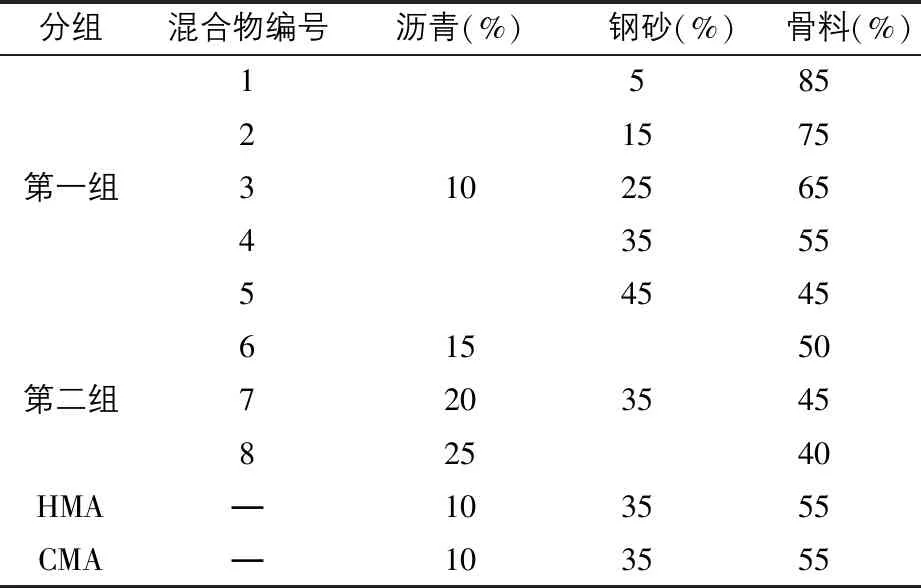

为了研究沥青和钢砂对感应加热沥青颗粒性能的影响,制备两组感应加热沥青颗粒。第1组为含有10%的沥青和不同数量的钢砂和骨料,钢砂和骨料的含量分别在5%~45%和45%~85%变化;第2组为含有35%的钢砂和不同数量的沥青和骨料,沥青和骨料分别在15%~25%在40%~50%变化。此外,还制备了HMA和CAM试验样品。表1和下页表2给出了颗粒组成的详细参数。

表1 沥青颗粒和混合料的组成表(占总体积的百分比)

路面材料用沥青块或石板模拟,由密集的沥青混合料制成,这些沥青混合料由石灰岩骨料和沥青组成,质量分数分别为95%和5%。

表2 石灰石骨料级配表

1.1.1 沥青颗粒的制作

将干燥的骨料和沥青在170 ℃的烤箱中分别加热1 h和3 h;将骨料和钢砂在搅拌机中搅拌2 min;再加入相应数量的沥青,将所有材料混合搅拌3 min;将混合物倒入内部尺寸为(8×8×8)mm3的模块中,用手工压实,制成颗粒,在5 ℃下冷却3 h后脱模;在室温下将颗粒储存在塑料袋中备用于试验。

1.1.2 沥青试件的制作

拉伸和剪切试验的试件分两阶段制备:(1)将上述制成的感应加热沥青颗粒放入(105×105×85)mm3的混凝土模具中,并在模具顶部添加足量的颗粒;(2)将模具置于感应线圈下,加热2 min,然后用振动锤压实1 min,再加入一层颗粒以填充压实后减少的体积,随后立即感应加热1 min,再次压实1 min,直至表面平整,将样品放置在20 ℃±2 ℃环境温度中。

车辙试验中,将(300×300×65)mm3沥青板放入(310×310×100)mm3的混凝土柱状模具中,在常温下向模具中填充沥青颗粒;用电磁感应加热颗粒,并用上述方法进行振动压实;然后再次加入颗粒,直到板的高度达到100 mm,并保证其表面平整。

1.2 试验方法

1.2.1 沥青颗粒的体积特性

采用《矿铁石 表观密度、真密度和孔隙率的测定》(GB/T 24586-2009) 提出的方法评估颗粒样品的体积性质:

(1)

式中:Va——沥青颗粒混合料中孔隙量;

ρb——混合料中体积密度;

ρm——混合料中无孔隙的理论最大密度。

1.2.2 抗拉强度测试

用环氧胶将钢板粘在瓷砖表面,然后将试件置于20 ℃±1 ℃的温控柜中24 h。拉伸载荷通过钢板以20 mm/min的应变控制速率施加到试件上,直到试件失效,测量其拉伸荷载。用拉伸载荷与试件截面积之比计算抗拉强度。每种材料共三个平行试件,取平均值作为最终结果。

1.2.3 剪切强度测试

将试件置于20 ℃±1 ℃的温控柜中24 h,然后以20 mm/min的速率施加剪切载荷,直到界面失效。最后,用最大剪切荷载与界面截面积之比计算剪切强度。每种材料共三个平行试件,取平均值作为最终结果。

1.2.4 交通负荷模拟

通过车辙试验模拟交通载荷对淹没在25 ℃水中试件的影响。车轮的宽度为47 mm,垂直载荷为705 N。在连续记录变形的同时,总共进行了20 000次循环。此外,对两块由单层常规碾压沥青制成的控制板也进行了测试,以比较新材料路面道路和普通路面道路的抗车辙性能。每种材料重复试验两次,车辙试验结果取两者的平均值。

2 试验结果与影响因素

2.1 沥青颗粒样品的体积特性

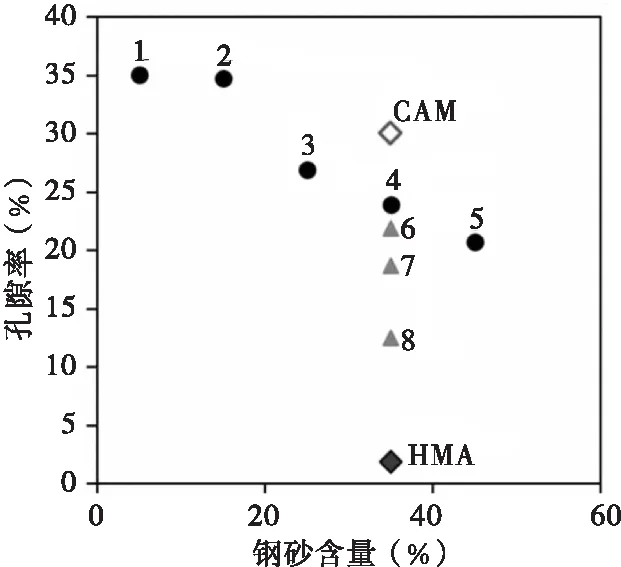

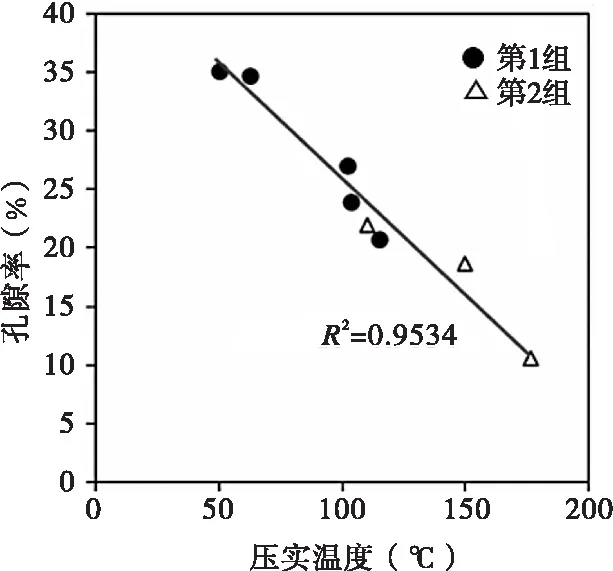

不同钢砂含量沥青试块的孔隙率变化情况如图1所示。在第1组材料中,孔隙率随着钢砂含量的增加而降低,如钢砂含量从5%增加到45%时,孔隙率从35.1%降低到20.7%;在第2组材料中,孔隙率随着沥青含量的增加呈线性降低,如沥青含量从10%增加到25%,孔隙率从20.7%降低到12.51%。此外,孔隙率和温度呈线性关系,且与混合物中钢砂或沥青的类型无关(如图2所示)。

综上,孔隙率随着沥青和钢砂含量的增加而减少,因此在经济效益允许的范围内,沥青和钢砂在颗粒中的含量必须最大化。

图1 不同钢砂含量下沥青试块孔隙率散点图

图2 不同压实温度下沥青试块孔隙率拟合散点图

2.2 抗拉强度

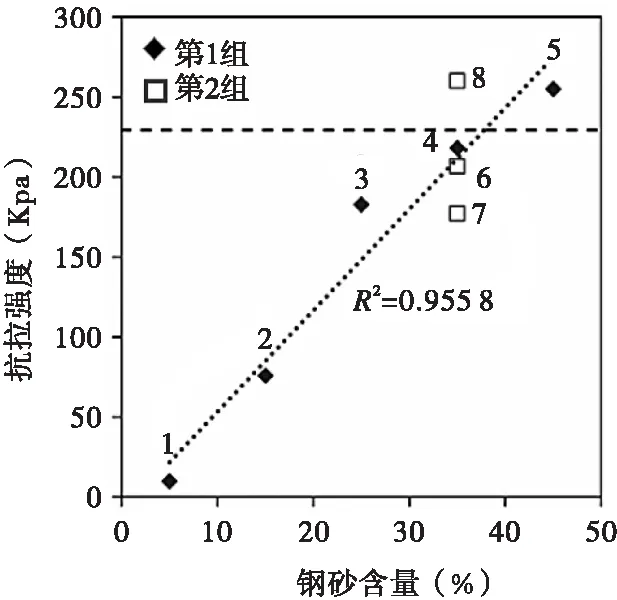

含有感应加热沥青颗粒的试件抗拉强度变化情况如图3所示。第1组试件中,抗拉强度与钢砂含量直接相关,钢砂含量从5%增加到45%时,试件抗拉强度提高22倍;在第2组试件中,沥青含量的变化对抗拉强度的影响没有钢砂含量那样大,抗拉强度值在170~260 kPa变化,沥青含量从20%增加到25%时,试件抗拉强度仅提高19%。

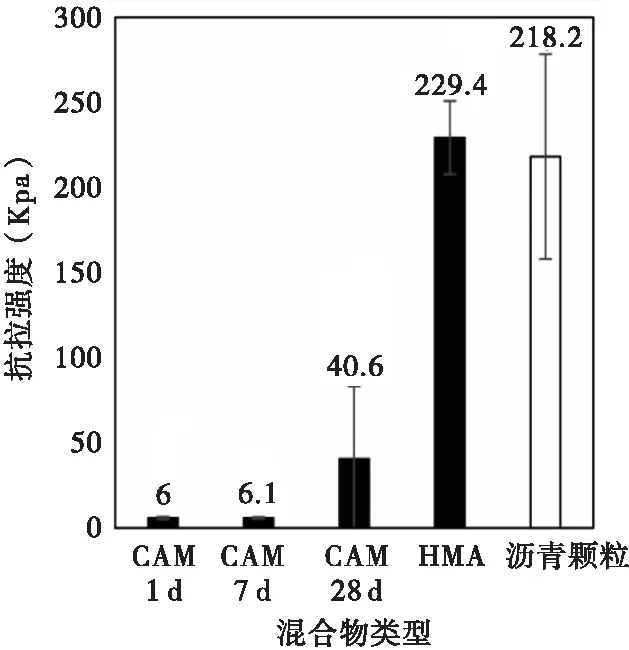

在养护1 d、7 d和28 d后,将4号混合料的平均抗拉强度与HMA和CAM的强度进行比较,结果如图4所示。由图4可见:沥青颗粒平均抗拉强度比CAM养护1 d后高37倍,7 d后高36倍,28 d后高5倍,说明即使在较长的养护期内,沥青颗粒也能产生更好的效果。相反,沥青颗粒的平均抗拉强度比HMA低5%,其原因可能是压实温度较低导致的压实水平较低。

图3 含感应加热沥青颗粒试件抗拉强度拟合散点图

图4 混合物试件平均抗拉强度柱状图

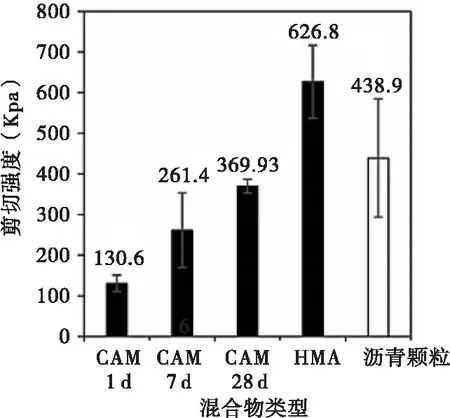

2.3 剪切强度

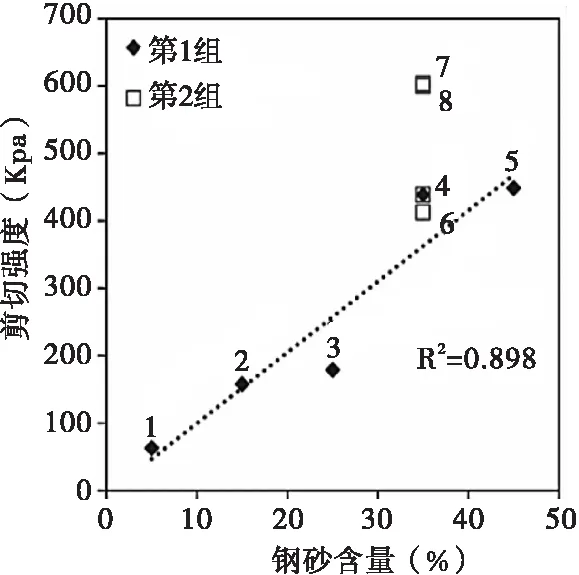

不同钢砂和沥青含量制成的沥青颗粒试件的剪切强度变化情况如图5所示。剪切强度随着钢含量的增加而增加,因为感应加热时达到的温度会更高。如钢砂含量为45%的粒状沥青的剪切强度是钢砂含量为5%的7倍。另外,沥青含量越高,沥青混合料剪切强度越高,第2组材料的剪切强度与第1组材料总体趋势相差较大。

在养护1 d、7 d和28 d后,将4号混合料的剪切强度与HMA和CAM的强度进行比较,结果如图6所示。由图6可见:粒状沥青剪切强度比CAM养护1 d后高70%,7 d后高40%,28 d后高16%,说明感应加热沥青颗粒比CAM效果更好,但由于其压实效果较差,结果比HMA差。

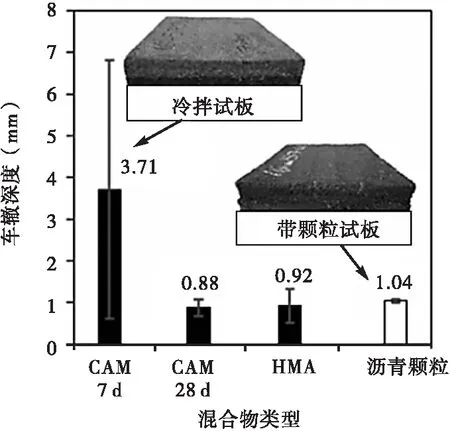

2.4 车辙深度

图7显示了试件车辙试验结束时的最大车辙深度。由图7可以看到,养护28 d后,HMA和CAM的车辙深度差异在0.2 mm范围内。此外,CAM需要较长的养护时间,因为7 d后的车辙深度是28 d后的4倍多。

下页图8显示了变形深度随加载循环次数的变化曲线。CAM养护7d后,在约10000次循环后破坏,永久变形急剧增加,此外,CAM在养护28 d的情况下,与HMA和粒状沥青试件的表现都非常相似,初始致密化行为斜率为递减曲线,然后是线性增加速率恒定的阶段。

图5 含感应加热沥青颗粒试件剪切强度拟合散点图

图6 混合物试件剪切强度柱状图

CAM、HMA和颗粒的试验结果分别为每1 000循环16.4μm、18.1μm和19.5μm,表明这些材料的抗车辙性能在加载周期的演变是非常相似的。因此,沥青颗粒层的性能随时间下降的速度并不会快于公路养护中常用的其他材料。

20 000次循环后,沥青颗粒的变形为1.04 mm,仍高于对照混合料的0.45 mm。如前文所述,这种情况可以通过提高钢砂含量或延长加热时间来获得,然而这两种解决方案都会增加成本。基于上述原因,本文认为沥青颗粒是目前孤立和点状坑洞修复技术的良好材料,但不能应用于道路碾磨和重铺等主要维护作业,还需要进一步优化。

图7 试验结束后的最大车辙深度柱状图

图8 变形随加载循环次数的变化曲线图

3 结语

本文通过力学试验评估了感应加热沥青颗粒修复坑洞的效果,并与HMA和CAM进行了比较,得到如下主要结论:

(1)具有较高钢砂含量的试件密度较高、孔隙率较低,这是由于传递到材料的能量较高,从而降低了粘合剂的黏度。因此,钢砂含量为45%的试件比钢砂含量为5%的试件密度高61.6%,孔隙率低70%。

(2)沥青含量的增加也会产生更高的密度和更低的孔隙率,因为其填充了骨料之间的自由间隙。因此,与沥青含量为15%的粒料相比,沥青含量为25%的粒料密度高4.3%,孔隙率低45.2%。

(3)与CMA相比,含沥青颗粒的混合物的抗拉强度比其高5倍,剪切强度高19%,抗车辙性能高18%。感应加热沥青颗粒的性能与HMA相似。

(4)尽管感应加热沥青颗粒的抗车辙性能较好(20 000次循环后为1.04 mm),但仍比使用HMA简单重新铺路的情况下差(20 000个循环后为0.45 mm)。

(5)最小钢砂含量为25%的试件温度提升非常快,从而降低了孔隙率。因此,即使在低沥青含量下,这些混合物的力学性能也优于CAM。因此,增加钢砂或沥青含量会显著降低孔隙率,并改善力学性能。