快速信息化高真空击密法在软基处理中的应用

李国栋

(广西旺港高速公路有限公司,广西 南宁 530022)

0 引言

软土路基由于具有天然含水率高、天然孔隙比大、抗剪强度低、压缩性高的工程特性,若处理不当,后期容易造成路基路面沉降开裂。软基处理前需对软土土层进行详细的调查分析,针对不同性质和深度的软土采用适宜的方法进行处理。在当前国家积极推行“碳达峰、碳中和”的大背景下,寻找到一个技术先进、合理经济、安全适用、生态良好、节能环保的软基处理方法尤为重要。

1 快速信息化高真空击密法的应用背景

众所周知,当前全球正面临着资源日趋紧张、环境污染渐多等难题,再加上部分资源的开发难度较大,周期较长,资源环境承载力和工程施工大量资源消耗的矛盾日益突出。在新发展阶段,必须推进实现“双碳”目标,追求更高质量、更有效率、更可持续、更为安全的发展。这是可持续发展、顺应技术进步趋势、推动经济结构转型升级、促进人与自然和谐共生的迫切需要。

本文依托项目位于北海市海城区廉州湾海岸,属于典型的滨海公路,沿线虾塘、滩涂较多,路基普遍具有承载力低、地下水位高、水量丰富的特点,施工过程中往往会遇到路床碾压施工难度大、路床压实度不能满足要求、路基工后沉降和过大的问题。对于上述问题,通常采用的方法有换填法、水泥搅拌桩法等,但由于北海地区换填所需的施工原材料较为缺乏、水泥搅拌桩费用相对较高,采用先进合理的软基处理方案对控制整个项目造价至关重要。经专家会研讨,决定在K43+185~K43+360段进行“快速信息化高真空击密法”试验段施工。

2 软基处理方法技术经济论证

2.1 工程概况

拟建项目主要地貌为滨海平原地貌,地形总体相对平坦开阔,地面舒缓稍有波状起伏,地面高程一般为4~14 m。K43+180~K48+980段为道路改建工程,主要沿旧路进行改扩建,其道路中线大部分紧靠海岸线,局部桩号段位于海岸线外侧(海岸滩地填土区),穿越海岸滩地、城市街区等微地貌单位直至终点向海大道路口。该路段地形稍微起伏,呈两端低、中间高地貌特征。

该项目处理土层主要为软弱土层①2杂填土和②1淤泥质黏土层,属于可塑-流塑状、高压缩性、渗透性差的土层,是该项目主要的软弱土层。

拟建路段原设计方案为换填,自路床底层开始计算,换填厚度为3.2 m,采用换填法和快速信息化高真空击密法进行对比分析。

2.2 技术对比分析

2.2.1 提高地基处理效果

换填法:只能提高表层的承载力,表层以下的土层得不到加固,处理效果不佳。

快速信息化高真空击密法:处理影响深度为6~8 m,在表层能够形成一定厚度的硬壳层,提高地基的抗变形能力和整体稳定性,能够有效控制道路的工后沉降(处理后工后沉降≤30 cm,承载力特征值≥130 kPa,回弹模量≥30 MPa),比原换填法处理深度更深、效果更好。

2.2.2 节省工程投资

节省直接投资:换填法需要大量的石渣、片石和块石等,而快速信息化高真空击密法属于就地加固法,不需要大量石渣,可节省工程直接投资。

节省间接投资:换填法因处理深度有限,使用期间会因较大的工后沉降和差异,导致道路完工后易过早出现损坏,还会对管线造成破坏,影响道路和管线正常使用,增加工程维护费用;高真空击密处理后道路整体性好,可减少后期维护费用,节省工程总投资。

2.2.3 节省资源

换填法:施工时有大量的弃土方,弃土堆放和运输都对周边环境和道路造成影响;大量的换填石料,也会对周围的自然环境破坏严重。

快速信息化高真空击密法:不需要大量的石渣,对周边的环境影响小,属于环保工法。

2.2.4 工期保障

换填法:工期受天气、石料来源等影响很大,不确定因素多,施工进度慢。

快速信息化高真空击密法:可大面积同时展开,施工过程中变更少、不确定因素少,工期可得到保障。

2.3 经济对比分析

快速信息化高真空击密法和换填法的经济对比见表1。

表1 两种方法造价对比表

由表1可知,快速信息化高真空击密法总费用约282.5万元,换填法总费用约544.2万元,仅从地基处理直接投资费用考虑快速信息化高真空击密法可节省费用约48%。与原换填方案对比,快速信息化高真空击密法在技术、经济和环保方面均有较大的优势,通过试验一旦确定快速信息化高真空击密法的适用性并推广使用后,可替代原换填方案,将带来巨大的社会经济效益。

3 快速信息化高真空击基本原理

该方法是由真空预压、塑料板排水、强夯结合起来的一种工法,是一种工期较短、质量可控、适应面广、成本低的软基处理新工艺。主要原理有:压力差理论,超固结硬壳层理论。

压力差理论:其原理是在浅层地基中插入高真空排水管,通过在土层中制造“压差”来快速消散超孔隙水压力(击密产生的超孔隙水压力为“正压”,高真空产生的为“负压”),使软土中的水快速排出。

超固结硬壳层理论:由于采用高真空排水,大大提高了强夯击密效果,通过快速高真空排水、击密的多遍循环,来增加动力排水固结效果,上部较差的软弱地基形成一定厚度的的超固结“硬壳层”。由于硬壳层的存在,可以增加地基的整体性和抗变形能力,同时还可以增加应力扩散角,使附加应力在到达软弱下卧层顶部时已得到扩散,减少了工后沉降和差异沉降,提高地基承载力。

4 快速信息化高真空击密法工艺流程

结合本项目的特点,地基处理的总体原则是“加强排水、控制能量、少击多遍”,使软土层在不被强夯击密破坏的前提下,尽可能提高处理效果。快速信息化高真空击密法主要施工步骤和流程见图1。

4.1 施工准备

对试验区域测量定位,确定处理范围。在试验区边界四周开挖排水沟作为施工期间的排水通道。排水沟内每隔一定距离设置一台水泵,将排水沟内的水抽排至附近沟渠中。

4.2 场地摸探

在地基处理试验正式施工之前需要进行地质摸探,了解试验段场地的初始情况,根据场地摸探细化施工参数。摸探手段主要可采用挖探、小螺钻取土、静力触探试验等方式,应结合现场实际地质条件确定摸探方式。

图1 高真空击密地基处理工艺流程图

4.3 整平场地、回填砂砾土

试验段靠海侧现状标高相对较高,东侧标高相对较低,在地基处理前先清表并整平场地,清表厚度暂定为30 cm,并回填砂砾土。对于标高偏高的需要开挖整平。处理前整平原则和要求如下:

(1)根据图纸,拟建道路路面结构层厚度为79 cm,路床为120 cm。将场地整平至路床底以下10 cm,即整平标高=设计标高-2.09 m。

(2)整平后回填50 cm厚砂砾土,若现场施工时发现表层直接为软弱土层,为满足强夯机安全施工,对此类区域需要保证施工面以下砂砾土厚度≥1 m。

4.4 高真空管布置

根据土层的分布和地下水位情况,采用深层和浅层高真空管分层布置,深管长度为6 m,浅管长度为3~4 m,间距为3.5 m×3.5 m。

4.4.1 布管、插管

根据设计参数,处理范围内在回填片石表面铺设水平卧管、插设竖向真空管,处理区域四周插设真空管作为封管。有深浅两种真空管,对土层进行分层排水、分层控制。

真空管采用φ32 mm的钢管,下部进水孔包裹两层尼龙漏膜形成真空管。为防止滤网损坏,在真空管放入前,应认真检查,以保证滤网完好。卧管采用φ50 mm PVC管。真空管与水平卧管采用内缠钢丝软管连接,连接的接头应严密,形成纵横联通的排水通道。

4.4.2 连接泵组

排水通道与新型高效真空泵组连接,形成整个场地的排水系统。

4.5 夯实击密

4.5.1 试夯

在施工之前先进行现场试夯,实际施工参数根据现场试夯情况进行调整。试夯过程中,需要对夯坑深度和坑边隆起进行观测,及时调整强夯参数。

4.5.2 击密施工参数

共进行3遍点夯、1~2遍满夯。第一遍夯击能量约为2 500 kN·m,击数为5击;第二、三遍夯击能量约为2 500 kN·m,击数为6击。每遍击密时间:第一遍击密开始于排水后11 d;第二遍和第三遍排水时间为10 d。在点夯结束、排水15 d后满夯。

4.6 信息化监测

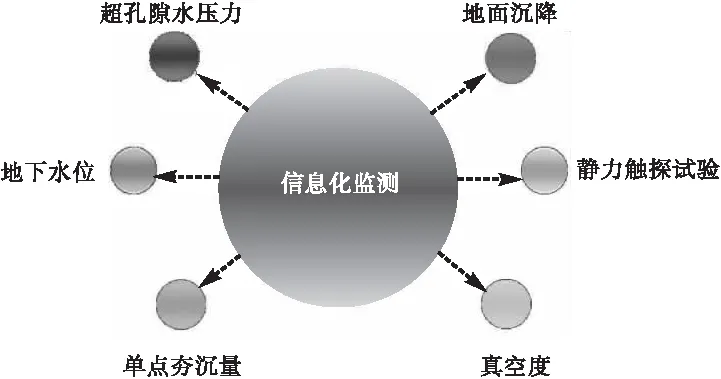

施工之前应对现场进行踏勘,进一步了解地质情况。施工过程中,应对地表沉降、地下水位、孔隙水压力等参数进行监测,施工后进行静力触探试验,对各项监测数据进行详细记录和分析,并根据监测反馈结果来动态调整真空管布置参数以及强夯参数。信息化监测主要项目如图2所示。

图2 信息化监测主要监测项目图

4.6.1 地表沉降观测

试验区每隔20 m布置一个断面,埋设沉降观测点情况,测量处理前后的高程变化情况。分别在场地回填50 cm片石后、地基处理结束后,根据控制点测量场地高程,推算高真空击密期间的沉降量。根据处理前后高程对比,高真空击密施工期间平均沉降约27 cm。地表沉降观测数据见表2。

4.6.2 静力触探试验

在试验区道路沿线布置静力触探点,处理后点位与处理前点位一致,动态了解高真空击密对场地地基承载力的增长的影响规律。

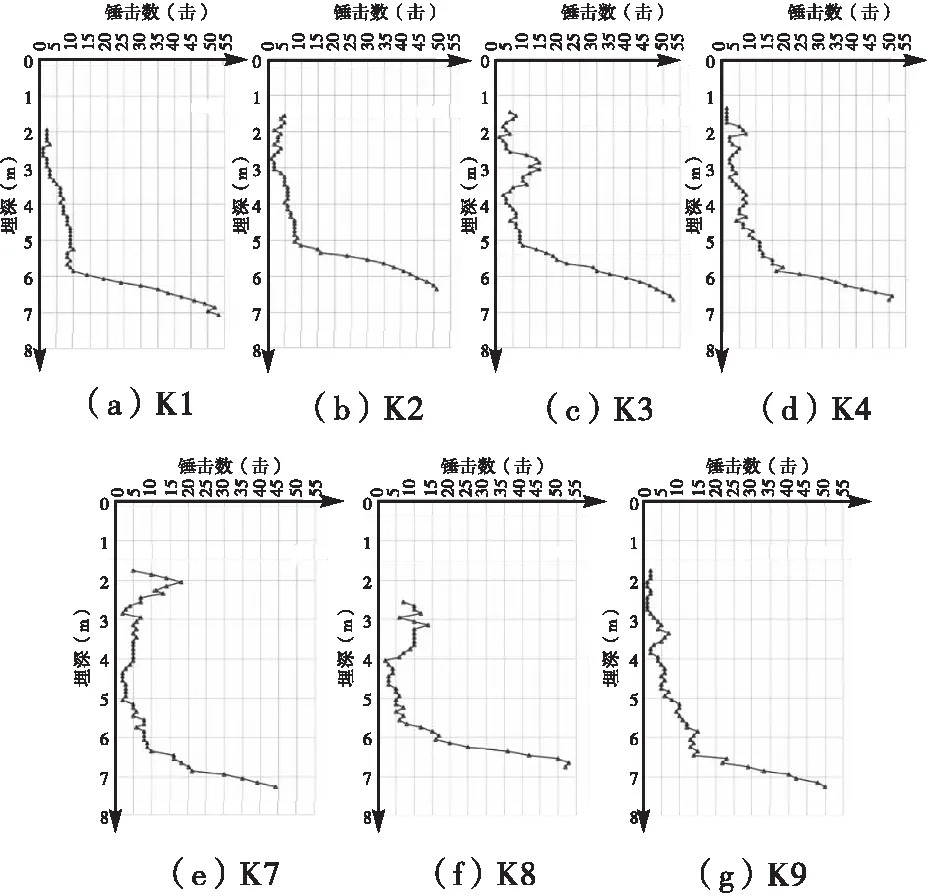

试验场地后动力触探采用圆锥动力触探试验进行现场检测,第三方检测单位共检测了K1~K9九个重型圆锥动力触探试验,其中K5点位钻探深度为3.2 m、K6点位钻探深度为2.3 m,深度不满足估算工后沉降的深度要求。其余点位(K1、K2、K3、K4、K7、K8、K9)平均钻探深度为6.9 m。工后动探实测锤击数如图3所示。

表2 地表沉降观测数据汇总表

图3 工后动探实测锤击数曲线图

压缩模量根据《工程地质手册》(第五版)中的经验公式推算后综合取值。推算方法如下:

按静力触探比贯入阻力Ps(MPa)确定E0和Es(MPa):

(1)Es=3.72ps+1.26(0.3 MPa≤Ps≤5 MPa)

(2)Es=3.63(ps+0.33)(Ps<5 MPa)

按圆锥动力触探确定地基土的变形模量:

(2)功能现代化。①节能:外墙有防火隔热层,采用导热系数低的外墙材料,节能降耗;②隔声:内隔墙均采用隔热隔声处理;③防火:使用阻燃材料,防止火灾的波及和蔓延;④抗震:大量使用轻质材料,降低了建筑物自重,增加了装配式软性连接。

表3 工后沉降估算结果表

根据上述分析,试验区工程根据圆锥动力触探试验结果推算的工后沉降范围为2.0~3.9 cm,平均工后沉降为2.9 cm,满足工后沉降≤30 cm的设计要求。

4.6.3 地下水位观测

在试验区设置4个水位观测孔,起初10 d内每天早、晚观测2次,后续每天观测1次。及时掌握在施工过程中的地下水位变化规律,优化真空系统的设计参数。水位深度观测结果曲线如图4所示。

图4 水位深度观测曲线图

由图4水位观测结果曲线可知,在高真空排水初期水位下降速率较快,第一遍排水约11 d后水位开始稳定,之后每遍排水约10 d后水位基本稳定,根据水位变化情况可确定每遍高真空排水总时间约为10~11 d。

4.6.4 孔隙水压力观测

为了检测每遍高真空击密产生的超孔隙水压力及其消散情况,判断下一遍击密时间,并根据超孔隙水压力的变化规律进一步研究加固机理和土体强度正常规律。根据试验方案要求,在K43+185~K43+280段和K43+280~K43+360段分别埋设2组孔压计,每组埋设3个,埋设深度分别为2.0 m、3.0 m和4.0 m。

将带有孔压计的真空管放入孔内,到孔底后再用人力压入0.5 m,然后用黏土充填真空管与钻孔之间的缝隙,保证不漏气。孔隙水压力观测结果曲线如图5所示。

图5 孔隙水压力观测结果曲线图

从对孔隙水压力随时间的变化可得出以下结论:

(2)高真空排水效果明显。击密后超孔隙水压力瞬间升高很大,在高真空排水作用下孔压消散很快,这说明高真空排水效果很明显。

(3)超孔隙水压力消散>80%。每遍击密前超孔隙水压力消散基本上均>80%,说明对于该工程,两遍高真空击密之间的间隔时间在10 d左右即可以满足要求,这与水位观测结论也是吻合的。

5 试验段总结

地基处理施工自检数据、第三方检测结果均表明,试验区段快速信息化高真空击密法地基处理效果显著,处理后指标可满足设计要求。

(1)从施工期沉降数据来看,地基处理过程中沉降平均为27 cm。

(2)第三方检测结果表明,承载力、回弹模量、工后沉降均满足设计要求。

5.1 经济效益

从经济性角度考虑,原方案不含路床需要换填3.2 m石料,与换填相比,仅从地基处理直接投资费用考虑即可节省约48%,说明快速信息化高真空击密法具有良好的经济效益。

5.2 大面积应用建议

通过高真空击密试验,达到预期的目的,得出以下结论:

(1)工程质量可靠:经快速信息化高真空击密法处理后各项指标可满足设计要求。

(2)可节省工程投资:与传统的换填法相比,造价节约48%左右。

(3)工期可控:大面积软基处理时更具备工期优势,受外部因素的影响较小。

(4)保护自然资源:施工过程中无须向土体中掺入任何固化剂或外加剂,无弃土,真正做到了对环境的零污染。

(5)提高了强夯法对饱和软黏土的适用性。快速信息化高真空击密法质量、经济和工期优势都比较明显,具有较好的社会经济效益,在类似工程中是适合广泛应用的。

6 结语

试验段研究结果表明,经过“快速信息化高真空击密法”处理后可有效提高路基承载力,减少路基沉降过大造成的病害发生。今后还应进行更深入细致的研究,积极采用“四新”技术,提高工程项目科技含量,达到经济、适用、安全、环保的要求,为公路工程建设、技术优化进步贡献绵薄之力。