中低温煤焦油加氢反应器不同分配器中液体分布的CFD模拟

罗成,范晓勇,朱永红,田丰,崔楼伟,杜崇鹏,王飞利,李冬,郑化安

(1 西北大学化工学院,陕西 西安 710069;2 榆林学院化学与化工学院,陕西 榆林 719099;3 西北化工研究院有限公司,陕西 陕西 710601)

中低温煤焦油(LTCT)是低阶煤热解过程的液体副产物[1-2],是一种可生产清洁燃料及高附加值化工产品的优质原料。陕西省榆林市、内蒙古鄂尔多斯市和新疆是中国主要的低阶煤产区[3-4]。原油储量的下降、全球对清洁燃料的需求以及煤制油行业的快速发展[5-6],为煤焦油高附加值利用提供了前所未有的机会。与原油相比,LTCT具有更高的密度、黏度和更多的重组分沥青质,特别是大量赋存且难以脱除的硫氮杂原子化合物,增加了其加工难度,尤其会对催化剂及设备管线造成难以估量的负面影响[7-10]。通过采用合适的催化加氢工艺,可实现煤焦油中各类杂原子的高效脱除及重组分的轻质化转化。

目前,LTCT 的加氢工艺过程多数是在滴流床反应器中(TBR)中进行。TBR是一种气-液-固三相催化反应器,允许气-液原料以较低的表观流速流过固体催化剂床层。原料在固体催化剂周围形成膜状不连续相,而气态反应物为连续相,填充催化剂床层的剩余空间,气液两相分别流动[11]。TBR的反应效率受多种关键因素制约,如物料流动不均匀、填料堆叠方式、催化剂特性、操作条件等。其中,物料流动不均匀性会降低催化剂效率,并可能导致局部热点的形成。另外,TBR内通常进行的是强放热反应,为了控制工业TBR 反应温度,通常在两个催化剂床层之间注入冷氢,以降低物料流体的温度。虽然冷氢冷却物料的同时保持了催化剂的清洁度[12-13],但会影响混合物的转化,导致反应器直径尺寸增大[14-15]。更为严重的是,用于控制床层温度的冷氢从侧方注入将会扰乱反应器内部的流体分布,造成反应器内部流体分布不均匀的现象。

在多数TBR 反应器中,气相和液相采用并流向下的方式依次通过顶部入口扩散器、分配器塔盘、瓷球填料、积垢篮、催化剂颗粒床层等[16]。其中,由不同种类的分配器组成的分配器塔盘起着对气液两相进行混合并且重新分配向下运输的作用[17-18]。因此,TBR 催化剂床层内的气液分布均匀性主要取决于分配器(及再分配器)塔盘的性能,进而取决于床自身的填充特性。评价气液分布器装置性能的指标一般有液体流动模式、分布形态、覆盖范围、压降和对塔盘水平度的敏感度等。催化剂床层顶部的不均匀液体分布会影响局部液体分布,进而影响床层其余部分的流体动力学性能,如流体流型、润湿性。因此,对分配器塔盘中的气液两相流动和液体分布进行研究是十分有意义的[17]。

但是,目前关于不同构型分配器的气液分配性能评价的研究非常有限。虽然有一些关于测量或模拟床层内部局部液体分布[19-20]及润湿行为[21-22]的研究,但只有少数论文[23-25]研究了分布器塔盘的分配效果。针对不同结构的多孔塔板分布器[19-20,25-27]在床层内引入的液体分布的不均匀性,已有多项实验和CFD研究。虽然这些研究证实了床内液体分布与分配器设计和安装有着显著的依赖关系,但并没有提供关于不同分布器产生的液体分布范围、形态等的明确信息。此外,部分研究人员[24,28-29]对TBR 中共流向下流动的单个或几个基本分布单元所产生的液体分布进行了数值模拟研究。

Bazer-Bachi等[23]对滴流床反应器的分布特性和塔板不均匀性的抵抗方面进行了比较,发现气提和多孔径系统对塔板不平整度的敏感性相同,远远优于泡罩系统。Ramajo 等[24]采用Euler-Euler 方法模拟了TBR 中带有7 个气烟囱和68 个洞的塔板的两相流动,研究了碳氢原料和氢气通过分配塔板的流动行为,发现低气流率会导致液体不喷射且分布不均,进而导致催化剂床顶部显著的液体质量流率差异。Harter 等[28]使用VOF(volume of fluid)方法研究了在滴流状态下填充床内的两相流分布,并使用液体收集器和γ 射线层析成像对结果进行了验证,其结果说明了操作条件和流体性质对流动分布构件的重要性。Martínez 等[29]采用VOF 方法模拟了气液通过单个烟囱分布器单元的流动,证实了液体重力驱动的烟囱流动特性。Heggemann 等[30]使用VOF方法模拟了通过孔板-分配器托盘孔板的局部流量,并在分配器试验台上对相应的通道分配器进行了注水试验,以验证CFD 模拟的正确性。Shenastaghi等[31]采用Euler-Euler 方法模拟了由14 个气泡盖单元组成的托盘中的水空体系流动。

李立毅[32]采用Euler-Euler方法完成对了文丘里抽吸型气液分配器的模拟,并且利用PSO-SVR 方法提出了单一工况下的最优结构。莫晗旸等[33]采用欧拉模型研究了卷吸型分配器,发现具备缩-扩结构的文丘里作为降液管能够有效提升分布均匀度和喷淋半径,并且显著降低压降。侯亚飞等[34]利用CFD方法完成了单个泡罩分配器的模拟,并且发现改进的下降管和碎流板结构能提高气液分配性能。常天文等[35]开发了一种利用开孔平面和锥面封闭降液管出口的碎流板结构,并对比分析了改进前后泡罩型分配器的液体(柴油)分布性能。

VOF 和Euler-Euler 模型是气液分布研究的两种重要模型,主要应用于水-空气系统、石油(柴油)体系以及冷模实验。目前,很少有学者研究LTCT 等大密度、高黏度的重质油和氢气通过分配器所产生的气液分布。由于LTCT 加氢反应器内部的气液接触十分强烈、处理的气液相流率范围较宽且对压降和倾斜度有一定的敏感性,可用于LTCT的分配器的选择相对有限。因此,本文研究了4种针对大直径反应器和高气相流率的工业气液分配器,分别为泡罩型、多孔烟囱型、齿缝烟囱型、气提管型[8,36]。利用CFD 方法研究单个分配器的两相流动特性,采用欧拉双流体模型(3D,瞬态)对4种分配器内流体的分布、流动行为以及分配器的压降和分配效果等性能指标进行对比分析和评价,以期选出优势突出的分配器,为工业实际应用提供理论研究与数据支撑。

1 计算流体力学模型建立

1.1 计算流体力学模型

本文研究的是高黏度、高密度煤焦油与氢气在不同分配器中的流动情况,为了降低计算难度、节约计算空间,在建立数学模型之前作如下假设:

①氢气和煤焦油在操作条件下被视为不可压缩流体,所有相共享一个单一的压力场;

②流体进口截面处的速度分布均匀;

③流体组成是均匀的;

④流体是连续流动的。

采用商用CFD 程序求解器ANSYS Fluent(version 19.4)模拟LTCT和氢气通过分配器的流动。在Euler-Euler方法中,气相和液相在数学上被视为互穿连续体。各相的守恒方程的形式、动量和能量的推导是通过各相的局域惯性平衡平均值来完成的。在子网格尺度上,两个流体相由相应的体积描述,压力约束速度场,以确保相体积分数之和等于1。

Fluent对湍流多相流采用相位加权平均,然后在连续性方程中不引入额外的湍流弥散项。在不考虑相间传质的情况下,质量守恒方程如式(1)和式(2)所示。

式中,ρG、ρL、αG、αL、uG和uL分别为气相和液相的密度、体积分数和平均速度。如上所述,假设液相与气相按体积比例共享空间,以使其体积分数在单元内达到统一,如式(3)所示。

针对液相和气相求解的雷诺平均动量守恒方程如式(4)和式(5)所示。

式(4)和式(5)中,p是两相共享的压力,τ˭G和τ˭L分别为气相和液相的应力-应变张量,计算如式(6)和式(7)所示。

式中,λG和μG为气相的剪切黏度和体积黏度;λL和μL为液相的剪切黏度和体积黏度。

MGL=-MLG代表相间动量交换项,MGL表示相间耦合力项,计算如式(8)和式(9)所示。

式中,FG和FL为两相的外部体积力;Flift,G和Flift,L为两相的升力;Fwl,G和Fwl,L为壁面润滑力;Fvm,G和Fvm,L为虚拟质量力;Ftd,G和Ftd,L为湍流分散力(仅在湍流情况下)。

1.2 几何模型与网格划分

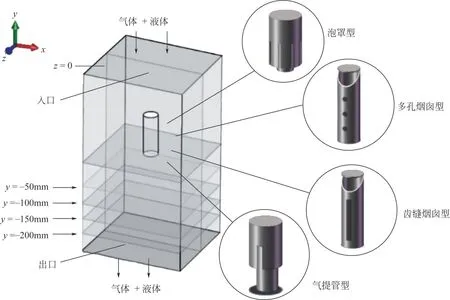

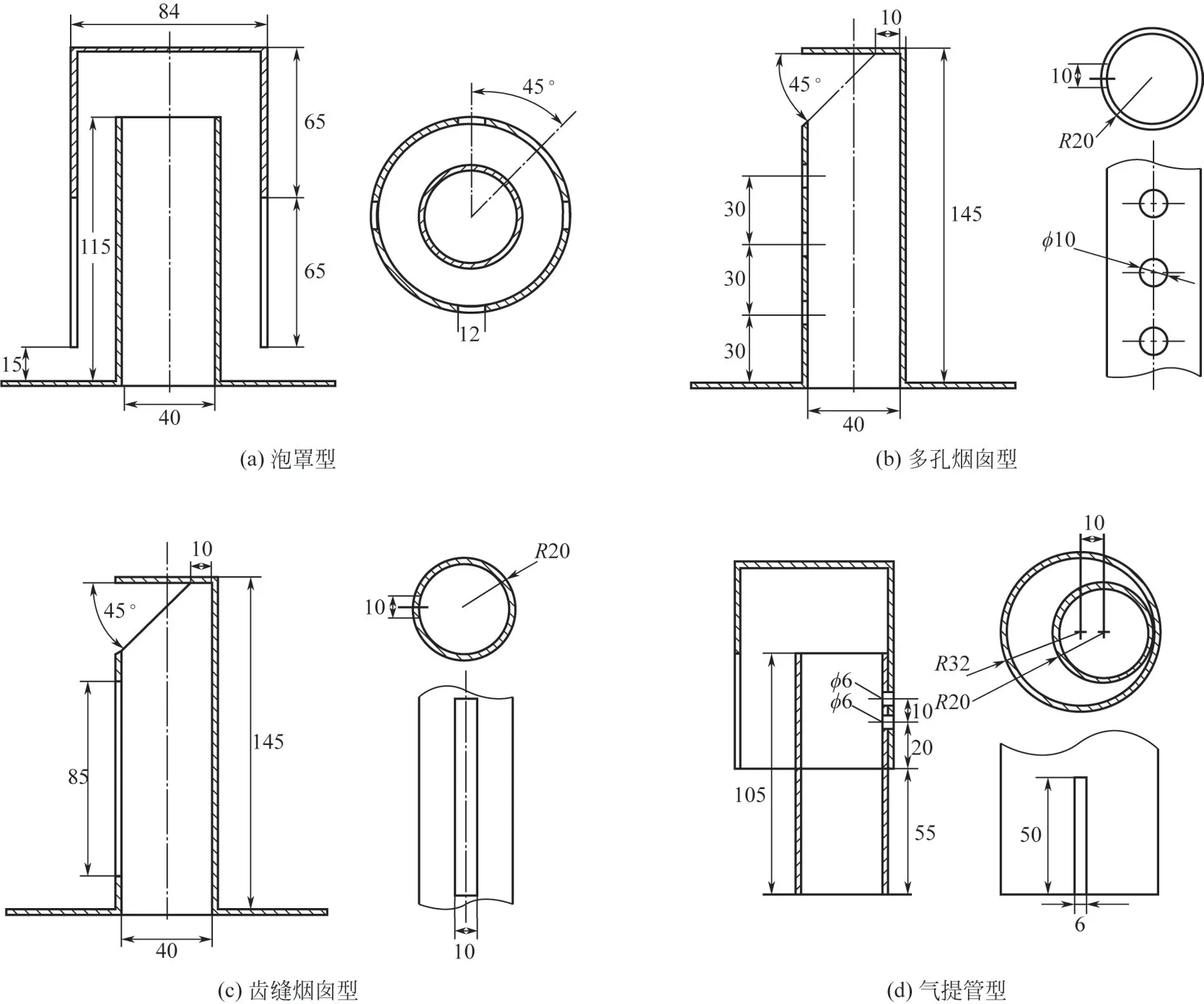

对于LTCT 介质而言,理想的情况为对其和氢气在整个真实的塔盘上的流动行为进行模拟,能够获得更加真实的模拟数据。然而,分配器的几何构型通常十分复杂,导致数值模拟的网格极其复杂且数量庞大,再加上塔盘上的分配器数量通常是数百个,模拟整个塔盘计算成本极为高昂。因而,通常会模拟单个分配器单元的气液流动,并对这些分配器单元的气液分布进行量化,建立相应的计算模型,以便更合理地预测整个塔盘的流动状况[16,37]。分配器的模拟区域和几何构型分别如图1 和图2所示。

图1 泡罩型、多孔烟囱型、齿缝烟囱型和气提管型分配器三维模型

图2 分配器结构图

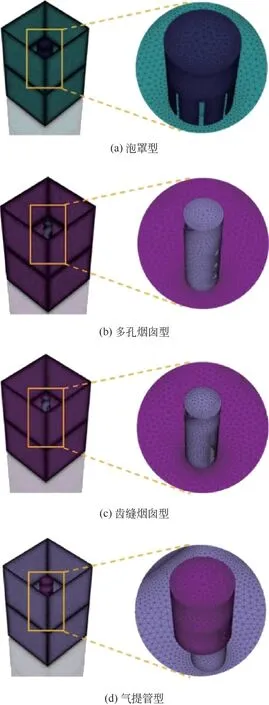

图3 展示泡罩型、多孔烟囱型、齿缝烟囱型和气提管型分配器的表面网格划分情况,在塔板区域周围进行了网格细化,以确保更好的几何分辨率。

图3 泡罩型、多孔烟囱型、齿缝烟囱型和气提管型分配器的表面网格划分

2 气液分配器模型验证及数值模拟

本文研究对象为LTCT 加氢反应器气液分配器,由于LTCT 高黏度、高密度的特性,往往不具备直接开展实验的条件,而通过相似理论建立冷模实验研究其内部复杂的气液流动成本十分昂贵。正如前文提到的,气液分布器研究中最受研究人员关注的性能指标有液体流动模式、分布形态、覆盖范围、压降等,但通常这些指标的详细情况很难轻易通过实验得到。与传统的实验方法相比,CFD模型不仅可以轻易获取上述数据,并且还具有成本低、周期短以及可模拟真实和理想条件等优势。本节在文献[15]实验数据的基础上,获得针对水空体系的数据结果,并以此为依据验证模型的准确性。针对LTCT 和氢气体系的数值模拟在上述工作完成后进行,并完成网格无关性验证。

2.1 气液分配器模型验证

2.1.1 文献实验简介

Jain 等[15]设计了横截面为300mm×300mm、高度为500mm 的方柱形冷模实验装置,以去离子水和干燥空气为介质对泡罩型分配器和单齿缝烟囱型分配器(区别于本文的齿缝烟囱型分配器)进行了流体力学性能的研究工作。其中,文献[15]研究的泡罩型分配器与本文图2(a)中所示的泡罩型分配器是一致的。该冷模实验过程中控制气体流量QG为3.0~11.0m3/h(标准),液体流量QL为0.35~0.50m3/h,入口气体与液体的体积流量比保持在10~16 之间。本研究通过在ANSYS Fluent 中模拟这一实验过程,并对比文献实验和模拟计算结果对本文所建立CFD模型进行验证,确保建立的中低温煤焦油加氢反应器气液分配器模型的准确性良好。

2.1.2 参数设置

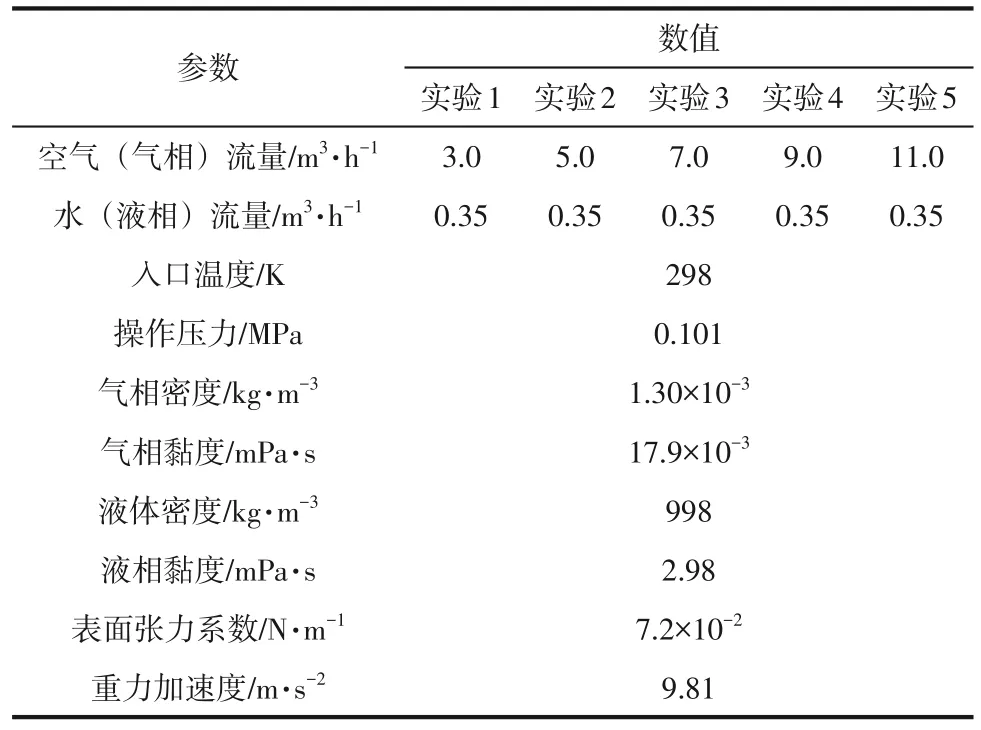

本研究选择的Euler-Euler 两相流模型,湍流模型选择标准的k-ε模型。在ANSYS Fluent中,连续相设置为空气,分散相设置为水。进口设置为速度入口,出口边界条件为压力出口,选择无滑移的壁面边界,进口和出口处均指定湍流强度为5和水力学直径为500mm,压力-速度耦合采用相耦合SIMPLE 方式,其余参数设置详见表1。采用三维瞬态方法进行计算,时间步长设置为1×10-3s,离散格式为二阶迎风,松弛因子和收敛精度均采用软件的默认值。

表1 水空体系冷模验证模拟设置参数表

2.1.3 结果对比

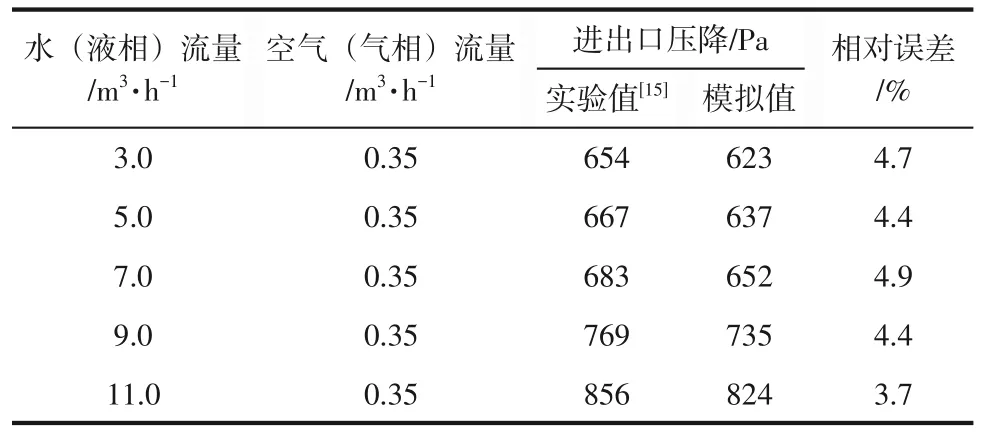

进出口压降的模拟值和实验值[15]的对比结果如表2所示,模拟计算所得到的进出口压降与实验值的相对误差均在5%内,模拟结果整体略低于实验值。

表2 冷模实验和模拟进出口压降对比

文献[15]附表给出了泡罩型分配器液相速度[QG=3.0m3/h(标准),QL=0.35m3/h]随径向距离的分布曲线。如图4所示,在同一取样线条上,本研究获取的液相速度曲线与文献[15]重合度良好,变化规律相似,仅在部分取样点有数值差异。

图4 泡罩型分配器液相速度分布曲线

从压降和液相速度分布两个指标来看,本研究CFD模型的模拟数据与文献中实验和模拟数据吻合度高,本模型可靠性良好。

2.2 LTCT加氢反应器气液分配器数值模拟

2.2.1 参数设置

LTCT 加氢反应器气液分配器数值模拟的参数设置如表3所示。在4个分配器单元的仿真中,所有操作条件的使用与表3描述的相同。边界条件与离散格式与2.1.2 节中保持一致。此外,采用标准k-ε模型对两相湍流进行了模拟,还研究了时间步长(0.001~0.01s 范围内)对小于1×10-3的残差收敛标准的影响,发现时间步长为0.005s是最佳的。

表3 LTCT氢气体系模拟设置参数表

2.2.2 网格无关性验证

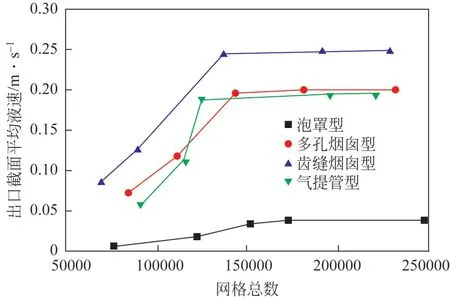

本文用ANSYS Fluent Meshing 生成计算域并进行非结构化网格划分,确保静态混合器的数值结果与网格无关,每种分配器使用5种不同尺寸的网格进行模拟,以液相流过出口截面的面平均速度为标准进行网格无关性检验(氢气的流量为4.15m3/h,LTCT的流量为0.290m3/h)。如图5所示,随着网格数量的增加,出口截面平均速度逐渐趋于稳定,当网格数量大于等于12 万时,出口截面平均速度趋于平稳,说明此时计算精度已不受网格数量影响。

图5 出口截面平均速度随网格数量的变化

在同时保证收敛速度和计算精度的情况下,本文全部模拟均将网格数量控制在12 万以上,选择以下规模的网格继续研究:泡罩型(150930 个单元)、多孔烟囱型(143167 个单元)、齿缝烟囱(126723个单元)、气提(125092个单元)。上述网格的扭曲度(skewness)99%以上集中在0~0.7 之间,而且扭曲度的最大值均小于0.75,这表示网格的质量为良好。

3 结果和讨论

应用本文CFD 模型所获得的模拟数据与文献[15]中实验数据和模拟数据在一定程度上吻合良好,本文建立的计算流体力学模型具有较高的可靠性和适用性。基于文献实验数据验证的Euler-Euler 模型和针对LTCT 氢气体系的模拟参数设置,本节开展4 种分配器的液相分布、两相流动分析、压降特征和液体分布不均匀度的对比研究。

3.1 液相分布

对于不同的分配器,气体和液体流量数据收敛的平均时间为35s,全文均取40s 时的数据进行研究。图6 显示了z=0 截面处获得的体积分数云图,得到了LTCT 分别通过4 种分配器后在塔盘上的堆积情况。如图6所示,液相在4个分配器塔盘上的平均堆积厚度依次为36mm、34mm、29mm 和36mm。塔盘上的液相堆积厚度在一定程度上反映了分配器的压降特征,厚度越高压降越大,因而泡罩型分配器是四者当中最大的,关于4种分配器的具体压降信息将会在3.3 节中展示。此外,由于各分配器的操作条件相同,液相堆积的高度越高,液相在塔盘上的停留时间也会延长,动能损失越大,这解释了不同结构的分配器气液两相的速度差异明显。齿缝烟囱型分配器的塔盘上液相堆积厚度最低,停留塔盘的时间最短,这表明齿缝烟囱型分配器对气液两相的输运作用是最强的。

图6 泡罩型、多孔烟囱型、齿缝烟囱型和气提管型液相体积分数云图

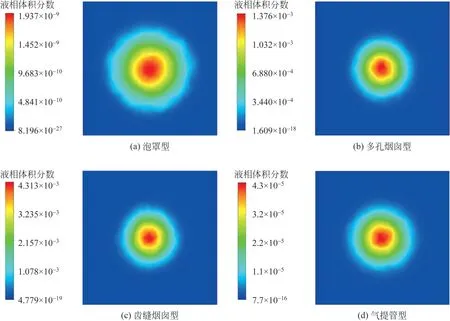

通常分配器塔盘距离催化剂床层顶部的距离为200mm,因此本文重点考察该平面上液体分布性质,图7 所示的是y=-200mm 截面处液相的体积分数云图,得到了和文献[23]相似的结果,气液两相通过泡罩型、多孔烟囱型、齿缝烟囱型和气提管型分配器的模拟液相流分布均呈靶状。

图7 泡罩型、多孔烟囱型、齿缝烟囱型和气提管型分配器液相体积分数云

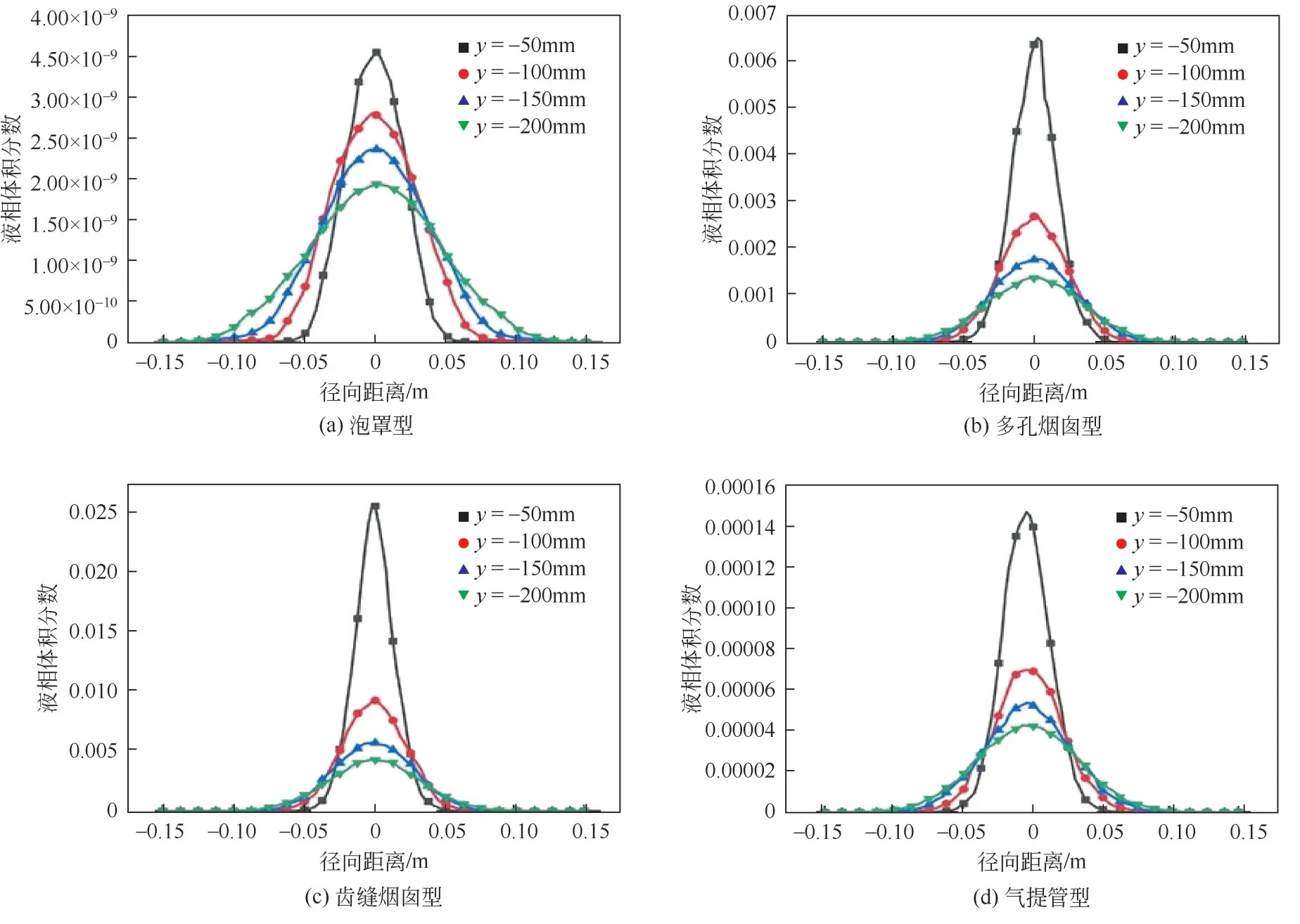

如图8所示,LTCT在通过4种分配器之后,不同截面的液相体积分数径向分布曲线均呈准正态分布,在中心处达到峰值。如图8(a)所示,泡罩型分配器的液相分布曲线呈现矮胖状,液相主要分布在-130~130mm 的范围内。如图8(b)所示,多孔烟囱型分配器的液相主要分布在-80~80mm 的范围内。如图8(c)和(d)所示,齿缝烟囱型和气提管型分配器的液相主要分布在-70~70mm的范围内。常天文等[35]的模拟结果中,在柴油和氢气的流量分别为1.24kg/s 和1.29kg/s 的操作条件下,柴油主要分布在-0.1~0.1m 范围内。在Du 等[36]的实验和模拟中,水空体系进入新旧两种气提管分配器后,液相主要分布在3倍管径的范围内。

图8 不同截面液相体积分数径向分布曲线

随着纵向距离的加深,4个分配器中心处的液体体积分数不断减少。液相通过泡罩型分配器后的液相体积分数下降较平缓,平均衰减程度率为14%/100mm,而其余三者依次为20%/100mm(多孔烟囱型)、19%/100mm(齿缝烟囱型)和20%/100mm(气提管型)。值得注意的是,虽然泡罩型分配器的液相覆盖范围较广,液相体积分数下降平缓,但在数值上比另外3种低很多,这表明当泡罩型分配器中负载较大时,分配器为了维持较大的分布范围,牺牲了一些气相携带高密度、高黏度液相的能力。

3.2 两相流动

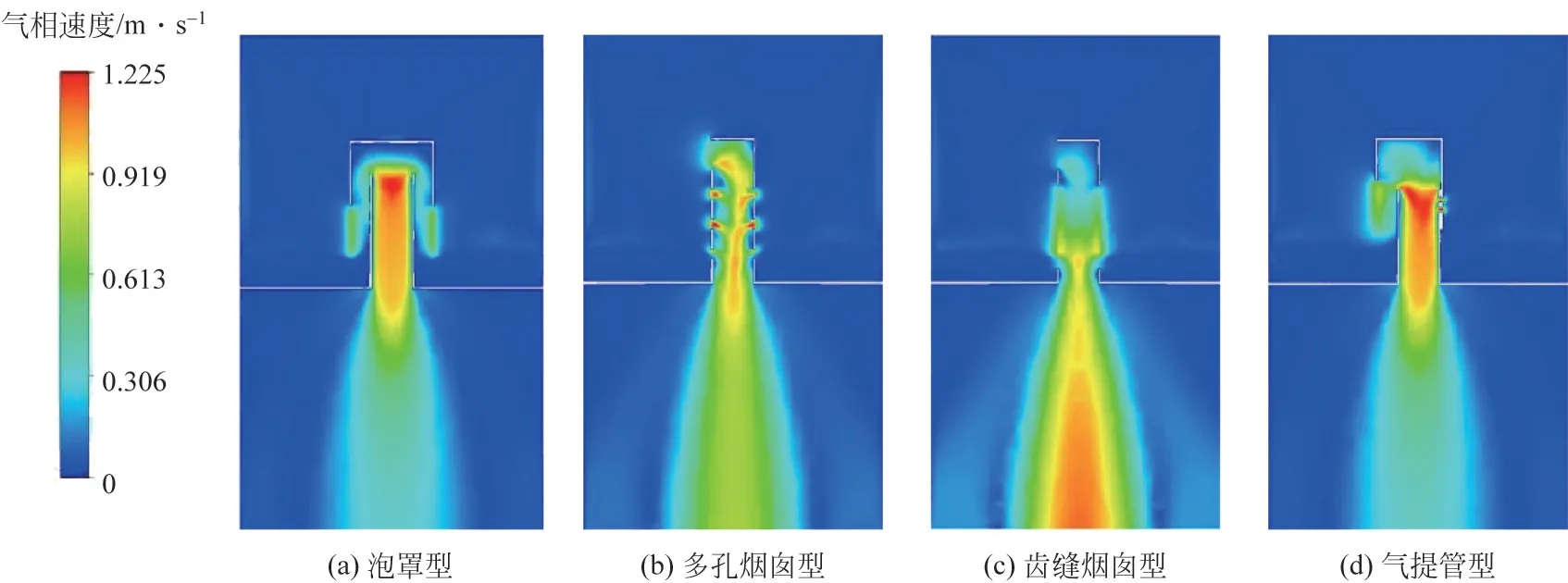

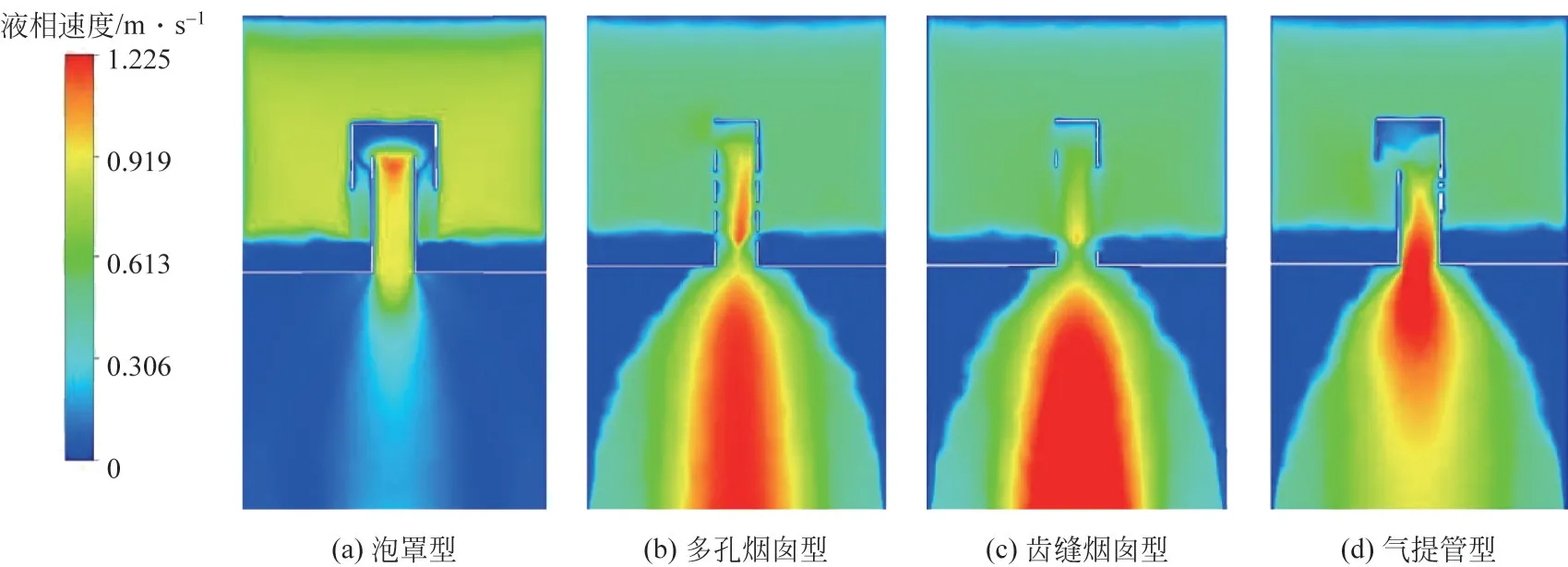

图9为z=0截面处的气相速度云图。如图9(a)所示,对于泡罩型而言,高速液流(大于0.8m/s)集中在分配器中心管内及管下小部分区域,气相速度在y=-50mm截面即开始迅速衰减,对于y=-100mm截面,中心处的气相速度已降至0.35m/s。总的来说,气相通过泡罩型分配器后速度迅速分布均匀,无明显的高速液流集中现象。对于多孔烟囱型分配器,从图9(b)可以观察到,气相从烟囱顶部及6 个孔洞中流入分配器中,随后向底部喷出,高速气相集中在-37~37mm的区域(y=-200mm截面)。对于齿缝烟囱,如图9(c)所示,气相在分配器中的速度是4 个分配器当中最低的。气相通过齿缝烟囱后,高速气流范围分布和多孔烟囱相当,集中在-40~40mm的区域(y=-200mm截面),但高速气流集中的程度更大。对于气提管型,气相的速度衰减和泡罩型分配器相似,高速气流在到达y=-200mm截面时,已无高速液流集中现象。

图9 泡罩型、多孔烟囱、齿缝烟囱和气提管型分配器气相速度云图

图10 为z=0 截面处的液相速度云图,结合图8可知,液相在通过4种分配器时,首先都会在塔板上进行积累。对于泡罩型分配器[图10(a)],当液相积累到一定程度之后,液相会被从齿缝进入环形区域的气相携带沿着下降管外壁开始上升,这样下降管外壁下部就会积累大量的液相。气相携带液相到达分配器外壁的内侧后,转向180°向下流动,此时在分配器外壁内侧转向处会有大量的液相积累。最后,所有的液体会在中心处汇集碰撞,向下流动,高速湍动的气流对液相具有强烈的剪切和破碎作用,使液流得到分散。对于多孔烟囱型和齿缝烟囱分配器,液相通过两者的流动情况相似,液体先在分配盘上堆积,气相经过上部斜口进入中心管,而液相则从下部溢流孔或齿缝进入中心管,气液和液体在中心管中相互作用后,液体得到了一定的破碎与扩散,然后再向下喷洒,小孔和齿缝的位置影响液体的堆积程度,液相靠高速气流带动液体充分雾化和分散来确保液体分配的微观均匀。对于气提型分配器[图10(d)],其气液两相的流动情况和泡罩型分配器相似,液相同样先在塔盘上堆积,而后被携带着进入中心管;然而,与泡罩型分配器不同的是,气提型分配器在右侧还多了两个孔道,为气相提供了多余的气相流动通道,为进一步破碎液相提供了有利条件。

图10 泡罩型、多孔烟囱、齿缝烟囱和气提管型分配器液相速度云图

值得注意的是,液相从分配器中喷出的方式和覆盖范围,以及液体在撞击填充床顶部时的流动形态均对填充床顶部层的磨损起着重要作用。因而,研究液相在催化剂床层上的速度分布是十分有价值的。此外,由于集中液流落在催化剂床层上造成的磨损,在液速较高的情况下,催化剂床层顶部的大量区域可能会过早破裂。如果液流高度分散,填充床顶层的磨损程度预计会较小。因此,在实际的工业应用当中,应当避免出现液相高速且集中地冲击到催化剂床层上。

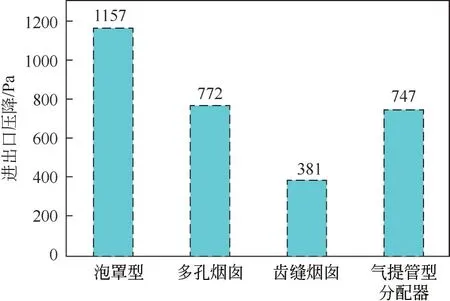

3.3 压降特征

压降是指气液两相流体通过气液分配器时造成的动能损失,优选的气液分配器应该具备液体覆盖跨度大、分布均匀、低压降的特点。本节对4种分配器的出入口压力差(压降)进行了分析和比较。从图11中可以看出,泡罩型气液分配器(1157Pa)的压降最大,这是由于气液两相在其内部空间发生了剧烈的混合作用,气液两相的动能损失大;齿缝烟囱型分配器(381Pa)的压降最小,气液两相在其结构中的流动情况较简单;多孔烟囱型(772Pa)和气提型(747Pa)的压降数值上相近,居于两者之间,这是因为多孔烟囱型分配器其两侧的孔洞结构对气液混合流体有较大的阻碍作用。对于气提型分配器来说,其构型兼有泡罩型和多孔烟囱型的部分特点,因而气液两相的流动也体现了两者的特点。

图11 泡罩型、多孔烟囱、齿缝烟囱和气提管型分配器的进出口压降

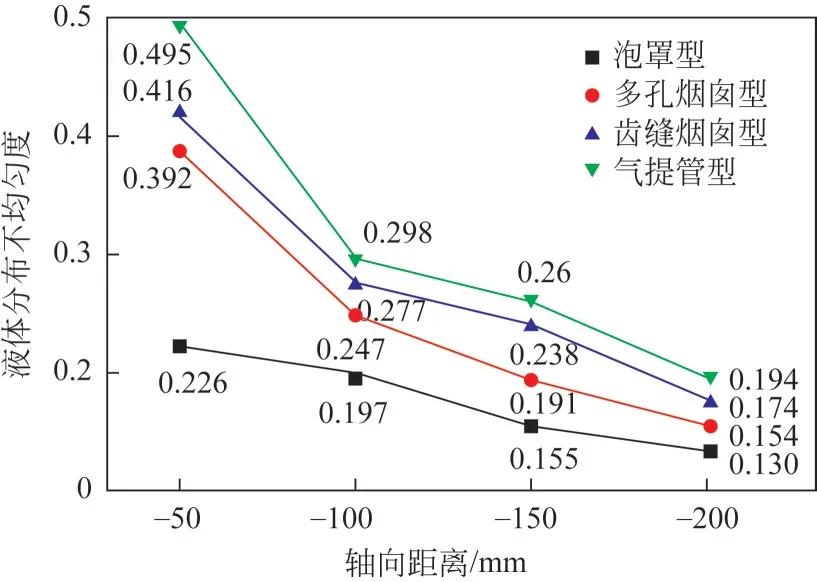

3.4 液体分布不均匀度

在3.1 节中,通过液相的体积分数初步讨论了4种分配器的气液两相分配效果,得到了泡罩型分配器的液体覆盖范围最大的结论,分配性能高于其余3种分配器。本节将通过定量的方法来讨论分配器的分配效果。

为了更加精确地定量表示,对操作条件下(氢气的流量为4.15m3/h,LTCT 的流量为0.290m3/h)各分配器4 个不同截面的液体分布进行了统计处理,引入液体分布不均匀度(Mf)[17]概念,计算如式(10)所示。

式中,n表示测样点的个数,n=20;UL,i表示第i个测样点的液相速度;-UL表示所有测样点的液相平均速度;Mf表示液体分配不均匀度,Mf的值介于0~1,Mf为0 表示各测点液相速度相同,即分配达到完全均匀,Mf为1表示只有一个测点有液体,即分配性能最差。

如图12 所示,在y=-200mm 截面上,泡罩型、多孔烟囱型、齿缝烟囱型和气提管型的液体分布不均匀度分别为0.130、0.154、0.174和0.194。因此,分布性能由高到低依次为:泡罩型>多孔烟囱型>齿缝烟囱型>气提管型。

图12 液体不均匀度随轴向位置的变化关系

4 结论

为了分析LTCT(液相)和氢气(气相)通过不同类型的分配器后的液相分布的不同,在文献[15]的基础上开展了模拟研究并进行了模型验证,得到了所建立模型准确性良好的结果。基于CFD的Euler-Euler模型对4种分配器中流体的多相分布进行了模拟研究,研究了LTCT 通过不同分配器后的体积分数、速度分布、进出口截面的压降,进一步采用液体不均匀度(Mf)来评价分配器的分配性能,揭示不同分配器的分配效果。主要结论如下。

(1)获得了液相体积分数的分布,液体在4种塔盘上的平均堆积厚度依次为36mm、34mm、29mm 和32mm。液相体积分数径向分布曲线大致呈准正态分布,在中心处达到峰值。泡罩型分配器的径向分布曲线呈现矮胖状,液相分布在-0.13~0.13m的范围内,多孔烟囱、齿缝烟囱和气提的分布曲线呈现瘦高状,依次分布在-0.08~0.08m、-0.07~0.07m、-0.07~0.07m的范围内。同时,泡罩型分配器中液相分布变化最平缓。

(2)获得了z=0截面处的两相速度云图,描述了计算域分配器内部的气液两相流动过程。多孔烟囱和齿缝烟囱的液流集中现象最为严重。

(3)泡罩型气液分配器的压降是4种分配器中最大的,表明气液两相流在通过分配器过程气液两相的动能损失最大。

(4)泡罩型分配器的液体不均匀度(Mf)在不同截面均最低,分配器的分配效果从高到低依次为:泡罩型>多孔烟囱型>齿缝烟囱型>气提管型。

在保持液相和气相流量分别为4.15m3/h、0.290m3/h 操作条件不变的情况下,针对氢气和LTCT 介质,泡罩型分配器的分配性能最好,其喷洒在催化剂床层的液体密度最低。但是气液两相通过泡罩型分配器中的压降是四者当中最大的,此外,工业加氢反应器中分配器塔盘上通常带有数百个分配器,其带来的压降损失是相当可观的。因此,如何减小LTCT 和氢气通过泡罩型分配器后气液两相流动所产生的压降将是今后工作的目标。