中国炼油创新技术MIP的开发策略及启示

许友好,王维,鲁波娜,徐惠,何鸣元

(1 中石化石油化工科学研究院有限公司,北京 100083;2 中国科学院过程工程研究所,北京 100190;3 中国科学院大学化工学院,北京 100049;4 中石化上海高桥石油化工有限公司,上海 200137)

1 MIP技术开发背景及其在汽油质量升级过程中的作用

我国汽油车保有量近20 年增长了约17 倍,预计2040 年前后,国内千人汽车保有量峰值约350辆,仍远低于发达国家千人汽车保有量500~800辆的水平。虽然电动车等新能源汽车保有量逐年增长,但预计到2040 年,轻型汽车动力仍将主要依靠汽油[1]。

中国汽车排放标准参照欧洲体系制定,这使得汽油生产和质量控制面临“多道紧箍咒”:一是,如照搬欧洲汽油质量标准及升级路线,由于中国汽油池组成与欧洲差别大,我国炼油技术结构按照欧洲模式进行改造带来的问题是投资巨大且关键技术受制于人,威胁我国能源安全;二是,我国可掌控的原油资源对外依存度高,亟需在能源供应链上走出新路[2-3]。

催化裂化汽油由重油转化而来,因原料成本低且易得,是我国车用汽油主要调和组分,约占我国汽油池2/3,但因其烯烃、硫含量高,制约了汽油的清洁化。另一方面,由加氢降低催化裂化汽油烯烃含量会导致成本增加且汽油辛烷值减低,而高烯烃汽油脱硫面临同样问题,造成“鱼和熊掌不可兼得”的局面。在这种背景下,降烯烃、降硫、保辛烷值和低成本生产成为世纪之交的国家重大需求,也给石化行业的生存与发展带来巨大挑战。由中石化石油化工科学研究院(简称石科院)牵头研发的多产异构烷烃催化裂化工艺(maximizingisoparaffins, MIP) 在解决这一难题中发挥了重大作用。

首套MIP 装置于2002 年在中国石化上海高桥公司开车成功,标志着MIP 技术走向了应用之路。经过20 余年发展,全球已有80 余套装置获得MIP技术专利许可,年加工原料油量达1.5 亿吨,占全国催化裂化装置总加工量的74.5%;累计加工原料油约12亿吨,生产汽油约6亿吨,新增利润超过千亿元[3-5]。与此同时,在汽车保有量增长3倍的情况下,汽车尾气排放污染物(CO、HC 和NOx)排放量由2010年的3037.8万吨降低到2020年的724.3万吨,下降76.2%。汽车排放污染物的逐年下降,仰仗于多年来汽车污染物控制技术与汽油产品质量的不断升级[6-8]。

在我国原有炼油装置结构基础上,以降低汽油烯烃MIP技术为平台,持续进行技术迭代,进而将降烯烃与降硫分步集成,构建了独有的技术路线,在市场竞争中逐步成为必选的主流技术(尤其在国Ⅴ以后阶段)。鉴于其创新和影响,MIP 技术入选了美国《烃加工炼油技术手册》[9]世界石油炼制界65 年250 项重要技术,以及《石油加工手册》[10](世界三大石油公司专家主编)流化催化裂化工艺70 年历程中的25 项重大发明。而上述成就,源于MIP的创新技术开发策略。

2 MIP技术开发策略

2.1 面向国家重大需求下,以市场为导向,坚持自主原创开发

中国石油炼制装置结构基于石蜡基的大庆原油发展而成。由于大庆原油含优质重油,因而大庆常压渣油直接作为催化裂化装置原料,可以获得较高的汽油产率,但辛烷值较低。针对此问题,2000年以前,基于大庆常压渣油的催化裂化技术主要目标是提高汽油烯烃含量以提升辛烷值,这使得当时我国催化裂化汽油的烯烃体积分数平均约45%,有的甚至高达70%。

国家质量技术监督局在1999年12月28日发布了GB17930—1999《车用无铅汽油》强制性国家标准。规定自2003年1月1日开始,增加芳烃、烯烃等组分体积分数的限制,即烯烃不大于35%、芳烃不大于40%。但当时我国车用汽油中催化裂化汽油占80%以上,中国炼油企业首次遇到了市场准入的挑战。中国石油化工集团公司(简称中国石化)提出要首先解决降低汽油烯烃技术有无的问题,随后仅用三个月时间研制出相关催化剂,并在燕山石化公司生产出烯烃体积分数小于35%的合格产品。但随之发现:只替换催化剂虽能生产出达标的汽油,经济效益却大幅下降。单纯依靠催化剂革新,无法显著提升催化裂化技术水平。

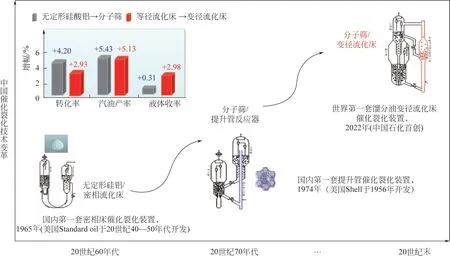

能否在加工重油时低成本生产出高质量汽油,即在降烯烃、降硫、保辛烷值的同时还要增加汽油量?石科院通过分析单、双分子反应在动力学和热力学上的差异,首次提出单分子裂化和双分子转化的双反应区概念,并采用“高温与低温长反应时间连串”以同时强化单、双分子反应。这迥异于传统等径提升管工艺的“高温、短反应时间”强化单分子裂化反应的技术理念。在此基础上,发明了通过流化床变径以实现不同反应区,并分别实现裂化与转化的MIP 工艺。相较于等径提升管的传统工艺,MIP所产汽油烯烃含量降至35%以下,满足国Ⅱ汽油质量标准,辛烷值增加,且多项技术指标提升幅度与20 世纪60 年代应用Y 分子筛催化剂的提升幅度相当(图1),装置经济效益大幅度提升。20 世纪60 年代,分子筛催化的应用可谓催化裂化技术革命的一个里程碑,而变径流化床的发明使分子筛催化裂化技术再次实现革命性进步。

图1 催化裂化技术变革简图

2.2 在现有工程放大基础上结合多尺度模拟,实现向模拟放大开发方式的转变

通过变径调控出不同颗粒浓度、速度、停留时间和温度的多个反应区。这些反应区处于不同的流化状态(或流域),相互影响并共存,不同流域中的非均匀流动结构对“三传一反”的影响也各异。这给MIP技术变径流化床反应器的原始设计、后续放大和稳定操作都带来巨大挑战。

如果依传统的工程放大模式,在实验室确定工艺反应条件等间歇性的小试实验后,还需要开展连续性的中试热态实验,以摸索和优化工业装置的设计和操作参数。按常规开发经验,中试阶段一般需要2~5 年才能完成。然而,在当时的汽油质量升级的紧迫要求下,走传统的工程放大之路,首先在时间上就来不及了,而且短时间内试验的参数也很难保证优化。另一方面,如果跳过中试环节直接设计,由于变径流化床中非均匀流动结构复杂、多种流态共存,传统的催化裂化工艺以及流化床反应器设计方法,都缺乏对“变径”这一设计新理念所带来影响的认知:变径比例该多大?变径对流动和反应有什么影响?预测难度很大。

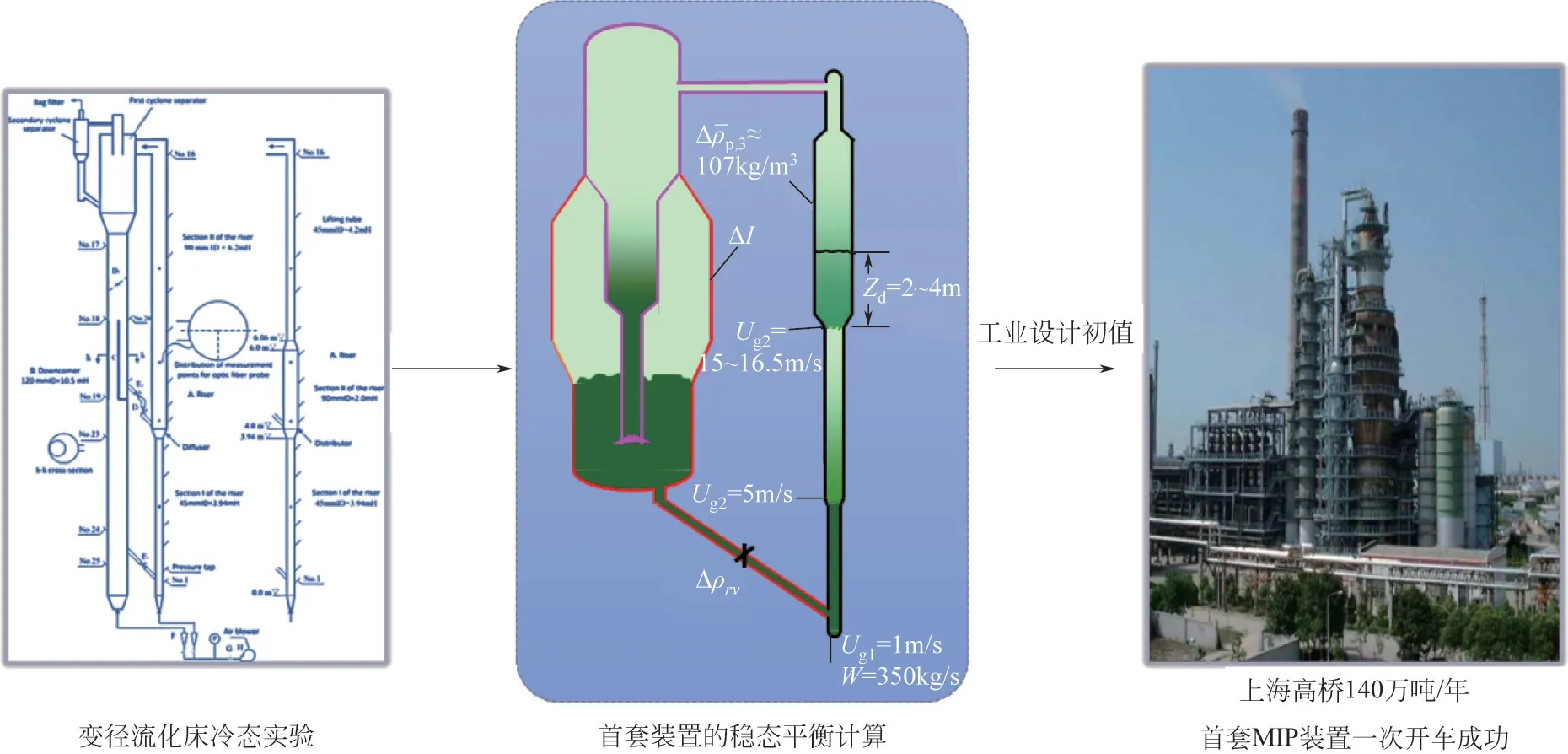

基于流态化非均匀结构的浓稀两相特征,能量最小多尺度(energy-minimization multi-scale, EMMS)模型[11]针对变径流化床系统进行多尺度分解,分别定义了密相气体速度、固体速度、空隙率,稀相气体速度、固体速度、空隙率以及密相聚团尺寸、密相体积分数等共计8 个变量和6 个流体动力学方程。为封闭上述方程,提出了约束结构演化的稳定性条件,即单位质量颗粒的悬浮输送能耗(Nst)趋于最小,Nst=Wst/[(1-εg)ρs]→min。它在物理上可表达为两种控制机制竞争中的协调:一是气体寻求阻力能耗最小的路径通过床层,即单位体积内的悬浮输送能趋于最小(Wst=min);二是颗粒趋向于维持最小重力势能(εg=min)。应用EMMS 模型,预测得到变径区噎塞失稳的条件,以及各区在不同操作条件下的轴向颗粒浓度分布,进而获得整个回路的压降平衡。上述计算结果为首套140万吨/年MIP工业装置设计参数提供了基础,实现了从实验室到工业装置的一步放大(图2)。

图2 EMMS稳态计算在首套MIP工业装置设计应用示意流程

2.3 应对市场需求变化,持续进行MIP 技术迭代,提高市场竞争力

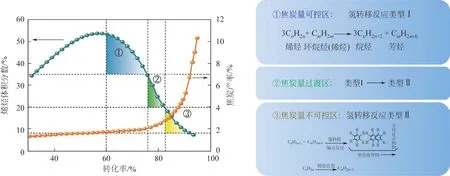

原料分子在酸性催化剂上反应深度的优化和反应方向的控制是实现定向调控汽油组成的关键。如图3所示,反应深度以转化率为指标,而反应方向由氢转移反应调控。基于烯烃含量变化与焦炭产率增加趋势之间的关系,烯烃含量控制策略可分为:①焦炭量可控区,汽油烯烃体积分数在50%~35%,以类型Ⅰ氢转移反应为主,需强化氢转移反应速率;②焦炭量过渡区,汽油烯烃体积分数在35%~20%,以类型Ⅰ向类型II氢转移反应过渡为主,必须强化类型Ⅰ氢转移反应,方可控制焦炭量增加;③焦炭量不可控区,汽油烯烃含量小于20%,以类型II氢转移反应为主,必须抑制此反应,方可实现焦炭量缓慢增加[4]。

图3 汽油烯烃含量、焦炭产率与转化率之间的关系

上述研究发现,反应温度和催化剂活性对氢转移反应类型影响最为显著,由此构建了上述三者组成的反应模式相图,进而定量调控汽油烯烃含量降低的幅度,确定低成本生产国Ⅲ~Ⅳ汽油的生产方案。然而,超低烯烃汽油与焦炭产率急剧上升是一对矛盾,针对此,研究首次发现负氢离子释放剂对汽油烯烃具有靶向饱和作用,从而可以根本性地解决此矛盾。实践中,某催化裂化装置通过引入负氢离子释放剂,在转化率由72.1%增加到82.3%时,焦炭产率仅增加1百分点,汽油烯烃体积分数降至8.5%。

催化裂化汽油后处理工艺包括加氢脱硫和吸附脱硫,在直接处理高烯烃、高硫的催化裂化汽油时,脱硫伴随着烯烃饱和,从而导致辛烷值损失过高及生产成本增加。若再采用辛烷值恢复技术又必然伴随着裂化副反应,导致汽油收率显著降低,形成了降烯烃-降硫-辛烷值损失-生产成本上升(甚至汽油收率降低)的矛盾链。几种汽油脱硫工业装置运转典型数据见图4,汽油辛烷值损失均大于1.6个单位,甚至超过2.0个单位[5,12-15]。

图4 汽油后处理脱硫工艺典型的工业装置运转数据

基于脱硫率与烯烃饱和率之间关系的系统研究发现,当脱硫率超过97%,烯烃饱和率急剧增加,从而使氢耗增加幅度过高,且辛烷值损失过大,导致生产成本急剧上升。而现有的单一汽油脱硫工艺在生产低于10µg/g 的单汽油产品时,脱硫率一般超过97%。据测算:按现有单一汽油脱硫工艺生产约9000 万吨的国Ⅴ或国Ⅵ汽油,每年会造成数百亿的经济损失,并且难以生产国Ⅵ车用汽油[5]。

针对汽油脱硫技术生产国Ⅴ~Ⅵ汽油成本高、辛烷值损失两大难题,首创了以定向调控汽油烯烃含量的MIP工艺为核心、汽油脱硫工艺为辅的降烯烃与降硫分步集成的工艺技术路线。前者在降低汽油烯烃含量同时,提供硫含量低于300µg/g 汽油,而后者控制脱硫率低于97%,降低汽油脱硫单元操作苛刻度,显著减少烯烃饱和量和辛烷值损失,化解了脱硫伴随着辛烷值损失和生产成本上升的问题。降烯烃与脱硫先后分步集成工艺路线成为我国特色的低成本生产汽油的技术路线。

汽油质量标准持续升级倒逼炼油行业,在淘汰落后产能发挥着“提优补弱”的重要作用,起到既要“稳一稳”,有序有节奏地推动MIP 技术开发,与当时经济社会状况不脱节;又要“冲一冲”,不断鞭策MIP技术水平由迭代而持续提升。

3 MIP技术成功的启示

3.1 技术工程化开发模式转变,促进快速工艺化

面对市场需求快速多变和双碳目标要求迫在眉睫,传统逐级放大的开发模式周期长、消耗大,难以满足这一要求,从而催生着技术工程化开发模式的转变。针对工艺过程的多尺度特点,聚焦介尺度结构的量化、建立基于介尺度结构的“三传一反”理论体系[16],对于厘清“流动与反应”的相互影响规律,突破反应器放大和工艺开发过程中的结构和尺度效应的瓶颈,设计合理的放大准则,进而实现高效、快速的工艺技术工程化,具有重要意义。这一开发模式的转变已经在MIP开发中显示出巨大优势。技术工程化开发模式转变仍处于前期,还需要深化理论研究,更需要开发理念的转变。新的开发模式也必将为低碳时代的新工艺过程开发提供重要保障。

3.2 坚持在满足国家重大需求的前提下,以市场竞争为导向,以提升技术的生命力和竞争力

在少数特殊领域,技术有或无显得特别重要,即所谓卡脖子技术。但从更大的社会经济领域来看,开发出新技术只是第一步,可能还存在多项技术解决同一问题的情况。此时,只有经过市场反复筛选仍然保持生命力和竞争力的技术才是好的技术。MIP 技术经历20 年的发展,淘汰多项降低汽油烯烃技术,至今仍显现出旺盛的生命力。市场检验是根本尺度,用户体验是最终标准,能够为企业带来价值、用户愿意为之买单的技术就是好的技术。在国家将高水平科技自立自强变成一项国策的今天,应该由谁对科技进步的水平做出最终的评判?答案应该是市场的选择和用户的肯定。国家和市场重大需求是出题人,而市场筛选与评价才是阅题人,答题人一定要以企业为创新主体,由企业应用并经多次迭代,方可使技术具有生命力和竞争力。为此,当前需要大力引导和树立企业是技术创新主体,构建原始创新、技术研发和成果转化与应用的创新链。

3.3 加强基础研究,实现学术界和产业界高度融合,推进学科建设和产业发展

产业界与学术界的互信和通力合作,对发现变径流化床流动特性并进行反应器结构优化和反应器放大与应用发挥了关键作用。建立产业界与学术界的互信制度,必须厘清并强化知识产权意识,充分尊重各自的贡献。从流态化工程科学来看:通过变径将输送床、快速床和湍动床耦合,形成多流型单器流化床,进行靶向调控、优化反应的目标中间产物,这是催化反应工程领域首次出现的新型反应器,为实现更多复杂催化反应提供了通用反应器平台[17]。在20 余年工业实践中,首创变径流化床催化反应工程并逐步拓展应用于其他多相催化反应,通过研究的不断深入,未来还会有更多的化工技术领域应用此反应器。

4 结论与展望

MIP技术是我国在汽油质量升级过程中自主创新的技术,实现了在降烯烃、降硫、保辛烷值的同时增加汽油产量,被视为催化裂化70 年发展史上继分子筛催化以后的又一次革命性的技术创新。它的成功开发和持续迭代升级得益于在当时国际形势下中国石化制定的开发策略、产学研紧密合作以及研发单位始终秉持国家重大需求和市场竞争紧密结合的理念和对各类新兴技术的兼容并包和再创新。

MIP技术在满足国家重大需求的前提下,以市场竞争为导向,自主原创开发,其开发思路与策略不同于解决“卡脖子”技术开发,不仅要做好答卷人角色,更重要是担负出卷人和阅卷人的责任。要实现我国高水平科技自立自强,成为原创技术策源地,既要加强基础研究,又要形成以企业为创新主体的产学研体制,同时注重创新文化和创新体制的建设。MIP技术自主创新历程有望成为中国科技自立自强的典型案例。